基于PLC 的油田聯合站監控系統設計

徐竟天,閆菀琛,李 婕

(西安石油大學 電子工程學院,西安 710065)

油田聯合站是油田對油氣進行收集、處理、輸送及儲存的重要集輸系統,也是油田勘探、油田開發和采油技術后的一個非常重要的生產環節,它對轉油站進行綜合凈化處理。聯合站不僅承擔著原油的一次沉降放水以及原油的外輸任務,還是油田原油處理和原油外輸的基地。聯合站的主要工藝流程包括油氣水分離、原油脫水、來油計量、原油外輸、污水處理、天然氣處理及外輸等。

隨著油田開發進入中后期,油井儲水量持續增加,原油日產量波動較大,使得聯合站的脫水壓力無法滿足要求,聯合站原油加工過程中控制系統負荷過大,容易發生安全生產事故。目前,聯合站內部集輸系統大多采用人工監控或使用儀表的監控方式,壓力、液位、溫度、流量等各個工藝參數主要通過人工抄表的方式進行監測,隨機誤差較大,不能提高生產效率和控制水平[1]。為保證聯合站技術系統的安全、平穩、高效運行,通過PLC 控制系統對聯合站集輸系統的相關參數進行自動監測和控制,可以保證外輸油的質量,提高生產效率。

1 控制系統整體設計

1.1 聯合站原油處理工藝流程

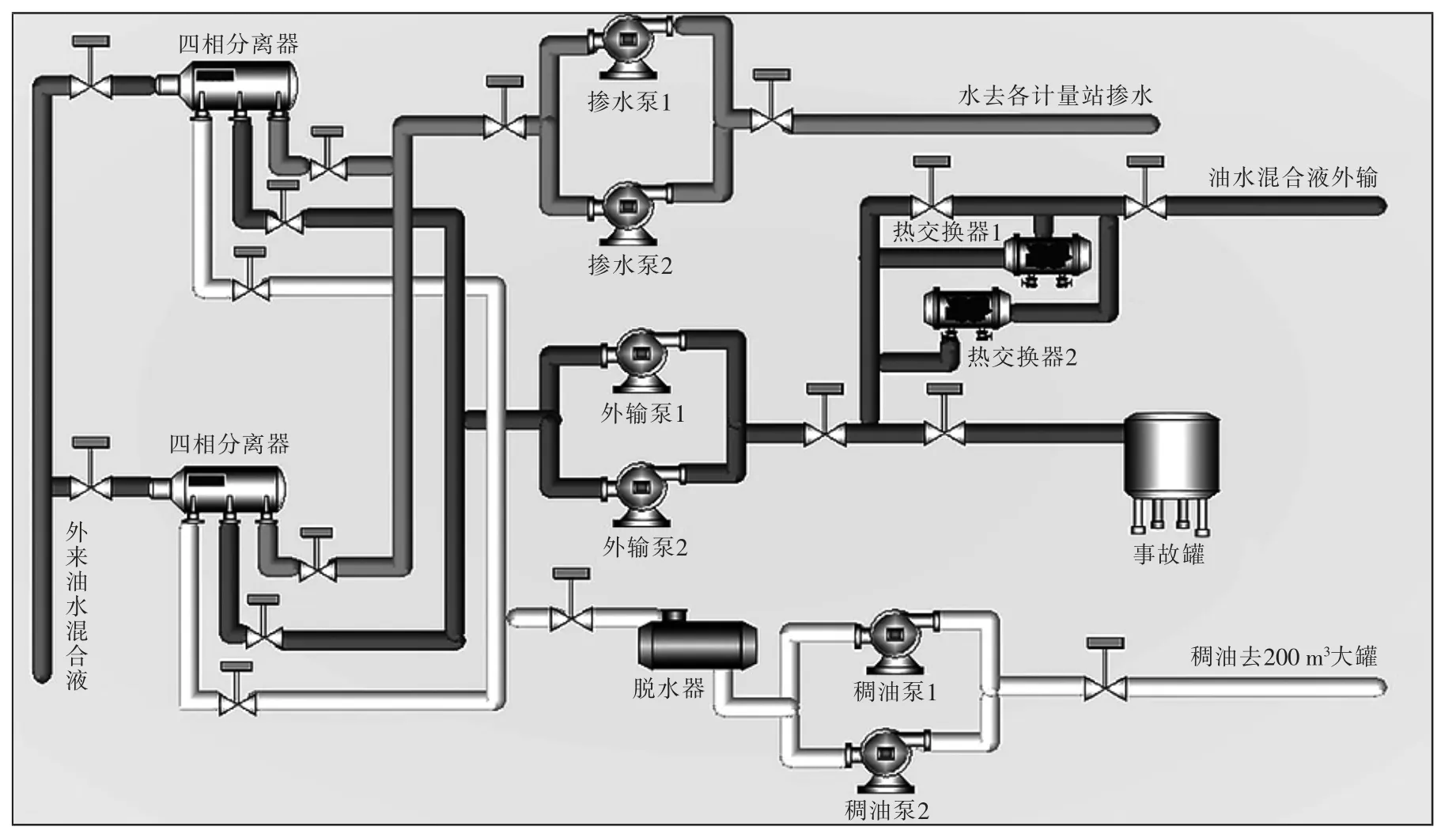

本文以某聯合站為例,對原油處理工藝流程進行分析,油井和計量站來液,先經過閥組匯集后進行油氣分離,把天然氣從油水混合物中除去,然后對原油沉降脫水處理。通常采用化學脫水方法,加入一定比例的破乳劑,使油水乳化液在管道輸送過程和沉降過程中充分進行油水分離。原油進入四相分離器,實現初步油水分離,由四相分離器分離后的乳化油,通過泵組,進入加熱爐,加熱后的含水原油在輸送的管道中與破乳劑混合,進入電脫水器進行油水分離,在電場力和破乳劑的作用下,得到滿足要求的凈化原油,進行外輸[2]。四相分離器脫除的大量游離水與電脫水器中脫除的那部分水一起進入污水沉降罐,經過過濾,在確保水質達標的基礎上,經過水泵和流量計的計量送往注水站,稠油去往200 m3罐。聯合站工藝流程如圖1 所示。

1.2 監控點數

本文以某聯合站為例,對聯合站工藝流程進行分析,油田聯合站控制系統監控的對象主要有:脫水器的溫度和液位,四相分離器中油室、水室的液位、溫度和壓力,外輸泵的出口原油流量、壓力,換熱器的溫度,事故罐的溫度和液位指示和報警等。系統監控情況如表1 所示。

整個控制系統主要實現對站內設備運行狀態進行集中監測、控制和管理,方便人員操作。包括監控畫面顯示、報警及數據記錄、參數設定及報表打印等。

2 聯合站計算機監控系統設計

聯合站監控系統包括監控層、控制層和執行層三部分,監控計算機和PLC 中央控制站位于主控制室內,ET200M 遠程I/O 站安置于現場,負責將采集的現場過程數據上傳到主控室及觸摸屏。位于中控室的集中操作監控層上位機將聯合站中的各個工藝參數進行集中顯示,可以對相關參數及編程組態做修改,并且可以遠程監控相關的重要崗位,并對故障及時報警,可以實現報表制作、打印,另外還有歷史數據歸檔及數據統計功能等[3]。上位機監控組態軟件使用北京亞控公司組態王6.55 軟件,對工藝過程進行畫面組態,使得生產過程動態地顯示在上位機上,在畫面上也可以進行過程控制。下位機使用S7-300 PLC 進行數據采集、計算和過程控制。上位機通過工業以太網的PROFINET 與PROFIBUSDP 的多總線系統與現場PLC 通信進行數據交換。

2.1 監控系統硬件設計

根據對控制任務的分析,該系統選用西門子公司的S7-300 系列產品。S7-300 功能強大、操作簡易、編程指令豐富、通用性好,在工業自動化領域應用廣泛。整個控制系統由PLC 組成,監控系統現場上位監控計算機選用臺灣研華工控機和液晶顯示器,同時配合西門子高性能PLC 一起實現對聯合站運行工藝流程的實時監控。上位監控計算機和PLC之間的通訊連接通過交換機采用PROFINET 進行通訊。

控制系統硬件采用工控機IPC+PLC 架構和PROFINET 總線+PROFIBUS 總線技術,采用分布式I/O 控制系統,將控制室內的工控機、S7-300 PLC 與操作現場的ET200M、觸摸屏組成獨立的系統。PLC主要接收來自現場的各種信號和數據,對其進行分析和處理后,控制現場的設備和裝置;上位工控機主要實現系統監控、狀態顯示、報警指示、參數設定和實時/歷史報表的儲存和打印等功能[4]。工控機IPC和現場觸摸屏作為DP 主站,接收來自DP 從站PLC和ET200M 的信號,ET200M 中的SM 信號模塊采集液位的參數與各開關信號,對液位系統進行控制,控制系統組成如圖2 所示。上位機使用臺灣研華公司的工業計算機IPC-610H,顯示器選用戴爾23 英寸IPS 液晶顯示器。下位機采用西門子S7-300 PLC系統,采集處理各傳感器數據,按設定程序控制整個系統,實現系統的邏輯控制、PID 恒液位控制及故障報警等功能,并將四相分離器的當前運行狀態和故障狀態通過PROFINET 總線上傳到上位監控計算機。

S7-300 PLC 系統的CPU 模塊型號為315-2 PN/DP,ET200M 選用IM153-2 的I/O 接口模塊。現場觸摸屏選用西門子Smart 1000 IE,通過PROFINET總線與S7-300 PLC 通信。系統采用的CPU 315-2PN/DP擁有PN 和DP 2 個通信接口,工控機IPC 之間、S7-300 和Smart 1000 IE 通過PROFINET 工業以太網總線接入交換機,其傳輸速度最大可達到100 Mbit/s。PLC 系統的CPU 模塊通過PROFIBUS 總線與ET200M進行通訊,獲取四相分離器液位實時參數,控制現場的液位系統的運行,CPU 315-2PN/DP 模塊處于核心位置,一方面采集壓力、溫度和液位等數據實時地反饋給上位機,另一方面實現現場所有控制。

2.2 監控系統軟件設計

聯合站計算機監控系統軟件部分基于Windows系統,采用STEP 7 軟件模擬聯合站監控系統,并通過RS485 總線與PLC 交換數據,實時監控并記錄聯合站現場工況的設備信息。同時,可通過觸摸屏交互控制PLC,對現場設備進行遠程控制。

系統控制器使用的是西門子S7-300 PLC,使用STEP 7 編程軟件進行梯形圖編程。梯形圖采用結構化編程,即建立聯合站各個子系統的控制任務的功能塊FC 或FB,然后再定義數據塊DB,最后在系統主程序中調用相應的FC 或FB 來完成系統控制。STEP 7 軟件可實現聯合站控制系統的數據采集、保存、顯示、打印等功能。監控系統軟件結構如圖3所示。

圖3 油田聯合站計算機監控系統軟件架構圖Fig.3 Oilfield joint station computer monitoring system software architecture diagram

(1)模擬量采集子程序

聯合站中的工藝流程有相應的模擬量參數需要監控,如溫度、壓力、流量和液位,這些參數需要實時顯示在監控畫面中。系統中模擬量采集子程序設計的基本思路是使用PLC 指令系統中的MOV 指令,將從外設采集的相關數據傳輸到DB 數據塊中,以供上位機組態軟件使用。上位機將讀取數據塊DB 中相應變量的數據,并在畫面上顯示,也可將手動改變的參數值保存在變量中。

(2)模擬量報警子程序

關于各種過程工藝參數的報警子程序,建立一個FC 用來完成相關模擬量超限報警。模擬量報警子程序的思路為將模擬量的實時采樣值與PLC 指令中CMP(比較)指令編程的上下限值進行比較,如果采樣值高于它的上限值或小于它的下限值,將輸出一個數字量驅動報警。本次采用聲光報警,并在監控畫面上顯示警告信息。

(3)四相分離器液位控制PID 子程序

四相分離器液位控制系統采用BP 神經網絡PID 控制規律,以確定P、I、D 參數值,使用連續PID控制器FB41 來完成四相分離器液位PID 控制[5]。FB41 作為CPU315-2 PN/DP 的系統功能塊,它的輸出為連續變量。FB41 還可以用來處理設定值和過程反饋值計算所需的數據,保存在其背景數據塊中。

組態王KingView 軟件可實現系統工況顯示(狀態顯示、實時參數、實時報警、歷史報警及歷史報表)等功能。通過歷史報表,可以查詢和打印任意時間間隔的數據。聯合站監控主畫面如圖4 所示。

圖4 聯合站監控畫面Fig.4 Oilfield joint station monitoring screen

3 聯合站恒液位控制

3.1 液位控制系統的工作原理

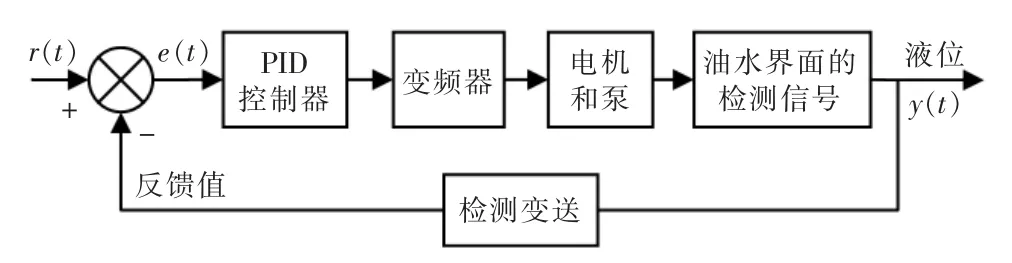

四相分離器中有油室和水室,為保證油室和水室液位恒定,就需要控制抽油泵和抽水泵的轉速,而泵的轉速是通過變頻調速控制兩泵上的電動機轉速實現的[6]。液位自動控制系統的原理框圖如圖5 所示。

圖5 液位自動控制系統原理圖Fig.5 Block diagram of the principle of liquid level automatic control system

液位控制系統的工作原理如圖6 所示,油室和水室液位通過液位傳感器后,將液位信號轉換為4~20 mA 的標準電流信號,經PLC 的AI 模塊采集進PLC。經過與液位設定值比較,通過控制算法計算出控制信號值,經PLC 的AO 模塊輸出給變頻器[7-8]。變頻器根據4~20 mA 的控制信號,輸出對應于0~50 Hz 的交流信號,通過變頻調速方式來控制兩泵電機的轉速,實現對液位的控制。

3.2 控制策略

在過程控制系統中,控制器是整個控制系統的核心,作用是將被控變量與給定值進行比較,得到偏差e(t),并產生一個能減少偏差的控制信號u(t),以滿足系統的控制要求[9]。在工業生產中,常常是各種基本控制規律的不同組合,控制液位的恒定,通常使用PID 控制器。

原油生產過程的油水分離控制上,采用了比較經典、技術成熟的PID 控制。PID 是比例、積分和微分調節運算方法,它的原理是基于誤差來生成消除誤差的控制策略,是一種使用誤差的過去、現在和變化的趨勢加權總和的控制策略[10]。

4 結語

針對聯合站液位波動大、精度高,本文以西門子S7-300 提供的PID 控制器FB41 為基礎,設計了一套液位系統,極大地提高了控制效率。控制系統很好地滿足了用戶需求,實現了原油質量的保證,有效地做到了降低成本。工控機IPC+西門子S7-300 PLC+ET200M 的控制系統通過PROFINET 和PROFIBUS 總線技術實現了上位機監控、下位機控制的目的。利用北京亞控公司組態王軟件組態的現場畫面,實現了數據和參數的可視化操作,提高了自控水平。