U 型鋼支架支護狀態下巷道圍巖變形特性

糜啟龍 郝 剛 糜秋元

(1.晉能控股煤業塔山煤礦,山西 大同 037038;2.晉能控股集團,山西 大同 037000;3.大同煤礦集團設計研究有限責任公司,山西 大同 037000)

隨著我國地下開采深度的不斷增加,高應力的環境對巷道支護有了更高要求。U 型鋼可縮性支架由于具有承載能力強和可縮性等優點廣泛應用于礦山中,但U 型鋼可縮性支架在實際使用時支架會因豎向荷載過大而產生較大變形,支架架設后無法與圍巖有效接頂,支架整體處于受力不均勻狀態,支架內產生的集中載荷或偏心載荷可能導致支護失效。

為探明圍巖的變形特性,董方庭等[1]將圍巖中產生的松弛破碎帶定義為圍巖的松動圈,給出了開挖前后圍巖和巷道的強度、應力以及位移變化特性。谷栓成等[2]通過算例分析研究了荷載作用下圍巖的應力和變形狀態。夏盼盼[3]通過分析某煤礦已變形破壞的巷道,研究了巷道變形的原因。Zuo 等[4]基于攝動方程,提出了U 型鋼與圍巖的耦合公式,用于評估U 型鋼支架的實際穩定性。目前國內外關于圍巖的變形方面研究重點主要集中在理論研究和接觸式試驗破壞測試方面,非接觸式測量變形方面研究較少。

為此,本文基于塔山煤礦井下巷道圍巖參數,建立巷道圍巖的相似物理模型,借助非接觸式近景攝影測量系統,對U 型鋼支架支護狀態下巷道圍巖變形特性進行了研究。

1 試驗方案設計

國內外學者針對U 型鋼支架的力學性能開展了大量室內模型試驗[5-6],分析了支架的受力性能和變形特征,但這些研究幾乎很少真實模擬圍巖的受力變形特征,或研究不夠深入。本節引入非接觸式近景攝影測量系統,通過對比無支護、普通支護和U型鋼支架三種不同支護情況下巷道模型豎向受壓后應變場和應力場的位移、裂紋分析,系統闡述U 型鋼支架支護狀態下巷道圍巖變形特性。

1.1 試驗設備

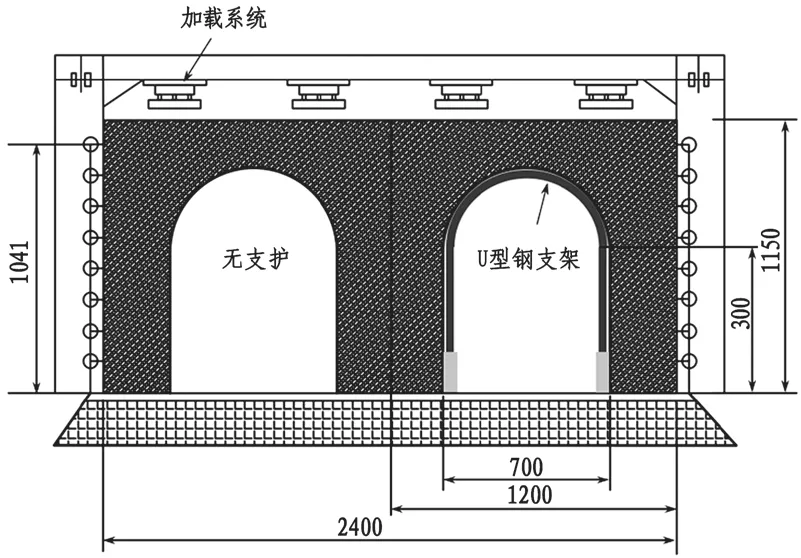

本文試驗在遼寧石油化工大學大型煤巖模型實驗室完成。采用DGS-4 四通道電液伺服相似材料試驗機開展試驗研究,試驗系統由試驗場地、加載系統和監測系統組成。加載系統包括加壓設備和加壓控制系統,監測系統包括VIC-3D 非接觸全場應變測試儀和XJTUDP 工業非接觸式近景攝影測量儀。該試驗模型的外輪廓尺寸為1200 mm×1150 mm×300 mm(長×高×寬),為整個試驗平臺長度的1/2。考慮到模型制作完成后便于搬運至平臺,模型高度低于平臺高度50 mm,即1150 mm,模型厚度與平臺厚度一致。模型試驗示意圖如圖1。

圖1 巷道圍巖試驗系統(mm)

本相似模擬試驗采用的VIC-3D 系統為低速系統,選用GS3-U3-89S6M-C 型號相機作為系統圖像采集工具。該系統的最大采集幀率為5 fps,像元尺寸為3.45 μm,最大分辨率為4096×2160,使用過程中通過“十字”中心線調整相機觀察角度,使模型巖樣出現在相機的中間位置。通過該系統對成像效果進行實時評估,實時獲取模型圍巖上任意點的應變、應變率、位移、速度曲線、云圖及底層數據。為了節省拍照時間,從而捕捉更多試驗細節,提高試驗精度,試驗中采取分段設置采集速率的方式進行數據采集。

XJTUDP 系統[7]是由西安交通大學信息機電研究所研制的一種工業非接觸式近景攝影測量系統,該系統通過一個攝影測量相機分別從不同的角度拍攝巷道圍巖模型的多幅照片,測量軟件將會計算出所有相關的目標點,自動計算所拍圖片中粘貼的非編碼標志點和物體特征點的三維坐標,利用透視幾何理論,把拍攝的圖片進行前方交會,然后計算三維空間中被測巷道模型的參數,為無接觸光學攝影測量試驗的分析奠定基礎。

1.2 試驗材料

本模型試驗采用縮尺試驗,模型與原型的幾何相似比取1:4。塔山煤礦井下巷道U 型鋼可縮支架的實際大小為寬2.8 m、高3 m 的半圓拱巷道,縮小后的U 型鋼支架的尺寸為寬700 mm、半圓拱高350 mm、直腿高400 mm,封板厚度為10 mm,內部填充C40 混凝土。鋼支架加工完成后在實驗室臺架上組裝成型。

U 型鋼采用U29 型鋼,試驗中選用水泥、石灰、石膏等作為膠凝材料,三合板作為模具。將膠凝材料與河沙、碎石等骨料拌和均勻制成水泥砂漿裝入模具中,常溫養護28 d 后脫模,以此來模擬圍巖、其模型制作過程為選取三合板→制作試件模具→加水攪拌→模型振搗→28 d 后脫模。經過計算并試配,最終確定相似材料的最佳砂膠比為5:1,容重為1.485 g/cm3,單軸抗壓強度為2.983 MPa。

1.3 試驗加載

U 型鋼支架采用分級單調加載的方式進行均布加載。試驗開始后,首先緩慢升壓,施加不超過預計破壞荷載3%的預加荷載。當荷載小于90%時,加載速率為10 kN/min,每10 kN 保壓0.5 min;當荷載大于90%時,加載速率為5 kN/min,每10 kN保壓0.5 min。試驗過程中時刻觀察試件破壞情況,直至試件整體進入屈服狀態或產生明顯破壞。

2 試驗結果分析

2.1 宏觀分析

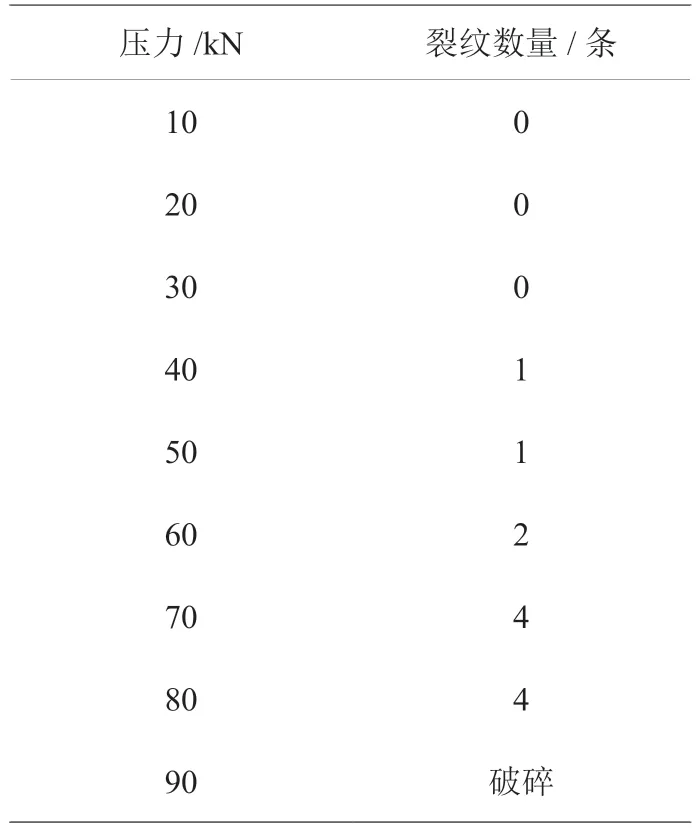

1)裂紋數量分析

在U 型鋼支架支護狀態下的圍巖模型在豎向荷載作用下破壞后可以看到4 條裂紋。當壓力達到40 kN 時出現1 條裂紋,60 kN 時出現2 條裂紋并且支架產生滑動位移,70 kN 時出現4 條裂紋。圍巖上裂紋數量見表1。

表1 圍巖裂紋數量

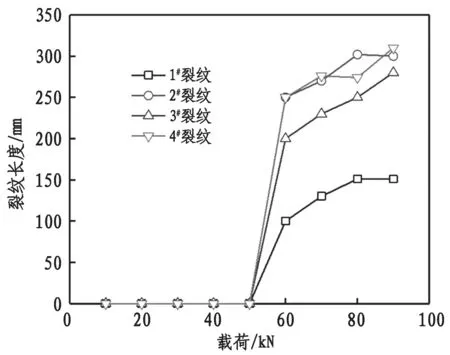

2)裂紋長度分析

U 型鋼支架進行支護試驗時,加壓到40 kN 開始出現裂紋,隨著壓力逐漸增大裂紋也在延長并且縫隙加大直至模型破壞。加載過程中U 型鋼支架支護時圍巖裂紋長度變化如圖2。

圖2 U 型鋼支架支護時圍巖模型裂紋長度

2.2 微觀分析

1)XJTUDP 非接觸式近景攝影測量分析

通過XJTUDP 非接觸式近景攝影測量系統分別觀察豎向荷載為30 kN、50 kN、70 kN、90 kN 時圍巖位移場的變化情況,得到U 型鋼支架支護狀態下豎向荷載為90 kN 時模型場位移。測量分析發現,應力集中區主要分布在圍巖模型的頂部和左右兩側的上部。當壓力機的壓力在10~80 kN 時,巷道圍巖模型呈現緩慢變形的趨勢;達到90 kN 時巷道模型位移場發生驟變,位移迅速達到19.867 mm,模塊被完全壓壞。

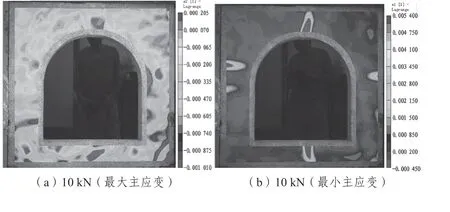

2)VIC-3D 非接觸全場應變分析

采用非接觸式應變系統[8]對普通支架支護狀態下的加載過程中圍巖應變場的變化進行捕捉分析。在加載0~120 kN 時,U 型鋼支架支護狀態下圍巖的應變場演化過程如圖3。

U 型鋼支護狀態下應變場演化過程如圖4 所示。隨著加載載荷的不斷增加,首先在30 kN 時巷道頂板和左拱腳附近出現兩條裂紋,然后隨載荷增加不斷延伸,在40 kN 時在底板處出現一條斜向裂紋,隨后隨載荷的增加不斷伸長。

圖4 U 型鋼支護狀態下10~50 kN 之間的應變場

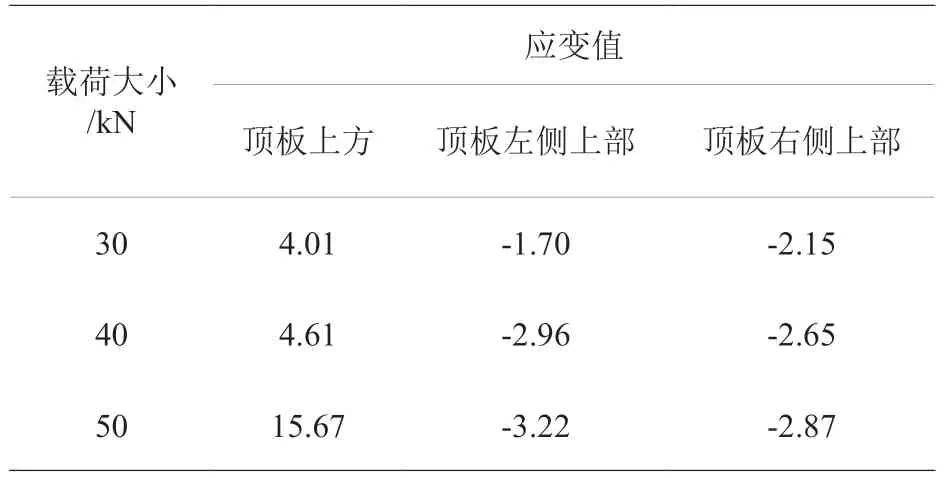

對圍巖應變場的數值進行比較分析,發現圍巖頂板主要承受拉應力,產生拉應變,U 型鋼支架左右兩側上部承受壓應力,產生壓應變。為了方便更直觀分析各部分的應力應變大小,在頂板上方及支架左右兩側上部位置分別選取一部分區域,提取30~50 kN 荷載作用下的應變值,具體數值見表2。表中正值表示拉應變,負值表示壓應變。

表2 普通支護情況下應變值

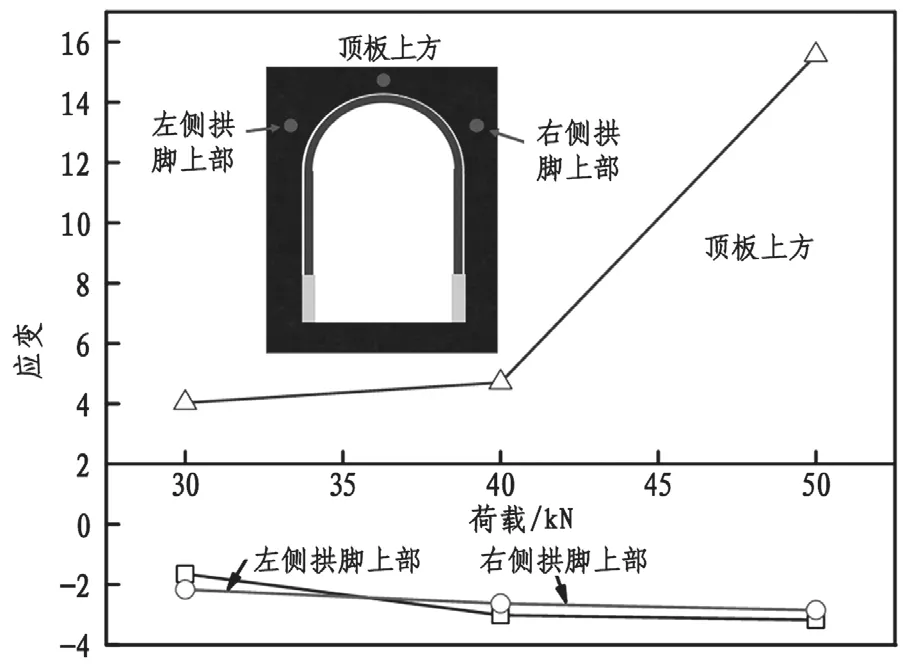

U 型鋼支護下圍巖模型應變變化如圖5 所示。可發現以下規律:隨著載荷的不斷上升,圍巖頂板拉應變不斷增大,同時U 型鋼支架左右兩側上部的壓應變值也不斷增大,但增長速度較緩慢。

圖5 U 型鋼支護下圍巖模型應變變化曲線

2.3 荷載下U 型膨脹支護情況的應變變化

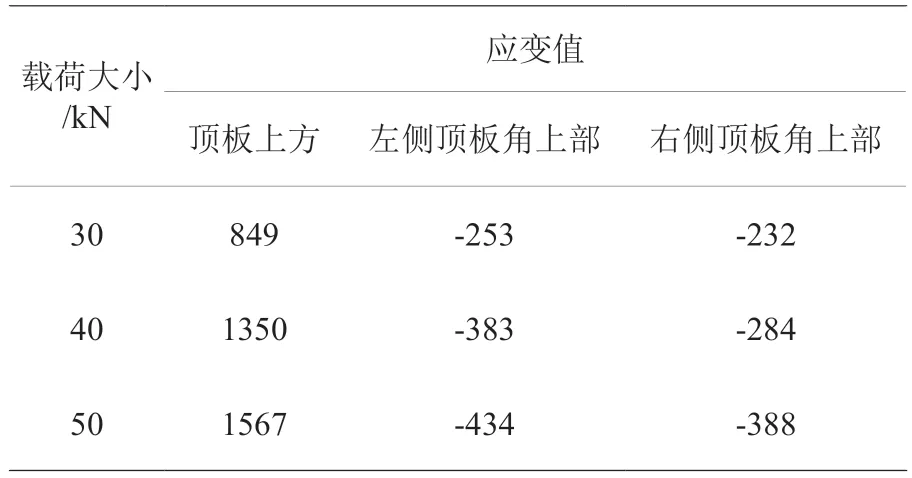

為了比較分析不同支護情況下的應變變化規律,在頂板上方及左右兩頂板角位置分別選取一部分區域,提取其應變值。根據以上分析,分析不同荷載下應變情況見表3。

表3 U 型膨脹支架情況下應變值

由表3 可發現以下規律:無論拉應變還是壓應變都伴隨載荷的不斷增加而增大,并且在初始狀態時頂部拉應變已經達到了849,說明U 型膨脹支架可以保證與拱頂產生有效接觸,限制了拱頂產生向下的壓應變,進而拱頂開始向兩側產生拉應變。

經過分析發現,拉應變的數值變化規律為:U型膨脹支架>普通支架>無支護;壓應變絕對值的變化規律為:U 型膨脹支架>普通支架>無支護。由此可見,拱頂所受主要為拉應變,而兩側拱腳主要承受壓應變。

由分析結果可知,U 型膨脹支架的接頂效果優于普通支架,可以保證支架與巷道頂板產生可靠接觸,起到支撐頂板的作用,進而限制頂板的下沉,故頂板主要產生拉應變;兩拱腳壓應變的產生主要原因是頂板上方的壓力轉移到兩側拱腳上方,使巷道應力重新分布,起到有效支撐作用。由此可以說明,U 型膨脹支架可以保證有效接頂,增強巷道頂板的支護作用。

3 基于現場監測的巷道圍巖變形特性驗證

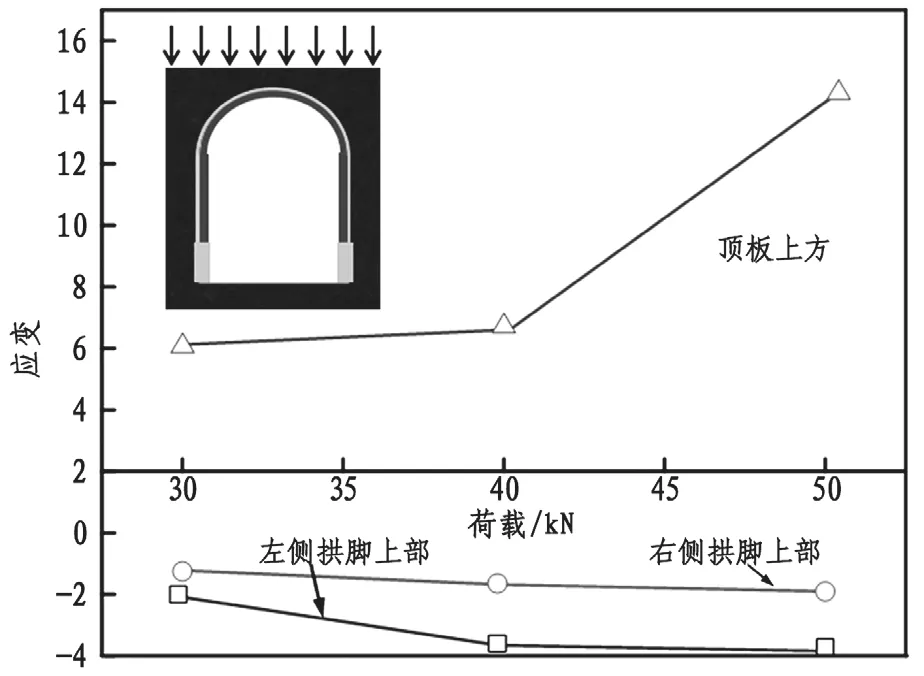

選取有代表性的某煤礦的巷道圍巖變形監測數據資料[9-10]來驗證U 型鋼支架支護狀態下巷道圍巖變形特性。現場監測得到的巷道圍巖頂板上方、左右側拱腳上部的荷載應變曲線如圖6。

圖6 現場監測巷道圍巖變形曲線

對比圖5、圖6,頂板上方應變隨著荷載增大而逐漸增大,左右兩側拱腳上部的變化規律與本文規律相近。本文模型條件下監測得到的圍巖應變值與現場監測值的相似精度R2達到0.9 以上,驗證了本文研究結果的合理性。

4 結論

1)基于非接觸式近景攝影測量系統,進行了U 型鋼支護下圍巖模型豎向抗壓力學試驗。結果表明:隨著豎向荷載的增大,裂紋數量和裂紋長度逐漸增大,圍巖最大承壓為90 kN。

2)通過XJTUDP 非接觸式近景攝影測量系統,從微觀角度分析豎向荷載作用下圍巖的應力場和位移場。可見,應力集中區主要分布在圍巖模型的頂部和左右兩側的上部,圍巖所受應力隨著加載的增大而增大,圍巖模型呈現緩慢變形的趨勢,達到90 kN 時巷道模型位移場發生驟變,位移迅速達到19.867 mm,模塊被完全壓壞。

3)在0~90 kN 加載過程中,U 型鋼支架先后在頂部、拱腳位置出現裂紋,且裂紋隨載荷增加不斷增多。

4)通過對位移場的數值進行分析,發現U 型鋼支架在巷道頂部承受拉應力,產生拉應變,頂板左右兩側上部承受壓應力,產生壓應變。