仿生鱗片式拼接柔性防護結構防彈性能研究

黃安畏,林禹,李忠盛,韋禹,程時雨,吳道勛,吳永鵬,周富

仿生鱗片式拼接柔性防護結構防彈性能研究

黃安畏,林禹*,李忠盛,韋禹,程時雨,吳道勛,吳永鵬,周富

(西南技術工程研究所,重慶 400039)

根據仿生學原理,借鑒鱗甲類生物柔性拼接模式,設計出由碳化硼陶瓷和超高分子量聚乙烯(UHMWPE,PE)背板復合而成的仿生鱗片式拼接柔性防護結構,以提高防護裝備的靈活性和抗多發彈性能。首先通過高溫熱壓成形工藝制備出復合鱗片,然后采用95式5.8 mm鋼芯彈進行侵徹試驗,最后結合有限元仿真對侵徹過程中的彈擊損傷機制和能量耗散形式進行分析。彈丸侵徹導致復合鱗片的陶瓷層發生了嚴重的碎裂現象,PE背板發生了類圓狀凹陷變形,但未被穿透;單次彈擊損傷范圍被限制在彈擊鱗片及其相鄰鱗片附近,未形成大面積損傷,表現出優異的抗多發彈性能;彈丸的能量通過彈擊鱗片擴散到與其相鄰的鱗片上,降低了彈丸對彈擊鱗片的損傷,提高了柔性結構的極限抗單發彈性能。仿生鱗片式拼接柔性結構能夠有效抵御95式5.8 mm鋼芯彈的侵徹,具備柔性的同時還具有優異的抗多發彈性能,可應用于新一代單兵及武器裝備的小口徑槍彈防護裝甲。

仿生結構;鱗片拼接;復合鱗片;數值仿真;防彈性能

現代戰場以維和、反恐、地域爭端等小規模作戰為主,士兵及武器裝備主要受到輕武器小口徑彈丸、破片的攻擊[1]。抗彈防護裝備是士兵及武器裝備提高戰場生存的最后一道防線,因此受到研發人員的重點關注。近年來,針對抗彈防護裝備的研究主要集中在傳統材料的性能提升及新材料的運用等方面[2-4],抗彈防護裝備在防護性能上取得了較大進步,但在抗多發彈性能、輕量化、模塊化、適配性等方面已經不能滿足需求,士兵及武器裝備抗彈防護技術應朝著柔性化、離散化方向發展[5-6]。

為了提高抗彈防護裝備的機動性和抗多發彈性能,從鱗甲類生物的鱗片拼接結構受到啟發,研究人員提出了一種離散化的仿生鱗甲拼接式防彈結構[7-9],采用數字化仿真分析和試驗測試等手段從結構優化設計、防彈性能和防護機制等方面開展了系列研究,積累了一定的基礎。Connors等[10]系統地分析了石鱉環帶鱗片的特征,結合逆向設計方法對不同區域的鱗片進行了幾何參數化設計,并通過3D打印手段制造出多種尺寸規格的柔性拼接結構,為仿生鱗片式防護裝備的設計和制造奠定了基礎。Martini等[11]借鑒魚類生物鱗片與皮層連接模式,將氧化鋁鱗片黏結在柔性硅膠層上,制作出手指關節鱗片防護結構,通過穿刺試驗和彎曲試驗驗證了仿生鱗片式防護結構同時兼具防穿刺性和靈活性。劉鵬[12]分析了草魚鱗片的材料、結構和性能特征,設計出一種由碳化硅陶瓷和超高分子量聚乙烯復合而成的圓形鱗片,并對鱗片尺寸和拼接參數進行了設計,通過有限元仿真分析計算出鱗片總厚度為14 mm、鱗片半徑為89 mm、片材覆蓋率為0.35時,其防護結構的防護性能最佳。Kim等[13]采用芳綸布模擬生物表皮,用金屬六邊形薄片模擬生物鱗片,使用鋁球進行高速沖擊,發現這種結構可有效減小彈丸高速沖擊帶來的損傷。He等[14]借鑒魚鱗和魚皮的拼接結構,使用激光燒結技術將半球狀單元復合到具有固定形狀的柔性背襯上,制作出一種新的裝甲防護結構,在防穿透性能上,其面密度降低了37%。彭戀[15]設計了一種飛碟狀仿生復合鱗片,并且按照魚鱗狀的排列方式拼接了一種可變形的疊層結構,分析了鱗片支撐點數、曲率半徑、覆蓋角、著彈位置對防護性能的影響。結果表明,當鱗片為三點支撐、覆蓋角度為80°時具有更好的能量耗散效率。朱德舉等[16]借鑒魚鱗的多級結構,提出了一種由硬質復合鱗片和多層軟質無紡布墊層組成的雙層柔性防護結構,分析了復合鱗片中陶瓷與復合材料的厚度比對防彈性能的影響,并指出疊加鱗片結構的能量耗散和墊層的能量分散作用是防護結構的重要能力。

針對仿生鱗片式柔性防護結構的研究,目前主要集中在鱗甲類生物模型的提取及簡單典型結構方案的探索試驗,研究對象主要以典型圓形鱗片為主,還需持續對鱗片形狀設計、疊層參數設計、彈道試驗驗證等方面進行深入研究。文中根據仿生學原理,借鑒鱗甲類生物鱗片柔性拼接模式,結合抗彈陶瓷和支撐背板在侵徹過程中的損傷特征,設計了一種由六邊形碳化硼陶瓷和圓形超高分子量聚乙烯(UHMWPE,PE)背板復合而成的仿生鱗片式拼接柔性防護結構,開展了有限元仿真和彈道性能測試,分析了柔性防護結構在95式5.8 mm鋼芯彈射擊下的侵徹過程、損傷機制及能量耗散行為,擬為新一代抗多發小口徑彈的防護裝備研發奠定基礎。

1 試驗

1.1 試樣制備

采用碳化硼陶瓷和超高分子量聚乙烯(UHMWPE,PE)背板作為復合鱗片的主要防護材料,材料層之間使用聚氨酯樹脂通過高溫熱壓成形工藝進行黏合,再借鑒鱗甲類生物鱗片的拼接原理,將復合鱗片進行疊層拼接,鱗片之間通過高強度纖維線進行繩結。

在彈丸侵徹后,PE背板會向后發生圓形的凹陷變形[17],參與防護的區域主要為發生凹陷變形的圓形區域,因此將PE背板設計為圓形;經拼接后,鱗片之間有多層重疊區,為了減輕防護結構的整體重量,同時在PE背板上預留出連接孔位置,將鱗片中碳化硼陶瓷設計為六邊形,鱗片的形狀及柔性結構試驗樣件如圖1所示。根據《軍用防彈衣安全技術性能要求》[18],任意2發有效射擊彈丸的中心距離須不小于51 mm。為了保證柔性防護結構的抗多發彈性能,確保相鄰兩發有效命中彈丸不擊中同一鱗片,將鱗片圓形PE背板的直徑設計為51 mm,將六邊形陶瓷對邊尺寸設計為40 mm,將六邊形陶瓷底部的2個頂點與圓形PE背板的邊緣貼合,同時在PE背板上陶瓷未覆蓋區域設計了4個連接孔,用于鱗片之間的繩結。

圖1 試驗樣件結構設計

1.2 試驗方案

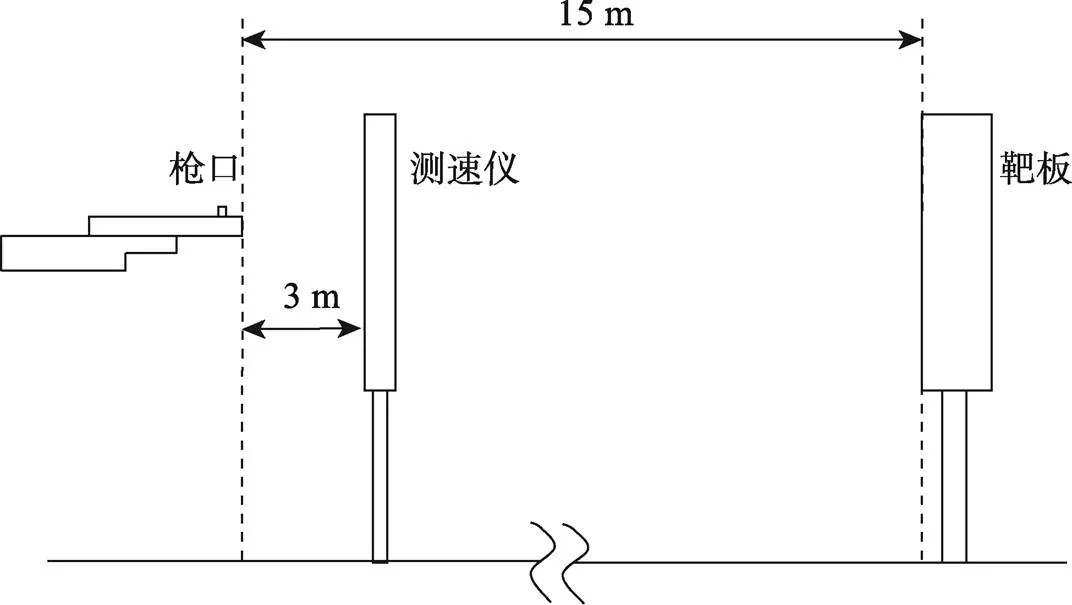

參考《軍用防彈衣安全技術性能要求》[18-19],測試方式如圖2所示,采用95式5.8 mm彈道槍配5.8 mm普通鋼芯彈進行測試,在常溫條件下,射距為15 m,彈丸初始速度為920 m/s,共進行4次射擊。

圖2 彈道測試示意圖

2 有限元仿真

2.1 材料參數

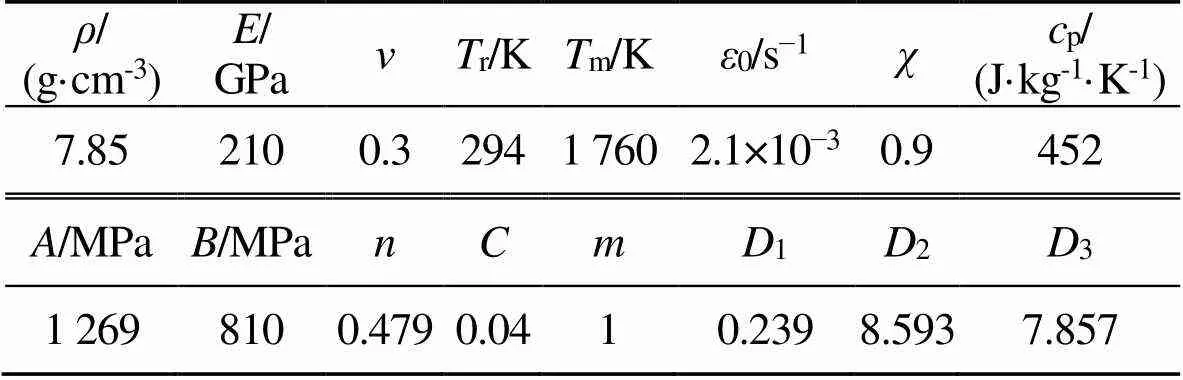

考慮到彈丸在侵徹過程中會發生彈體彈塑性變形,這里選用Johnson-Cook材料本構模型描述彈丸,其材料參數見表1。其中,為密度,為彈性模量,為泊松比,r為參考溫度,m為熔點,0為參考應變率,為塑性功轉熱系數,p為定壓比熱容,為屈服強度,為應變硬化常數,為應變硬化指數,為應變率常數,為溫度軟化系數,1、2、3為材料損傷參數。

表1 彈丸材料參數

Tab.1 Parameters of bullet material

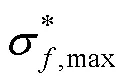

表2 碳化硼陶瓷材料參數

Tab.2 Material parameters of boron carbide ceramics

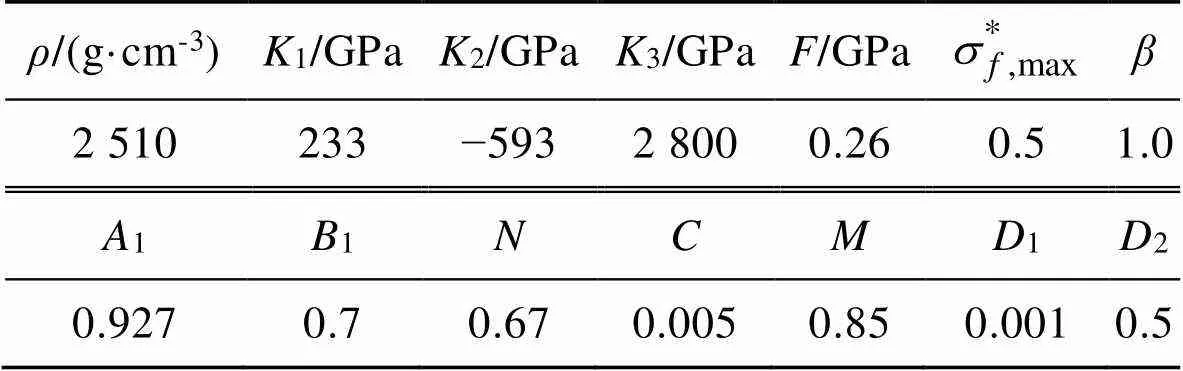

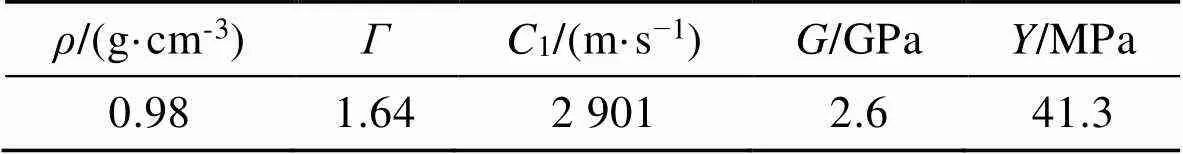

表3 PE背板材料參數

Tab.3 Material parameters of PE backboard

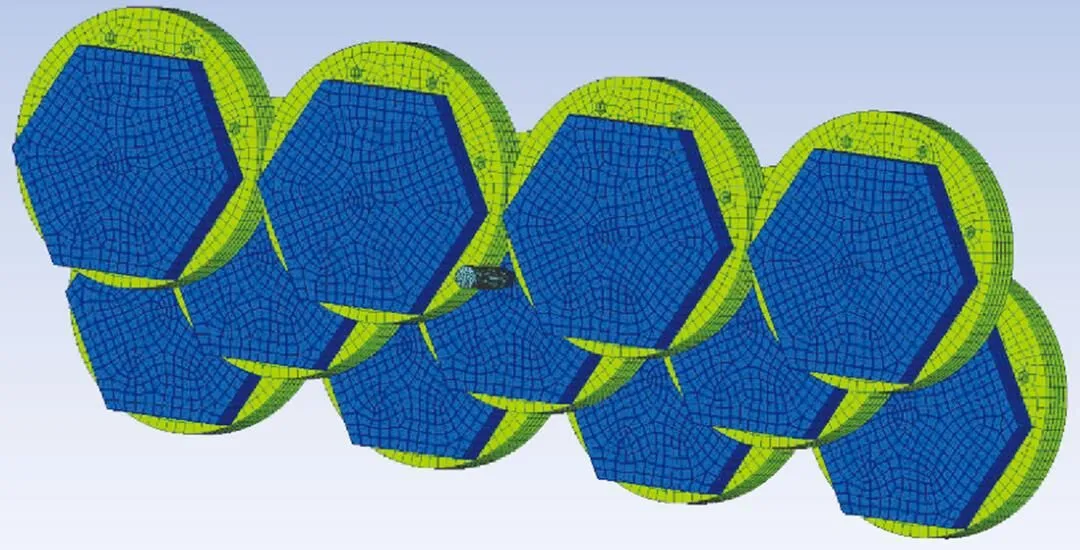

2.2 有限元模型建立與網格劃分

選用AUTODYN軟件建立柔性防護結構和彈丸的有限元模型,如圖3所示。其中,靶板網格尺寸設置為1 mm,彈丸網格尺寸設置為0.5 mm,仿真分析的初始條件與試驗條件保持一致,采用侵蝕接觸算法來描述接觸過程中彈靶的損傷破壞行為。

圖3 有限元模型示意圖

3 結果與分析

3.1 彈道測試結果

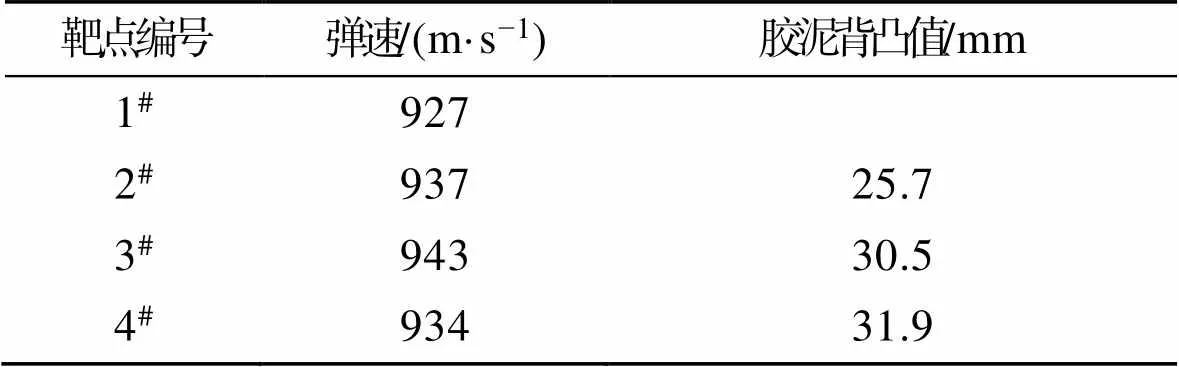

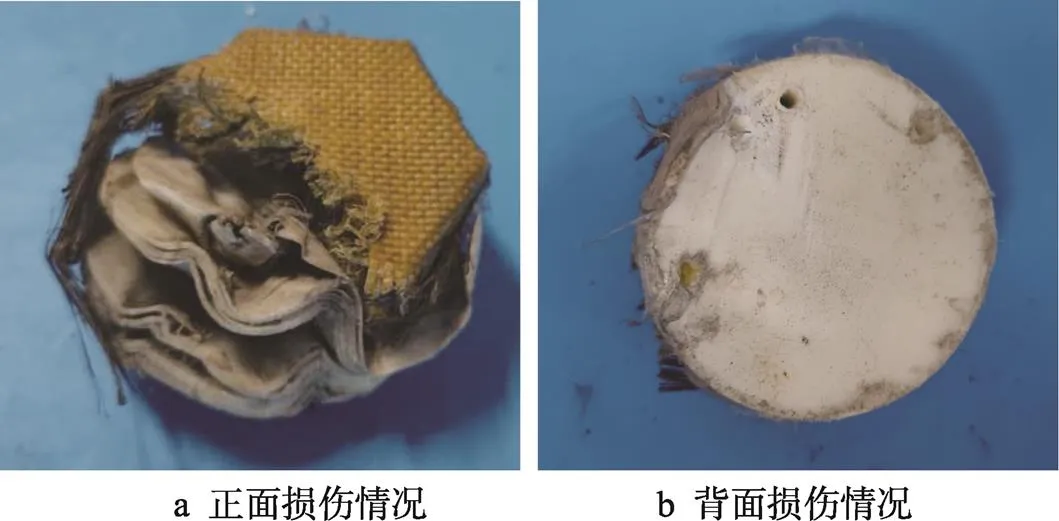

試樣彈道測試結果見表4,共進行了4發射擊試驗。其中,有效防御3發,另有1發出現穿透現象,未穿透靶位背后膠泥背凸最小值為25.7 mm、最大值為31.9 mm。穿透靶位是因擊中了試樣的邊緣區域。4#彈擊鱗片和彈丸的損傷情況如圖4所示。由圖4可知,彈擊鱗片表面的陶瓷出現嚴重碎裂,且與PE背板

表4 靶試結果

Tab.4 Shooting test results

圖4 著彈鱗片損傷情況

發生脫離,PE背板出現明顯分層破損現象,且整體向射擊方向形成圓形凹陷,但未形成貫穿性損傷,證明單片鱗片能有效抵御95式5.8 mm鋼芯彈的射擊。

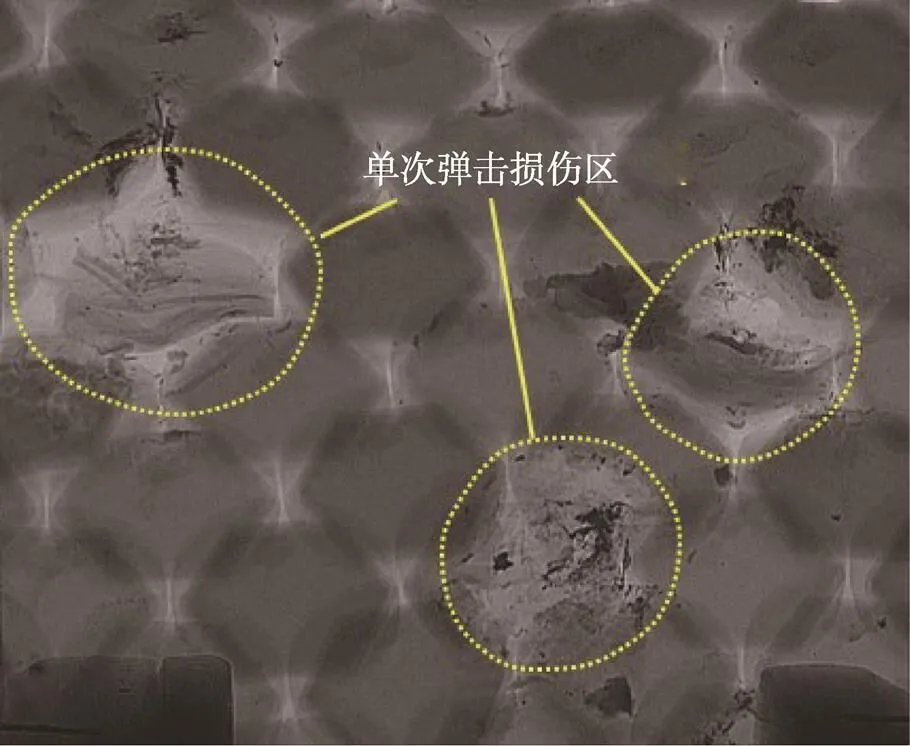

著彈區的X光圖像如圖5所示,在著彈鱗片上陶瓷發生了嚴重破碎情況,與著彈鱗片相鄰的鱗片僅出現局部輕微損傷,未出現大面積損傷失效現象。表明在拼接式柔性結構中,鱗片能夠限制單次彈擊損傷的擴散,表現出優異的抗多發彈性能。

著彈區域背后膠泥的凹陷形貌如圖6所示,可以看出,著彈鱗片在子彈的沖擊下發生了凹陷變形。同時,著彈區域局部向后發生一定位移,在試樣后的膠泥上形成變形凹陷和壓痕凹陷。從凹陷特點可以看出,著彈鱗片形成的凹陷區面積和深度均最大,與其相鄰的鱗片形成的壓痕凹陷區較小。由于防彈鱗片單片尺寸相對較小,不足以抵抗高能量彈丸的沖擊,此次設計的拼接式鱗片之間的相互牽連作用有效地將彈丸的沖擊能量從著彈鱗片上分散到與其相鄰的鱗片上,降低了彈丸對單片鱗片的損傷,提高了單片鱗片的防護性能,表現出明顯的緩沖吸能效果。

圖5 著彈區X光圖像

圖6 著彈區膠泥凹陷形貌

3.2 仿真結果與測試結果吻合性分析

彈丸和PE背板試驗與仿真模擬的損傷形貌對比分別如圖7~8所示。彈丸和PE背板在侵徹后的破壞形貌與仿真模擬結果的吻合性較高,彈丸均呈現出前部粉碎、中間向后潰縮翻邊的損傷形貌;PE背板均向彈擊方向發生明顯的凹陷變形,且出現了嚴重的分層現象。在仿真模擬中,彈丸剩余質量和背凸值分別為713 mg、29.2 mm,試驗得到的彈丸剩余質量和背凸值分別為746 mg、31.9 mm,仿真模擬和試驗所得的數據誤差較小。綜上說明,仿真分析與試驗測試的吻合性較高。

圖7 彈丸試驗與仿真模擬損傷形貌對比

圖8 PE背板試驗與仿真模擬損傷形貌對比

3.3 分析與討論

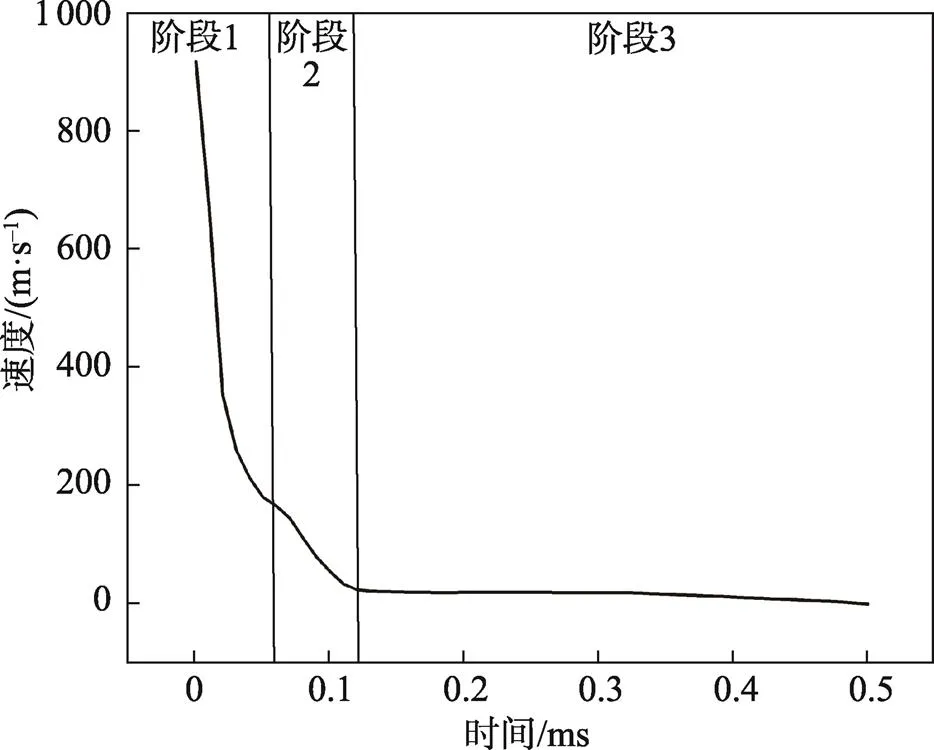

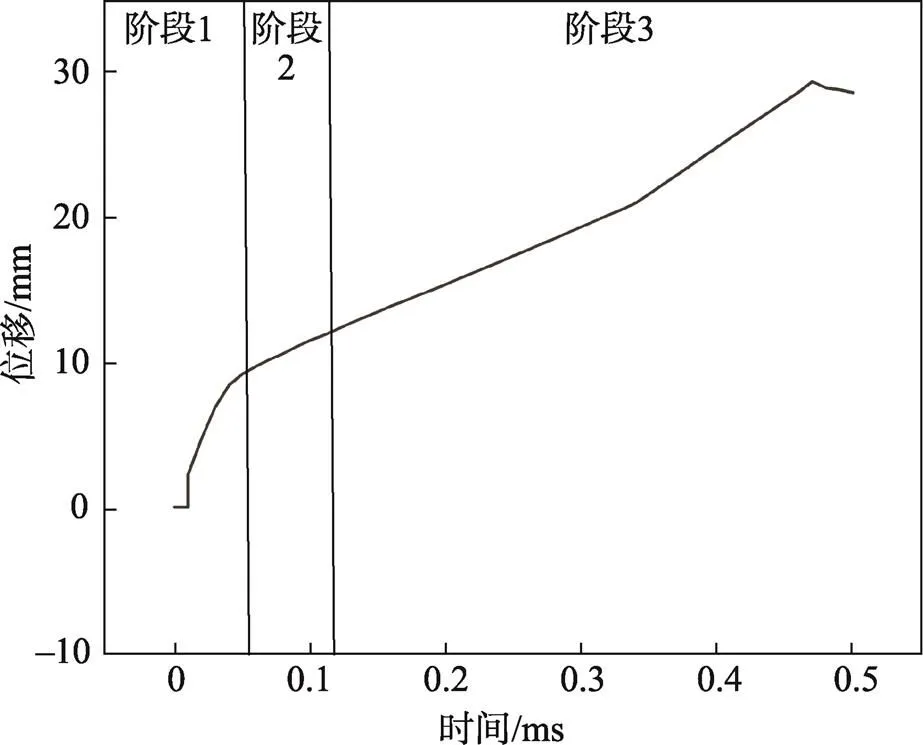

在侵徹過程中,鱗片、陶瓷、PE背板及彈丸外觀形貌的變化過程如表5所示,在侵徹過程中彈丸速度的變化情況如圖9所示,在侵徹過程中著彈鱗片的位移如圖10所示。結合各層材料的損傷特性,彈丸對柔性拼接結構的侵徹過程總體上可以分為3個階段。

表5 彈丸侵徹過程演變示意

Tab.5 Evolution of bullet shooting

圖9 侵徹過程彈丸速度衰減過程

圖10 侵徹過程著彈鱗片位移

1)侵徹初始階段。彈丸與鱗片表面的陶瓷接觸,陶瓷和彈丸均發生了破損。一方面,開始侵徹后,在彈丸高能量沖擊作用下陶瓷開坑,形成裂紋,隨后裂紋迅速擴散至整個陶瓷片材,陶瓷的破損機制主要為開裂破損和粉碎破損。另一方面,彈丸前端部分在高硬度和高壓縮強度的陶瓷磨蝕作用下,碎裂成細小、堅硬的碎片,后端部分也因高應力而發生擠壓變形,速度和動能均大幅度降低(圖9),彈丸的破損機制主要為擠壓變形和碎裂。此外,著彈鱗片上的應力波傳遞到與其相鄰的鱗片上,著彈區域的鱗片開始整體向后位移,使得在鱗片間傳遞應力耗散能量的同時增加了鱗片對彈丸的作用時間,進一步損耗了彈丸的能量。由此可見,在此階段陶瓷的破碎和鱗片間應力的傳遞是彈丸沖擊能量損耗的主要原因。

2)彈丸貫穿陶瓷后與陶瓷碎片共同作用于PE背板,部分陶瓷碎裂后仍繼續損耗彈丸。在這個階段,PE背板的損傷形成主要包含2個方面。一方面,當彈丸貫穿陶瓷后,PE背板在彈丸和陶瓷碎片的沖擊作用下形成應力波,其中的部分應力波沿著面內纖維傳遞,面內方向的應力使得部分纖維應變超過斷裂伸長,從而出現拉伸斷裂。另一部分沿法線方向逐層傳遞,在界面處產生反射,并形成拉伸應力波,界面處的反射應力波大于界面斷裂容限的部位出現分層。另一方面,PE背板表層的部分纖維層在彈丸和陶瓷碎片的切削作用下發生接觸區局部的切削斷裂,同時發生拉伸變形,呈現出整體凹陷形狀,纖維層之間拉伸變形的程度不同,出現纖維層間分層失效,進而導致陶瓷與PE背板之間出現脫黏,因此在此階段PE背板的損壞機制主要包含纖維層的斷裂、纖維層的分層和PE背板的整體凹陷變形。能量損耗形式主要包含2個方面:當彈丸貫穿陶瓷后,陶瓷在其自身碎裂形成的碎片和外層材料的約束下,對彈丸后半部分繼續磨損消耗,此過程與階段1中陶瓷與彈丸相互作用的形式類似,主要為較大塊的陶瓷破損成更小的碎片,以此對彈丸能量進行損耗;此階段的應力傳遞擴散區域和應力峰值相較于階段1(圖10)更大,著彈區產生的位移更多,這也導致彈丸損耗作用時間延長,損耗的能量也更多。由此可見,破碎陶瓷對彈丸的磨削,PE背板對彈丸的牽制損耗,以及鱗片間傳遞的能量損耗是這個階段彈丸能量損耗的主要因素。

3)彈丸擺脫了陶瓷的磨損,在僅受PE背板的牽制下,其殘余能量耗盡,并停止侵徹。在此階段,PE背板與彈丸之間的相互作用效果及損傷形式與階段2類似,能量耗散形式主要包含2個方面:通過PE背板中的纖維層斷裂、分層和整體凹陷變形來對彈丸的殘余能量進行損耗;彈擊鱗片向后位移不斷增加(圖10),延長了彈丸在PE背板中的駐留時間,進一步增加了殘余能量的損耗。PE背板對彈丸的牽制損耗及鱗片間的能量耗散,使得彈丸的殘余能量耗盡,并停留在PE背板中,最終失去侵徹能力。

綜上所述,在彈丸侵徹柔性結構過程中,鱗片的破損機制主要為陶瓷的破碎,陶瓷與PE背板脫黏,PE背板纖維層斷裂和分層,以及PE背板凹陷變形;彈丸的破碎機制主要為擠壓變形和碎裂。彈丸的沖擊動能主要通過陶瓷破損、PE背板斷裂/分層/變形、鱗片間能量傳遞等方式來進行耗散。柔性結構表現出優異的極限抗單發彈性能和抗多發彈性能,柔性結構通過侵徹過程中產生的局部位移來增加對彈丸的作用時間,進一步增大彈丸能量耗散,同時在鱗片間傳遞能量進行耗散,減少單次彈擊對著彈鱗片造成的損傷,進而提高柔性結構的極限抗單發彈性能;鱗片可限制單次彈擊的損傷范圍,使柔性結構受到單次彈擊后不會產生大面積損傷擴散,以此來提高柔性結構的抗多發彈性能。

4 結語

通過對鱗片式拼接柔性防護結構進行防95式5.8 mm鋼芯彈彈道測試和有限元仿真,分析了侵徹過程中鱗片及彈丸的損傷機制和能量損耗形式,得出以下結論。

1)提出了一種由六邊形陶瓷和圓形PE背板復合而成的鱗片,并拼接成柔性防護結構,彈道測試與仿真分析結果吻合良好,均表明該結構能夠有效防御95式5.8 mm鋼芯彈。

2)鱗片的損傷機制主要為陶瓷的破碎,陶瓷與PE背板脫黏,PE背板纖維層斷裂和分層,以及PE背板凹陷變形。彈丸的破碎機制主要為擠壓變形和碎裂。

3)在彈丸侵徹柔性結構過程中,彈丸的沖擊動能主要通過陶瓷破損、PE背板斷裂/分層/變形、鱗片間能量傳遞等方式來進行耗散。

4)通過增加侵徹過程中的能量損耗來提高柔性結構的極限抗單發彈性能,通過鱗片限制單次射擊產生的損傷范圍,以提高柔性結構的抗多發彈性能。

[1] FISCHER H. US Military Casualty Statistics: Operation New Dawn, Operation Iraqi Freedom, and Operation Enduring Freedom[R]. Congressional Research Service Reports, 2013: 1-13.

[2] 趙旭東, 高興勇, 劉國慶. 裝甲防護材料抗侵徹性能研究現狀[J]. 包裝工程, 2017, 38(11): 117-122.

ZHAO Xu-dong, GAO Xing-yong, LIU Guo-qing. Situation of Research on Anti-Penetration Performance of Armor Protective Material[J]. Packaging Engineering, 2017, 38(11): 117-122.

[3] 李良春, 張會旭, 牛正一, 等. 軍用防彈防爆方艙主要材料與結構[J]. 包裝工程, 2017, 38(23): 37-40.

LI Liang-chun, ZHANG Hui-xu, NIU Zheng-yi, et al. Main Materials and Structures of Military Explosion-Proof and Bullet-Proof Shelter[J]. Packaging Engineering, 2017, 38(23): 37-40.

[4] 曹凌宇, 羅興柏, 劉國慶, 等. 軍用裝甲防護技術發展及應用[J]. 包裝工程, 2018, 39(3): 223-228.

CAO Ling-yu, LUO Xing-bai, LIU Guo-qing, et al. Development and Application of Military Armor Protection Technology[J]. Packaging Engineering, 2018, 39(3): 223-228.

[5] 黃海英, 王克印, 張璜煒, 等. 單兵軀干防護裝備的現狀與展望[J]. 兵工自動化, 2016, 35(7): 16-18.

HUANG Hai-ying, WANG Ke-yin, ZHANG Huang-wei, et al. Current Situation and Prospect of Individual Protective Equipment[J]. Ordnance Industry Automation, 2016, 35(7): 16-18.

[6] 許冬梅, 劉元坤, 艾青松, 等. 防彈衣中防凹陷材料的應用研究[J]. 中國個體防護裝備, 2015(5): 9-11.

XU Dong-mei, LIU Yuan-kun, AI Qing-song, et al. Study on the Application of Anti-Trauma Material in Body Armor[J]. China Personal Protective Equipment, 2015(5): 9-11.

[7] ISLAM M K, HAZELL P J, ESCOBEDO J P, et al. Biomimetic Armour Design Strategies for Additive Manufacturing: A Review[J]. Materials & Design, 2021, 205: 109730.

[8] DURO-ROYO J, ZOLOTOVSKY K, MOGAS- SOLDEVILA L, et al. MetaMesh: A Hierarchical Computational Model for Design and Fabrication of Biomimetic Armored Surfaces[J]. Computer-Aided Design, 2015, 60: 14-27.

[9] RAWAT P, ZHU De-ju, RAHMAN M Z, et al. Structural and Mechanical Properties of Fish Scales for the Bio-Inspired Design of Flexible Body Armors: A Review[J]. Acta Biomaterialia, 2021, 121: 41-67.

[10] CONNORS M, YANG Ting, HOSNY A, et al. Bioinspired Design of Flexible Armor Based on Chiton Scales[J]. Nature Communications, 2019, 10: 5413.

[11] MARTINI R, BARTHELAT F. Stretch-and-Release Fabrication, Testing and Optimization of a Flexible Ceramic Armor Inspired from Fish Scales[J]. Bioinspiration & Biomimetics, 2016, 11(6): 066001.

[12] 劉鵬. 鱗片多級結構、力學性能及其仿生研究[D]. 長沙: 湖南大學, 2017: 119-120.

LIU Peng. Multistage Structure, Mechanical Properties and Bionics of Scales[D]. Changsha: Hunan University, 2017: 119-120.

[13] KIM Y, CHOI C, KUMAR S K S, et al. Behavior of Dragon Skin Flexible Metal Bumper under Hypervelocity Impact[J]. International Journal of Impact Engineering, 2019, 125: 13-26.

[14] HE Jing-jie, YUAN Meng-qi, GONG Zheng, et al. Egg-Shell Structure Design for Stab Resistant Body Armor[J]. Materials Today Communications, 2018, 16: 26-36.

[15] 彭戀. 仿生柔性疊層結構防彈性能有限元模擬與試驗對比[D]. 長沙: 湖南大學, 2020: 46-47.

PENG Lian. Finite Element Simulation and Experimental Comparison of Bulletproof Performance of Bionic Flexible Laminated Structure[D]. Changsha: Hunan University, 2020: 46-47.

[16] 朱德舉, 鎮鑫樓. 仿魚鱗片結構的防護裝具抗穿甲燃燒彈性能[J]. 復合材料學報, 2022, 39(12): 5958-5965.

ZHU De-ju, ZHEN Xin-lou. Anti-Armor-Piercing Incendiary Performance of Protective Equipment with Fish-Like Scale Structure[J]. Acta Materiae Compositae Sinica, 2022, 39(12): 5958-5965.

[17] 程時雨, 李忠盛, 郭峰, 等. 碳化硼陶瓷插板抗多發彈性能研究[J]. 兵器裝備工程學報, 2022, 43(8): 146-151.

CHENG Shi-yu, LI Zhong-sheng, GUO Feng, et al. Study on Multiple Elastic Resistance of Boron Carbide Ceramic Insert[J]. Journal of Ordnance Equipment Engineering, 2022, 43(8): 146-151.

[18] GJB 4300A—2012, 軍用防彈衣安全技術性能要求[S].

GJB 4300A-2012, Requirements of Safety Technical Performance for Military Body Armor[S].

[19] GJB 4300A—2002, 軍用防彈衣安全技術性能要求[S].

GJB 4300A-2002, Requirements of Safety Technical Performance for Military Body Armor[S].

Bulletproof Performance of Biomimetic Scale Spliced Flexible Protective Structure

HUANG An-wei, LIN Yu*,LI Zhong-sheng,WEI Yu,CHENG Shi-yu,WU Dao-xun,WU Yong-peng, ZHOU Fu

(Southwest Institute of Technology and Engineering, Chongqing 400039, China)

The work aims to design a spliced flexible protective structure composed of boron carbide ceramics and ultra-high molecular weight polyethylene (UHMWPE, PE) based on the principles of bionics with the flexible splicing mode of pholidota creators as a reference, so as to improve the flexibility and resistance to multiple rounds of protective equipment. Firstly, composite scales were prepared through high-temperature hot pressing molding process, and then shooting tests were conducted with a 95-type 5.8 mm steel core bullet. Finally, finite element simulation was used to analyze the mechanism of bullet damage and energy dissipation during the shooting process. The shooting of the bullet resulted in severe fragmentation of the ceramic layer of the scales, as well as circular deformation of the PE back plate, but it was not penetrated. The damage range of a single shot was limited to the vicinity of the shot scale and other adjacent scales, but no large-scale damage was formed, demonstrating excellent resistance to multiple rounds. The energy of the bullets diffuses through the shot scales to other adjacent scales, reducing the damage effect of the bullet on the shot scales and improving the ultimate single shot resistance performance of the flexible structure. The biomimetic scale spliced flexible structure can successfully resist the shooting of Type 95 5.8 mm steel core bullets, while possessing flexibility and excellent resistance to multiple rounds. It can be applied to the small caliber ammunition protective armor of the new generation of individual soldiers and weapons equipment.

biomimetic structure; scale splicing; compound scales; numerical simulation; bulletproof performance

R852.8

A

1001-3563(2023)21-0011-07

10.19554/j.cnki.1001-3563.2023.21.002

2023-06-16

通信作者

責任編輯:彭颋