水性油墨熱風干燥過程數值模擬分析

包松鑫,李瑩,何自芬

水性油墨熱風干燥過程數值模擬分析

包松鑫,李瑩*,何自芬

(昆明理工大學 機電工程學院,昆明 650000)

探究不同烘箱溫度和風速對水性油墨干燥過程的影響。對水性油墨熱風干燥過程進行數值模擬,分析不同溫度和風速下的油墨干燥狀態,設置烘箱在5個不同水平風速和溫度下,使用同一種油墨和紙張進行烘干實驗。然后從樣本的耐摩擦度、動摩擦因數和靜摩擦因數來檢測油墨的干燥質量。數值模擬結果表明了水性油墨干燥符合兩階段干燥原理,溫度和風速會影響油墨內部水分流失和溫度傳遞。對數值模擬結果進行了實驗驗證,在溫度為60 ℃和風速為7 m/s時具有良好的干燥質量,過高或過低的風速和溫度都會降低質量。溫度與風速會影響水性油墨的印刷質量,提升或降低溫度和風速并不會提升干燥效果,為實際生產中干燥參數的設置提供了依據。

水性油墨;數值模擬;干燥狀態;影響因素

隨著國家和社會對綠色環保的重視,新的包裝印刷產業正在逐步從傳統包裝印刷產業轉向綠色環保包裝印刷產業[1-3]。水性油墨作為揮發干燥型油墨的一種,由溶劑、樹脂和顏料等成分組成,因自身的特點,備受印刷企業青睞,為包裝印刷行業在未來走向綠色環保提供了有利的條件[4-6]。油墨干燥是將物料去除水分或其他揮發成分的操作,是印刷過程中至關重要的一環,油墨的有效干燥變得越來越重要,關乎印刷品質量的好壞。

水性油墨的溶劑在油墨層表面汽化與在油墨層內部擴散是同時進行的,干燥過程是一個傳質與傳熱同時進行的物理化學過程[7-8]。干燥的第1階段,溶劑迅速地到達自由表面,以保持該表面處于飽和狀態。對于給定的溶劑,干燥速率僅取決于干燥空氣的溫度、速度和溶劑含量。當這些外部條件不變化時,干燥以恒定速率進行,當內部溶劑含量不足以在溶劑飽和的情況下以一定速率到達自由表面時,干燥速率開始下降。第2階段,干燥速率受到溶劑通過固體油墨層到達自由表面的速率的限制,干燥速率持續下降。當固體的水分含量降至與干燥空氣的壓力、溫度和溶劑含量相對應的平衡速率時,干燥結束[9-10]。Van Dam等[11]的實驗結果證明了干燥過程包含恒速和降速周期,擴散是固體內水分轉移的基本機制,恒定速率和下降速率周期由臨界點分開,臨界含水量是一個重要的干燥參數,因為此時的干燥機理完全取決于外部空氣條件。Jia等[12]的油墨干燥實驗結果表明,大約80%的溶劑在干燥初期被去除,在此期間,干燥以恒定速率進行。Avci等[13]提供了關薄膜干燥恒速周期的數據,但他們沒有給出實驗干燥曲線獲得的過程。Turkan等[14]研究了如何提高干燥效率和印刷速度,他們根據數學模型分析了熱風干燥過程,該模型可以預測水基油墨的干燥速率。現階段對于水性油墨干燥模型的研究還比較少,部分研究停留在理論層面,多是基于理想條件下進行,與實際生產有一定偏差。從水性油墨微觀層面出發,探究油墨內部水分流失規律的研究較少。實際生產過程中,由于印刷機包含多個印刷單元,每一個單元都是可單獨設置干燥參數的獨立烘箱,印刷過程中只有印刷速度與干燥時間是保持一致的,各單元油墨干燥時間不變。生產中干燥參數的設定主要依靠工人經驗,開機后較長時間的反復調試會產生人力和物料的過度損耗,將會增加企業生產成本。因此,探索設置干燥參數的依據在減少印刷物料和人力過度,以及降低企業生產成本上就顯得尤為重要。

本文結合實際生產情況,從水性油墨微觀層面出發,分析水性油墨在熱風干燥過程中的傳熱傳質機理,結合油墨干燥過程的數學模型進行數值模擬;分析在不同的外部條件下干燥過程,通過實驗驗證數值模擬結果,得到影響水性油墨干燥效果的主要外部條件因素。該研究為印刷企業提供生產參數調試的依據,獲得良好的企業效益。

1 數值模擬

1.1 數學模型

1.1.1 傳質模型

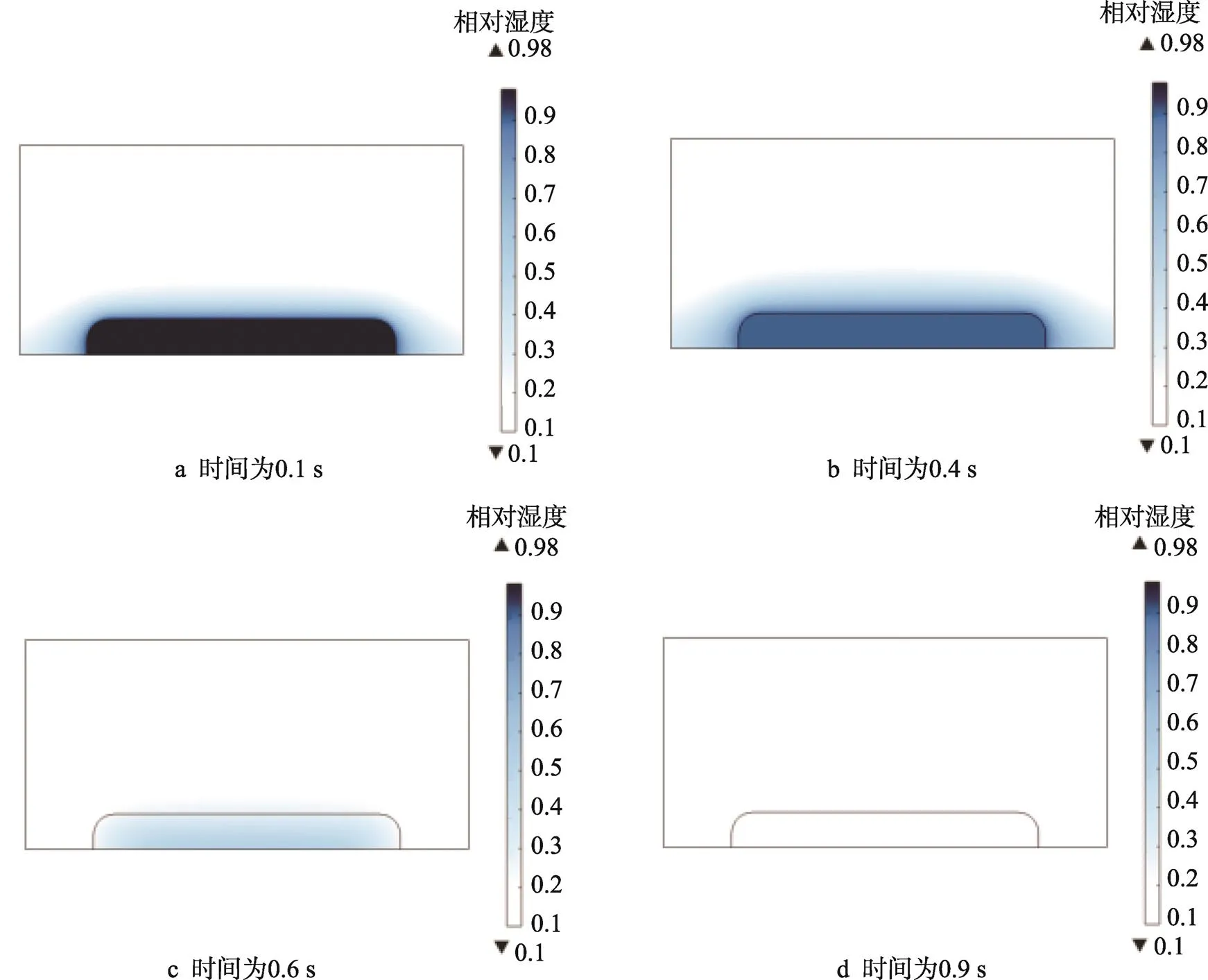

傳熱和傳質類似,引起跨溫度差的熱傳遞的流體動力學過程也導致跨濃度差的質量傳遞。由于這種濃度差,蒸氣被轉移越過邊界層離開表面,離開表面的蒸氣的穩態流動可以用傳質速率方程表示[15],見式(1)。

式中:D為傳質速率;m為表面傳質系數;s為表面面積;s為純溶劑的飽和蒸氣濃度;A為干燥空氣中溶劑蒸氣的部分濃度。在濃度差(s?A)給定值的情況下,使用停滯膜假設,傳質系數m取決于邊界層的有效厚度和停滯膜的傳質特性:m=(,,,,,表面形狀)。其中,為空氣速度;為擴散系數;為絕對黏度;為濃度。

在很小的時間間隔Δ內,動態能量平衡變為:

式中:為傳熱系數;s為表面面積;A為空氣溫度;s為表面溫度;m為表面傳質系數;s為純溶劑的飽和蒸氣濃度;A為干燥空氣中溶劑蒸氣的部分濃度;fg為潛熱;為質量;P為比熱;Δ為溫度變化。

在平衡條件下,表面溫度與內部濕球溫度一致,溫度變化為0,滿足以下能量平衡方程:

1.1.2 恒速干燥

在干燥過程中,熱量朝著油墨表面傳遞,同時溶劑蒸氣從表面傳遞離開。所提供的熱量既用于蒸發溶劑,也用于動態能量平衡,如式(4)所示。

式中:為傳熱系數;s為表面面積;A為空氣溫度;s為表面溫度;m為表面傳質系數;s為純溶劑的飽和蒸氣濃度;A為干燥空氣中溶劑蒸氣的部分濃度;fg為潛熱;為墨水/溶劑的質量;P為比熱;Δ為油墨溶劑的溫度變化。該方程中的最后一項表示系統溫度變化Δ所需的能量。

1.1.3 降速干燥

在下降速率期間,傳遞到表面的熱量超過了蒸發液體所需的能量。因此,表面溫度升高到濕球溫度以上,并以漸近線的形式接近干球溫度。

菲克質量擴散定律可以寫成一維穩態擴散:

或用于非穩態擴散:

1.2 熱空氣干燥水性油墨的模型建立

干燥過程是一個動量、質量和能量傳遞的過程。本文建立了水性油墨數值模型,并對其干燥過程進行模擬,分析了內部變量在時間和空間上的變化規律。

根據熱風烘箱對水性油墨在印刷紙張上進行干燥的原理,利用基于多物理場耦合有限元軟件進行建模和計算,建立的幾何模型如圖1所示,選擇二維空間維度進行建模,可以降低計算量,并能較快地得到數值模擬結果。圖1中指明了簡化的二維模型域,水性油墨干燥模型包括了烘箱噴嘴與承印紙張之間的一段空氣區域和部分印刷在承印紙張上的油墨,設置空氣區域的氣相為第1相,承印紙張上的水性油墨液相為第2相,對水性油墨干燥兩相的部分橫截面進行建模。

為了得到可以更準確描述水性油墨熱風干燥過程的數學模型,基于氣流干燥的特點,提出以下假設:油墨為不可壓縮流體;油墨流體的性能參數為常數;水分擴散是由內部因素控制的;干燥過程不考慮物料的收縮和破裂;初始狀態溫度、含濕量分布均勻。

1.空氣區域;2.水性油墨。

在對水性油墨熱風干燥模型模擬參數與邊界條件進行設置時,模型中各參數與邊界條件的特性需要盡量保證與實際水性油墨熱風干燥過程一致。模擬參數的設置主要包括氣液兩相的設置及干燥環境的物理條件設置;邊界條件的設置主要包括進出口邊界條件和壁面邊界設置。

參數條件的設置:將氣相區域的操作壓力設置為一個大氣壓(101 325 Pa);在邊界條件的設置中,設置入口邊界為氣相區域上邊界,因為本文主要探究的是風速和溫度對水性油墨干燥的影響,所以設置入口邊界條件為速度入口,且水分疏松和濕空氣傳熱組件中,設置入口邊界為濕度邊界和溫度邊界,因為水性油墨的干燥可以用濕度和溫度來體現;出口邊界為氣相區域左右邊界。

設置水性油墨物性參數:油墨密度為800 kg/m3;油墨比熱容為900 J/(kg·K);油墨厚度為5×10?5m;油墨導熱系數為0.166 W/(m·K);油墨初始含水量為480 kg/m3;滲透率為1×10?14;擴散系數為1×10?8[16]。

2 數值模擬結果

2.1 水性油墨熱風干燥過程數值模擬

設置熱空氣的風速為2 m/s,熱空氣的溫度為60 ℃,在這種參數環境下得到以下的模擬結果。

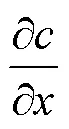

圖2為4個不同時間點(0.1、0.4、0.6、0.9 s)的相對濕度。由圖2a可知,0.1 s時,水性油墨中的水分開始向干燥空氣中擴散,空氣中的水分開始隨著氣體流動方向向外流失,接近油墨表面的空氣相對濕度提升,水性油墨截面各部分的相對濕度大致相同,處于98%。由圖2b可知,0.4 s時,隨著干燥空氣的不斷流動,以及干空氣對油墨持續的熱傳導,水性油墨中水分持續流失,接近油墨表面的空氣相對濕度進一步提升,水分在干燥空氣中的傳遞范圍擴大,水性油墨的相對濕度明顯下降,為90%,油墨內部各部分相對濕度仍然大致一樣。由圖2c可知,0.6 s時,水性油墨中的水分已經流失大部分,圖中顏色明顯變淺,與前2個時間點對比,水性油墨內部相對濕度明顯出現不均勻,干燥空氣帶走水分的速度遠大于水性油墨內部水分傳遞的速度,接觸干燥空氣一面的相對濕度小于底面接觸承印物一面的相對濕度,水性油墨內部相對濕度從底邊朝著與接觸干燥空氣的一面擴散式的降低。驗證了水性油墨干燥經歷了2個階段,分別為恒速干燥階段和降速干燥階段。由圖2d可知,0.9 s時,水性油墨與干燥空氣的相對濕度達到平衡,兩相的相對濕度為10%,水性油墨水分停止流失,干燥結束。

為了更加直觀、清晰和準確地展現油墨內部水分流失的狀態,參考圖1,在模型水性油墨部分內部坐標軸水平橫軸=325 μm,垂直縱軸=100、112.5、125、137.5、150 μm的位置選取了5個點,計算這5個點干燥過程中各時間點的相對濕度,結果見圖3。由圖3可知,在干燥的前期,各點的相對濕度大致一樣,0.4 s前水性油墨的相對濕度下降得慢,干燥速率較慢。0.4~0.5 s時,相對濕度下降速度加快,數值從90%下降到65%左右,干燥速率加快,各點的相對濕度仍然大致相同。從0.5 s開始,5個點相對濕度隨時間遞進開始不同,=150 μm至=100 μm區間,各點的相對濕度下降速度依次減慢,越靠近干燥空氣的點的相對濕度下降速度越快。與干燥空氣接觸的=150 μm點的濕度下降速度在0.5 s后有一段加速,0.6 s后速度開始下降,水性油墨內部的4個點的相對濕度的下降速度較0.5 s之前明顯減小。結合圖2分析可知,圖2a、圖2b對應了圖3在0.4 s之前的狀態。0.6 s時,水性油墨內部的相對濕度出現梯度分布,這是由于0.5 s后干燥空氣中水分的流失速度大于油墨內部水分的傳遞速度。圖3中,0.5~0.9 s時段的折線圖可以很好地展現水性油墨內部的相對濕度變化,5個點的相對濕度在90%后又再次交匯,對應了圖2d中的狀態。

圖2 水性油墨熱風干燥過程相對濕度分布

圖3 水性油墨內部不同點的相對濕度變化

圖2和圖3清晰地展現了水性油墨的熱空氣干燥過程。在入口流入的干燥空氣的風速、溫度和相對濕度不變的情況下,整個干燥過程可以分為2個階段,這與前一節介紹的水性油墨的兩階段干燥高度契合。干燥初期,水性油墨的水分流失較為緩慢,隨著干燥空氣的持續流動,以及熱空氣對水性油墨的熱傳導,加速了水性油墨的水分流失,這段時間,油墨處于干燥的第1階段。在水性油墨的水分快速流失一段時間后,整體的水分流失減慢,具體表現為油墨內部的水分傳遞速度的下降,小于外部水分流失的速度,油墨干燥進入第2階段,直至干燥結束。

2.2 不同風速下的水性油墨熱風干燥過程

設置油墨的各項物性參數保持不變,模型入口干燥空氣的溫度為60 ℃,且保持不變。改變入口空氣的風速,設置3組不同的入口風速(2、7、13 m/s)。對不同風速下的水性油墨的干燥過程進行模擬,得到在不同時間點時不同風速下水性油墨的干燥狀態。不同時間點時不同風速下水性油墨截面的平均相對濕度如圖4所示。由圖4可以看出,在干燥空氣溫度恒定不變的條件下,隨著入口風速的加大,水性油墨的相對濕度下降速度越大。在相同的干燥時間下,當風速為13 m/s時,油墨在0.5 s時相對濕度就開始趨于平衡,相對的,當風速為2 m/s時,油墨的干燥速率明顯小于風速為13 m/s時的干燥速率,在接近1 s時相對濕度才趨于平衡。驗證了風速的提升可以加速水性油墨的干燥速率。

圖4 不同風速下水性油墨平均相對濕度的變化

為了清楚地展示不同風速下水性油墨的干燥效果,截取了在干燥時間為0.6 s時,不同風速下模型的相對濕度和溫度的分布,如圖5所示。

圖5 在0.6 s時,不同風速下模型的相對濕度和溫度的分布

結合圖4、圖5可以看出,當風速為2 m/s時,水性油墨的干燥速率相對較小,從而需要更長的時間來完成干燥。從相對濕度分布圖可以觀察到油墨的內部相對濕度仍然偏高,接觸干燥空氣的一面相對濕度較低,與外部趨于平衡,但是內部靠近承印物的一面則擁有較高的含水量。從溫度分布圖可以看到水性油墨的內部溫度為56 ℃,溫度較低。這種干燥狀態會使水性油墨出現假干,油墨在承印物表面附著不牢固,影響印刷品的印刷質量。

當風速為13 m/s時,水性油墨的干燥速率明顯大于另外2項,完成干燥所需的時間較短。如圖5所示,從相對濕度分布圖可以清晰地觀察到水性油墨的內部相對濕度已經達到平衡,各處數值已經相同。水性油墨的水分完全蒸發,干燥完成。從溫度分布圖可以看到水性油墨的內部溫度為60 ℃,從圖中的等溫線可以發現,在干燥空氣的沖擊下,油墨中間部分的溫度高于兩側。結合圖4分析可知,由于過早地完成干燥,在接下來的時間油墨內部已經不存在傳質過程,只有熱傳遞仍在繼續,所以油墨內部溫度持續上升。這種干燥狀態,在水性油墨內部水分已經流失完全后,繼續進行熱傳導,會導致油墨內部高溫,致使墨層變得疏松和干脆,同樣會使得油墨在承印物表面附著不牢固,影響印刷品的印刷質量。

當風速為7 m/s時,水性油墨的干燥速率處于另外2項之間,相較于其他2項,完成干燥所需的時間適中。如圖5所示,風速為7 m/s時,與前后2項對比,從相對濕度分布圖可以清晰地觀察到,水性油墨的內部相對濕度沒有風速為2 m/s時的高,但是也沒有像13 m/s時已經全部處于平衡狀態一樣,內部靠近承印物一面存在一點點水分,相對濕度為21%,水分沒有完全蒸發。從溫度分布圖可以看到,水性油墨的內部溫度為56 ℃,靠近空氣一面的溫度達到57.2~59 ℃。與13 m/s時的溫布分布比較可知,7 m/s時遠遠達不到13 m/s時的溫度;相較于2 m/s時的溫度分布,7 m/s風速下有著良好的熱傳遞效率。這種干燥狀態,避免了在水性油墨內部水分快速流失的同時油墨內部溫度過快上升,油墨的干燥質量較另外2項較好。

通過以上不同風速下模型的相對濕度和溫度的分布對比可知,干燥空氣的風速主要影響水性油墨的水分流失速度和油墨內部熱傳導速度。相同的干燥時間和溫度下,干燥空氣的速度越快,水性油墨的水分流失速度越快,油墨內部熱傳導越快溫度越高,致使墨層變得疏松和干脆。反之,低風速時,水性油墨的水分流失速度較慢,油墨內部熱傳導效率下降,內部水分難以傳遞到表面蒸發,則會出現假干現象。高風速(13 m/s)或者低風速(2 m/s)都會影響油墨的干燥質量。

2.3 不同溫度下的水性油墨熱風干燥過程

保持油墨的各項物性參數不變;設置模型入口干燥空氣的風速為7 m/s,且保持不變;設置3組不同的入口空氣溫度(40、60、80 ℃),對不同空氣溫度下的水性油墨的干燥過程進行模擬,得到在不同時間點時不同風速下水性油墨的干燥狀態。

在不同時間點時不同空氣溫度下水性油墨截面的平均相對濕度,如圖6所示。入口風速恒定不變,隨著空氣溫度的升高,油墨的相對濕度下降速度越大。在相同的干燥時間下,溫度為80 ℃時,油墨在0.4 s時相對濕度就開始趨于平衡;在溫度為40 ℃時,與其他2項相比,油墨的干燥速率明顯減小。驗證了提升空氣溫度可以加速水性油墨的干燥速率。

圖6 不同溫度下水性油墨平均相對濕度的變化

為了清楚地展示不同空氣溫度下水性油墨的干燥效果,截取了干燥時間為0.6 s時的不同空氣溫度下模型的相對濕度和溫度的分布,如圖7所示。

結合圖6、圖7可以看出,在相同的干燥時間和風速下,空氣溫度為40 ℃時,水性油墨的干燥速率相對較小,干燥完成的時間長。從相對濕度分布圖可以觀察到水性油墨的內部相對濕度仍偏高,內部濕度從底邊向靠近空氣一側由低到高擴散式分布,接觸干燥空氣的一面相對濕度較低,靠近承印物的一面相對濕度較高。當溫度為60 ℃時,如圖6所示,該溫度下的干燥速率處于另外2項之間,干燥所需的時間適中。觀察圖7可知,與40 ℃相比,溫度60 ℃時水性油墨的內部相對濕度較低,干燥完成度較好,只有內部靠近承印物一面存在一點點水分,相對濕度為20%,水分沒有完全蒸發。當溫度為80 ℃時,水性油墨的干燥速率明顯大于另外2項,完成干燥所需的時間較短,如圖7所示,可以清晰地觀察到油墨的內部相對濕度已經達到平衡,各處數值已經相同,水性油墨的水分蒸發完全。

橫向分析圖7中的3個溫度分布,發現在風速恒定不變的條件下,在相同的干燥時間內,當空氣溫度為40 ℃時,水性油墨的內部溫度最高為39 ℃,最低為38.5 ℃;當空氣溫度為60 ℃時,油墨的內部溫度最高為56.5 ℃,最低為53.9 ℃;當空氣溫度為80 ℃時,油墨的內部溫度最高為79.9 ℃,最低為79.7 ℃。在空氣溫度40 ℃和80 ℃下,水性油墨內部的溫度分布比較均勻,都沒有出現較大的溫差,只有在空氣溫度為60 ℃時出現了較大的溫差。結合相對濕度分布圖可以得出結論,在相同的干燥時間內,空氣溫度為40 ℃時,水性油墨內部溫差較低,且溫度將要與外界達到平衡,但相對濕度還較高且分布不均。在這種狀態下,表面已經干燥,會使油墨出現假干,影響印刷品的印刷質量,而熱傳導效率的降低,導致完全干燥需要更多的時間,影響實際生產效率;當空氣溫度為60 ℃時,水性油墨內部存在一定溫差,內部溫度不會過高,且相對濕度已經降低到只有極少的水分,干燥效率提高,油墨的干燥質量較另外2項較好;當空氣溫度為80 ℃時,水性油墨可以快速干燥,但在水分蒸發完全后持續的內部高溫,使得墨層變得疏松和干脆,同樣影響印品的印刷質量。

圖7 在0.6 s時的不同空氣溫度下模型的相對濕度和溫度的分布

通過以上不同空氣溫度下模型的相對濕度和溫度的分布對比可知,干燥空氣的溫度主要影響水性油墨的內部熱傳導速度。相同的干燥時間和風速下,干燥空氣的溫度越高,水性油墨的水分流失速度越快,油墨內部熱傳導越快,溫度越高,致使墨層變得疏松和干脆。反之,低溫度時,水性油墨的水分流失速度較慢,油墨內部提早達到溫度平衡,內部水分難以傳遞到表面蒸發,則會出現假干。高空氣溫度(80 ℃)或者低空氣溫度(40 ℃)的都會影響油墨的干燥質量。

3 實驗驗證

對水性油墨干燥過程進行分析可知,水性油墨的干燥效果與不同的烘箱風速和溫度有關。烘箱風速和溫度的變化,可以通過控制烘箱離心風機的轉速和加熱翅片的功率來實現。因此,本節將結合數值模擬的結果,使用凹版印刷打樣機得到凹印后的樣本,對不同烘箱溫度、風速下不同顏色水性油墨的固著效果進行分析。

對各干燥工藝參數選擇5個不同的水平,實驗的因素水平見表1。

表1 因素水平

Tab.1 Factor level

實驗因素為烘箱溫度和烘箱風速。實驗因變量可以對實驗效果進行衡量,本實驗以評定油墨耐磨度、靜摩擦因數、動摩擦因數作為實驗因變量[17]。耐磨度是樣本在測試前后的油墨密度的比值,可以較好地反映油墨的附著力;靜摩擦因數與動摩擦因數則可以較好地反映油墨表面的光滑程度。

設置實驗組1:實驗烘箱的風速分別為3、5、7、10、13,其他條件不變(溫度為60 ℃、干燥時間為20 s),選用紅色水性油墨,承印紙張為225 g/cm2白卡紙,采用凹版印刷。

設置實驗組2:實驗烘箱的溫度分別為40、50、60、70、80 ℃,其他條件不變(風速為7 m/s、干燥時間為20 s),選用紅色水性油墨,承印紙張為225 g/cm2白卡紙,采用凹版印刷。

油墨干燥完畢后,運用耐摩擦測試儀和動靜摩擦測試儀對實驗樣本進行測試,結果見表2。

分析表2可知,當溫度恒定不變,只改變風速時,樣本所測定的耐磨度表現為升高后降低,風速為7 m/s和10 m/s時干燥效果較好,耐磨度達到55%以上,13 m/s時最差。動摩擦因數和靜摩擦因數在降低后升高,在7 m/s時的效果最佳。與圖6展示的數值模擬結果進行對比可知,數值模擬結果與實際熱風干燥結果可以互相驗證。在相同的干燥時間下,提高風速可以提升油墨的干燥質量,當干燥質量提升到一定程度,再次提高風速會降低油墨的干燥質量,實際生產中需要注意對風速的設置,不宜過高或過低。

當風速恒定不變,只改變熱風溫度時,樣本所測定的耐磨度表現為升高后降低,溫度為70 ℃時耐磨度最好,達到82%,在40 ℃時最差,這與改變風速時的結果不同。動摩擦因數和靜摩擦因數也同樣在降低后升高,在60 ℃時最低,油墨表面較為光滑。總體來看,60 ℃和70 ℃時干燥效果較好。與圖7進行對比,二者的結果可以互相驗證。同樣,在相同的干燥時間下,提高溫度可以提升油墨的干燥質量,但過高溫度會降低油墨的干燥質量,實際生產中需要注意對溫度的設置。

表2 實驗測定結果

Tab.2 Experimental determination results

注:耐磨度為樣本在經過測試儀摩擦測試后使用密度儀測量前后密度差值,取百分比。

4 結語

通過對水性油墨干燥過程的數值模擬,得出了干燥過程中油墨內部水分的運動變化,并從內部相對濕度的微觀變化可知,水性油墨的干燥過程嚴格分為2個階段,即恒速干燥階段和降速干燥階段。

依據相同干燥時間內,水性油墨在不同干燥空氣風速和溫度下的干燥狀態數值模擬的結果,得出風速和溫度對水性油墨的干燥效果都會產生影響。通過改變烘箱的溫度和風速來控制變量進行實驗,將實驗結果與數值模擬進行對比,得到了在一定條件下,數值模擬與實際熱風干燥結果相一致。結果表明,在相同的干燥時間下,適當提高風速和溫度可以提升油墨的干燥質量,但一味地提升溫度和風速并不會有良好的干燥效果,過高以及過低的風速和溫度都會降低干燥質量,當風速為7 m/s和溫度為60 ℃時干燥質量最好。在實際生產中,印刷設備的各個印刷單元均在同一印刷速度下運行,只有設置適中的干燥參數才可以保證印刷品的質量。

[1] 馬順堃, 王雅婷, 汪子寧, 等. 環保型水性油墨的研究與市場展望[J]. 輕紡工業與技術, 2021, 50(11): 125-127.

MA Shun-kun, WANG Ya-ting, WANG Zi-ning, et al. Research and Market Prospect of Environment-Friendly Waterborne Ink[J]. Qingfang Gongye Yu Jishu, 2021, 50(11): 125-127.

[2] 張紅生. 論環保水性油墨印刷品控[J]. 絲網印刷, 2021(10): 33-36.

ZHANG Hong-sheng. On Printing Control of Environmental Protection Water-Based Ink[J]. Screen Printing, 2021(10): 33-36.

[3] 連坤鵬, 劉潤林, 羅景升, 等. 中性pH值水性油墨的研究[J]. 廣東化工, 2022, 49(9): 13-15.

LIAN Kun-peng, LIU Run-lin, LUO Jing-sheng, et al. Study on Neutral pH Water-Based Ink[J]. Guangdong Chemical Industry, 2022, 49(9): 13-15.

[4] 牛倩倩. 水性凹印油墨及其性能研究[J]. 今日印刷, 2018(2): 72-76.

NIU Qian-qian. Research on Water-based Gravure Ink and its Properties[J]. Today's Printing, 2018(2): 72-76.

[5] 許東升. 凹印水性油墨氣泡的產生原因及解決方案[J]. 印刷技術, 2021(6): 6-8.

XU Dong-sheng. Causes and Solutions of Air Bubbles in Gravure Water-Based Ink[J]. Printing Technology, 2021(6): 6-8.

[6] 胡濤, 鐘澤輝, 鐘嘉穎, 等. 高嶺土對水性油墨印刷適性的影響研究[J]. 包裝工程, 2022, 43(15): 209-215.

HU Tao, ZHONG Ze-hui, ZHONG Jia-ying, et al. Effect of Kaolin on Printability of Water-Based Ink[J]. Packaging Engineering, 2022, 43(15): 209-215.

[7] 戚奇杰, 湯德芳, 陸俊, 等. 印版參數對凹印水性油墨印刷性能的影響分析[J]. 包裝工程, 2020, 41(1): 156-160.

QI Qi-jie, TANG De-fang, LU Jun, et al. Effects of Printing Plate Parameters on Printing Performance of Gravure Water-Based Ink[J]. Packaging Engineering, 2020, 41(1): 156-160.

[8] 劉珈序, 蔡小瑞, 曹國榮. 淺析柔性版水性油墨標準[J]. 北京印刷學院學報, 2021, 29(12): 171-174.

LIU Jia-xu, CAI Xiao-rui, CAO Guo-rong. Analysis on Flexo Water-Based Ink Standard[J]. Journal of Beijing Institute of Graphic Communication, 2021, 29(12): 171-174.

[9] 王麗梅, 鄧開發. 助劑對水性塑料凹印油墨干燥速度的影響[J]. 包裝工程, 2014, 35(23): 126-129.

WANG Li-mei, DENG Kai-fa. Effect of Auxiliary on Drying Rate of the Water-Based Plastic Gravure Inks[J]. Packaging Engineering, 2014, 35(23): 126-129.

[10] DUAN D Y, MA F Y, ZHAO L Q, et al. Variation Law and Prediction Model to Determine the Moisture Content in Tea During Hot Air Drying[J]. Journal of Food Process Engineering, 2022, 45(2).

[11] VAN DAM D B, KUERTEN J G M. Modeling the Drying of Ink-Jet-Printed Structures and Experimental Verification[J]. Langmuir, 2008, 24(2): 582-589.

[12] JIA C J, CHEN G X, LI X Z. Research on the Mathematical Model and Air Drying Mechanism of Water-based Ink[J]. Adv Mater Res, 2010, 174: 381-384.

[13] AVCI A, CAN M, ETEMOGLU AB, A Theoretical Approach the Drying Process of Thin Film Layers[J]. Applied Thermal Eng, 2001, 21: 465-479.

[14] TURKAN B, ETEMOGLU A, CAN M. Analysis of Evaporative Drying of Thin Ink Films Using High-Velocity Hot-Air Impinging Jets: A Comprehensive Review[J]. Surface Review and Letters, 2020, 27(6): 21-41.

[15] TURKAN B, ETEMOGLU A, CAN M. An Investigation into Evaporative Ink Drying Process on Forced Convective Heat and Mass Transfer under Impinging Air Jets[J]. Heat and Mass Transfer, 2019, 55(5): 1359-1369.

[16] 李德隆, 王曉東, 許心皓, 等. 紙張表面墨膜蒸發與滲透干燥的耦合建模[J]. 化學工程, 2009, 37(11): 1-4.

LI De-long, WANG Xiao-dong, XU Xin-hao, et al. A Coupled Model of Penetration and Evaporation for Ink Film Drying on Plain Paper[J]. Chemical Engineering, 2009, 37(11): 1-4.

[17] GB/T 18722—2002, 印刷技術反射密度測量和色度測量在印刷過程控制中的應用[S].

GB/T 18722-2002, Application of Reflection Density Measurement and Chromaticity Measurement in Printing Process Control[S].

Numerical Simulation Analysis of Hot Air Drying Process of Water-based Ink

BAO Song-xin, LI Ying*, HE Zi-fen

(Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650000, China)

The work aims to investigate the effects of different oven temperatures and wind speeds on the drying process of water-based inks. Numerical simulation of hot wind drying process of water-based inks was carried out to analyze the drying state of the ink at different temperatures and wind speeds. The oven was set up at five different levels of wind speeds and temperatures, and the same ink and paper were used for drying experiments. And finally the ink drying quality was detected from the abrasion resistance, dynamic friction coefficient and static friction coefficient of the samples. The numerical simulation results showed that the drying of water-based inks conformed to the two-stage drying principle, and temperatures and wind speeds affected the internal moisture loss and temperature transfer of the ink. The experiments verified the numerical simulation results that the temperature of 60 ℃ and wind speed of 7 m/s had good drying quality, and too high or too low wind speed and temperature would reduce the quality. It is concluded that temperature and wind speed affect the printing quality of water-based inks, and raised or lowed temperature and wind speed do not improve the drying effect, providing a basis for setting the drying parameters in actual production.

water-based ink; numerical simulation; drying state; influencing factors

TS802.3

A

1001-3563(2023)21-0237-08

10.19554/j.cnki.1001-3563.2023.21.029

2022-12-06

國家自然科學基金(61761024)

通信作者

責任編輯:曾鈺嬋