自潤滑齒輪齒面溝槽電解加工流場設(shè)計

黃子豪 ,程前前

1.合肥聚能電物理高技術(shù)開發(fā)有限公司,安徽 合肥 230031;2.蚌埠學院 機械與車輛工程學院,安徽 蚌埠 233030

齒輪箱作為軌道車輛的核心部件,其內(nèi)部潤滑不足導致局部溫度升高是造成車輛運行故障的重要因素[1]。自潤滑齒輪能夠在乏油的工況下提供潤滑劑,避免因潤滑不足導致車輛發(fā)生故障。本文研究的自潤滑齒輪是在齒輪面上加工出能夠填充潤滑材料的溝槽,保證傳動時潤滑材料能持續(xù)地供給。目前溝槽加工技術(shù)較為廣泛。張俊鳳等[2]采用精密切削加工技術(shù)在輥筒模具上加工出正弦微溝槽,通過分析切削參數(shù)對表面粗糙度和形狀精度的影響,研究出最優(yōu)加工參數(shù);武偉等[3]系統(tǒng)分析了輸出功率、重復頻率和掃描速度對溝槽織構(gòu)加工精度的影響。另外,流場設(shè)計是否合理直接影響到電解加工成型的效果。本文采用電場和流場耦合,通過模擬加工過程、記錄對應狀態(tài)下電解液的流動情況,對齒面溝槽電解加工流場進行分析。

1 物理模型及數(shù)值方法

1.1 物理模型

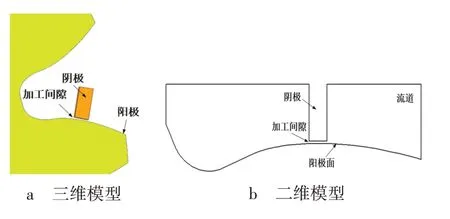

本文以漸開線齒輪齒面為工件陽極,采用等間距法設(shè)計工具陰極,選取加工過程中電解液的流道為研究對象。假設(shè)齒輪三維模型參數(shù)分別為模數(shù)10、齒數(shù)18、壓力角20°,采用等距實體的方法構(gòu)造加工間隙為0.2 mm 的加工陰極。為加快收斂,將模型簡化成二維模型。齒輪的物理模型如圖1所示。

圖1 物理模型Fig. 1 Physical model

圖1 中電解液的流動方式有兩種:(1)從陰極開通液槽,采用徑向流動,即正流式流道;(2)從陰極一側(cè)進液,另一側(cè)出液,采用側(cè)向流動,即側(cè)流式流道。

1.2 電場與流場耦合分析

采用Comsol 中的任意拉格朗日-歐拉法分析加工過程中陰極進給導致電場變化,從而導致陽極表面電導率變化而發(fā)生的電化學腐蝕。陰極和陽極的運動反映的是加工間隙的改變,而加工間隙的變化又直接影響電解液流動,從而改變流場分布。本文采用計算流體動力學(CFD)方法對加工過程中流道內(nèi)電解液流動進行數(shù)值模擬仿真,并對不同流場進行分析和優(yōu)化,以改善加工工藝,提高加工質(zhì)量。電場和加工間隙分布關(guān)系如圖2[4]所示。

圖2 電場和加工間隙的關(guān)系Fig. 2 The relationship between electric field and machining gap

1.3 模型參數(shù)的確定

為保證電解加工順利進行以及電解產(chǎn)物的及時排出,電解液流動狀態(tài)必須達到湍流才能保證流場均勻[5]。液體流動狀態(tài)常以雷諾數(shù)為依據(jù),液體流速計算公式如式(1)所示,即

式中:uT為液體流速,m/s;v為液體運動黏度系數(shù),m2/s;Dh為水力直徑,m。

由于該模型的初始條件為:進口壓力p1=0.5 MPa;電解液采用質(zhì)量分數(shù)為8%的水溶液,其對應的電導率為7.2 S/m;水的運動黏度系數(shù)v=0.8×10-6m2/s;加工電壓U=10 V;陰極進給速度為0.5 mm/min;仿真時默認電流效率為1。從而得出該模型湍流狀態(tài)的最低流速為9.2 m/s。

1.4 模型網(wǎng)格劃分

網(wǎng)格劃分對流場的影響最為重要。由于流體自帶黏性,在固體壁面附近存在著受固體邊界影響而產(chǎn)生較大速度梯度的流體層,即膨脹層。為了更好地模擬流體在邊界層處的流動,在邊界處需設(shè)置膨脹層,再通過Comsol 自帶的物理場控制網(wǎng)格對仿真模型進行網(wǎng)格劃分,并設(shè)置層數(shù)為5、厚度因子2.5、拉伸因子1.2;同時為增加結(jié)果的可靠性,最大限度地提高計算效率,設(shè)置較低的曲率因子,并增加狹窄區(qū)域分辨率來對加工間隙附近的網(wǎng)格進行細化。

2 模擬結(jié)果與分析

為較為準確地反映實際加工過程,本文通過電場與流場耦合仿真,模擬陰極進給時工件表面的腐蝕情況,分析電解液流動形式、陰極結(jié)構(gòu)對加工間隙內(nèi)電解液流動的影響。本文主要分析加工時間為0、30 s和60 s時加工間隙和陽極表面電解液的流速。

2.1 電解液流動形式對流場的影響

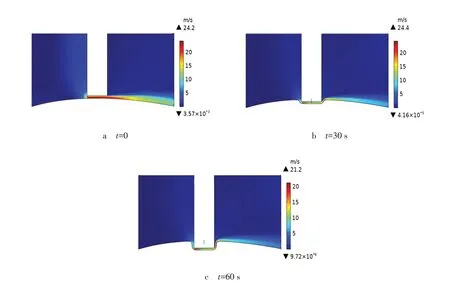

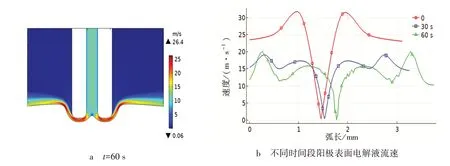

電解液流動形式即電解液在加工間隙內(nèi)的流動方向和路徑,能直接影響加工質(zhì)量和效率。圖3、圖4 分別為側(cè)流式、正流式流道時電解液的流動情況。

圖3 側(cè)流式流道流速Fig. 3 Side flow channel flow rate

圖4 正流式流道流速Fig. 4 Positive flow channel flow rate

由圖3 可知,t=0 時,加工間隙內(nèi)電解液的分布較為均勻;隨著時間的推移,陰極不斷進給,工件表面被不斷腐蝕,電解液流速不均勻,且在進入間隙時流速較大,在間隙內(nèi)流速逐漸降低,離開間隙時由于側(cè)面間隙小于加工間隙,流速又加大。另外,在陰極左側(cè)甚至存在電解液達不到湍流狀態(tài),此時附著在陰極表面的氣泡無法被帶走,容易形成空穴現(xiàn)象,嚴重時會導致加工短路。

由圖4 可知,在t=0、30 s、60 s 時,通液槽兩側(cè)的電解液流速都較為均勻,但陰極的進給導致間隙內(nèi)的流體流動不暢出現(xiàn)流速降低,在t=30 s 時最大流速降低到26 m/s,在t=60 s 時最大流速降低到23 m/s;通液槽對應的陽極面出現(xiàn)電解液流速很低的情況,隨著加工的進行此處形成凸臺,影響流場分布和加工質(zhì)量。

對比電解液在兩種不同流道的流動形式,可以判斷出正流式流道加工區(qū)域的電解液分布較為均勻,雖然仍會存在空穴現(xiàn)象,但可以通過優(yōu)化陰極和流道結(jié)構(gòu),采取合適的加工工藝來改善。

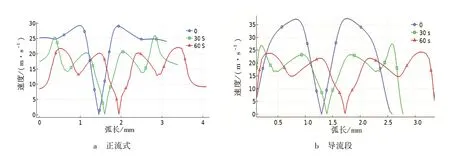

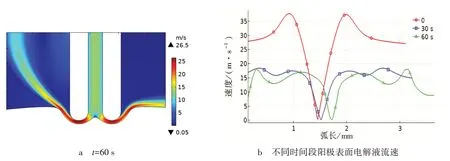

2.2 導流段對流場的影響

圖5 為不同時段的陽極表面電解液流速分布,其中圖5a 為正流式陽極表面的電解液流速分布,圖5b為正流式出口采用導流段時陽極表面的電解液流速分布。由圖5a 可知,流速總體來說存在一定波動,除了對應通液槽處的電解液流速較低外,其他區(qū)域的流速均大于湍流流速。由圖5b可知,相較于圖5a,陽極面電解液的整體流速均增加約2 m/s。所以,電解液出口增加導流段能引導電解液的流動,增加電解液流速,但對減小速度波動,提升穩(wěn)定性影響不大。

圖5 正流式陽極表面電解液流速Fig. 5 Electrolyte flow rate on positive flow anode surface

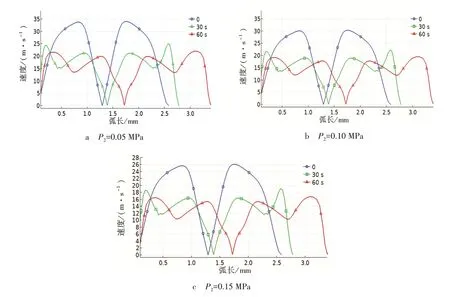

2.3 背壓對流場的影響

圖6 為正流式流道增加導流段的基礎(chǔ)上,在電解液出口處施加背壓時不同時段下陽極表面電解液流速的分布。圖6a 為出口處施加P2=0.05 MPa 的壓力,與無背壓相比,整體流速均下降,最大下降了3 m/s,最小下降了約1 m/s,流速波動平均減小了約1 m/s;圖6b 為出口處施加P2=0.10 MPa 的壓力,與圖6a 相比,整體流速均下降,最大下降了4 m/s,最小下降了約1 m/s,速度波動平均減小了1~2 m/s;圖6c 為出口處施加P2=0.15 MPa的壓力,與圖6b相比,整體流速下降明顯,最大下降了2 m/s,最小下降了約1 m/s,速度波動平均減小了1 m/s。可見施加的背壓越大,流速波動越小、流場均勻性越好,但流速下降得越明顯。

圖6 陽極表面電解液流速Fig. 6 Electrolyte flow rate on anode surface

根據(jù)本文的加工深度及所需的流速,施加的背壓不宜大于0.15 MPa。

2.4 陰極結(jié)構(gòu)對流場的影響

由上述分析可知,采用正流式和側(cè)流式流道均在陰極處有電解液流速低于湍流的情況,這是因為陰極采用直角結(jié)構(gòu),電解液流至陰極時由于電解液流速較快,大部分電解液難以流動到陰極的直角處。圖7~圖9分別為陰極端面采用半徑為0.1、0.2、0.3 mm圓角過渡時電解液的流動情況。

圖7 陰極圓角r=0.1 mmFig. 7 Cathode fillet r=0.1 mm

由圖7可知,與直接采用直角過渡相比,電解液在加工間隙內(nèi)分布得更加均勻,流速也得到了提高,特別是陰極表面電解液流速過低的現(xiàn)象得到顯著改善。由圖8 可知,與采用半徑為0.1 mm的圓角過渡相比,電解液的分布均勻性得到提高;在不同時間段內(nèi),電解液流速增大了1~4 m/s,改善了低流速區(qū)流速過小的問題。由圖9 可知,與采用半徑為0.2 mm的圓角過渡相比,電解液在加工間隙內(nèi)分布均勻性得到了顯著改善;在不同時間段內(nèi),電解液流速增大了2~4 m/s,陰極表面電解液低流速現(xiàn)象得到了極大的緩解。

圖8 陰極圓角r=0.2 mmFig. 8 Cathode fillet r=0.2 mm

圖9 陰極圓角r=0.3 mmFig. 9 Cathode fillet r=0.3 mm

3 結(jié)語

通過建立工件電化學腐蝕以及加工間隙內(nèi)流體流動的物理模型,對電場及流場進行耦合,并數(shù)值模擬齒面溝槽的加工過程及對應狀態(tài)下電解液的流動情況,分析了電解液流動形式及導流段、出口背壓、陰極結(jié)構(gòu)對流場的影響,得出結(jié)論如下:

(1)正流式流道的加工間隙內(nèi),電解液的均勻性較好。

(2)在電解液出口處增加導流段能有效提升電解液流速。

(3)在電解液出口處施加背壓,流場均勻性得到顯著提高。根據(jù)本文的加工深度及所需的流速,施加的背壓不宜大于0.15 MPa。

(4)將陰極端頭處的直角轉(zhuǎn)換為圓角,能夠提高電解液流動的穩(wěn)定性。在陰極端頭處圓角半徑為0.3 mm時,加工間隙的流場均勻性最好。