疏水表面水泥基材料性能試驗研究

王國璇, 周俊暉, 趙亞飛, 楊文成, 胡啟焜, 徐 薇

[中國礦業大學(北京) 力學與建筑工程學院,北京 100083]

0 引 言

以水泥作為膠凝物質的水泥基材料是當今世界上使用最為廣泛的工程材料,具有可塑性好、造價經濟、抗壓強度高等特性。然而,水泥基材料的多孔性和親水性使得材料在潮濕的環境下容易受水和侵蝕性離子的侵蝕導致材料被破壞[1],因此水泥基材料的質量除要滿足一定的強度外,還應具備與工程環境相適應的耐久性。硅烷類材料在水泥基材料耐久性提升方面的應用較為廣泛,現有使用方法之一是將硅烷作為外加劑使用[2],硅烷在水泥漿體提供的堿性環境下水解,水解生成的中間體會與水泥水化產物中的羥基發生縮合反應,硅烷進而將其自身的疏水基團連接到水泥基材料上,實現材料親水性向(超)疏水性的轉變[3,4]。相關研究表明,硅烷外加劑對水泥基材料防水性和抗滲性的提升效果較好[5,6],但如果添加不當會造成不利影響。姜偉峰等[7]研究了不同硅烷-硅溶膠對水泥砂漿凝結時間和力學性能的影響,研究表明,硅烷-硅溶膠均會明顯延長砂漿的凝結時間,降低砂漿的抗壓和抗折強度,但隨著雜化比的提高,抗壓和抗折強度有所上升。喻建偉等[8]研究表明,硅烷乳液的摻入降低了混凝土的抗壓強度和劈裂抗拉強度,在高水灰比下降低作用更為顯著。徐士林等[9]認為硅烷復合乳液主要降低砂漿的早期力學性能,摻量應控制在水泥質量的3%以內。馬志鳴等[10]研究發現,摻加硅烷防水混凝土雖然具有較好的抵抗水分滲入的能力,但其抗凍性能減弱,且硅烷摻量越大,混凝土的抗凍性能越差。針對上述問題,為避免硅烷對水泥基材料水化過程、力學性能及耐久性產生的不良影響,本文制備的疏水表面水泥基材料將摻加硅烷砂漿涂覆在普通水泥基材料表面并進行粗糙表面構筑,疏水表面材料部分僅作為涂層使用,研究了材料的表面潤濕性、吸水性和抗凍性,旨在為潮濕、寒冷地區的水泥基材料應用提供一定的參考。

1 試 驗

1.1 原材料

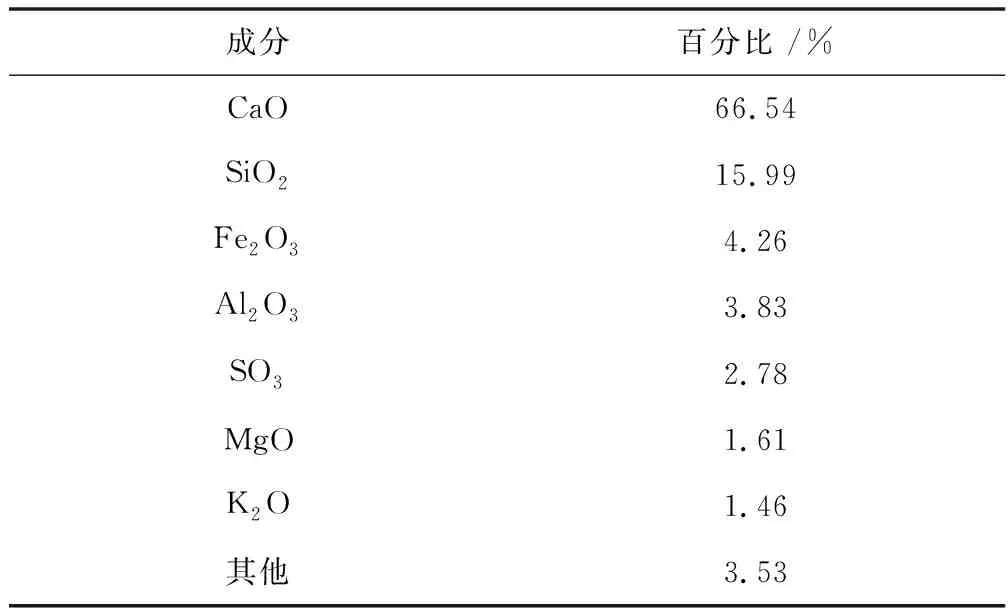

水泥采用金隅牌P·O 42.5普通硅酸鹽水泥,其化學成分見表1。硅灰為江蘇匯豐新材料公司生產,平均粒徑為0.10~0.15 μm,比表面積為15~27 m2/g。石英砂購于秦皇島海港石英砂廠,選用20~40目和40~70目粗、細兩種顆粒,粗顆粒和細顆粒按照2∶1的質量比均勻混合備用。拌和溶液由硅烷乳液與自來水按一定比例復配后用磁力攪拌器充分攪拌制得,混合后溶液密度為1 012.5 kg/m3。硅烷乳液為南京鼎雄公司生產的有機硅低分子防水劑,有效成分含量約為40%。減水劑為江蘇蘇博特新材料公司生產的高效聚羧酸減水劑。

表1 P·O 42.5普通硅酸水泥的化學成分

1.2 試樣制備

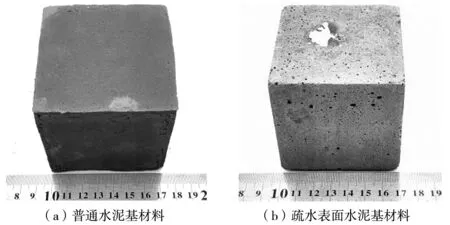

疏水表面水泥基材料試樣制備參考了江雷院士提出的“二元協同作用原則”[11],分為低表面能水泥砂漿制備和微納米級粗糙表面處理兩部分。試驗首先制備了水灰比分別為0.45和0.50的兩種普通水泥基材料試樣,作為疏水表面水泥基材料的基底和對照組使用,試樣尺寸為70.7 mm× 70.7 mm× 70.7 mm,如圖1所示。

圖1 水泥基材料試樣制備

硅烷具有極低的表面能,通常使用硅烷類材料與水泥基材料相結合來降低固體的表面能[12]。首先將水泥、5%水泥質量的硅灰、砂膠比為0.8的石英砂干拌均勻,再將拌和溶液按照0.2的水膠比全部加入,攪拌2 min后加入減水劑,減水劑質量為膠凝材料總質量的2%,充分攪拌后得到低表面能砂漿。粗糙表面的構筑使用金屬網覆刻的方法[3,4,13],把新拌和的低表面能砂漿均勻涂覆在齡期為14 d的普通材料表面,將砂漿抹平后覆蓋一層不銹鋼網,待砂漿硬化后揭掉不銹鋼網。制備完成的試樣如圖1所示,涂覆在普通材料表面的砂漿因金屬網的覆蓋形成了清晰的刻痕,涂層厚度為2~3 mm。

1.3 性能測試

1.3.1 表面潤濕性

測試使用KINO SL200KS自動型接觸角測量儀,將5 μL蒸餾水滴在干燥的水泥基材料表面,通過測定接觸角的大小反應材料表面的潤濕性。

1.3.2 吸水性

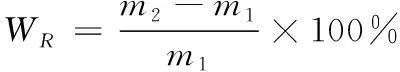

測試首先在105 ℃的環境下將試樣烘干至恒重,待試樣冷卻至室溫后稱量干燥狀態質量;隨后將試樣浸沒在水中,浸泡60 h后立即取出并用抹布將試樣表面擦干,稱量試樣質量記為飽和狀態質量。利用飽和狀態質量和干燥狀態質量根據下式來計算材料的吸水率。

(1)

式中:WR為試塊吸水率,%;m1為烘干至恒重時試塊的質量,g;m2為各個時刻下試塊吸水后的質量,g。

1.3.3 抗凍性

測試參考了《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T 50082—2009),通過測定試樣的抗壓強度損失率和質量損失率來判斷材料的抗凍能力。

2 結果與分析

2.1 表面潤濕性

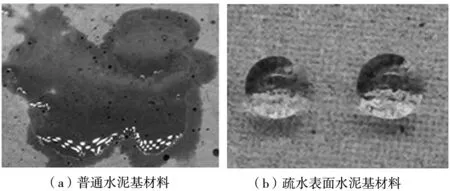

水泥基材料表面滴水效果測試結果如圖2所示。普通水泥基材料中存在大量的羥基而具有極強的親水性,因此滴水后水會迅速平鋪、攤開在材料表面。疏水表面水泥基材料表面上的水呈水滴狀,接觸角大小為143°~147°。根據已有研究[14],將接觸角大于90°的材料表面定義為疏水表面,故經過低表面能砂漿涂覆和粗糙表面構筑的水泥基材料表面達到了疏水性。

圖2 水泥基材料表面滴水效果測試

2.2 吸水性

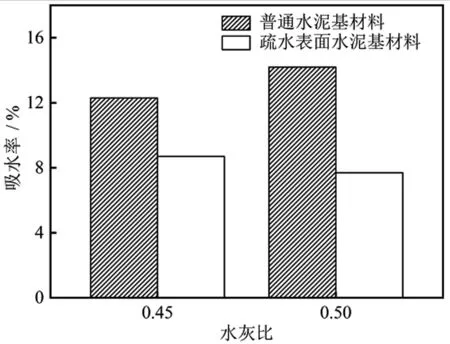

水泥基材料吸水率測試結果如圖3所示。浸水60 h后,四種材料均達到了飽和狀態,其中水灰比0.45普通水泥基材料吸水率達12.3%、疏水表面水泥基材料達8.7%,疏水表面材料的吸水率為普通材料的70.7%;水灰比0.50普通水泥基材料吸水率達14.2%、疏水表面水泥基材料達7.7%,疏水表面材料的吸水率為普通材料的54.2%。

圖3 水泥基材料吸水性測試

疏水表面水泥基材料的吸水性弱,主要是因為其表面具有微納米級的粗糙結構,以及硅烷乳液的添加使得材料表面能降低,材料表面具備了較優的疏水性。當水與該表面接觸時,粗糙結構將存住部分空氣,在水滴與固體表面之間形成一層空氣膜,使得水滴與表面的接觸面積很小,此時形成了固-氣-液三相復合接觸狀態,而對于普通水泥基材料而言,水與材料表面直接接觸,呈現為固-液接觸狀態。試驗結果表明,疏水表面水泥基材料的飽和吸水率約為普通水泥基材料的60%左右,這表明疏水砂漿涂層可有效阻止水分進入水泥基材料內部,避免水分及侵蝕性離子對材料造成破壞。

2.3 抗凍性

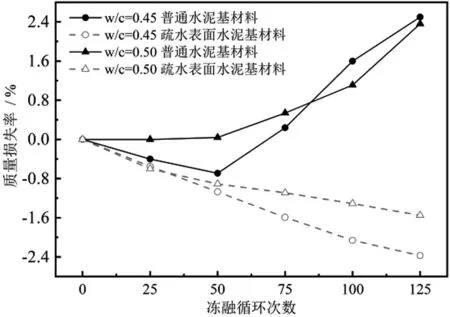

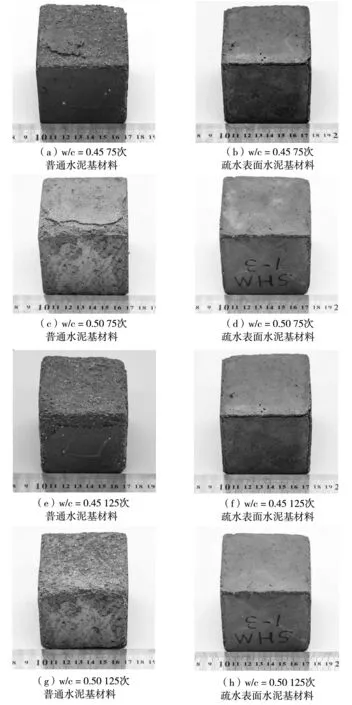

圖4為普通水泥基材料和疏水表面水泥基材料的質量損失率隨凍融循環次數的變化情況。第75次凍融循環結束,普通材料表面出現明顯的起砂和表層脫落現象,導致質量驟減,如圖5(a)~圖5(c)所示。此后質量損失率隨著凍融次數的增加而快速增長,凍融125次時水灰比0.45和0.50材料分別達到2.50%和2.36%。疏水表面材料的質量損失率呈負增長趨勢,125次凍融后水灰比0.45和0.50材料的質量損失率分別為-2.37%和-1.55%,這主要是因為疏水砂漿涂層在凍融循環的作用下發生破壞,水透過疏水層后滲入普通水泥基材料內部導致試樣的質量隨凍融次數的增加而增加。

圖4 水泥基材料凍融循環過程中質量損失率變化

圖5 水泥基材料凍融循環外觀變化

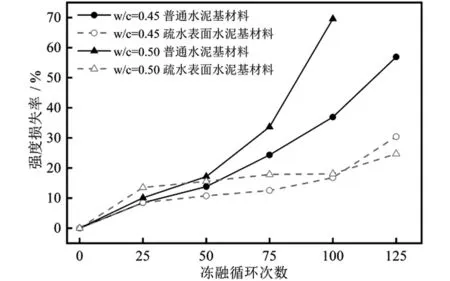

圖6為普通水泥基材料和疏水表面水泥基材料的抗壓強度損失率隨凍融循環次數的變化。結果顯示,所有材料一經凍融循環其強度均體現出不同程度的下降趨勢,說明在負溫環境下材料內水分結冰造成了其內部結構的劣化。經過75次凍融循環作用后,水灰比0.45和0.50疏水表面材料的損失率達12.5%和17.9%,水灰比0.45和0.50普通材料的損失率達24.3%和33.6%,疏水表面材料的強度損失率明顯小于普通材料,但二者的損失率均小于凍融前抗壓強度的35%,材料仍具備一定的承載能力。經繼續凍融后發現,100次凍融循環時水灰比0.50的普通材料損失率高達69.6%,超過了初始抗壓強度的一半,故認為此時材料發生了破壞;而水灰比0.45普通材料由于水灰比較小的原因,其內部結構更為致密,最終在125次凍融時損失率達到56.9%,發生凍融循環破壞。疏水表面材料在125次凍融時,水灰比0.45和0.50材料的強度損失率分別為30.4%和24.7%,凍融破壞程度較小。

圖6 水泥基材料凍融循環過程中抗壓強度損失率變化

本研究制備的疏水表面水泥基材料呈現了良好的抗凍效果,抗凍性能提高的根本原因是其自身吸水性降低。吸水率試驗的結果指出,疏水表面材料的飽和吸水率相比于普通材料降低了40%左右,疏水涂層下普通材料內部孔隙的含水率小,同時涂層延緩了水分的滲入速度,使得作用在材料內部的靜水壓和滲透壓在凍融開始后的很長一段時間內小于發生破壞的臨界值,因此不會在短時間內發生破壞。但隨著材料周圍水壓以及冰層壓力的作用,疏水砂漿涂層會逐漸脹裂失效,水分的滲入深度增加,最終會穿過疏水涂層,導致內部普通材料開始快速吸水,多次凍融循環后,破壞損傷逐漸累加,最終也會出現和普通材料相同的破壞現象。

3 結 論

(1) 本研究結合“二元作用原則”,通過將低表面能的摻加硅烷砂漿涂覆在普通水泥基材料表面并利用金屬網覆刻出粗糙結構的方法,成功制備出表面接觸角為143°~147°的疏水表面水泥基材料。

(2) 疏水表面水泥基材料的吸水率較普通水泥基材料降低約40%,具有較優的防止水分滲透的能力。

(3) 疏水表面水泥基材料的抗凍性較優,水灰比0.45和0.50材料125次凍融循環時強度損失率僅為30.4%和24.7%,而普通材料分別在100次和125次凍融循環后其強度損失率超過初始抗壓強度的50%,發生了嚴重的凍融破壞。抗凍性提升的根本原因是疏水表面材料的吸水性較低。