某鉛酸蓄電池企業三輪清潔生產審核實踐

陳玉芬 福建省環安檢測評價有限公司

鉛酸蓄電池是一類安全性高、電性能穩定、制造成本低、應用領域廣泛、可低成本再生利用的“資源循環型”能源產品。隨著我國汽車工業、電信電力以及新能源產業的快速發展,鉛酸蓄電池產業也進入了一個蓬勃的發展時期。鉛酸蓄電池廣泛應用于交通、通信、電力、軍事、航海、航空等各個領域,是風力發電和太陽能光伏發電儲能系統關鍵部件,是新興戰略性產業的重要組成部分。因此,鉛酸蓄電池企業開展清潔生產審核可從技術工藝、設備更新、原輔料及能源、廢物循環利用、生產管理、過程控制、產品質量、員工8 個方面降低生產過程對環境造成的污染,推進企業清潔生產水平提升。

1 企業三輪清潔生產審核開展情況簡介

某鉛酸蓄電池生產企業主要生產高容量閥控免維護密封型鉛酸蓄電池,產品類型以起動型鉛酸蓄電池產品為主設有極板生產(合金、鑄板、制粉、機涂、化成)及電池組裝生產車間。第一輪清潔生產審核于2011 年9 月開始實施,至2013 年6 月通過清潔生產審核驗收,共提出了40 項有效的清潔生產方案,32 項無低費方案,8 項中高費方案,方案共計投資470.63 萬元。第二輪清潔生產審核于2014 年9 月開始實施,至2016年12 月通過清潔生產審核驗收,共計提出了37 項清潔生產方案,其中無低費方案30項,中高費方案7 項,方案共計投資706.58萬元。第三輪清潔生產審核于2019 年8 月開始實施,至2021 年12 月通過清潔生產審核驗收,共計提出20 項清潔生產方案,其中無低費方案16 項,中高費方案4 項,方案共計投資449.9 萬元。

2 三輪清潔生產審核過程中的實踐經驗

根據《清潔生產審核辦法》,清潔生產審核是指按照一定程序,對生產和服務過程進行調查和診斷,找出能耗高、物耗高、污染重的原因,提出減少有毒有害物料的使用和產生、降低能耗物耗以及廢物產生的方案,進而選定技術經濟及環境可行的清潔生產方案的過程。其中,“調查及診斷”的過程主要在預審核階段,“提出方案”的過程主要在方案的產生和篩選階段,因此從預審核及方案的產生和篩選階段的工作重點分析總結清潔生產審核的經驗。

2.1 預審核階段清潔生產審核經驗總結分析

某鉛酸蓄電池生產企業第一輪清潔生產審核開展前,其鉛酸蓄電池的生產工藝主要以外化成的熟極板生產+電池組裝生產,第三輪審核開展時,企業生產工藝以內化成的生極板生產+電池組裝生產。第三輪審核時的生產工藝較第一輪有了提升。

2.1.1 生產工藝流程分析

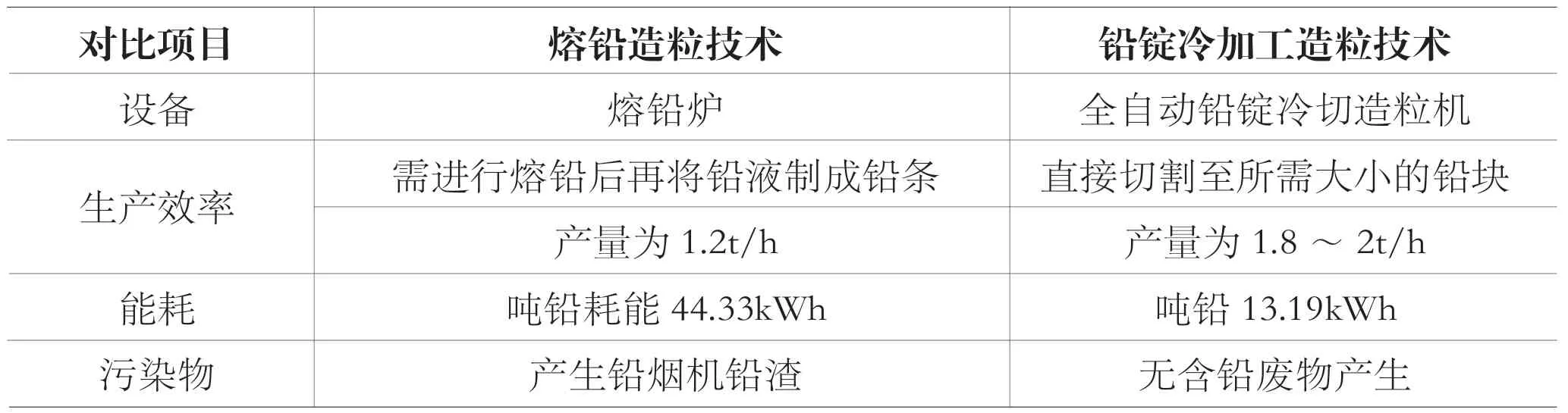

鉛酸蓄電池生產工藝過程涉及到重金屬鉛的使用及排放,生產過程的含鉛物料進出、污染物產生排放需根據企業生產的產品類型及工藝路線進行詳細的現場調查。在極板生產中,制鉛粉、鑄板、化成、以及分板是主要的含鉛物料進出及產污環節。在電池組裝生產中,焊接是主要的物料進出及產污環節。以制鉛粉工序為例,采用“熔鉛造粒技術”與采用“鉛錠冷加工造粒技術”的生產工藝存在較大的區別,詳見表1。而通過詳細的工藝流程分析可分析物料消耗去向、產排污情況。

表1 熔鉛造粒技術與鉛錠冷加工造粒技術的工藝對比

2.1.2 物料進出及污染物產生排放分析

鉛酸蓄電池生產過程中主要污染物為“鉛”,生產物料的鉛主要有電解—氧化鉛―鉛膏、合金鉛―板柵。作為污染物的鉛形態有廢水中的鉛離子、氣態的鉛煙及鉛塵以及含鉛廢物。含鉛廢物的產生工序、設備及主要污染物情況見表2。

表2 生產工藝過程含鉛廢物的產生情況匯總

企業實際生產過程中,污染物中的鉛通過廢水處理設施或廢氣處理設施處理后,主要以鉛泥、鉛粉形態被收集,外排的廢水鉛離子濃度低排放量少,外排的廢氣中鉛及其化合物的濃度低排放量少。污染物最終主要以含鉛固廢的形態,鉛含量高的廢鉛膏、廢板柵、廢極板、廢鉛渣等可外賣鉛再生回收單位回收再利用,鉛含量低的廢鉛泥、含鉛粉塵等也可外賣資源回收單位回收再利用。因此,明確含鉛物料的走向,并分析通過工藝改進、設備更新改進等手段以達到減少物料消耗、降低含鉛廢物的產生,是清潔生產的重要依據。

2.1.3 清潔生產水平評價

企業第一輪清潔生產水平評價依據國家環保部制定的《清潔生產標準 鉛酸蓄電池工業》中相關標準進行評價,審核后企業可達到清潔生產二級水平。第二輪審核開展時,對照現行的《電池行業清潔生產評價指標體系》進行評價。兩個標準存在較大的變化,詳見表3。對照體系,企業在第二輪審核開展前存在極板分離和組裝工序未能達到三級基準要求的情況,審核前企業清潔生產水平低于三級基準水平。因此,以適用的清潔生產標準或評價體系對企業的清潔生產水平進行評價分析關系到企業清潔生產水平評價是否合理,是否能發現企業與先進清潔生產水平之間存在的差距。

表3 第一輪與第二輪審核開展前后適用的清潔生產指標對比

2.2 方案產生和篩選階段清潔生產審核經驗分析總結

2.2.1 三輪清潔生產審核方案類型分析

總結企業三輪清潔生產審核的方案類型,匯總無低費方案及中高費方案類型見表4,圖1 是根據表4 繪制無低費方案及中高費方案對比圖。根據方案的類型可見,無低費方案主要來自于技術工藝、設備、過程控制及生產管理,中高費方案主要來自于設備及廢棄物方面。

圖1 三輪清潔生產審核方案對比圖

表4 三輪清潔生產審核方案情況表

2.2.2 中高費方案來源分析

清潔生產審核方案的產生和篩選源自預審核分析并對照相應的清潔生產標準或評價指標體系,分析企業存在的差距,提出的提高清潔生產水平的方案。

某鉛酸蓄電池生產企業第一輪審核期間,對照《清潔生產標準 鉛酸蓄電池工業》,企業除塵設施處理效率未能達到標準中裝備要求的“除塵(鉛塵)效率三級水平要達到98%”,由此提出“負極板烘干木糖醇煙氣處理設施方案”及“磨片及分片車間除塵設備改造方案”的環保裝備提升中高費方案,通過中高費方案的實施以達到清潔生產三級水平。第二輪審核期間,對照《電池行業清潔生產評價指標體系》,企業的極板分離部分為人工操作未能達到體系中生產工藝及設備要求中的“極板分離”指標要求“整體密封;采用機械化分板刷板(耳)工藝”的要求,由此提出“極板自動化滾切機刷方案”。企業的鉛粉機熔鉛造粒采用“熔鉛造粒技術”,未能達到體系中生產工藝及設備要求中的“鉛粉制造” II 級指標要求“鉛錠冷加工造粒技術”的要求,由此提出“鉛粉機熔鉛造粒改用全自動鉛錠冷切造粒機方案”。第三輪審核期間,對照《電池行業清潔生產評價指標體系》,審核前清潔生產水平為國內清潔生產先進水平。根據預審核分析,企業綜合能耗較體系的“單位產品綜合能耗I 級指標存在差距”等,由此提出了“鑄板車間一鍋多機改造方案”將一鍋雙機改造為一鍋九機以及“GH30 自動化極板固化干燥室替換原固化室方案”,通過降低設備能耗來降低單位產品綜合能耗水平。

3 結語

綜上所述,鉛酸蓄電池生產企業在開展清潔生產審核工作時應對企業實際生產現狀開展詳細的審核分析,以相應的清潔生產評價指標體系為指導,對企業進行全面的清潔生產水平評價分析,并依分析結果提出相應的清潔生產方案以提升企業清潔生產水平。