燃料電池系統冷卻回路絕緣電阻設計及分析

李紅信,王 忠,朱平平

燃料電池系統冷卻回路絕緣電阻設計及分析

李紅信,王 忠,朱平平

(雄川氫能科技(廣州)有限責任公司,廣東廣州 510700)

在燃料電池冷卻系統中,冷卻液直接與高壓電接觸,為保證高壓安全,必須確保冷卻系統具備高絕緣阻值。文章針對燃料電池冷卻系統,分析了燃料電池冷卻系統可能存在的漏電部件,旨在提升燃料電池冷卻系統的絕緣性能。通過對燃料電池冷卻系統中的中冷器與板式換熱器設計絕緣保護,有效降低了冷卻系統中的漏電風險,較好地提升了燃料電池系統的高壓安全性能,為今后燃料電池冷卻回路設計提供參考,更好地保護人身安全。

絕緣電阻;燃料電池;高壓電;用電安全

隨著中國新能源汽車行業迅速發展,目前中國已確定純電動汽車、混合動力汽車、氫燃料電池汽車這三個發展方向,以逐步降低石化燃料發動機汽車的市場占有率,達到碳中和目標。氫燃料電池系統作為近年發展起來的新能源行業,在研發過程中遇到了非常多的問題,尤其是高壓電安全設計方面,燃料電池絕緣性能一直是高壓電安全的重要性能指標,所以對于燃料電池系統的絕緣設計非常重要[1]。根據國家電工手冊,高壓電的危害程度會危害到人員生命安全,所以必須對高壓電加以防護,其主要防護措施有兩類:基本防護與單點失效防護。基本防護主要是針對零部件,采取絕緣遮攔或外殼保護設計,將高壓與人員進行物理隔離,防止人員與帶電部位接觸。單點失效防護主要是等電位均衡與絕緣阻值保護。對于絕緣電阻保護,《電動汽車安全要求第3部分:人員觸電防護》(GB/T 18384.3-2015)對最小瞬間絕緣電阻做了明確定義:在最大工作電壓(直流1 000 V或交流660 V)下,直流電路絕緣電阻的最小值應至少大于100 Ω/V,交流電路應至少大于500 Ω/V。如果需滿足燃料電池絕緣電阻要求,需要為其絕緣阻值設定為準確的參考指標,燃料電池電壓范圍為450~750 V,按最大直流工作電壓1 000 V計算,高壓電路部分的絕緣阻值必須大于100 kΩ[2-3]。

1 燃料電池冷卻系統工作原理

燃料電池冷卻系統原理如圖1所示,其控制原理為:1)通過水泵轉速控制冷卻液流量;2)通過風扇控制電堆進出口冷卻液溫度;3)節溫器控制冷卻系統大、小循環。

當注入冷卻液后,冷卻液流經通路主要為高壓水泵、散熱器、節溫器、正溫度系數(Positive Temperature Coefficient, PTC)制熱系統、過濾器、電堆、中冷器、板式換熱器,而其中金屬件為中冷器與板式換熱器,高壓水泵,散熱器、節溫器、PTC、過濾器、燃料電池電堆內部已作絕緣處理,冷卻液通路對地絕緣阻值能達到要求,但中冷器與板式換熱器內部并未做絕緣處理,絕緣阻值并不能達到高壓電防護要求。另外對于冷卻液,必須采用去離子水,通過增加去離子樹脂來降低水的電導率,從而提高燃料電池冷卻系統的絕緣電阻值。電堆雙極板直接與冷卻液導通,同時冷卻液經過食品級硅膠管路進入了高壓水泵及外散熱器,另外還需對中冷器與板式換熱器進行熱交換,但因中冷器與板式散熱器直接安裝在電堆上,導致其絕緣電阻值大幅降低。技術指標規定冷卻液的電導率低于5 μS/cm。根據試驗測試結果:當冷卻液電導率為1 μS/cm時,系統絕緣阻值會大于600 kΩ,但如果當冷卻液電導率升高至5 μS/cm時,系統絕緣阻值會下降到100 kΩ水平,如果冷卻液電導率再次升高至20 μS/cm時,系統絕緣阻值會降為20 kΩ,遠低于國標要求的100 kΩ,會危及人身安全[4-5]。

2 燃料電池絕緣電阻測量理論

絕緣監測工作原理主要包括電流傳感法、對稱電壓測量法、橋式電阻法、低頻信號注入法等,其中低頻信號注入法應用最為廣泛。脈沖注入式測絕緣阻值原理如圖2所示。

圖2 絕緣電阻測量原理

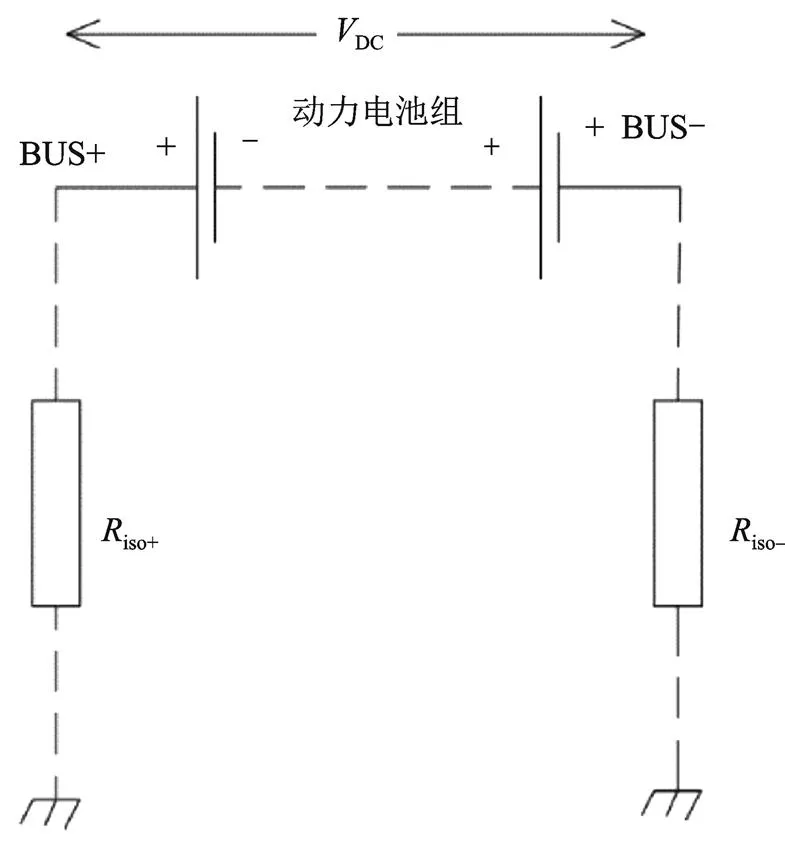

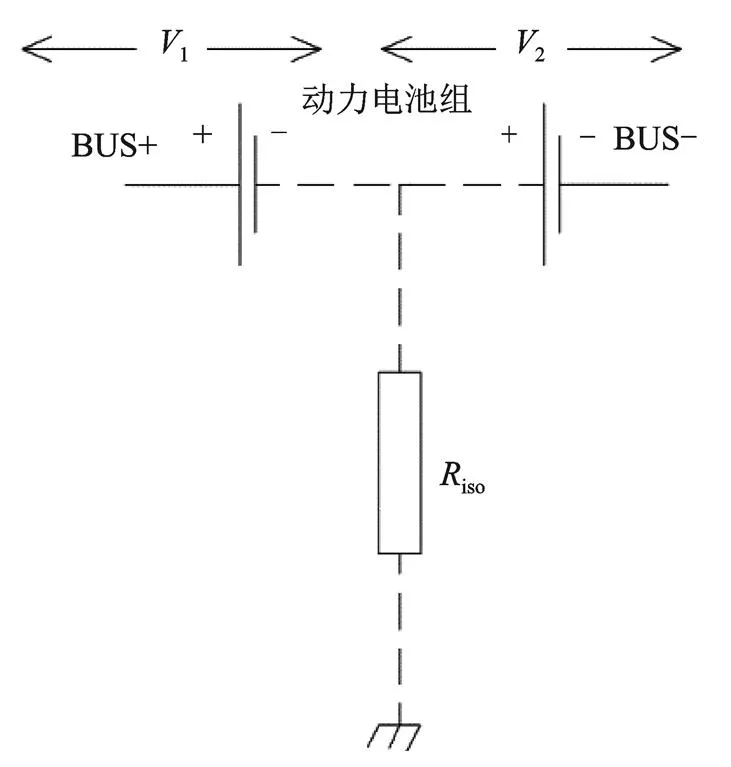

絕緣監測儀內部產生一個正負對稱的低頻方波脈沖信號,幅值為±15 V。在燃料電池系統直流母線與汽車底盤(大地)之間注入脈沖信號,脈沖信號通過限流電阻串x、采樣電阻s與待測正極對地絕緣電阻iso+、負極對地絕緣電阻iso-構成回路。利用s上的實時采樣信號,通過微控制單元(Microcontroller Unit, MCU)算法即可得到待測系統對汽車底盤(大地)的絕緣電阻值iso+、iso-、iso。絕緣電阻有兩種輸出方式:一種輸出正極和負極分別對地絕緣電阻值iso+和iso-;一種輸出正極、負極對地絕緣電阻的并聯值iso。兩種絕緣電阻輸出方式,如圖3、圖4所示。

iso+和iso-,分別指電池組正極BUS+對汽車底盤(大地)和電池組負極BUS-對汽車底盤(大地)的絕緣電阻值,方便區分正、負極對地絕緣故障。正、負極對地絕緣電阻的并聯值iso指所有絕緣電阻的并聯值,其故障接地位置通過電壓1和2表示:1為電池組正極BUS+對接地點的電壓,2為接地點對電池組負極BUS-的電壓,1+2為電池組直流電壓值DC。用戶可以通過讀取1的數據,方便查找確定電池組內部的絕緣故障點位置[6]。

圖3 正極和負極分別對地絕緣阻值

圖4 正極和負極對地絕緣并聯阻值

3 提升絕緣阻值臨時設計策略

目前我司生產的燃料電池系統發動機,在試裝完成后,在注入冷卻液后進行測試過程中,絕緣電阻測試儀通過控制器局域網(Controller Area Network, CAN)總線向上位機報絕緣阻值過低故障碼,絕緣阻值僅25 kΩ,遠低于國標要求的100 kΩ。經排查發現是中冷器與板式換熱器在注入了冷卻液后,直流母線絕緣阻值過低導致,因中冷器與板式換熱器直接通過M6×16的螺栓安裝于電堆外箱體之上,之間并未做任何絕緣處理,中冷器與板式換熱器安裝示意如圖5、圖6所示。

圖5 中冷器安裝示意圖

圖6 板式換熱器安裝示意圖

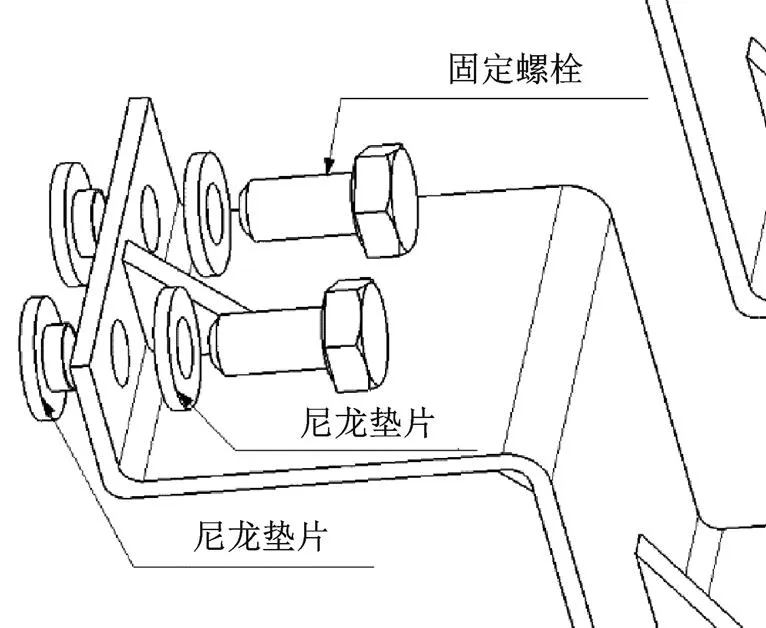

對中冷器與板式換熱器單獨用絕緣表測對地絕緣阻,會發現阻值非常低,遠低于國家安全標準值。而根據冷卻系統原理圖,中冷器與板式換熱器均會流過冷卻液,為提升中冷器與板式換熱器的絕緣阻值,就必須對此兩個件的安裝部位進行絕緣處理,臨時的處理策略是加裝隔離墊片,墊片材料選用聚酰胺(Polyamide, PA),PA具有良好的綜合性能,包括力學性能、耐熱性、耐磨損性、耐化學藥品性和自潤滑性,且摩擦系數低,阻燃。尼龍墊片設計圖紙如圖7所示。中冷器與板式換熱器加裝尼龍墊片安裝示意圖,如圖8、圖9所示。

圖8 中冷器加裝尼龍墊片示意圖

圖9 板式換熱器加裝尼龍墊片示意圖

中冷器與板式換熱器經過加裝尼龍墊片作絕緣處理后,再次用絕緣表測量板式換熱器與中冷器的對地絕緣阻值分別為5.2 MΩ與4.6 MΩ,絕緣阻值有大幅提升。中冷器與板式換熱器絕緣阻值如圖10、圖11所示。

圖10 中冷器絕緣阻值

圖11 板式換熱器絕緣阻值

圖12 燃料電池在線絕緣阻值

實施臨時設計策略后,對于燃料電池加注冷卻液,實時監測燃料電池直流母線絕緣阻值可過到2 000 kΩ以上,可以有效解決冷卻系統中的漏電風險。

4 提升絕緣阻值優化設計策略

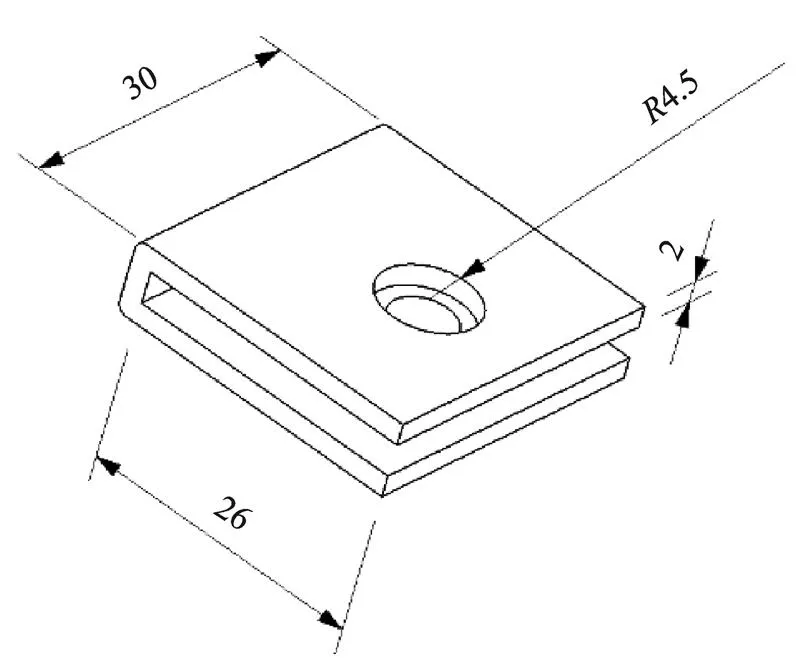

以上加裝尼龍墊片,只是臨時應對策略,類似的臨時應對策略還可以采用塑料螺母代替金屬螺母等,但此兩類臨時策略的耐久性和可靠性缺乏驗證,所以必須制定優化設計策略,優化設計策略考慮單獨開發支撐墊片,支撐墊片為硬質塑料件,材質可選用聚四氟乙烯(特氟龍:代號PTFE),其具有優良的化學穩定性、耐腐蝕性、密封性、高潤滑不粘性。板式換熱器支撐墊片設計示意圖及設計尺寸如圖13、圖14所示。中冷器支撐墊片設計示意圖及設計尺寸如圖15、圖16所示。

實施優化設計策略后,再次給燃料電池注入冷卻液后,由在線絕緣監測儀(GYID-10M36 CANK)對燃料電池直流母線電阻進行實時監測,其監測結果如圖17所示。

圖14 板式換熱器支撐墊片設計尺寸圖

圖15 中冷器支撐墊片安裝示意圖

圖16 中冷器支撐墊片設計尺寸圖

實施優化設計策略后,對于燃料電池加注冷卻液,實時監測燃料電池直流母線絕緣阻值可達到4 400 kΩ以上,同樣可以有效解決冷卻系統中的漏電風險。

圖17 燃料電池在線絕緣阻值

5 結論

采取臨時設計策略后,中冷器與板式換熱器對地絕緣阻值暫時能達到設計要求,可以有效解決冷卻系統中的漏電風險,但僅滿足燃料電池發動機臺架測試要求,其穩定性及可靠性難以保證,所以必須采用設計優化策略,可以一勞永逸地解決燃料電池冷卻系統中的漏電風險問題。

[1] 趙英汝.燃料電池:事實與數據[M].北京:化學工業出版社,2021:188-190.

[2] 左力.某型號氫燃料電池電堆絕緣電阻的理論淺析與試驗研究[J].上海汽車,2022(8):4-8.

[3] 宋芳,張宇鵬,梁士福,等.電動汽車高壓安全技術綜述[J].汽車文摘,2022(12):14-21.

[4] 趙狐龍.燃料電池汽車電堆冷卻系統設計與仿真[J].汽車制造業,2021(3):17-18.

[5] 張少鵬,韋瑾,申彤,等.車用燃料電池冷卻系統電導率分析[J].北京汽車,2021(2):19-21.

[6] 黃雨龍,陳振斌,崔相雨,等.電阻絕緣檢測中低壓脈沖信號注入法的算法改進[J].海南大學學報(自然科學版),2020,38(1):13-19.

Design and Analysis of Insulation Resistance of Cooling Circuit of Fuel Cell System

LI Hongxin, WANG Zhong, ZHU Pingping

( Xiongchuan Hydrogen Technology (Guangzhou) Company Limited, Guangzhou 510700, China )

In a fuel cell cooling system, the coolant is in direct contact with high-voltage electricity. To ensure high-voltage safety, it is necessary to ensure that the cooling system has a high insulation resistance value. This article analyzes the possible leakage components in the fuel cell cooling system in order to improve the insulation performance of the fuel electric cooling system. By designing insulation protection for the intercooler and plate heat exchanger in the fuel cell cooling system, the possibility of leakage in the cooling system is eliminated, and the high-voltage safety performance of the fuel cell system is well improved, providing a reference for future fuel cell cooling circuit design, better protect personal safety.

Insulation resistance; Fuel cell; High-voltage; Power safety

U469.7;TM911

A

1671-7988(2023)21-12-05

10.16638/j.cnki.1671-7988.2023.021.003

李紅信(1990-),男,碩士,助理工程師,研究方向為燃料電池電堆、燃料電池系統及燃料電池汽車,E-mail:11587095925@qq.com。