某純電動商用車車身骨架強度仿真分析

于翰林,毛洪海,楊延功

某純電動商用車車身骨架強度仿真分析

于翰林,毛洪海,楊延功

(濰柴動力上海研發中心,上海 200120)

車身骨架強度對車輛設計可靠性及巡航安全性具有重要影響,文章利用HyperMesh軟件對某純電動商用車車身骨架進行強度特性數值分析,基于殼單元及部件連接狀態建立車身骨架有限元模型,并計算得到商用車車身骨架彎曲、扭轉、制動、轉彎工況下骨架應力分布,進而判定骨架是否存在局部應力集中、是否滿足結構疲勞限值。根據計算結果對模型進行優化,再次計算結果表明,骨架結構強度在材料的屈服極限內,且整體應力余量較大,滿足性能要求,數值研究為車型設計與優化提供技術支撐。

純電動商用車;車身骨架;強度特性;數值分析

純電動商用車處于行駛狀態時,整車載荷的靜態力及動態力均施加在車身骨架上,不僅包含電池、座椅、乘客等的質量,還包含車輛巡航中的內外力和力矩,動力電池作為電動車動力源,與燃油車的發動機動力源不同,導致車身骨架受力狀態不同,需針對電動車自身特征進行強度特性研究。本文對某純電動商用車車身骨架進行仿真分析,研究骨架結構強度特性,基于HyperMesh軟件建立車身骨架有限元模型,用Nastran求解器求解骨架中多個工況的應力水平,研究結果可為電動車車身骨架結構設計和優化提供依據,對提升商用車耐久性能具有重要意義[1]。

1 計算模型

1.1 幾何模型

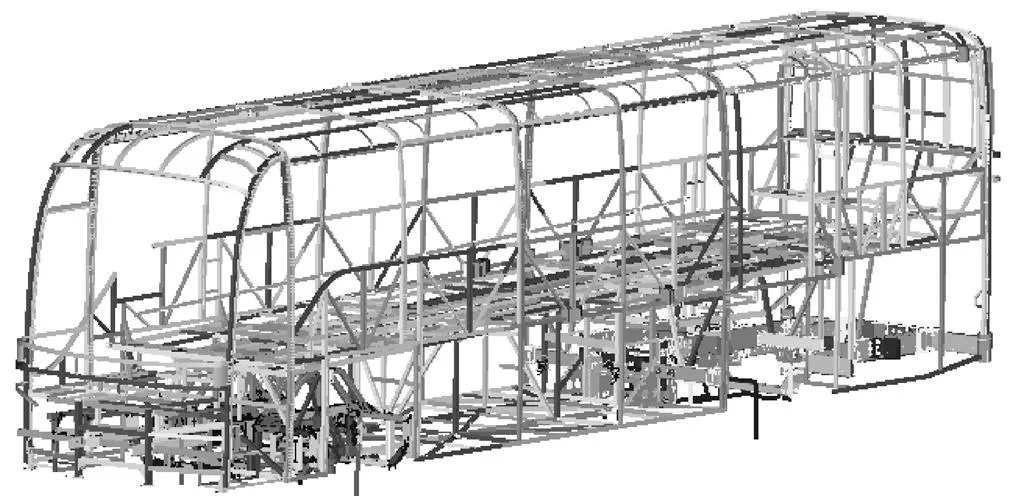

針對純電動商用車三維數據,采用HyperMesh軟件建立有限元模型。車身骨架主要由殼單元構成,采用PSHELL單元對其進行網格劃分,管件、鈑金件主要采用四邊形單元進行模擬[2],以10 mm為單元基本尺寸,縫焊由RBE2單元進行模擬,部分件之間的縫焊由網格共節點模擬。骨架材料為合金鋼,其力學特性參數如下:密度為7.85× 10-9t/mm3,彈性模量為2.1×105 MPa,泊松比為0.3。對于底盤前部分,三棱錐單元模擬轉向節及雙叉臂結構,CBEAM單元模擬輪胎結構,CBEAM單元下端為輪胎接地點,需要根據不同工況進行相應的約束,CBEAM單元模擬橫向穩定桿結構,橫向穩定桿與轉向節連接,其CBEAM單元形狀及規格依據實車結構件數模確定。對于底盤后部分,懸掛臂、車橋、橫向穩定桿、V型推力桿及L型推力桿均采用CBEAM單元模擬,橫向穩定桿與車架縱梁連接,V型推力桿及L型推力桿主桿通過RBE2與周邊件點連接,給此處RBE2附加沿推力桿方向的局部直角坐標系,后端釋放繞推力桿軸線旋轉自由度,前端釋放繞三空間軸線旋轉自由度[3]。空氣彈簧采用CELAS單元模擬,附加局部直角坐標系,前懸架處兩個空氣彈簧向剛度值取1 500 N/mm,后懸架處四個空氣彈簧向剛度值取750 N/mm。乘員、座椅、玻璃、車門、空調、行李艙及電池倉等部件在幾何質心處分別配重,由MASS單元模擬,并用RBE3單元連接在商用車骨架上,整車滿載質量18 t,商用車骨架有限元模型如圖1所示。

圖1 商用車骨架有限元模型

1.2 質量配重

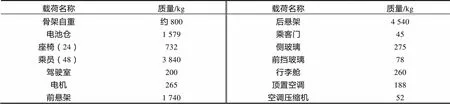

依據靜態及動態物理特性準確施加載荷可有效提高有限元仿真精度,車輛滿載時骨架承受的靜態自重包含骨架本體、空調、壓縮機、動力電池、電機、電控、轉向系統、儀表總成、乘客、座椅、行李艙、側圍、前后圍以及其他附件,因乘客、座椅及骨架自重對車身骨架的載荷施加面積較大,故以均布載荷形式加載,其他部件大都以集中載荷形式加載,前橋滿載質量6.5 t,后橋滿載質量11.5 t,具體質量分布如表1所示。

表1 整車主要部件質量分布表

1.3 邊界條件

有限元模型的邊界條件取決于商用車實際行駛狀態,不同的行駛工況對應不同的約束形式,同時確保結構部件無剛性位移,且對各部件產生自由變形狀態無影響。仿真模型中主要對商用車車身骨架的前后輪胎接地點進行約束,分析工況包含:彎曲工況,即載荷垂向加載工況;急轉彎工況,包含左轉彎和右轉彎工況;緊急制動工況;扭轉工況,包含左前輪懸空和右前輪懸空工況[4-6]。各工況邊界條件如表2所示。

表2 各分析工況邊界條件

2 計算分析

通過Nastran求解,在仿真計算后處理軟件HyperView中可查看骨架在不同工況、不同載荷施加形式下的應力應變云圖,查看最大應力位置點[7-8],垂向工況應力分布如圖2所示,最大值為774.07 MPa,超出材料屈服極限450 MPa,不滿足性能要求,其他工況最大應力分布如表3所示,除了制動工況骨架應力最大值為296.83 MPa,其他工況均不同程度超出了材料屈服極限,說明初版骨架結構在疲勞耐久設計方面存在欠缺,需要對局部結構進行加強設計。

圖2 垂向工況骨架最大應力分布圖

垂向工況是仿真車輛滿載條件、四輪著地、勻速直線行駛時的狀態。車身骨架的中間部位和后部變形量比較大,最大變形量數值為2.803 mm,位于車輛后部,是相應位置的動力電池自重較大導致的,易發生骨架局部位置的開裂,存在疲勞耐久風險[9];車內乘客負載多位于車廂中間位置導致相應位置骨架變形量較大。骨架最大應力位置位于骨架后部的前軸約束點附近,除前后軸約束位置應力值較大外,其他位置應力值多在32 MPa左右。

轉彎工況是仿真車輛滿載條件、四輪著地、曲線行駛時的轉彎狀態;制動工況是仿真汽車滿載條件、四輪著地、直線行駛時的剎車狀態;扭轉工況是仿真車輛某一個車輪懸空、被抬升或降低時骨架結構受力情況[9],左后輪懸空時骨架最大變形量為14.52 mm,位于車輛頂蓋的左后端,此時承受輪罩、電池等部件質量,左縱梁變形量遠大于右縱梁變形量,變形量從前向后呈增大趨勢。骨架應力最大應力位置位于右后輪罩與車架橫梁的連接處,當車輛骨架發生較大扭轉變形時,高抗扭剛度會限制扭轉變形沿橫梁進行傳遞,造成右后輪罩下方部件應力增加,局部產生應力集中現象,此工況較多出現時,車輛存在疲勞耐久風險[9]。

3 優化研究

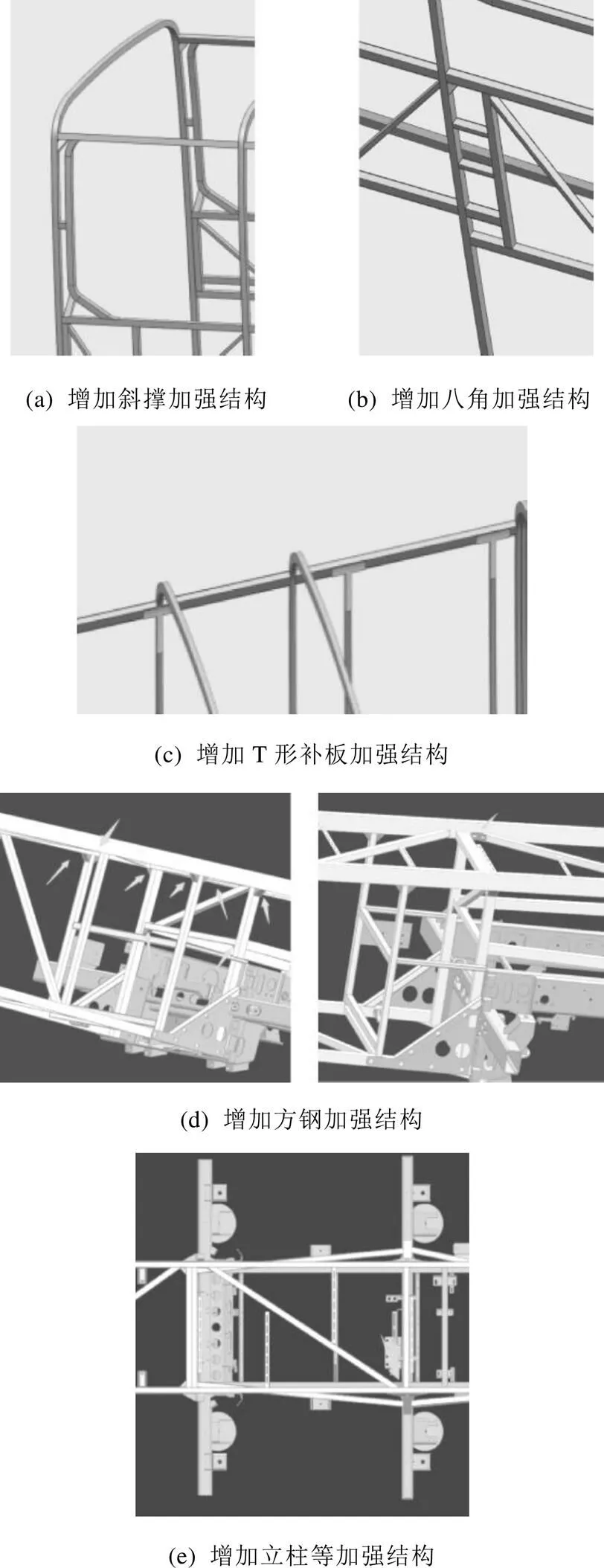

查看車身骨架的靜態滿載彎曲及扭轉工況計算結果,除部件約束點和骨架后部動力電池前端的橫梁有應力集中現象外,整體骨架應力分布較為均勻,最大應力低于閥值;車輛骨架彎曲工況中的后橫梁出現的應力集中現象,需改變后部動力電池的布置位置,或增加結構件局部位置的壁厚,以緩解應力集中現象;針對扭轉工況右后輪罩與橫梁連接處的應力偏大,需使用高強度鋼或將動力電池布置于車輛中部,減少輪罩上方的直接載荷力。骨架整體應力水平較低,可進行部件輕量化改進,得以降低成本[9]。部分結構優化模型局部視圖如圖3所示,通過增加斜撐、八角、補板、方鋼、立柱等結構,通過改善連接板方式方案增強局部結構強度[10]。增加斜撐是對兩相鄰管件結構進行的進一步約束,增加了局部強度;增加八角結構是將局部高應力分散到更大的截面上,緩解了應力集中現象;增加補板結構是通過將局部應力集中點轉移到更大的結構連接空間里,緩解了應力集中現象;增加方鋼及立柱結構,同樣是通過增加更多約束支點的方式,緩解了應力集中現象。

圖3 局部結構優化模型視圖

進一步對車身骨架進行計算分析,查看應力分布云圖及位移響應狀態,各個工況最大應力分布如表4所示。

表4 各工況最大應力分布表

在未考慮蒙皮等結構的影響條件下,垂向工況最大應力位置為車尾位置,最大應力值為445.59 MPa,為所有工況計算中應力水平最差的一個工況;制動工況最大應力位置為側圍接頭位置,最大應力值為218.05 MPa,為所有工況計算中應力水平最好的一個工況。增加加強結構后,各個工況最大應力值均有顯著降低,通過對加強后的骨架結構進行靜態分析得出,車身骨架垂向、轉彎、制動和扭轉工況下的應力均小于材料的屈服強度450 MPa,骨架結構設計在目標值范圍內,滿足設計要求。

4 結論

基于整車幾何及有限元理論,建立純電動商用車車身骨架仿真模型,依據多種工況設置邊界條件,得到骨架應力、應變分布狀態,并進行結構改善及研究,應力最大值由774.07 MPa降為445.59 MPa,應力集中現象改善明顯。數值模型和改進后的結構有助于純電動商用車骨架的開發,可極大縮短設計周期,降本增效。

[1] 楊路,楊秀建,高晉,等.某電動客車車身骨架強度與剛度特性分析[J].小型內燃機與車輛技術,2015,44 (2):61-65.

[2] 于翰林,毛洪海,王廣通,等.某純電動客車外流場數值優化分析[J].機械設計,2019,36(S2):112-115.

[3] 王童,杜軼群,陳軼嵩,等.基于結構輕量化的城市客車車身生命周期評價[J].汽車工程,2022,44(5):778- 788.

[4] 陳東鋒.汽車零部件機械結構強度研究[J].鑄造, 2022,71(3):394.

[5] 張凱,蘇小平,周大雙.某鋁合金后副車架的分析與輕量化研究[J].重慶理工大學學報(自然科學),2022,36 (7):102-108.

[6] 陳曉勇,王謙.基于ANSYS的汽車座椅調角驅動器殼體結構可靠性分析[J].工程塑料應用,2022,50(5): 138-142,153.

[7] 吳瑤.3003鋁合金動態力學性能及斷裂失效行為[D].大連:大連理工大學,2021.

[8] 王宏宇.輕量化目標驅動的轉臺新結構研究[D].大連:大連理工大學,2021.

[9] 楊路,楊秀建,王景峰,等.基于FEM的某電動客車車身骨架靜態結構分析[J].小型內燃機與車輛技術, 2015,44(1):36-41.

[10] 陳銘章.汽車關鍵零部件擺輾成形裝備靜/動力學分析[D].武漢:武漢理工大學,2021.

Simulation Analysis for Body Frame Strength of a Pure Electric Commercial Vehicle

YU Hanlin, MAO Honghai, YANG Yangong

( Weichai Power Shanghai Research and Development Center, Shanghai 200120, China )

The strength of the body skeleton has an important impact on vehicle design reliability and cruise safety. This paper uses HyperMesh software to conduct a numerical analysis of the strength characteristics of a pure electric commercial vehicle body skeleton. Through the software, a finite element model of the body skeleton based on shell elements is established, and the stress distribution of the commercial vehicle body skeleton under bending, torsion, braking, and turning conditions is calculated to determine whether there is local stress concentration in the skeleton and whether the structural fatigue limit is met. According to the calculation results, the model is optimized. The calculation results again show that the strength of the skeleton structure is within the yield limit of the material, and the overall stress margin is large, meeting the performance requirements. Numerical research provides technical support for vehicle design and optimization.

Pure electric commercial vehicle; Body frame; Strength characteristics; Numerical analysis

U463.81;TB535

A

1671-7988(2023)21-77-04

10.16638/j.cnki.1671-7988.2023.021.016

于翰林(1987-),男,碩士,工程師,研究方向為汽車性能仿真及優化,E-mail:yuhanlin_2008@163.com。