激光熔覆金剛石?金屬耐磨涂層的組織和性能

龐愛紅 孫貴乾 董俊言 龐誠宇 郭宇 董書山

摘要 在10~30 μm 的細顆粒金剛石表面進行鍍Cr 處理,并將其與Ni-Cr-B-Si 粉末混合置于碳鋼表面,采用激光熱源將預置粉末熔覆于碳鋼表面制備耐磨涂層。結果表明:金剛石表面的增厚鍍Cr 層在激光高溫熱場中可有效保護金剛石,避免金剛石在高溫下發生氧化及石墨化,且可使金剛石與金屬基體間實現冶金結合。對涂層的金相、物相及形貌進行分析,發現金剛石可顯著提升涂層的冷卻速率,同時細化冷凝組織,提高其硬度并增強其耐磨性。添加質量分數為20% 鍍Cr 金剛石的熔覆涂層的耐磨性較未添加鍍Cr 金剛石時的提升了4.6 倍,摩擦系數降低近50%。

關鍵詞 金剛石;表面金屬化;耐磨涂層;激光熔覆

中圖分類號 TQ164; TG58; TG74 文獻標志碼 A文章編號 1006-852X(2023)04-0514-09

DOI 碼 10.13394/j.cnki.jgszz.2023.0127

收稿日期 2023-06-11 修回日期 2023-07-05

金屬材料制品是全球應用最廣泛的一類裝備構件,年均消費額超過數萬億美元。許多金屬裝備構件需經受沖擊、磨損、腐蝕等多種破壞作用,而磨損是其最常見、最基本的失效方式。國外統計資料顯示[1],摩擦消耗掉全世界30% 的一次性能源,約有80% 的機器構件因磨損而失效。發達國家每年因摩擦磨損造成的損失占其GDP 的5%~7%,損失高達上萬億美元。我國是制造大國,因此造成的損失比例更高。據不完全統計,我國每年由于摩擦磨損造成的經濟損失達上萬億元[2]。而且,隨著機械設備的工作環境越來越苛刻(高溫、高濕、高速、重載、高鹽霧環境等),金屬構件表面因快速磨損而導致裝備系統失效的問題亦愈加突出[3]。因此,提高金屬構件的耐磨性,延長其使役壽命,提高整體裝備的綜合運行效能,一直是全球裝備制造業的重大需求與重點研究領域[4-6]。

為此,國內外許多科技工作者在此方面開展了全面、深入、系統的研究。采用表面改性/強化/硬化等技術進行處理,如表面滲氮[7]、表面鍍鉻[8]、離子注入[9-10]、激光處理[11-12]、表面噴涂[13-14]、表面堆焊[15]、表面涂鍍[16]等技術工藝,賦予結構件表面高于基材的特殊耐磨/耐蝕層。盡管上述技術在許多工程領域已成熟應用,但隨著裝備技術的不斷發展,對材料的耐磨性能等提出了更高要求,現有的表面耐磨材料體系仍難以滿足裝備構件在苛刻條件下對于耐磨性能的需求。因此,開發具有超高耐磨性能的新型耐磨材料具有重要的科學意義與工程需求。

采用激光熔覆方法將耐磨金屬粉末顆粒熔覆于鋼制零部件表面來制備耐磨涂層,是提升鋼材耐磨性常用且有效的手段之一。熔覆涂層的硬度及磨損量是衡量涂層耐磨性優劣的關鍵指標。目前,應用最廣的耐磨涂層材料是氣霧法制備的鎳基或鐵基合金粉末,如Ni60 和Fe45 等[17-18]。但此類涂層材料的耐磨性有限,僅適用于在弱磨損環境下運行的零部件。為了進一步提升涂層耐磨性,研究人員在此基礎上將陶瓷或碳化鎢等硬質顆粒作為耐磨增強相添加到涂層合金粉末中,使涂層的硬度和耐磨性較單一金屬基涂層的有所提升,但此種涂層在苛刻環境下的表現仍無法滿足實際的工程需求。因此,制備出適用于苛刻環境的超耐磨涂層具有重大的工程意義。

金剛石是自然界中硬度最高的物質,具有極高的耐磨性、極低的摩擦系數和突出的化學穩定性等。目前,磨料金剛石主要發揮“矛”的作用,用于制備加工其他材料的各種金剛石工具。然而,作為耐磨性極佳的物質,也可以發揮“盾”的作用,即在耐磨焊接涂層領域中體現其優異的功能,但目前在此領域中尚未得到工程化的開發與應用。而一旦金剛石在耐磨“盾”(硬質涂層)領域中取得應用突破,將為金剛石在工具行業之外開辟一個全新的工程應用領域,極具市場潛力。

基于金剛石的超硬/超耐磨特性,采用金剛石為合金耐磨涂層的硬質增強相,與氣霧化Ni-Cr-B-Si 合金粉末混配,采用激光熔覆技術將混配粉末熔覆于金屬材料表面,可制備超耐磨的金剛石?金屬復合焊接涂層。但將金剛石應用于耐磨涂層需要解決以下2 個關鍵技術難題: (1)保護金剛石在激光熱場中不受損害。在激光焊接熱場環境下,金剛石極易氧化或石墨化,特別是細顆粒金剛石微粉,更易產生燒蝕損失。因此,如何使金剛石在激光焊接條件下避免高溫損害而保持其自身結構的穩定,是將金剛石應用于激光熔覆耐磨涂層的首要考量因素。(2)金剛石與熔覆層金屬間的有效界面冶金結合。金剛石表面能高,很多金屬元素難以對其進行有效潤濕,更難以在瞬時焊接條件下與涂層金屬間形成冶金結合。上述這2 個難題可以通過在金剛石表面鍍覆金屬保護層來解決。但在金剛石金屬化鍍覆時,也需要解決一個實際應用難題,即為了增加涂層中的耐磨質點數量必須采用細顆粒金剛石微粉(一般基本顆粒尺寸<30 μm),并且,為了使比重小的金剛石顆粒在比重大的金屬熔池中能夠均勻分布,必須增加金剛石表面鍍覆金屬的質量(一般鍍覆增重質量分數>50%)。現有的金剛石表面金屬化技術實現難度大,需要開發新的鍍覆技術,以滿足其在焊接條件下的工程應用需求。

基于以上問題,在10~30 μm 的細顆粒金剛石表面進行鍍Cr 處理,使鍍覆后的金剛石表面形成1 層納米/亞微米級的Cr7C3 化學鍵層,獲得由內自外依次是“金剛石?碳化鉻?金屬鉻”的“核?殼”結構的金剛石復合粒子Dh-k;將鍍覆金剛石Dh-k 與Ni-Cr-B-Si 氣霧化合金粉末混合后,采用激光熔覆工藝在鋼材表面制備出耐磨涂層,并對其組織結構和耐磨性能進行分析及表征。

1 實驗材料及方法

1.1 實驗材料

選取基本顆粒尺寸為10~30 μm 的金剛石微粉,要求其外部雜質質量分數<0.50%, 灰分質量分數<1.00%。利用馬弗爐高溫燒失法測得選取的金剛石微粉的灰分質量分數為0.75%,表1 為采用PerkinElmerAvio 200 型電感耦合等離子體光譜儀(ICP)對金剛石微粉外部雜質分析的數據。金剛石微粉經表面潔凈化處理后,采用鹽浴鍍覆方式,在850 ℃、保溫30 min 的條件下,對金剛石進行表面鍍Cr 處理,獲得具有“核?殼”結構的復合金剛石Dh-k,其鍍覆金屬增重質量分數為100%。焊接基材選用中碳鋼板,其尺寸為200 mm ×40 mm × 3 mm。將Dh-k 金剛石分別按10%、20% 的質量分數添加到Ni-Cr-B-Si 自熔性氣霧化合金粉末(粉末主粒度尺寸為0.075~0.150 mm)中,得到耐磨涂層粉料。中碳鋼基板與Ni-Cr-B-Si 合金粉末的化學成分見表2 及表3。

熔覆前將鋼基板置于酒精中超聲10 min 以去除表面油污,然后用電吹風吹干,在9 060 型噴砂機中采用粒徑為0.60~2.00 mm 的剛玉砂對基板表面進行噴砂粗化/潔凈處理,噴砂壓力為6 MPa,處理至表面露出金屬光澤。將噴砂處理后的基板再次置入酒精溶液中超聲處理5 min,取出后吹風干燥。

1.2 試樣配制

配制3 組激光熔覆試樣:不含金剛石的Ni-Cr-B-Si原料粉末的試樣A、Ni-Cr-B-Si 粉末中添加質量分數為10% Dh-k 金剛石的試樣B、Ni-Cr-B-Si 粉末中添加質量分數為20% Dh-k 金剛石的試樣C。將Ni-Cr-B-Si 粉末與Dh-k 金剛石按一定比例在充有純度為99.99% 的Ar 氣、轉速為30 r/min 的混料罐中混合2 h,然后對混合粉末進行造粒處理,造粒顆粒的尺寸為150~180 μm;將造粒顆粒在110 ℃、真空度為10?1 Pa 條件下烘干2 h,自然冷卻后真空封裝備用。

1.3 預鋪料

鋪料尺寸長 × 寬 × 厚為50 mm × 4 mm × 1 mm,將2 塊長 × 寬 × 厚為50 mm × 15 mm × 1 mm 的薄鋼板平行放置于待焊鋼板表面,兩板平行間距為4 mm,形成預鋪料料槽,如圖1 所示。用適量的工業純酒精潤濕造粒顆粒,然后將其攤鋪于平行薄板所形成的4 mm 寬的鋪料槽中,并用壓板將潤濕態的顆粒壓實,壓實后的預鋪顆粒靜置5~7 min,使酒精完全揮發,移除料槽外的2 塊薄鋼板,在待焊鋼板表面遺留干燥壓實的預鋪料層。

1.4 激光熔覆

采用YLR-2000-MM-WC 型CO2 激光器和TURIN6 軸聯動機器人系統搭配,使機器人的機械臂攜帶激光器沿預鋪料層長度方向運行。設置激光器加熱功率為1 000 W,激光橫移速度為10 mm/s,離焦量為0,使預鋪料熔覆于基底鋼板表面形成熔覆涂層,單道焊縫的熔覆時間為5 s,焊后空冷至室溫。激光熔覆作業過程中,采用側吹方式吹入純度為99.99% 的Ar 氣,對熔覆區域內的預鋪料進行保護,Ar 氣流量為20 L/min。調整熔覆工藝參數,在鋼板基底上制備出過渡平滑、熔覆層表面有均勻魚鱗紋、無氣孔和裂紋的激光熔覆層金屬。

1.5 金相試樣鑲嵌

沿熔覆層橫斷面切割截取激光熔覆試樣,將切割試樣置入ZXQ-50 型金相試樣鑲嵌機的樣品室中,裝填電木鑲嵌粉,在燒結溫度為120 ℃、升溫時間為25 min、降溫時間20 min 時鑲嵌電木塊試樣,試樣尺寸為 ?30mm × 10 mm。

1.6 分析測試

采用Rigaku D/Max-2500 型X-射線衍射儀對熔覆層橫斷面物相進行分析, 分析參數為: 掃描速度,15°/min;掃描范圍2θ, 30°~90°。制備金相試樣,用光學顯微鏡對其金相進行分析;并利用MAGELLAN 400掃描電子顯微鏡對試樣斷口和金相試樣表面形貌進行觀察, 同時對其元素分布進行線掃描分析。用HV-1000ZDT 維氏硬度儀測量樣品的顯微硬度。采用MRH 高速環塊摩擦磨損試驗機對激光熔覆涂層進行耐磨性測試,測試參數為:載荷壓力,200 N;摩擦球轉數,200 r/min;時間, 360 s。采用精度為萬分之一的電子天平對摩擦前后涂層的質量進行稱量,計算其磨損質量,考察對比涂層的耐磨性及摩擦系數。

2 實驗結果與分析

2.1 激光熔覆層的物相分析

激光熔覆層由熔覆區(cladding zone, CZ)、結合區(binding zone, BZ)和熱影響區(heat affected zone,HAZ)組成。通常情況下,Ni-Cr-B-Si 自熔性合金的激光熔覆層主要由初晶γ-Ni 與晶間的NiB、Ni3B、Cr23C6等多元共晶所組成[19-20]。但隨著焊接條件的改變,激光熔覆層的物相結構也會發生不同的變化。

圖2 為鍍Cr 后的金剛石SEM 形貌和XRD 圖譜。從圖2a 可以看出:由于包覆時增重量大(增重質量分數為100%),經過鍍覆處理的金剛石表面金屬鍍Cr層較厚,原料金剛石顆粒的臺階面及棱邊均被鍍覆金屬層所覆蓋,金剛石呈厚重圓鈍顆粒形態。結合圖2b可知,鍍覆的金剛石顆粒表面物相有金剛石、Cr7C3 和Cr。事實上,鍍覆金剛石形成了具有“金剛石?碳化物?金屬鉻”的“核?殼”結構,而且金剛石外層為“碳化物-金屬鉻”的雙殼層結構。這種雙殼層結構可對金剛石形成全封閉保護,保證金剛石在鍍覆的熱循環條件下不發生氧化及石墨化,從而始終保持金剛石自身的結構穩定。

圖3 是A、B、C 3 個激光熔覆涂層試樣的XRD 圖譜,可以看出3 種熔覆涂層除金剛石相外,主要有γ-Ni、Cr7C3、NiB、Ni3B、Cr23C6、Ni2Si、Cr7C3 等物相。其中:Cr7C3、NiB、Ni2B 和Ni3B 是高溫下熔覆層內部金屬與輕元素原位反應生成的硬質顆粒,這些硬質顆粒的生成可提升熔覆層的硬度和耐磨性。在實驗條件下,導熱系數極高的金剛石顆粒的加入,顯著影響了激光熔池的冷卻速度與物相的冷凝結晶過程,從而影響了熔覆層的組織結構與性能。試樣B 和試樣C 的XRD 圖譜中可觀察到金剛石峰,且未發現石墨峰和其他類型碳峰出現,表明熔覆層內部有金剛石結構存在。這是由于圖2a 所示金剛石的鍍層較厚,而且包覆完整的鍍層形成了“碳化物?金屬鉻”雙殼層結構,這種雙殼層組織可以很好地保護金剛石不受外部侵蝕而保持自身結構,可以發揮其超高的耐磨性能。隨著涂層中金剛石含量的增加,熔覆涂層的物相組織及結構形態也發生了進一步的變化。從試樣C 的XRD 譜圖中可以看出:激光熔覆層的組織除了有常規存在的Cr7C3、NiB、Ni2B、Ni3B 硬質相外,由于金剛石含量增加,進一步增大了熔池的冷卻速度,與試樣B 相比,熔池內部發生了部分γ-Fe 奧氏體向馬氏體的轉變,這也輔助提高了熔覆層的耐磨性。

2.2 熔覆層的金相組織特點

圖4 為試樣A、B、C 激光熔覆層的截斷面尺寸及宏觀金相形貌。從圖4 中可以看出:在相同的熔覆工藝條件下,試樣A 和試樣B 的熔深較大,而試樣C 的熔深較淺,但熔縫寬度增加。

圖5 為各個試樣熔覆層頂部、中部及底部區域熔覆層組織的局部放大金相形貌圖。從圖5 的金相照片中可以看出: 試樣A 熔覆層底部(圖5a) 以平面晶(planar crysta,PC)、等軸晶(equiax crystal,EC)和柱狀晶(columnar crystal,CC)為主,而熔池的中部(圖5b)和頂部( 圖5c) 則以EC 和枝狀晶( dendrite crystal,DC)構成的鎳基奧氏體組織及CC 為主;試樣B 熔覆層底部(圖5d)的CC 數量減小而EC 數量增加,且存在PC 組織;中部(圖5e)和頂部(圖5f)的γ-Ni 奧氏體則主要由EC 及DC 構成,同時含有少量CC。產生這一變化的原因是:一方面,數量眾多的金剛石顆粒分散分布于熔池金屬中,打亂/阻斷了CC 的生長,細化了CC 組織;另一方面,金剛石具備優異的導熱性,熔覆層中的金剛石縮短了熔池金屬冷凝結晶時間而使晶粒細小;同時,數量眾多的金剛石顆粒可以作為異質形核核心而促進等軸晶的生成,因而結晶組織中出現了相當數量的EC。而當Dh-k 金剛石的添加質量分數增到20%時,可以看出,受金剛石散熱能力強的影響,試樣C 的熔覆層寬度增大,但熔深減小、熔池底部變寬(圖4c)。同時,從圖5 中試樣C 的金相組織中可以觀察到:熔覆層底部(圖5g)除PC 以外,還產生了大量的針狀馬氏體(acicular martensite, AM)組織;同時,在熔池中部(圖5h)和頂部(圖5i)也均出現了相當數量的AM。可見,熔覆層中金剛石含量的進一步增加可以顯著提升熔覆層的冷卻速率,增大了熔覆層中上部區域的冷卻速度,使熔覆層內部組織發生了由γ-Fe 奧氏體向針狀馬氏體的轉變,冷卻速度越快針狀馬氏體轉變的數量越多。

2.3 金剛石在激光熔覆層中的存在形態

圖6 為試樣B 及試樣C 熔覆層斷口的SEM 形貌。從圖6a 可以看出:金剛石在熔池頂部、中部和下部均有分布,且被殼層金屬完整包覆,形態圓潤。此外,在試樣B 的熔覆融合線處出現裂紋,這是因為熔池底部母材側的冷卻速度快,存在數量較多的CC,降低了此區域組織的強度與韌性,在熔覆冷卻收縮應力的作用下發生開裂。然而,試樣C 熔覆層熔合線附近卻未產生裂紋(圖6b),這是由于隨著金剛石顆粒數量的增加,熔池底部的CC 數量減少,EC 數量增多,由此增強了熔池底部組織的強度與韌性,而在熔合線處未出現裂紋。

圖7 分別是試樣B、試樣C 熔覆層內部金剛石與基體結合的SEM 形貌,可以看出金剛石的組織結構保存十分完整,這表明金剛石的表面鍍層能夠很好地保護金剛石,可有效避免金剛石的石墨化及熱損傷,從而解決金剛石在激光高溫熱場中的結構生存與穩定難題。同時還發現:金剛石與基體金屬的交界區域未出現縫隙/裂紋,區域組織連續均勻,說明熔覆層基體金屬與金剛石之間的潤濕性較好,且基體金屬與Dh-k 金剛石間形成了良好的冶金結合。

2.4 熔覆層內部的元素分布

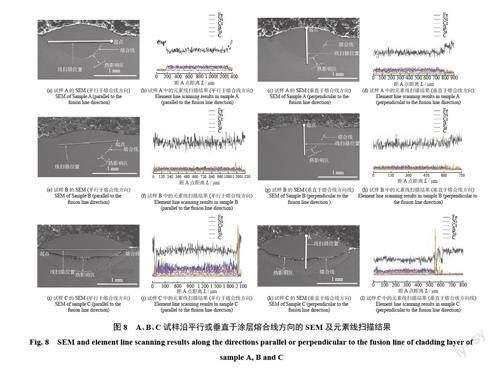

圖8 為A、B、C 試樣分別沿平行或垂直于涂層熔合線方向的SEM 及元素線掃描結果。從圖8a~圖8d可以看出,試樣A 的熔覆層中含有元素Fe、Ni、Cr、B、Si 和C。其中,從圖8a~圖8h 中可觀察到試樣A 和試樣B 熔覆層的各種元素分布較為均勻,表明在激光熔覆層中添加質量分數為10% 的Dh-k 金剛石后,并未影響熔覆層內部元素分布的均勻性。而從圖8i~圖8l 中發現:當Dh-k 金剛石的加入質量分數增至20% 時,熔覆層中碳元素的線掃描測試含量明顯增加,表明熔覆層中的金剛石數量增加。這也說明隨著熔覆層中金剛石含量的增加,熔池的凝固速度加快,有相當數量的金剛石來不及上浮擴散而留存于熔池底部,作為異質形核核心而起到了細化組織的作用。

2.5 金剛石添加量對熔覆層硬度和耐磨性的影響

圖9 為A、B、C 試樣熔覆層截面不同區域(頂部、中部和底部)的硬度測試結果,硬度測試以熔覆層弧形頂部為起點,同時沿中軸線及融合線方向分別進行測試,每隔50 μm 測試1 個硬度點。圖9 中試樣B 和C的熔覆層硬度平均值分別為1 054.5 HV 和994.0 HV,均較試樣A 熔覆層的硬度平均值651.0 HV 提高了50% 以上。此外,從圖9 還可以看出:在熔池頂部, B試樣的熔覆層硬度略高于試樣C 的硬度,這與不同含量金剛石對熔池的冷卻速度產生影響、反過來又影響金剛石在熔池中的分布狀態有關。金剛石添加量越多,金屬熔池的散熱能力越強,冷卻速度越快;同時,金剛石的密度小于熔池金屬的密度,金剛石在熔融金屬中會呈現出上浮聚集的趨勢。從金剛石的含量比較來看,試樣C 的金剛石含量較試樣B 的高出1 倍,其熔覆層熔池處于熔融狀態的時間要少于試樣B 的,這也就意味著處于其中的金剛石顆粒的擴散/上浮時間短,因而金剛石顆粒來不及上浮聚集,導致熔覆層頂部邊緣處的金剛石分布密度相對減少。相反,與試樣C 相比,試樣B 中的金剛石濃度相對較少,熔覆層熔池處于熔融液態的時間相對較長,金剛石顆粒有相對充裕的時間在熔池內部沿著垂直于熔合線的方向上浮并富集于熔池上部,導致熔池頂部處的金剛石濃度相對富集提高。因此,試樣B 的頂部表面硬度略高于試樣C 的。相反,試樣C 熔池底部的金剛石濃度高于試樣B 的,其相應的硬度也高于試樣B 的。

圖10 為A、B、C 試樣的摩擦磨損質量及摩擦系數測試結果。由圖10a 可知:在相同測試條件下,試樣C的磨損質量最少為17 mg,與試樣A 相比,其耐磨性提升了4.6 倍。由此可見,金剛石在熔覆層中起到了“硬質骨架”作用,顯著提升了熔覆層的耐磨性。由圖10b可知:隨著金剛石添加量的增加,金剛石在熔覆層中的絕對數量增多,在熔覆層頂部附近的分布密度也隨之增加,試樣C 的摩擦系數顯著減小,約比試樣A 的降低近50%。由于金剛石自身的摩擦系數小,將其加入熔覆層中,既可作為“硬質骨架”增強涂層耐磨性,又起到了類似固體潤滑劑的作用而降低熔覆層表面的摩擦系數,提升其耐磨性。

綜上,將細顆粒的金剛石微粉與Ni-Cr-B-Si 氣霧化合金粉末混配組合,采用激光熔覆技術將其熔敷于中碳鋼表面,制備出以金剛石為耐磨骨架的超耐磨熔覆涂層。通過對金剛石微粉實施大增重的表面鍍Cr處理,在金剛石表面形成連續、致密的碳化鉻化學鍵層,有效解決了金剛石在激光高溫場中易石墨化/氧化腐蝕及難以與熔覆層基體金屬間形成冶金結合的技術難點,所制備的激光熔覆涂層的耐磨性顯著提升,為采用增材制造技術制備具有超耐磨特性的金剛石?金屬涂層材料開辟了一條切實可行的技術路徑。

3 結論

(1)將細顆粒金剛石微粉作為硬質功能相加入Ni-Cr-B-Si 合金粉末中,采用激光熔覆技術在中碳鋼基體表面制備出高耐磨的熔覆涂層。

(2) 通過對細顆粒金剛石表面進行大增重(包覆的Cr 質量分數為100%)的鍍Cr 處理, 可有效保護金剛石在激光焊接高溫環境下不產生石墨化/氧化腐蝕,并可與熔覆層基體金屬間形成良好的冶金結合。

(3)金剛石加入熔覆涂層中,可顯著影響熔池金屬的凝固結晶環境,提升熔覆層的冷卻速度,改變其組織形態,細化組織晶粒。

(4)金剛石的加入可顯著提高Ni-Cr-B-Si 激光熔覆層的耐磨性,在Ni-Cr-B-Si 涂層中添加質量分數為20% 的鍍Cr 金剛石后,其耐磨性相比未添加時的提升了4.6 倍。

(5)金剛石在熔覆涂層中還可起到“固體潤滑劑”的效果,顯著降低涂層表面摩擦系數,提高涂層耐磨性。在Ni-Cr-B-Si 涂層中添加質量分數為20% 的鍍Cr 金剛石的熔覆涂層與不加金剛石的涂層比,其摩擦系數降低近50% 。

作者簡介

龐愛紅,女,1973 年生,助理工程師。主要研究方向:金剛石及其微粉的生產、加工、研發等。

E-mail:holddiamond@163.com

通信作者: 董書山,男,1966 年生,教授。主要研究方向:金屬預合金粉末、超硬功能材料及制品等。

E-mail:dongss@jlu.edu.cn

(編輯:王潔)