一種防皮帶跳齒的汽車漲緊器設計分析

邱麗恒,孫長勇,郭言杰,王 未,滕 昊,夏江洲

(山東華宇工學院機械工程學院,山東 德州 253000)

0 引言

隨著經濟快速發展,交通越來越便捷,使得汽車制造業蓬勃發展。汽車的正時皮帶是發動機的重要組成部分,發動機正時皮帶運行的好壞直接影響汽車的正常行駛。為了保證發動機正常工作,應定期檢查、調整發動機皮帶的張緊度[1]。皮帶漲緊器作用在汽車發動機的正時皮帶上,起著導向和漲緊的作用,使其始終處于最佳漲緊狀態[2]。但因汽車使用的環境、駕駛員的駕駛習慣以及產品的質量等問題,造成正時皮帶被拉長而跳齒、斷裂等,最終使正時不對,這樣會導致發動機點火提前或點火滯后、怠速不穩、加速無力、抖動、動力下降、無法啟動等現象,嚴重的時候會因為活塞上下往復運動的時間不對,氣門和活塞相互撞擊,導致氣門和活塞損壞,不僅帶來大量財產損失,還對駕駛員安全造成威脅。

正時皮帶作為發動機的“橋梁”,具有將發動機進氣、壓縮、爆炸和排氣四個過程而獲得的動力傳遞給其他構件的功能。而漲緊器對皮帶起導向和張緊的作用,防止皮帶松動,使傳動更加可靠,能減小皮帶的振動,有效地降低發動機噪聲,延長零件的使用壽命,保證發動機的正常工作[3]。傳統發動機皮帶漲緊器的出現,一定程度上延長了正時皮帶的使用壽命,但仍存在許多問題:

(1)只能調節皮帶單邊受力。正時皮帶是連接曲軸與凸輪軸的唯一途徑,單側調節受力,皮帶負荷大,不僅保持不了受力平衡,而且加大了皮帶跳齒、斷裂的速度。

(2)維護成本高。正時皮帶斷裂時,若發動機處于打開狀態且皮帶被咬住,同時發動機停運或發動機處于空轉狀態時,僅損壞正時皮帶本身;如若非以上兩種情況,則會損壞其他部件,甚至損壞發動機,不僅更換造成大量財產損失。

(3)安裝不便。傳統漲緊器安裝不方便,需專門人員安裝,增加安裝費用。

(4)功能種類少。僅起著調節正時皮帶單側受力作用,并無其他拓展功能,功能單一。

目前國內外對皮帶漲緊器的研究仍處于初級階段,有較大的發展空間。比如,博格華納VFT(Variable Force Tensioner)僅是通過改善漲緊器內部結構減小其阻尼特性,一定程度上減低皮帶受力;溫州薩博汽車零部件有限責任公司通過增加連接柱改進皮帶漲緊器,解決皮帶容易變形的問題,減少噪音。并沒有直接對上述漲緊器存在的問題直接進行解決。

本文旨在提供一種結構簡單、便于安裝和可自主設定預緊壓力的能防止正時皮帶跳齒的漲緊器。該漲緊器在汽車發動機正常運轉過程中能根據預設張緊力,調節正時皮帶兩側的預緊壓力防止正時皮帶跳齒,同時能判斷正時皮帶是否需要更換且報警。既減少因漲緊器存在上述問題而造成的財產損失,又保證駕駛員駕駛安全。

1 防皮帶跳齒的智能漲緊器設計

1.1 漲緊方式選擇

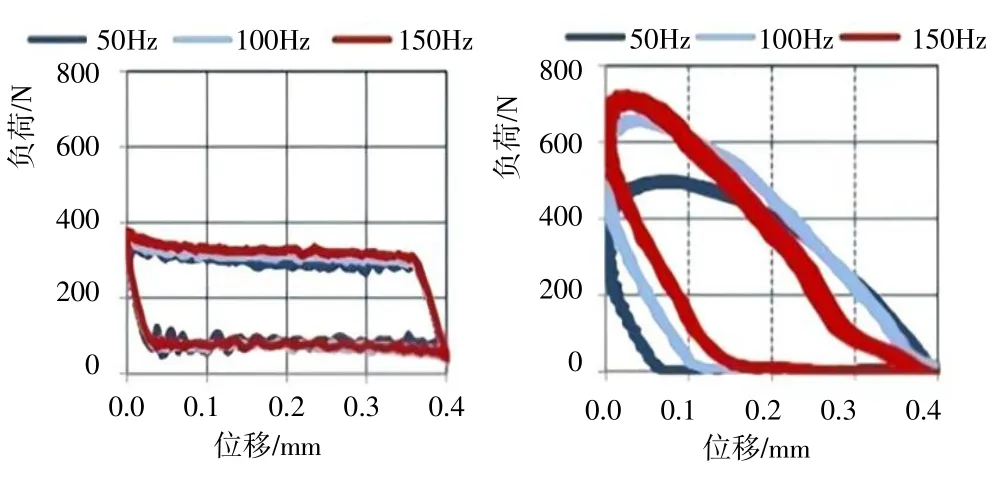

漲緊器一般分為油壓與機械兩種漲緊方式,都可以自動地對正時皮帶進行調節。兩種方式的主要區別在于兩者對激勵頻率(發動機轉速)的敏感性。如圖1所示,油壓張緊器在低頻激勵下,高壓腔體積變化緩慢,腔內壓力相對平穩,機油介質能夠較為輕易地經由阻尼油槽和柱塞間隙路徑泄出,此時液壓系統阻尼效果并不明顯,整體阻尼特性與純彈簧作用張緊器類似。而機械張緊器輸出則相對穩定,不受激勵頻率、填充介質、溫度壓力影響,設計時能夠貼合發動機減振需求。但由于油壓漲緊方式較平穩、反應快、沖擊小,操作簡單方便,省力,易實現自動化,可以自動潤滑,因此使用壽命較長。因功率損失等原因所產生的熱量可以由流動著的油液帶走,所以避免了局部溫升現象等優點。因此,智能漲緊器選擇油壓漲緊作為設計的漲緊方式。

圖1 機械漲緊與油壓漲緊阻尼特性對比[4]

1.2 裝置組成

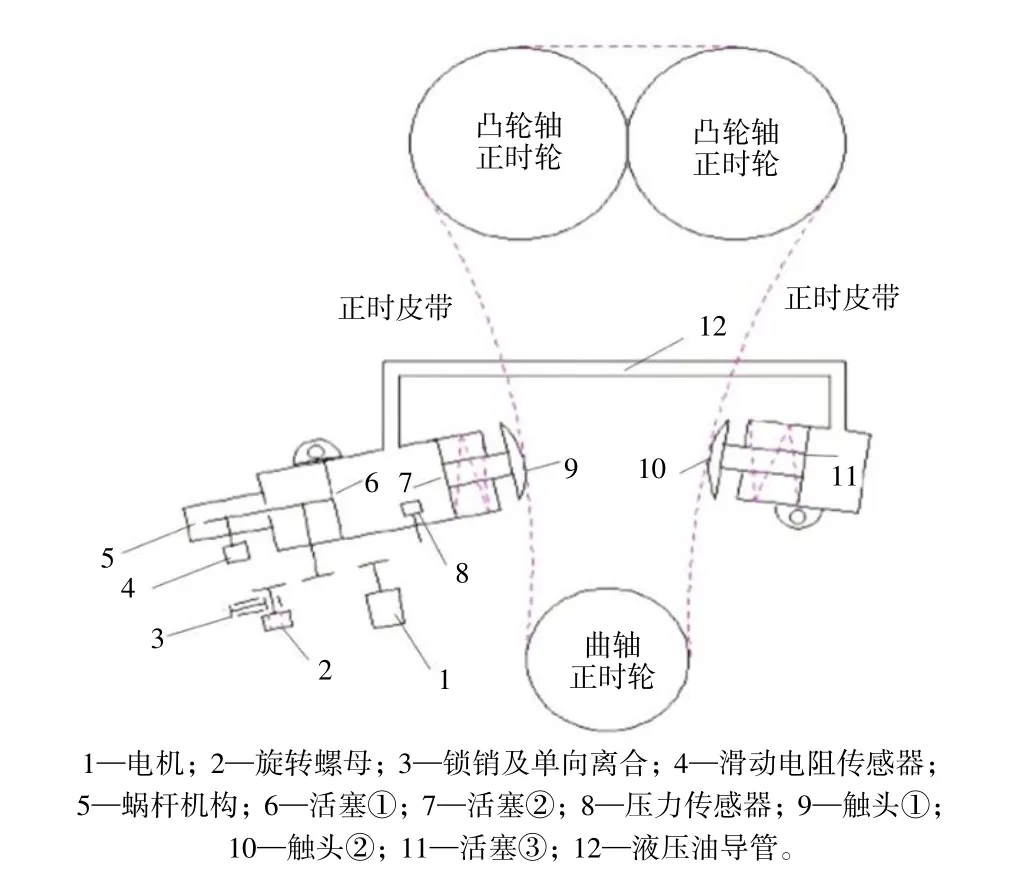

設計的防止發動機正時皮帶跳齒的智能漲緊器主要由控制單元、功能開關、報警器、壓力電阻傳感器、電機、液壓油導管、智能漲緊器主體組成,如圖2所示。智能漲緊器主體主要包括:固定孔、蝸桿機構、齒輪機構、旋轉螺母機構、觸頭、活塞、滑動電阻傳感器、壓力傳感器和電機等。

圖2 皮帶漲緊器設計結構

其中,控制單元采用STM32 單片機,安裝在汽車上;電機用于通過齒輪機構驅動蝸桿旋轉,當發動機正時皮帶被拉長后推動活塞右移動,從而保證漲緊器內部液壓油的壓力。如圖3 所示,旋轉螺母機構包括旋轉螺母、軸、齒輪、單向離合器和鎖銷,同時在旋轉螺母的軸上安裝有單向離合器,單向離合器殼體外圓上有多個孔,當鎖銷通過漲緊器主體上的鎖銷孔插入單向離合器殼體外圓上的孔內時,單向離合器殼體與皮帶漲緊器主體變為一體,旋轉螺母機構可以順時針在單向離合器內轉動,逆時針不能轉動;當旋轉螺母時可通過軸和齒輪使蝸桿機構蝸桿正反旋轉,從而方便正時皮帶的拆卸或調整預緊壓力。滑動電阻傳感器可以根據預設壓力值判斷正旋時皮帶被拉長情況,最終判定其是否需要更換;蝸桿機構調節正旋時皮帶兩側的預緊壓力,使正旋時皮帶的齒與正旋時齒輪的槽正常嚙合;壓力傳感器用于檢測液壓腔內液壓油的油壓,把檢測到的油壓轉化為信號傳遞給控制單元。為保證測量結果的準確度,選擇更為精確的數字壓力傳感器MPM3801;液壓油導管用于連接左右智能漲緊器主體的內部液壓腔。報警器用于警示作用,當控制單元得到異常信號進行報警警示,提醒駕駛員,安裝在汽車上。

圖3 單向離合器、鎖銷、鎖銷孔的位置

1.3 具體工作過程

如圖4,在安裝智能漲緊器時,拔下單向離合器鎖銷,使旋轉螺母旋轉,緊固螺栓。再將鎖銷通過鎖銷孔插入單向離合器殼體外圓上的孔內,使單向離合器殼體與智能漲緊器主體變為一體及智能漲緊器內部液壓壓力保持穩定。在控制單元設定預緊壓力,打開開關。

當發動機正常運轉時,正時皮帶會不斷被拉長,從而導致觸頭與正時皮帶之間的預緊力減少。首先,壓力傳感器獲得液壓油壓力減少的信號,并將信號傳遞給控制單元。然后,控制單元接收信號,控制電機旋轉,通過齒輪機構旋轉帶動渦輪旋轉,直至壓力傳感器檢測到液壓油壓力信號與初始信號相同時,停止運動,保持兩側壓力穩定。同時,滑動電阻傳感器先檢測漲緊器蝸桿的位置信號,當蝸桿超過預設壓力時產生信號,將其傳遞給控制單元,控制單元判定其需要更換,將信號傳遞給報警器報警提醒駕駛員。

2 實驗驗證

2.1 智能性驗證

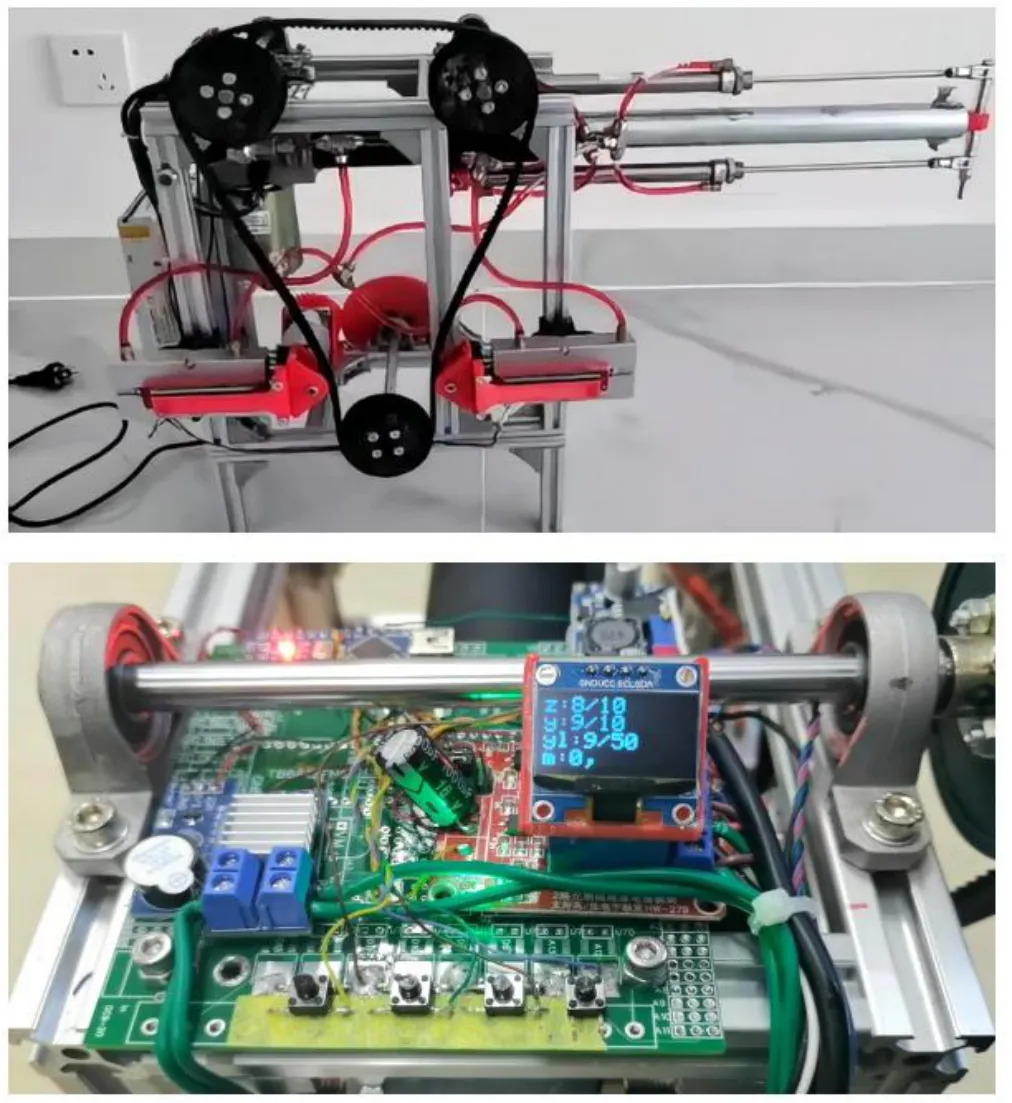

基于以上設計完成的汽車漲緊器實物如圖5 所示,進行其智能性檢驗:

圖5 汽車漲緊器實物

首先接通電源,漲緊器自檢環啟動,報警器發出蜂鳴聲,啟動正常。此時顯示器出現示數,分別為左側漲緊裝置位置、右側漲緊裝置位置、皮帶壓力、模式。按鈕分別為模式按鈕、按鈕1、按鈕2、電機控制按鈕。

當漲緊器處于模式1 時,手動調節皮帶兩側預緊壓力,長按按鈕1 皮帶收緊,長按按鈕2 皮帶拉長。

將漲緊器調至模式2,通過調節按鈕1、2 的壓力值大小設定預設壓力值,確認后,漲緊器能自動調節壓力直至達到與預設壓力值一致停止,此時皮帶兩側壓力值保持一致,未見因皮帶受力不均或過松等導致其跳齒。

調至模式3,調節按鈕1、2 設定左右兩漲緊器位置大小為預設位置信號,當漲緊器超出預設位置時,或皮帶磨損、拉長模擬皮帶跳齒情況時,報警器皆報警。其證明該漲緊器智能性。表明本文的設計有效。

2.2 可靠性驗證

基于以上設計完成的智能漲緊器實物如圖5 所示,對試驗樣車進行漲緊器樣件更換,并設定一致預緊壓力,進行整車道路可靠性驗證:

(1)試驗準備。成立道路可靠性試驗小組,明確落實其責任制度,確定整車道路可靠性試驗目標,做好試驗樣車的準備工作;根據國家有關標準完成試驗樣車整車稱重、核心構件保養、輪胎定位等工作,做好信息與圖片記錄工作;根據整車試驗內容科學選擇試驗設備與儀器,如經濟性試驗必備設備有Vbox、油耗儀等[5]。

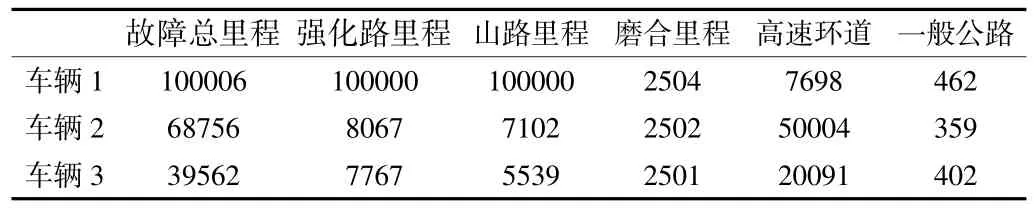

(2)試驗操作。控制發動機出水溫度和油溫度在80 ~90℃、50 ~90℃之間;在風速低于3 m/s,氣壓在99 ~102 kPa 的晴天,干燥、清潔的道路進行試驗。利用變速器設定檔位,勻速進入,到達試驗路段后,油門踩到底進行加速行駛,直至發動機皮帶漲緊器報警,查看整車里程并多次實驗記錄。整車驗證里程如表1所示[6]。

表1 汽車漲緊器整車驗證里程表

可見,通過智能漲緊器,在高于7000 km 的強化路試驗過程中樣車都未再出現皮帶斷裂跳齒情況。

3 結語

防止皮帶跳齒的發動機智能漲緊器屬于汽車零部件領域,是對于現有傳統汽車漲緊器的進一步完善與拓展性開發。能夠智能調節正時皮帶兩側壓力,對防止皮帶斷裂、跳齒起著重要作用。同時該智能漲緊器還能夠安裝報警器,及時提醒駕駛員,減少財產損失。本設計保證汽車駕駛的安全,順應時代對于安全要求的提高,具有廣闊的發展前景。