基于遞推最小二乘法的閥控缸液壓系統控制策略*

張海洋,梁 全,王志科,徐 威

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 引 言

閥控缸液壓系統是電液伺服[1]系統的一個重要分支。因具有輸出功率大、響應速度快、系統剛度大等優點,閥控缸液壓系統在液壓機器人、主動懸架等產品設備上得到了廣泛應用[2-3]。

由于閥控缸液壓系統具有非線性、時變性的特點,其中的非線性因素和參數時變性嚴重影響了系統的控制性能[4-5]。通常閥控缸液壓系統采用PID控制[6-7],而傳統PID控制無法用于實時調節參數,不能有效地對非線性系統進行位置控制。因此,研究閥控缸液壓系統的非線性控制策略具有重要意義。

反步法是魯棒性較強的一種非線性控制方法,特別適合應用在高階參數嚴反饋形式的系統中[8-9]。但反步法的控制效果高度依賴系統的動態模型及參數的準確性,通常要結合自適應控制或采用系統辨識方法,才能獲得系統精確的模型參數。

為此,眾多學者在這些方面做了許多研究工作。LI Shu-jiang等人[10]在有無自適應律情況下,對雙非對稱液壓缸伺服系統的控制性能進行了對比仿真,并指出,具有自適應律的控制算法魯棒性更優;但經仿真試驗得出的結果缺乏物理實驗的驗證。王坤等人[11]設計了一種自適應反步滑膜控制器,借此對電液力加載系統進行了仿真實驗,實驗結果證明,該控制器提高了力加載控制精度;但控制器未考慮實際噪聲等因素,沒有解決傳統反步法微分難求的問題。LEE K H等人[12]提出了一種用于電液伺服系統前饋位置控制的在線辨識算法;但由于其采用線性控制方法,其實際應用范圍受到了較大的限制。劉匯等人[13]為提高某重型機械臂驅動的電液系統控制精度,提出了一種采用神經網絡算法辨識外部動態負載和離線辨識系統內部慢時變參數的方法,并根據辨識結果進行了反步法控制器設計,實驗結果表明,反步法控制器提高了機械臂的位置跟蹤精度;但采用虛擬控制器控制實物,存在較嚴重的軟、硬件環境不匹配的問題。SHEN Jin-xing等人[14]將模糊算法引入更新帶遺忘因子的RLS算法中,提出了基于Hammerstein模型的自適應辨識算法,通過對挖掘機電液伺服系統的控制試驗,證明了自適應辨識算法的可行性;但由于模型忽略了關鍵參數的時變特性,導致控制試驗仍存在較大的誤差域。

然而,針對反步控制算法迭代計算產生的“微分爆炸”情況,學者們進一步提出采用動態面控制對反步法進行改進。

LIU Yong-hua等人[15]提出了一種自適應動態曲面控制方法,對每一步反步法設計都引入了一階滑動濾波器;但對于高階的被控系統,則需要采用真實控制器進行驗證。劉榮貴等人[16]為保證多電機伺服系統同步控制誤差收斂,采用了動態面控制技術以改進傳統反步法,減少了微分計算復雜性,通過將其與有限時間控制結合,實現了位置和速度的同步跟蹤目的;但上述同步控制的研究缺少了實物的支撐。

綜上所述,采用辨識算法獲得閥控缸液壓系統的模型參數,并將辨識獲得的模型參數應用在控制算法中,往往會獲得更好的控制效果。但鑒于以上文獻主要是采用仿真手段開展的研究,所以需要引進半實物仿真技術對控制算法進行試驗驗證。

為此,筆者推導適合閥控缸液壓系統參數辨識的非線性狀態空間模型,引入RLS算法對模型參數進行在線估計,提出基于RLS的反步法動態面控制策略,設計一種半實物仿真平臺(基于Linux實時操作系統、工控機和研華USB-4704數據采集卡),對基于RLS反步法動態面控制策略的正確性和可行性進行驗證。

1 閥控缸液壓系統狀態空間模型

1.1 系統描述

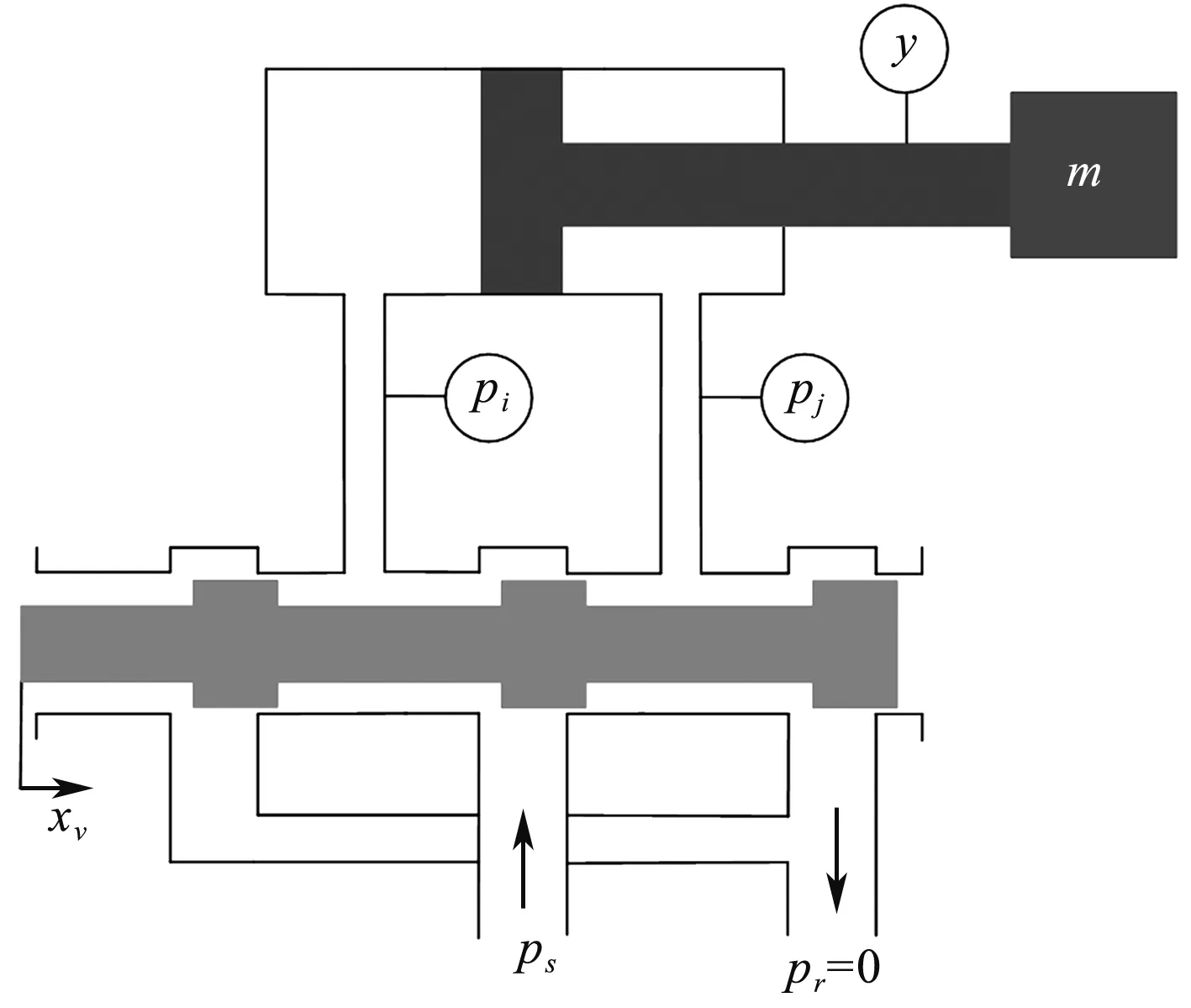

筆者選定閥控非對稱缸系統為研究對象。其中,位移和壓力傳感器可反映出系統液壓缸位移、左右腔室的壓力,液壓缸活塞受力符合牛頓第二定律;考慮系統受到的負載由質量、彈簧和黏性阻尼所組成[17],伺服閥為理想的零開口四通滑閥,節流邊口是匹配和對稱的。

閥控缸系統位置控制原理如圖1所示。

圖1 閥控非對稱缸系統位置控制圖

1.2 系統狀態空間模型

(1)

則閥控缸液壓系統狀態空間模型可表示為如下形式:

(2)

其中:

(3)

(4)

式中:Ai,Aj為活塞左右腔室的有效面積;m為活塞和負載質量;b為黏性阻尼系數;kc為彈簧剛度;Ff為負載力;βe為液壓油液體積彈性模量;Cd為流量系數;CL為液壓缸內泄漏系數;V01,V02為液壓缸左右腔室初始體積;ωn為滑閥的固有頻率;ξn為滑閥的阻尼比;kv為滑閥閥芯的電流增益;u為滑閥輸入信號。

2 遞推最小二乘法

由式(2)可得,閥控缸液壓系統模型參數存在著時變性,這將導致許多控制策略在動態控制時存在精度較低的問題(例如非線性反步法控制)。因此,筆者將RLS算法應用于系統模型參數辨識研究中,將RLS辨識獲得的參數應用于反步法控制,以期獲得更好的系統控制效果。

RLS算法主要利用遞推公式對系統模型參數進行在線修正[18]。筆者將式(2)轉化為最小二乘矩陣形式表示如下:

Y=Ψθ

(5)

其中:

(6)

(7)

θ=[θ21-θ22-θ23-θ24-θ25θ31-θ32-θ33-θ41θ42θ43]T

(8)

對式(5)進行N次觀測,并整理成為:

YN=ΨNθ

(9)

其中:

YN=[Y(1)Y(2) …Y(N)]T

(10)

ΨN=[Ψ(1)Ψ(2) …Ψ(N)]T

(11)

定義殘差向量εN,即:

εN=YN-ΨNθ

(12)

最小二乘估計就是使殘差量的平方和最小,求解參數估計值,即:

(13)

在式(13)基礎上,建立RLS遞推公式為:

(14)

3 基于RLS反步法控制器

3.1 閥控非對稱缸系統控制模型

根據文獻[19],筆者對式(2)定義新的狀態變量,表示如下:

(15)

式中:n為液壓缸左右腔有效面積比,n=θ22/θ21。

因此,基于參數辨識的閥控非對稱缸系統控制模型方程可簡化表示如下:

(16)

其中:

(17)

(18)

3.2 基于RLS反步法動態面控制器設計

由于反步法使用李雅普諾夫穩定性理論作為控制器的設計準則,因此,閥控非對稱缸系統反步法控制器具有較強的魯棒性[20]。其設計原理可歸結為:將具有參數嚴反饋形式的高階非線性系統簡化為幾個子系統,通過構建子系統的李雅普諾夫函數,實現整個系統的漸近穩定性目的。但在控制律設計過程中,會進行反復求導,系統階次越高,微分越難求,此時就會產生“微分爆炸”現象。

為此,筆者將動態面技術引入反步法控制器的設計中。

定義子系統x1的誤差量為:

e1=x1-x1,d

(19)

式中:x1,d為系統期望位移。

對式(19)求導,即:

(20)

定義李雅普諾夫函數為:

(21)

虛擬控制量為:

(22)

筆者采用一階低通濾波器對式(22)進行濾波處理,并將誤差表示如下:

(23)

式中:τ2為濾波器時間常數;x2f為濾波器輸出;r2為濾波器誤差。

對式(21)求導,即:

(24)

根據式(19)~式(24)的推導過程,以此類推,整個系統進行李雅普諾夫函數求導,可得:

(25)

式中:ki為大于零的正數。

最終,筆者設計得到的閥控非對稱缸系統反步法動態面控制器表示如下:

(26)

4 半實物仿真試驗

4.1 仿真平臺總體設計

半實物仿真是控制算法在調試驗證時,通過仿真接口將虛擬的被控對象和部分外部真實硬件設備連接在一起,進行試驗[21]。

為此,筆者采用在芯盛美工控機中建立的閥控缸液壓系統仿真模型替換真實被控對象,選取3張研華USB-4704數據采集卡作為數據傳輸接口和真實物理控制器;以Linux系統加PREEMPT_RT實時補丁為軟件環境,搭建了半實物仿真實時控制平臺。

具體的半實物仿真試驗平臺如圖2所示。

圖2 半實物仿真試驗平臺

半實物仿真平臺的具體工作過程為:在芯盛美工控機上調用四階龍格-庫塔算法,對狀態空間方程描述的閥控缸液壓系統微分方程組進行數值求解,求解結果由編號為2和3的研華USB-4704數據采集卡的模擬量輸出端口輸出;在實時定時器的控制作用下,物理控制器讀取動態求解部分的狀態變量,進行非線性實時控制。編號為4的研華USB-4704數據采集卡的模擬輸入端口用于讀取物理控制器的反饋控制信號,并應用于閥控缸系統的輸入信號,完成一次閥控缸液壓系統位置閉環控制過程,然后循環上述過程,直至試驗結束。

上述物理控制器分別運行了RLS辨識算法和反步法動態面控制算法。

4.2 仿真實時性驗證

如果在規定的試驗時間內,半實物仿真不能準確無誤地完成系統微分方程解算、數模信號采集和轉換任務,則半實物仿真就不能還原被控系統真實的響應狀態。

因此,半實物仿真應具有高實時性的試驗環境[22-23]。

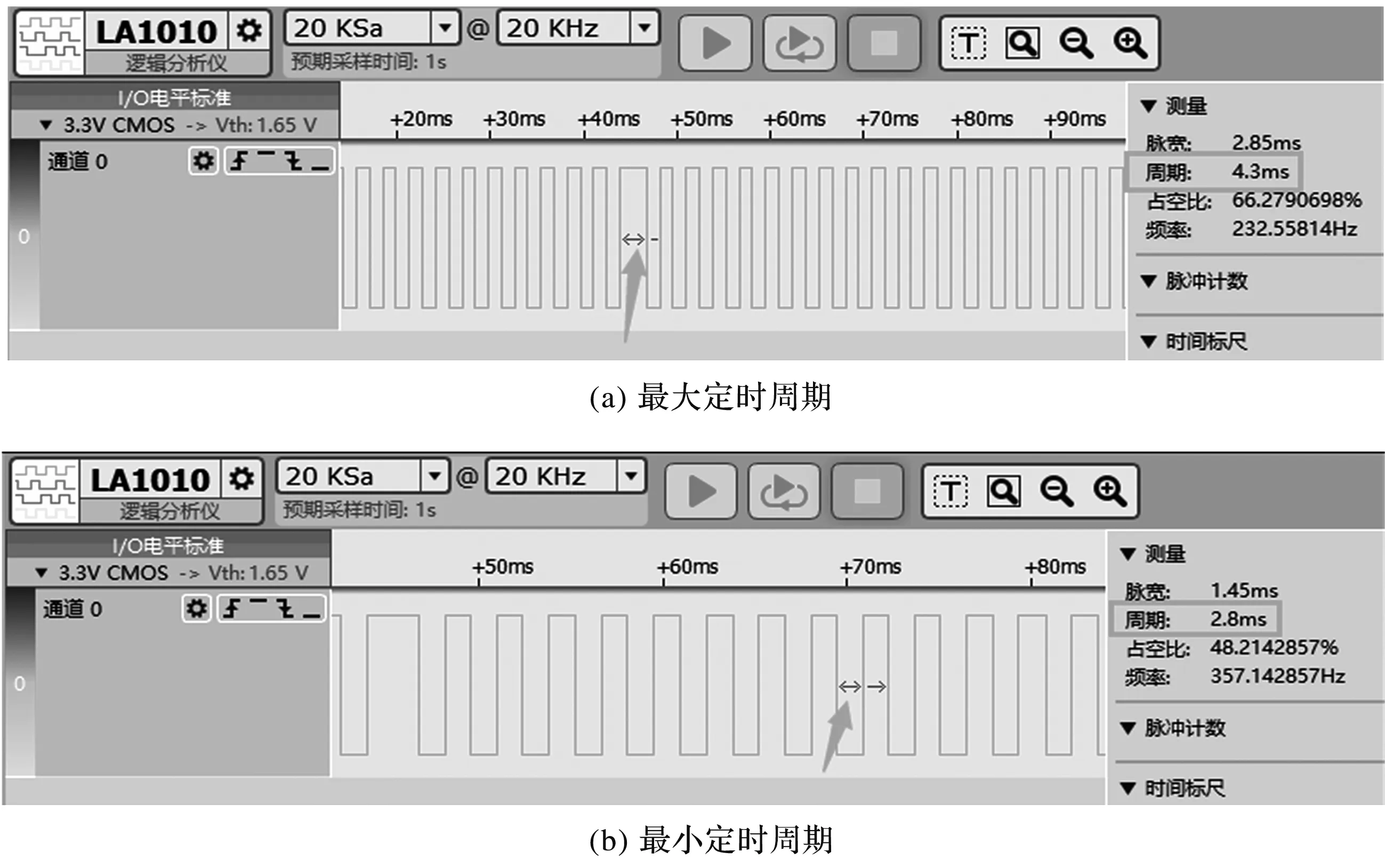

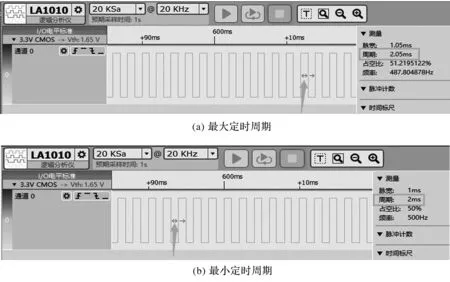

筆者在Linux系統中加入PREEMPT_RT內核補丁,采用LA1010邏輯分析儀測試搭建的半實物仿真平臺實時性。

試驗測試環境為Windows和改造后的Linux操作系統,其中Windows操作系統采用Query Performance Counter高精度定時器,改造后的Linux操作系統采用clock_nanosleep高精度定時器,設定2種定時器的定時周期為1 ms,則方波信號周期為2 ms,觀察各自的延時情況。

Windows系統定時器試驗結果如圖3所示。

圖3 Windows系統下定時器測試圖

改造后Linux系統定時器試驗結果如圖4所示。

圖4 改造后Linux操作系統下定時器測試圖

圖3測試情況中,在Windows操作系統環境下,盡管絕大多數方波信號的定時周期都接近2 ms,但最大定時周期高達4.3 ms,最小定時周期為2.8 ms,即Windows發出的生成周期脈沖數據不夠穩定可靠,不能用于半實物仿真試驗。

圖4測試情況中,在改造后的Linux操作系統環境下,生成的方波信號是十分均勻對稱的,最大定時周期高達2.05 ms,延時率較Windows系統減少了112.5%,最小定時周期為2 ms,延時率較Windows系統減少了40%。

由此可以證明,打入PREEMPT_RT實時內核補丁的Linux系統是一個實時性操作系統,在該實時操作系統下得到的半實物仿真試驗數據滿足實時性需求。

4.3 半實物試驗與結果分析

4.3.1 參數辨識試驗

在對閥控非對稱缸系統模型參數辨識試驗中,輸入信號u=sin(2πt)V,仿真時間為t=4 s,采樣周期為1 ms。

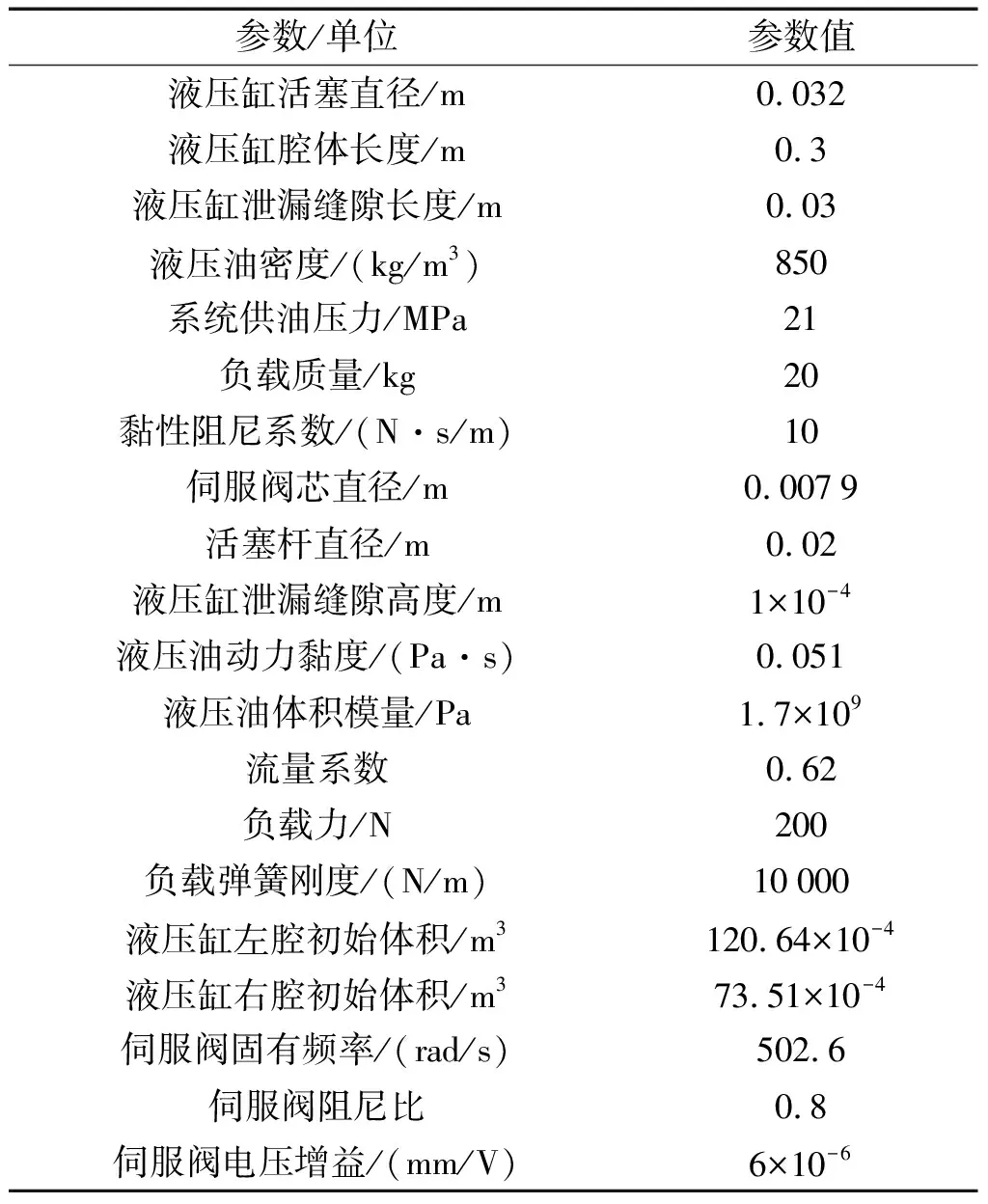

閥控非對稱缸系統仿真參數如表1所示。

表1 閥控非對稱缸系統基本參數

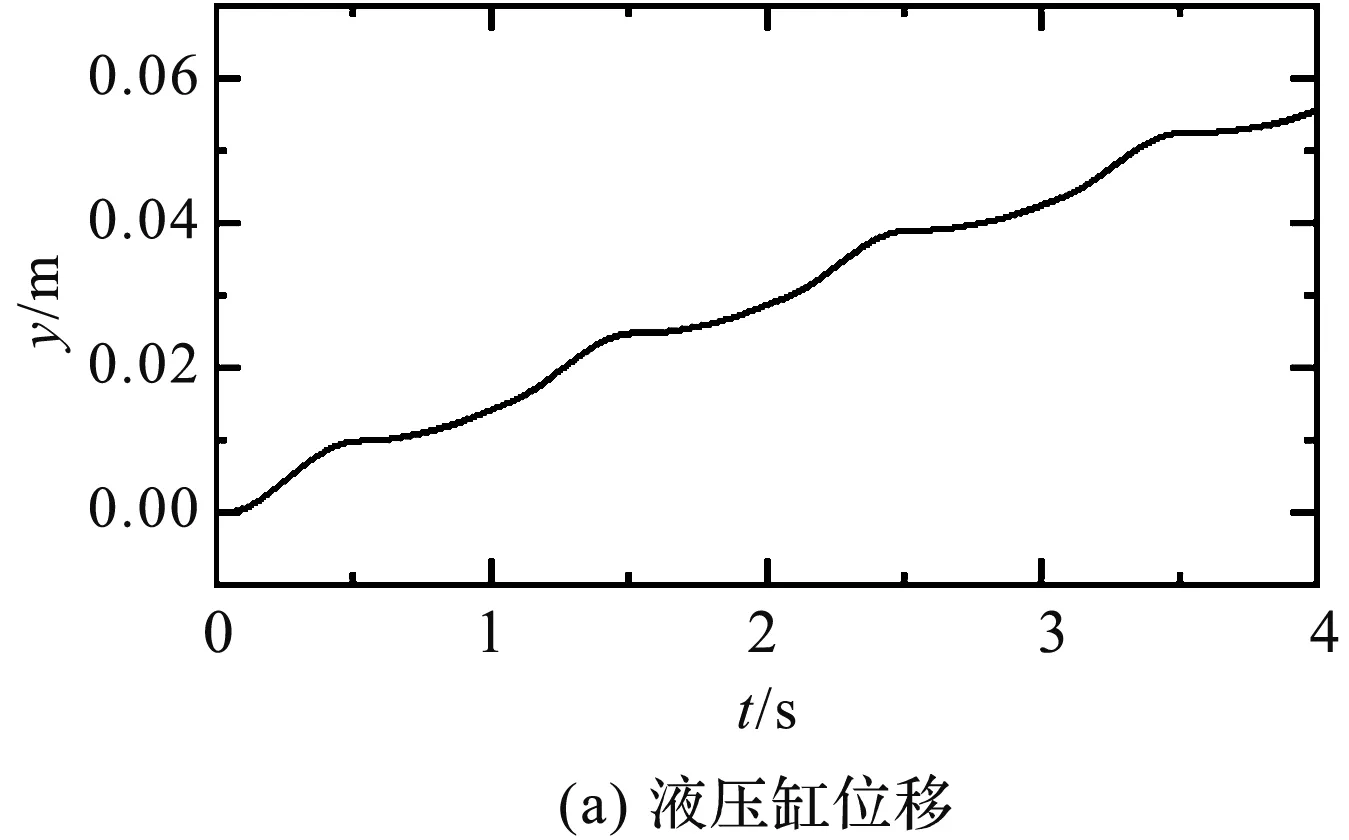

閥控非對稱缸系統的主要狀態變量通過研華數據采集卡的模擬量輸出端口進行輸出,輸出的模擬量數據如圖5所示。

圖5 模擬量端口輸出數據

根據式(3)、式(7)和圖5輸出的數據,筆者對式(2)中模型參數進行了辨識試驗。

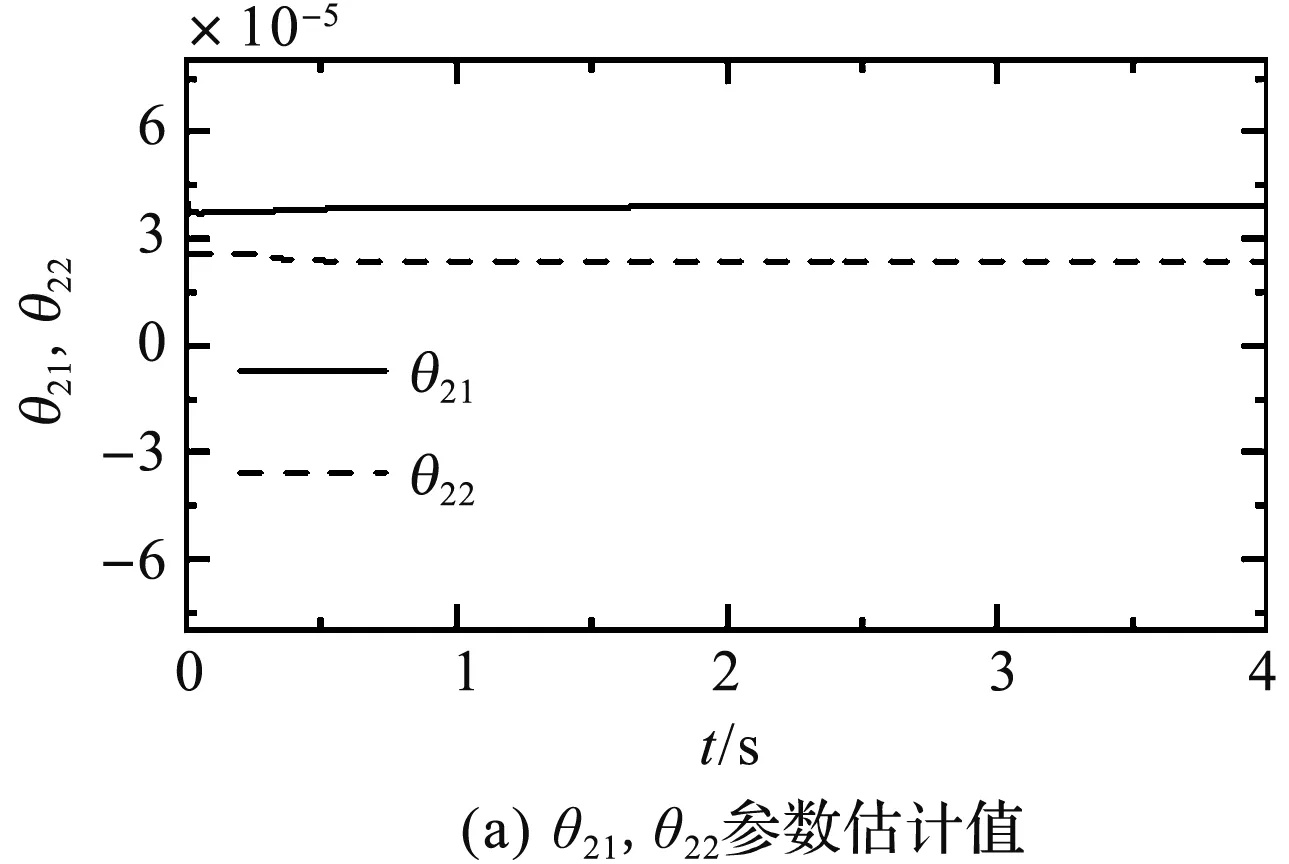

筆者采用RLS算法獲得的待辨識參數迭代曲線,如圖6所示。

圖6 待辨識參數迭代曲線

從圖6參數迭代曲線可知:采用RLS算法辨識系統模型參數時,參數迭代曲線迅速收斂至穩定狀態。

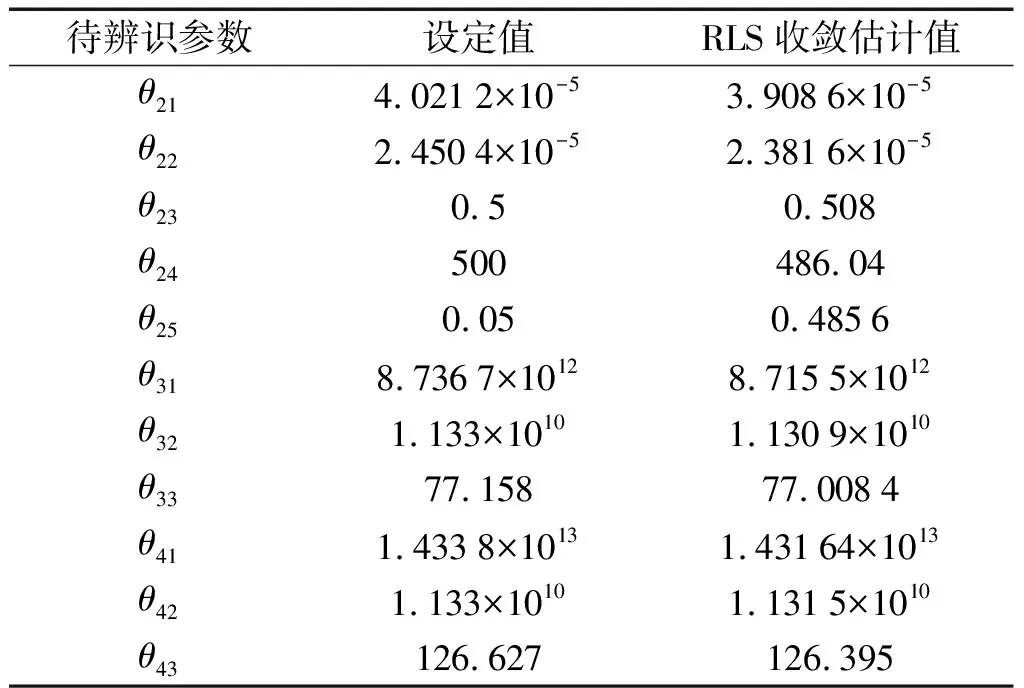

筆者將待辨識參數收斂值與設定值進行對比,結果如表2所示。

表2 閥控非對稱缸系統RLS辨識收斂值

從表2辨識的結果可知:RLS算法具有較高的辨識精度,因此,可以將辨識獲得的模型參數應用于反步法動態面控制試驗中。

4.3.2 反步法動態面控制試驗

在對閥控非對稱缸系統RLS反步法動態面控制試驗中,期望位移信號為y=0.01sin(2πt)V,仿真時間為t=4 s,采樣周期為1 ms;將濾波器時間常數調試為τ2=τ3=τ4=τ5=0.001,反步法控制器的5個控制系數調試為k1=600,k2=400,k3=440,k4=100,k5=100。

同時,為了驗證基于RLS反步法動態面控制策略的有效性,筆者將其與常規PID控制進行了比較,PID控制器的3個控制系數分別整定為kp=4 000,ki=0,kd=10。

2種控制策略的期望位移、輸出位移如圖7所示。

從圖7(b)位移跟蹤曲線可知:RLS反步法控制的輸出位移更加貼近系統預設位移信號,相較于PID控制,前者更能實現頻繁往復運動的響應跟蹤目的。

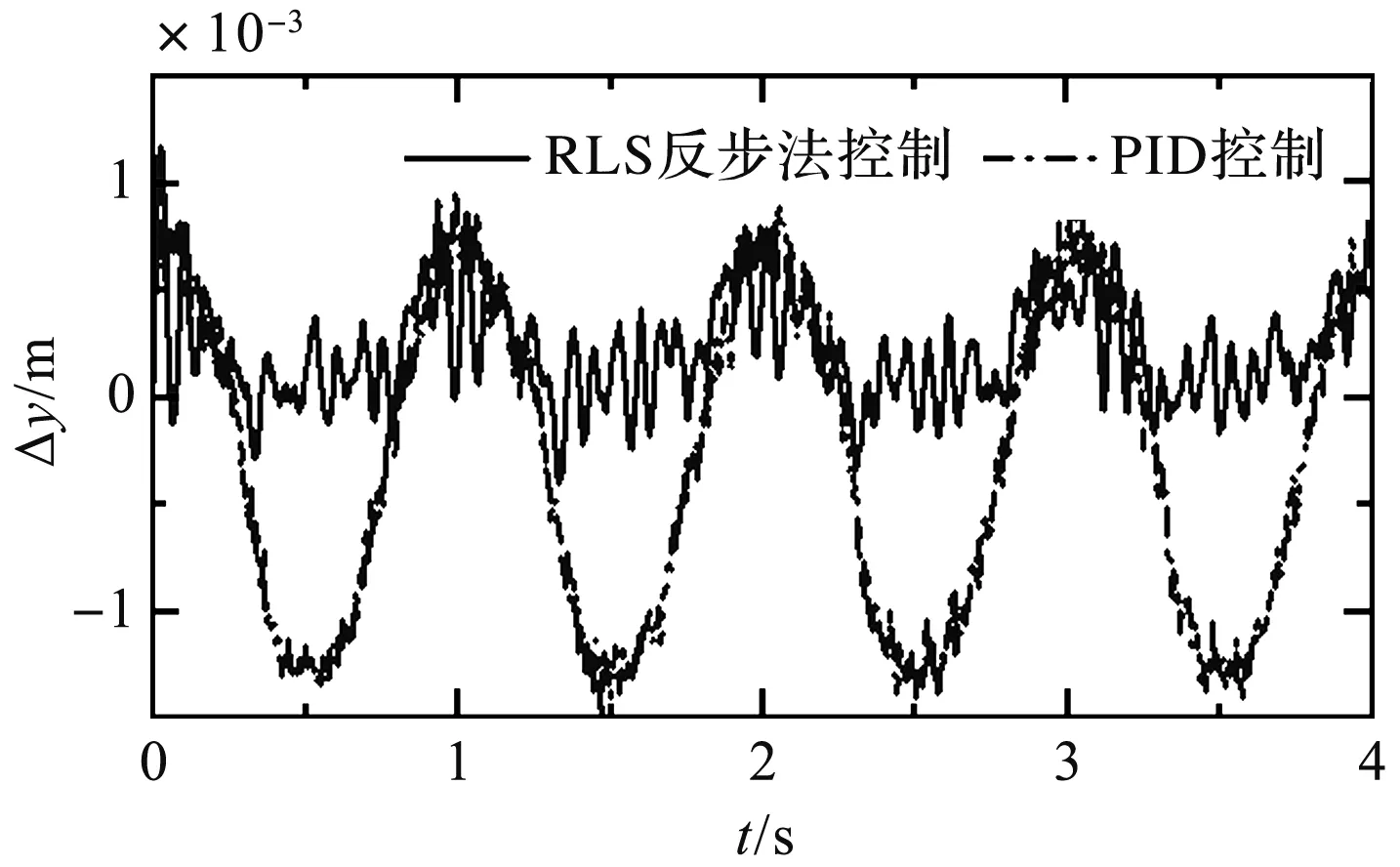

2種控制策略的期望位移、輸出位移之間的位移誤差Δy曲線如圖8所示。

圖8 RLS反步法控制與PID控制位移誤差曲線圖

從圖8位移誤差曲線可知:采用PID控制非對稱缸時的最大位移誤差為1.4 mm,很難有效地跟蹤期望位移,系統響應速度緩慢;而采用基于RLS反步法控制系統時,雖然該控制算法在初始階段位移跟蹤誤差略大于PID控制方式,但隨著受控系統趨于穩定狀態,其控制效果相比于前者有較明顯的提高,最大位移誤差僅為0.38 mm,控制精度提高了72.9%。

由于非對稱缸左右兩腔的有效面積不對稱,使得液壓缸正、反運動換向時,存在液壓力突變的現象,尤其是液壓缸反向運動切換為正向運動的過程,采用PID控制時非對稱缸的最大位移誤差為0.94 mm,而采用基于RLS反步法控制系統時,最大位移誤差為0.75 mm,控制精度相比于前者提高了20.3%。

綜上所述,無論閥控非對稱缸系統處于穩定狀態還是正、反運動換向的過程,基于RLS反步法控制都比PID控制具有更高的位移跟蹤精度,證明基于RLS反步法動態面控制策略的正確性和可行性。

5 結束語

閥控缸液壓系統存在建模不準確、動態控制精度較低和控制算法調試困難的問題,為此,筆者提出了一種基于遞推最小二乘法(RLS)的反步法動態面控制策略,并采用半實物仿真平臺對其控制算法進行了調試驗證。

筆者首先推導了閥控缸液壓系統非線性狀態空間模型,采用RLS對模型參數進行了估計,在反步法理論基礎上,引入動態面控制技術,設計了基于RLS反步法動態面控制器;搭建了系統半實物仿真平臺,進行了Linux系統實時性驗證、閥控非對稱缸系統參數辨識、基于RLS反步法動態面控制和PID控制試驗。

研究結論如下:

1)在硬件設備邏輯分析儀下,試驗測得Linux系統發出的最大、最小周期控制信號的延時率都優于Windows系統,證明改造后的Linux系統可以為半實物仿真平臺提供精確的定時控制需求;

2)半實物仿真的試驗結果表明,RLS算法能用于實時獲得系統模型參數,辨識的結果具有較高的準確性;筆者所設計的基于RLS反步法動態面控制器獲得了比PID控制更好的動態運動軌跡,達到了預期的控制效果。

后續研究中,筆者將該控制算法移植到真實設備中,進一步對真實的閥控缸液壓系統設備進行控制,探討這一控制算法的實際應用性。