超高混凝土塔施工關鍵技術研究及應用

王銳,彭鵬,李育才,劉益鋒,談磊

(1.中交第二航務工程局有限公司,湖北 武漢 430040;2.長大橋梁建設施工技術交通行業重點實驗室,湖北 武漢 430040)

1 工程概況

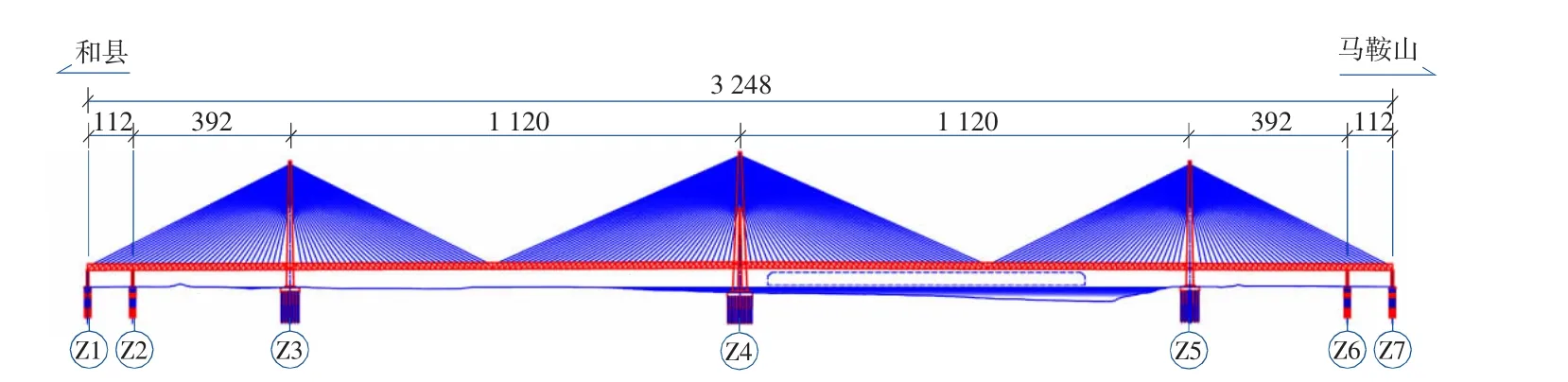

馬鞍山公鐵兩用長江大橋為四線鐵路+六車道城市快速路的公鐵合建橋梁,是安徽通往上海等長三角城市的控制性工程,主橋采用112 m+392 m+2×1 120 m+392 m+112 m 三塔斜拉的跨徑布置形式,是目前世界最大跨度的三塔鋼桁梁斜拉橋,橋跨布置圖如圖1 所示。

圖1 馬鞍山公鐵兩用長江大橋效果圖(m)Fig.1 Renderings of Maanshan Rail-cum-Road Yangtze River Bridge(m)

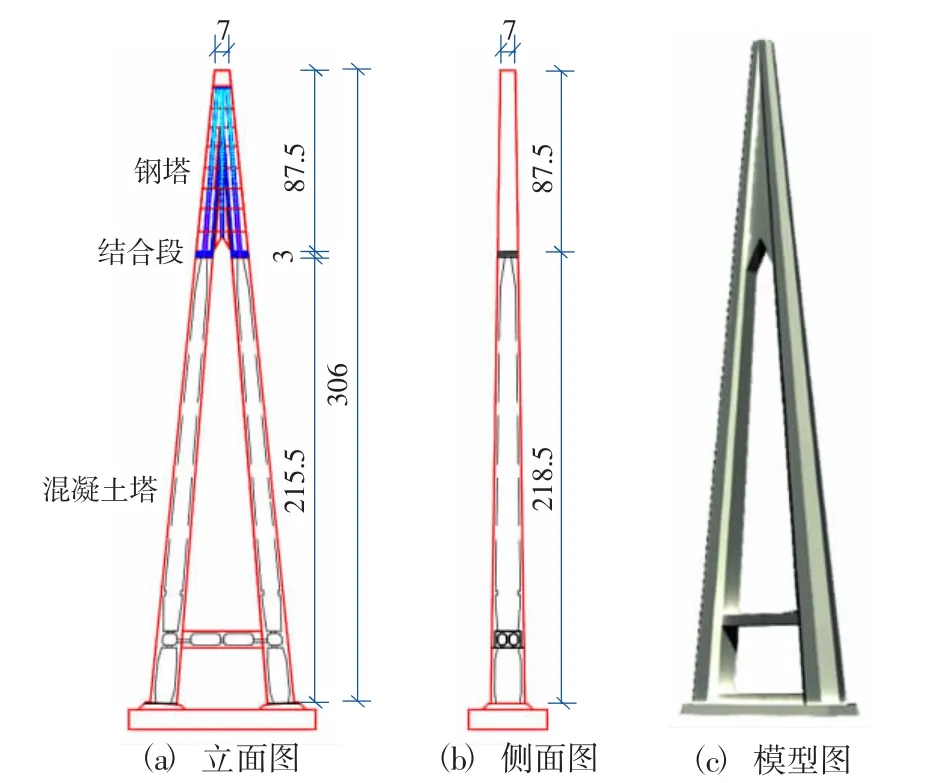

Z5 號邊塔中下塔柱為混凝土塔,上塔柱為鋼塔,下塔柱與承臺間設置有混凝土塔座,橋塔橫向為A 型,縱向為I 型。主塔總高306 m,中、

下塔柱混凝土結構高215.5 m,鋼混結合段高3 m,上塔柱鋼塔高87.5 m,本文主要論述215.5 m混凝土塔施工技術研究和實際應用效果。主塔結構圖如圖2 所示。

圖2 主塔結構圖(m)Fig.2 Main tower structure diagram(m)

2 重難點分析

1) 混凝土塔柱高215.5 m,超高混凝土泵送難度大,混凝土性能要求高,且高空澆筑作業風險極大。

2) 混凝土塔柱雙塔肢均為五邊形截面,最長邊達16 m,截面尺寸大;混凝土總方量約3 萬m3,工程體量大。

3) 本項目混凝土塔柱要求帶模養護≥3 d,且總養護時間≥14 d,相對于常規公路橋主塔養護7 d,養護齡期較長,爬模爬升受限,施工協調難度大。

4) 下橫梁混凝土方量為2 451.5 m3,下橫梁支架預壓荷載大,安全風險大。

5) 混凝土塔柱包括爬模、橫梁等分部工程施工,施工面多,且施工過程中存在爬模、塔吊、泵管、電梯等眾多設備的作業、安拆,在時間節點和空間節點上均存在諸多交叉,綜合施工組織難度較大。

3 總體施工布置與方案

3.1 總體施工布置

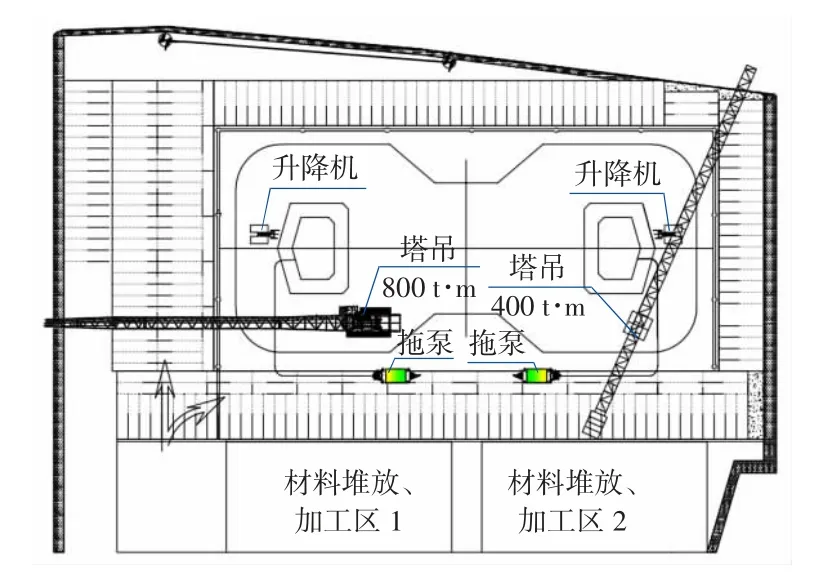

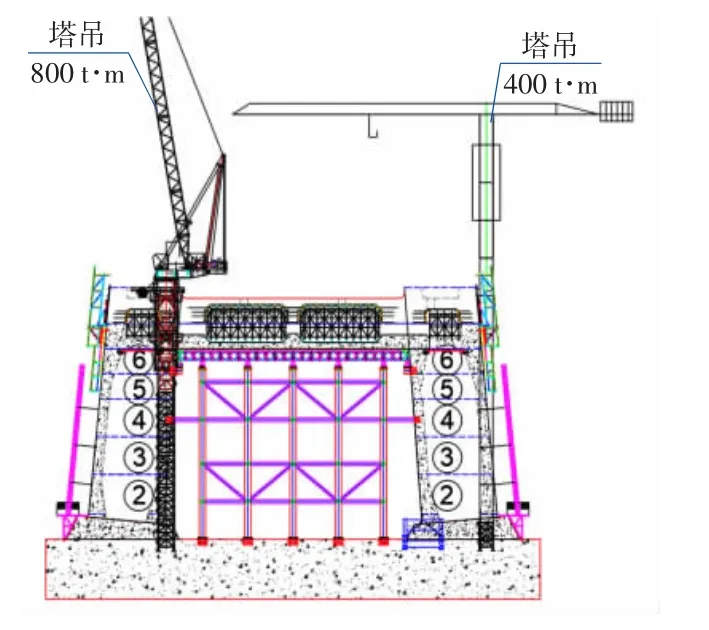

主墩處設置材料堆放、加工區2 個,混凝土塔柱施工期間,上下游側各設置1 臺施工升降梯作為人員上下行通道;上游側靠岸一邊設置1 臺800 t·m 塔吊,下游靠岸側設置1 臺400 t·m 塔吊作為施工起重設備;平臺上共設置2 處拖泵。總體施工平面布置圖如圖3 所示。

圖3 總體施工平面布置圖Fig.3 Overall construction layout plan

3.2 總體施工方案

混凝土塔柱共分成38 個施工節段,混凝土標準施工節段按照6 m 劃分[1]。具體施工步驟如下:

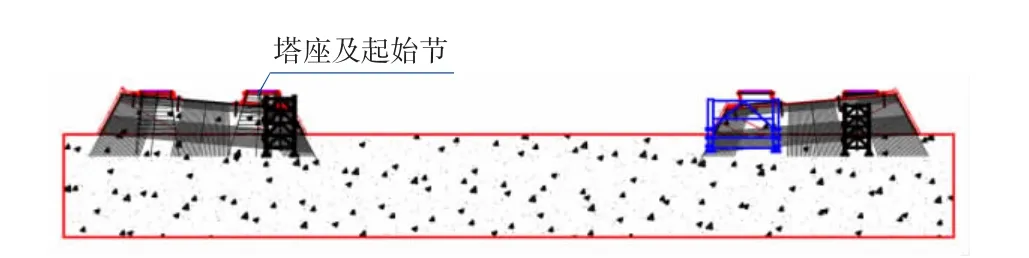

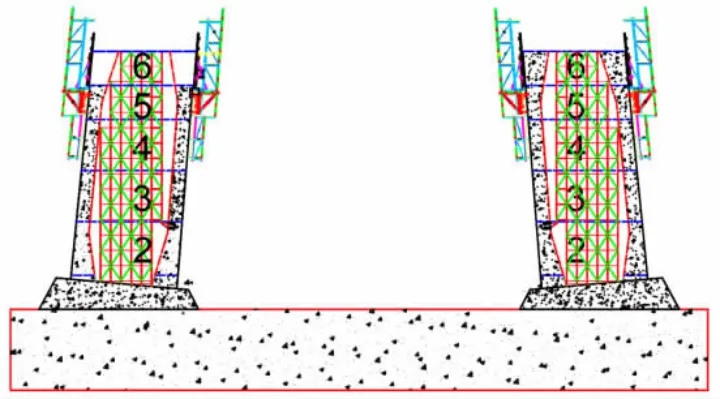

1) 頂層承臺澆筑前,埋設其他預埋件(下橫梁支架預埋件、施工升降梯平臺預埋件、泵管布置預埋件、勁性骨架預埋件等),同步施工塔座及1 號節段塔柱混凝土,施工步驟如圖4 所示。

圖4 施工步驟一Fig.4 Construction steps 1

2) 下塔柱外側采用智能液壓爬模施工[2],塔柱內腔為空間變截面,采用可伸縮式整體吊、安施工平臺,翻模法施工。

3) 下塔柱施工期間安裝橫梁支架,橫梁(下橫梁高度方向分2 次施工)與塔柱同步施工,全部澆筑完成且強度滿足要求后張拉預應力束,施工步驟如圖5 所示。

圖5 施工步驟二Fig.5 Construction steps 2

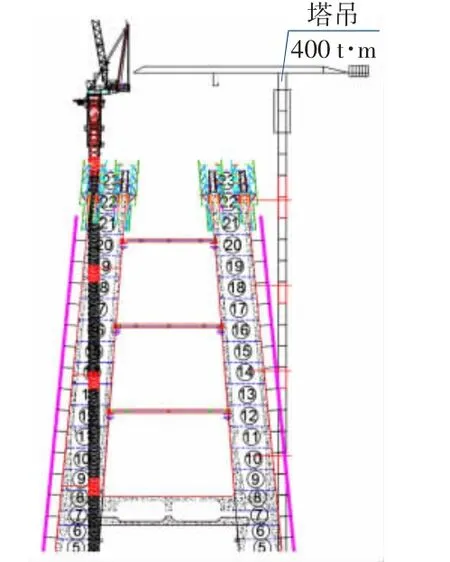

4) 橫梁施工完畢后,中塔柱內、外均使用液壓爬模系統施工,適時安裝主動橫撐對上下游塔肢進行鎖定,以控制塔柱應力與線形[3],施工步驟如圖6 所示。

圖6 施工步驟三Fig.6 Construction steps 3

4 施工關鍵技術

4.1 混凝土塔液壓爬模法施工

1) 新型智能液壓爬模設計

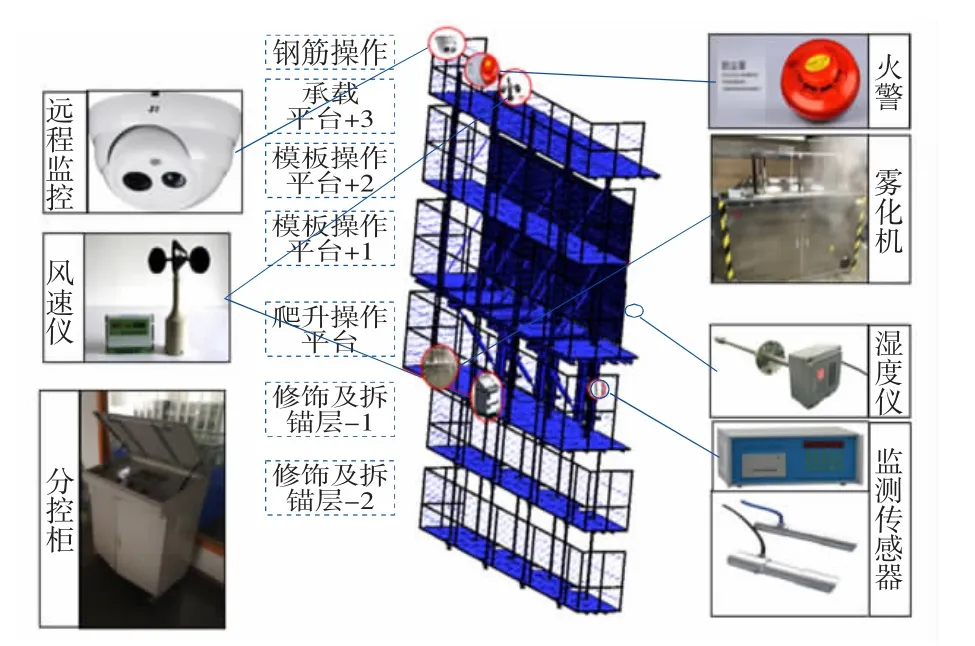

采用新型智能液壓爬模系統,爬模共設6 層工作平臺,總高18 m,具體組成如下:

①爬模組成:工作平臺主要由上爬架、下吊架和平臺走道組成,從上至下分別劃分為鋼筋操作層、模板操作層和拆錨修飾層。

新型智能液壓爬模系統采用雙層修飾層設計,可確保爬模爬升后可繼續養護修補,滿足本項目帶模養護≥3 d、總養護時間≥14 d(鐵路標準)的要求。

②養護系統:主要由霧化機、養護幕布和密封設備等組成。霧化機作用于混凝土表面進行噴霧保濕,養護幕布主要用于快速形成密閉空間。

③液壓系統:是一套集機械、液壓技術于一體的特種施工系統,包含實時監控、位移傳感和智能同步等功能。

新型智能液壓爬模設計如圖7 所示。

圖7 新型智能液壓爬模Fig.7 New intelligent hydraulic climbing formwork

2) 安全防護優化

主塔液壓爬模法施工時,對其操作平臺進行優化設計。為確保爬模爬升順利,常規爬模平臺與主塔外塔壁間一般設置15 cm 左右間隙,現增設可折疊平臺,實現平臺防護無死角。安全防護優化如圖8 所示。

圖8 主塔施工安全防護優化Fig.8 Optimization of safety protection during main tower construction

3) 主塔鋼筋精細化施工

通過定制鋼筋定位卡具、推行“八字”綁扎法及“氣體保護焊接”焊接工藝、防雷接地鋼筋均接長1 m 并做標識等措施,實現鋼筋施工標準化、精細化,確保施工質量。

4) 勁性骨架裝配化施工

為保證鋼筋精確定位,主塔施工設置桁架式勁性骨架,勁性骨架設計高6.3 m,骨架單元體采用型鋼焊接而成,立桿均為∠100×10 mm 角鋼,聯結系為∠63×6 mm 角鋼。

主塔施工時,勁性骨架多為桿件或片狀吊安[4],本項目為方便運輸及現場定位安裝,采用塊體裝配化施工,勁性骨架共分為10 個塊體。勁性骨架分塊如圖9 所示。

圖9 勁性骨架分塊圖Fig.9 Block diagram of rigid skeleton

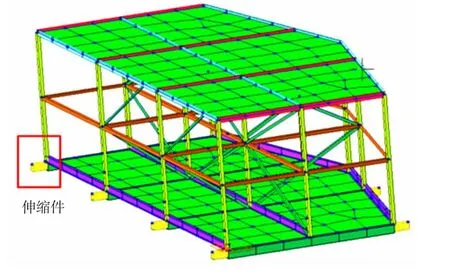

4.2 可伸縮式整體吊安施工平臺

塔柱內腔為空間變截面,支架模板施工較為復雜,類似項目均采用扣件式腳手架或非全封閉平臺的常規方案[5],施工工期長,安全風險大。本項目創新性地使用可伸縮整體吊安施工平臺,可適應各節段施工,簡單方便,解決了空間變截面的難題。具體方案如圖10、圖11 所示。

圖10 常規方案圖Fig.10 Conventional scheme diagram

圖11 可伸縮整體吊安方案圖Fig.11 Telescopic overall lifting and installation plan diagram

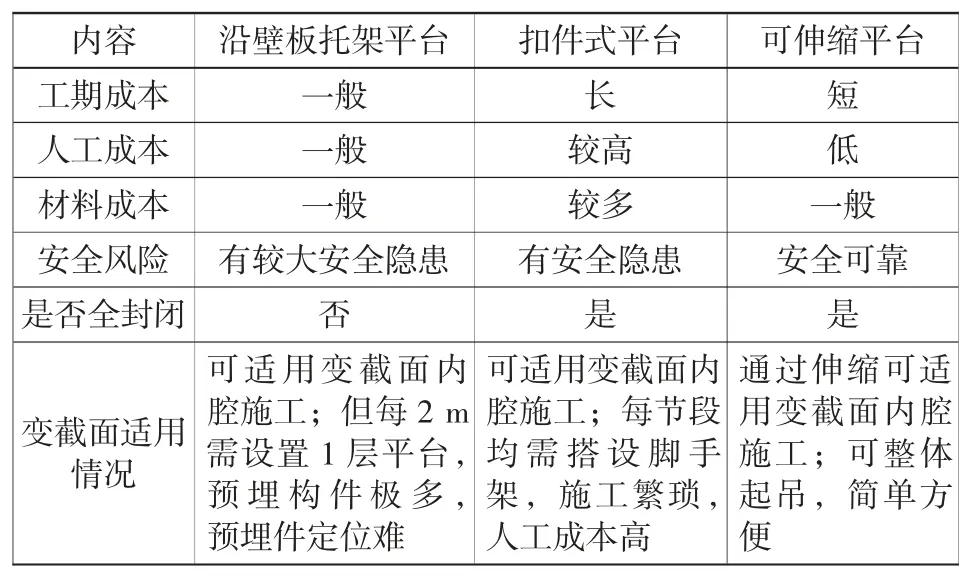

方案比選情況見表1。

表1 方案比選Table 1 Comparison and selection of schemes

通過方案優化,解決了內腔空間五邊形變截面的難題,并在本項目成功實施,上一節段(6 m)施工完成后,調整伸縮件以適應下一節段尺寸,通過塔吊整體起吊安裝,節約了大量人工和材料消耗,安全風險低。

4.3 下橫梁施工

主塔僅設置1 道橫梁,橫梁為單箱雙室預應力混凝土結構,長38.48 m,寬12.0 m,高8.0 m,橫梁頂、底板均設置預應力,C60 混凝土共2 451.5 m3,下橫梁和塔柱采用同步澆筑工藝[6],下橫梁采用落地支架法施工[7]。

1) 鋼筋定位卡

本項目下橫梁尺寸大,長邊長度為38.48 m,鋼筋放樣難度大,安裝撓度大,精度控制難度高。下橫梁鋼筋綁扎時,采用腳手架+角鋼卡具定位主筋,大大改善了鋼筋安裝精度。

2) 支架裝配化施工

下橫梁采用落地支架法施工,從承臺上搭設支架立柱與平聯,安裝主梁和縱橫向分配梁,最后鋪設底模[8]。

下橫梁支架鋼管通過法蘭盤裝配式連接安裝,減少高空焊接作業,安全風險低;支架牛腿采用裝配化爬錐,操作方便,節約材料,施工效果好。

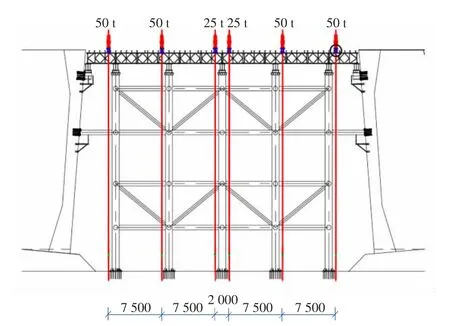

3) 對拉預壓

因下橫梁自重較大,若采用重物堆載的方式所需重物體積過大,故采用預應力鋼筋反拉預壓的方法對支架進行預壓,具體方法為:通過將預應力鋼筋(精軋螺紋鋼)兩端分別錨固在承臺與支架中,并對精軋螺紋鋼進行張拉,形成張拉力反作用于支架,實現對支架的預壓。支架對拉預壓如圖12 所示。

圖12 下橫梁支架對拉預壓(mm)Fig.12 Lower crossbeam bracket tension preloading(mm)

本次施工分2 次進行預壓,通過將2 次預壓的結果進行對比,觀察實際彈性變形量與計算量的誤差是否在容許范圍內。根據以往施工經驗,一般非彈性變形量較小,在1 cm 范圍內,需對比2 次預壓結果,觀察支架的非彈性變形是否已消除,通過計算并結合現場預壓結果,確定模板預抬值。

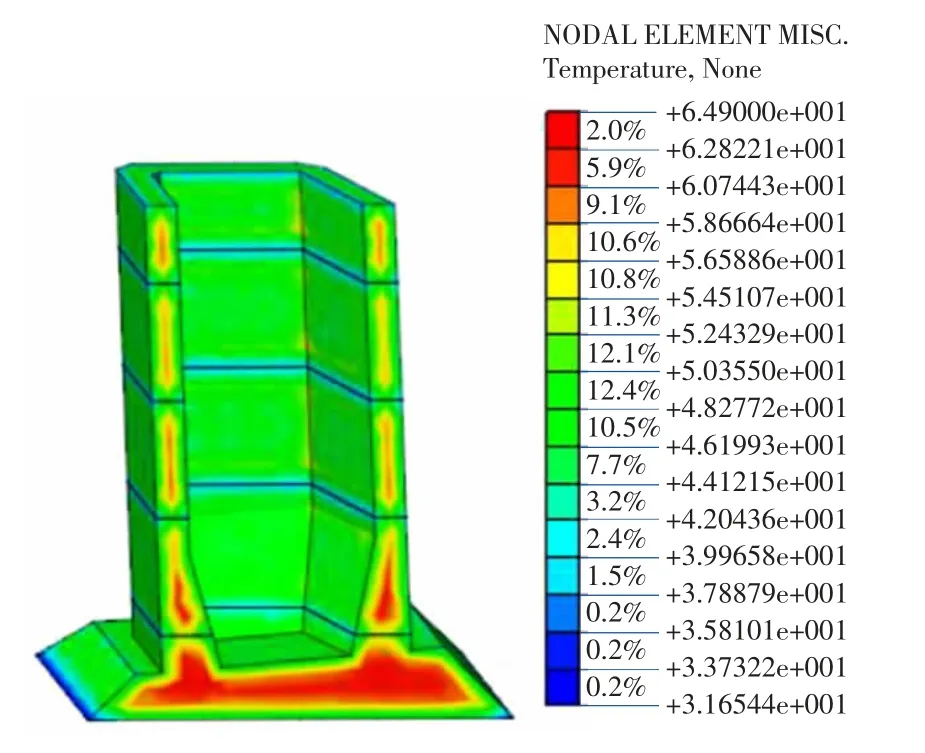

4.4 溫控

主塔設置溫控系統,溫控系統可以實現對本工程大體積混凝土構件無線化監控及智能化的數據處理和控制,是具備數據分析、信息推送及預警、遠程監測等功能的一體化智能溫控系統,實現混凝土溫控智能化,大幅降低混凝土開裂風險。溫控仿真計算如圖13 所示。

圖13 溫控仿真計算Fig.13 Simulation calculation of temperature control

Z5 號主塔中、下塔柱6 m 節段布置7 層冷卻水管;橫梁第1 層布置5 層冷卻水管,橫梁第2層布置7 層冷卻水管,冷卻水管水平間距0.8 m、豎直間距0.8 m。溫度測點布設包括表面溫度測點(在構件中心部位短邊長邊中心線表面以下5 cm布置),內部測溫點(布置在構件中心處)。

5 應用效果

5.1 混凝土塔液壓爬模法施工應用效果

1) 新型智能液壓爬模系統參數設定可實現帶模養護和爬模爬升的周期控制,測溫系統和養護系統的交互可實現霧化保溫和冷卻循環的自動控制。通過分析前節段抗裂效果,結合不同節段溫度情況,調整后續施工的各項參數,且施工現場養護幕布可快速形成密閉空間,養護期間可做到很好的保濕、防風效果,現場實際養護效果較好,混凝土表面無干裂現象,裂紋極少。

2) 通過在混凝土塔外壁與爬模間設置可折疊平臺,主塔爬模爬升時可豎向折疊,確保爬升無磕碰干擾。爬升完成后平鋪使用,鋼筋、模板及混凝土施工時,均可實現無死角防護。主塔節段爬模法施工過程中,掉落雜物通過折疊平臺回收,實現塔下零雜物掉落,安全防護效果顯著。

3) 主塔施工前,對全體鋼筋班組進行鋼筋連接施工技術交底,主要為“八字”綁扎和“氣保焊”,現場鋼筋綁扎更為規范標準,也杜絕了因常規焊接電流控制失誤對鋼筋的損傷,鋼筋連接施工質量大大加強。

4) 常規小截面混凝土節段施工時,常采用骨架整體吊裝;大截面混凝土節段施工時,常采用骨架桿件或片體吊裝后散拼。本項目單塔肢最大截面尺寸為16 m×12.5 m,若采用常規桿件或片體吊裝后散拼,工作量較大。本項目采用分塊法施工,主塔鋼筋勁性骨架在鋼結構加工廠分塊、分節段制作,平板車運輸至施工現場,用塔吊分塊吊裝組拼,塔頂只需簡單地連接即可,方便快捷,標準化程度高。

通過新型液壓爬模設計解決鐵路養護齡期長的難題,通過精細化施工改善鋼筋施工質量,通過爬模與塔壁增設折疊平臺實現防護無死角,通過標準化塊體安裝提高精度,大大推動了混凝土塔節段的施工進展,尤其是鋼筋精細化工序,鋼筋安裝每個節段可節約1.5 d,效果較好,為后續超高混凝土塔液壓爬模法施工提供了強有力的參考依據。

5.2 可伸縮式整體施工平臺應用效果

主塔為A 字形塔,雖塔肢傾斜角度較小,但塔肢內腔為變截面結構,通過伸縮件解決了變截面整體支架難題。單個6 m 標準節段施工中,內腔支架整體吊安相對常規扣件支架、沿臂體四周托架平臺等節約工期約18 工日(3 d×6 人),且采用多層全封閉式整體平臺,主塔施工時極為方便,大大降低了內腔施工安全風險,應用效果好。實施效果如圖14 所示。

5.3 下橫梁施工應用效果

1) 鋼筋定位卡具放樣完成后進行固定,將下橫梁主筋安裝至卡槽中,解決了長度近40 m 的下橫梁鋼筋定位問題。本項目下橫梁鋼筋施工中,實現鋼筋安裝毫米級誤差,節約了大量因長邊主筋放樣難、多種鋼筋分別放樣沖突、間距不均勻導致鋼筋漏裝或無法安裝等造成的返工成本,鋼筋安裝一次到位,一次成型,保護層等均滿足要求,且齒塊等其他埋件施工時均未與主筋沖突,效果較好。

2) 下橫梁支架采用可周轉爬錐式,大幅度減少了預埋件數量,減少了材料費用的投入,現場預埋焊接量少,施工較為方便;支架搭設過程中,通過裝配式連接大大提高了施工工效。

3) 根據下橫梁施工最不利工程荷載轉化為千斤頂對拉力,在承臺中預埋18 根32 mm 精軋螺紋鋼來實現反拉預壓,分批次通過千斤頂對拉進行模擬預壓,實測變形與理論計算幾乎相近,節約了近上萬噸(2 451.5 m3混凝土)的預壓材料,節約預壓及卸載時間20 d,實施效果較好,確保了下橫梁的施工安全和進度。對拉預壓實拍如圖15所示。

圖15 下橫梁支架對拉預壓實拍圖Fig.15 Photo of tension preloading of lower crossbeam bracket

下橫梁施工過程中,根據現場實際情況或其他變化因素,分別對塔梁同異步施工、臨時設計、預壓方式及澆筑順序等各工藝進行優化,解決了下橫梁混凝土施工體量大、預壓荷載大、內外溫差控制難、高空作業風險高等難題,大大推進了下橫梁施工。

5.4 溫控應用效果

下塔柱及下橫梁施工中,通過智能溫控系統控制、檢測、調節等,混凝土強度上升較快,裂紋較少,表面外觀檢查及第三方檢測結果較好,冷卻水管布置方式及間距等對后續大截面混凝土塔柱施工提供了參考。

6 結語

現場實際經驗總結和對后續超高主塔施工建議如下:

1) 超高主塔節段較多,截面較大,鋼筋放樣繁瑣,可采用定位卡、“八字”綁扎等精細化工序,確保鋼筋安裝精度,減少放樣和返工時間,大大提高施工工效;

2) 鐵路項目養護一般不小于14 d,后續項目主塔液壓爬模設計時可設置雙層養護修補平臺,確保爬模爬升后仍可進行養護修補,確保主塔施工進度;

3) 超高主塔塔肢傾斜且內腔為變截面時,可設置伸縮支架平臺,整體吊、安,極為方便,且安全可靠;

4) 超高主塔下橫梁一般較長,施工體量大,下橫梁支架可采用裝配化施工;若圖紙、規范或業主有預壓要求時,可采用預埋精軋螺紋鋼對拉代替常規大體量堆載預壓。

本項目通過新型智能化設備研發、裝配化設計施工和精細化工藝管理等方法,大大推進了215.5 m 高混凝土塔的順利實施。目前本項目混凝土主塔幾近完成,智能化建造程度高,現場實施效果較好,具有良好的社會效益,對后續超高混凝土塔施工具有重要的指導意義。