大型散貨堆場大跨度網殼結構安裝工藝的研究與應用

王志剛,劉軍軍,翟永革

(中交一航局安裝工程有限公司,天津 300457)

0 引言

黃驊港國家煤炭應急儲備堆場改造項目堆場罩棚工程結構跨度大,矢高高,施工難度大,危險系數高,施工周期短,為了降低罩棚網殼結構的作業風險、施工成本,加快施工速度,在研究同類型干煤棚安裝工藝的基礎上,結合項目實際情況,本工程采用起步跨網殼地面拼裝多機位同步吊裝+小單元錐體地面拼裝+汽車吊提升高空散裝安裝工藝[1]。經過實踐,該安裝工藝在保證施工安全、質量和工期的前提下,降低了施工成本,縮短了項目整體工期,為后續類似項目積累了經驗。

1 項目概況

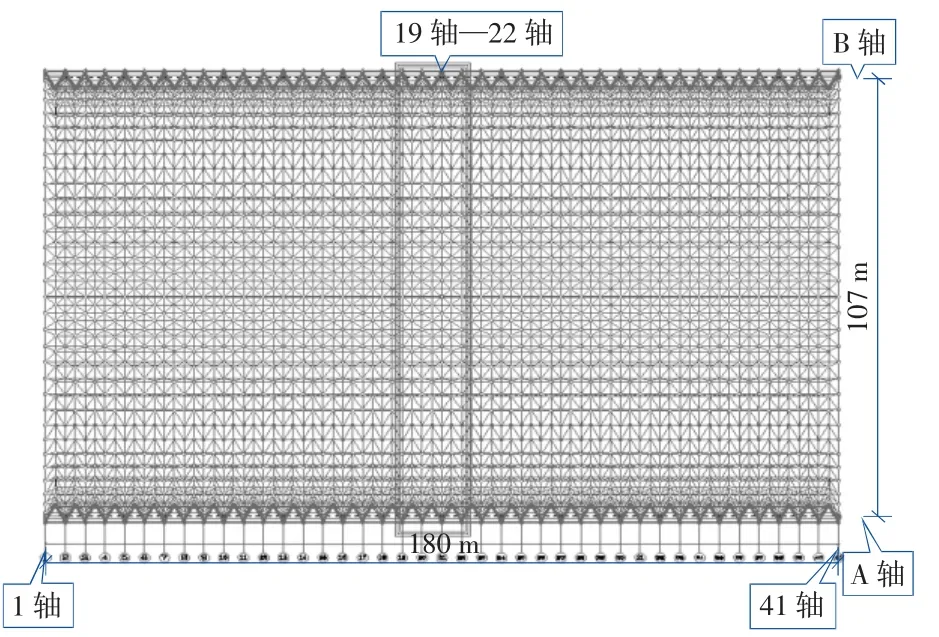

黃驊港國家煤炭應急儲備堆場改造工程堆場罩棚為網殼結構,跨距為107 m,下弦標高約40.5 m,上弦標高約44.5 m,堆場罩棚總長度為180 m[2],總建筑面積約19 616.8 m2。采取三心圓柱雙層正放四角錐柱面網殼構造,基礎按鉸支座設計。南北向分為A、B 兩個軸線,東西向共計41 軸[3]。罩棚示意圖見圖1。

2 安裝工藝對比

通過查閱文獻和相關資料,提出以下幾種安裝工藝[4]。

方案一:滑移網架法。該安裝工藝大部分工作在腳手架上完成,工人施工相對比較安全。由于網架跨度大,在跨度方向上受力大,桿件大,但長度方向桿件小,施工時隨著網架安裝單元的積累,滑移重量逐漸加大,需要的牽引力亦隨之增大,必須通過計算驗證牽拉方案的合理性和可行性,腳手架需要經常維護,對腳手架的結構穩定性要求高[5]。

方案二:滑移腳手架法。該安裝工藝只需要搭設部分滿堂腳手架,可以節省腳手架用量,但能夠達到滿堂架高空散裝的效果,施工進度快,降低了施工難度。腳手架對場地平整度要求較高、占用面積大;前期投入成本偏高,機械設備投入多;其經濟性相對不足[6]。

方案三:起步跨網殼地面拼裝多機位同步吊裝+小單元錐體地面拼裝+汽車吊提升高空散裝法。在地面組裝成穩定不變體系的幾何起步跨,并以該起步跨為依托采用高空散件吊裝網架桿件法,形成結構穩定的小單元錐體,在起步跨的兩側對稱安裝網架小單元錐體,最終完成整個罩棚網架結構的安裝。該安裝工藝對場地的要求不高,只需吊車站位地面平整,滿足吊車的通行和構件的堆放及小單元的拼裝即可;不需要搭設腳手架和施工平臺,作業人員只需要在已完工的前一個小單元上進行安裝,省去搭設作業平臺,降低了施工成本,縮短了施工工期。

結合該項目特點,綜合考慮采用第3 種方案。

3 工藝原理及施工難點

3.1 工藝原理

網殼結構是空間三維結構,由許多桿件按一定規律組成,每根端部帶有螺栓,擰入球內形成螺栓球節點網架。安裝采取小單元組裝,逐一擴展,由點到線,由線到面的原則[7]。

首先在地面組裝成穩定不變體系的幾何起步跨,并以該起步跨為依托采用高空散件吊裝網架桿件法,形成結構穩定的小單元錐體,在起步跨的兩側對稱安裝網架小單元錐體,最終完成整個罩棚網架結構的安裝。網架結構驗收合格后進行檁條及彩鋼板安裝。檁條和彩鋼板定規格、定尺寸加工好后現場安裝,主檁條與網架之間、次檁條與主檁條之間通過檁托進行調整和連接,保證彩鋼板安裝面的平整度滿足要求,最下邊一截彩鋼板安裝半徑較小,將彩鋼板在工廠壓型后頂弧,確保彩鋼板弧度與網架弧度一致,其余段壓型板在加工廠壓型后到場安裝,安裝時用自攻螺釘與次檁條固定。彩鋼板采用小型卷揚機和定滑輪組進行高空運輸,整體安裝順序由下至上。

3.2 施工難點與解決方案

1) 在初始單元拼裝時,為解決初始單元在吊裝和較大風載的復雜工況下支座向上位移的問題,設計了一種可滑動的罩棚網架鉸支座。

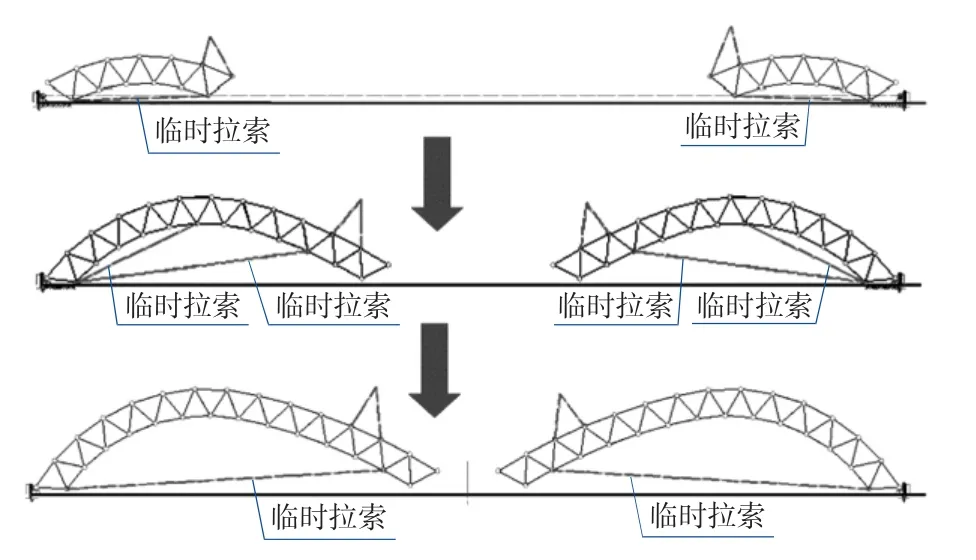

2) 初始單元拼裝時,局部網殼結構放置于地面上,為了保證網殼結構剛度,采取了在起步跨上設置臨時鋼拉索的措施,網殼與支座連接的一端作為固定點,將鋼拉索一端設置在固定點上,另一端根據起步拼裝的長度增加移動[8]。

3) 控制主檁條的起弧精度。主檁條采用方鋼管,設計形式為連續不間斷不少于3 跨,為了確保檁條加工弧度與網殼弧度保持一致,在檁條加工時需要對主檁條的線長、弦高及螺栓孔位置嚴格控制。

4 工藝操作要點

4.1 工藝流程

復核基礎軸線尺寸并定位→網架材料分區進場→小拼單元組裝→起步網殼組裝→起步跨網殼結構吊裝→剩余跨桿件高空散裝→螺栓球與焊接球組合節點桿件安裝→高空散裝完成→屋面主檁與次檁、彩板安裝→整體驗收。

4.2 關鍵技術

4.2.1 起步跨安裝

在A 軸與B 軸之間選擇罩棚網架結構中心部分(19 軸—22 軸)在地面組裝成穩定不變體系的幾何起步跨,并以該起步跨為依托采用高空散件吊裝網架桿件法,形成結構穩定的小單元錐體,在起步跨的兩側對稱安裝網架小單元錐體,最終完成整個罩棚網架結構的安裝。

以19 軸—22 軸作為起步跨,分別在地面從A 軸和B 軸向跨度中間方向對稱拼裝。起步跨平面布置見圖2。

圖2 起步跨平面布置圖Fig.2 Layout plan of the original frame

起步跨地面拼裝前將19 軸—22 軸支座及埋板安裝到位,并調整固定。起步跨地面拼裝完成幾個小錐體單元形成整體后,用汽車吊吊起,將每個軸線螺栓球節點放置于支座上。起步跨拼裝示意見圖3。

圖3 起步跨拼裝示意圖Fig.3 Assembly diagram of the original frame

網架地面拼裝時,時刻檢查地面的沉降和天氣(大風天氣)的變化,如有變化,網架拼裝時須在網架兩邊增設攬風繩(φ20 鋼絲繩)來增加網架的穩定性。

用8 臺汽車吊(4 臺25 t、4 臺160 t),同時起吊已拼裝好的2 塊網殼,網殼吊裝到對接位置后,吊車停止起吊,將2 塊網殼在空中連接成整體,在形成穩定的單元后,吊車摘鉤。

利用已經安裝好的單元,采用懸挑高空散裝法完成剩余部分網殼的安裝[9]。

4.2.2 初始單元拼裝

根據安裝圖紙及進場構件編號選配好球和桿件,開始初始小拼單元拼裝。首先分別組裝2 根重量較大的弦桿,將2 根弦桿成安裝角度擺放在地上,根據網殼安裝圖和螺栓球球孔邊切削面上的鋼印號選擇桿件的安裝孔,旋轉螺栓球節點沖向桿件錐頭處高強螺栓,托起桿件使錐頭處高強螺栓插入螺栓球上的螺栓孔,用鏈條扳手施擰套筒,通過頂緊螺絲帶動螺栓旋入螺栓孔,對螺栓初擰緊。用同樣方法進行腹桿的組裝,根據桿件重量,進行人工組對或使用吊車配合進行組對;小榀組裝完成后,輕晃各根桿件對其螺栓進行最終緊固,確保高強螺栓緊固到位,不得有松動、組裝縫隙。

起步跨在地面拼裝一定長度后,將起步跨一端與底座連接,另一端用汽車吊吊起,在其下部增加支撐,繼續安裝網殼桿件。每安裝2 格下弦面的桿件時,用汽車吊將起步跨吊起調整好螺栓球節點安裝位置,檢查沒有問題再繼續延伸安裝剩余起步跨桿件。A、B 軸線同步進行。起步跨地面拼裝見圖4。

圖4 起步跨地面拼裝Fig.4 Ground assembly of the original frame

起步跨地面端連接網架底座,另一端用汽車吊吊起,將網架桿件安裝到位。每次安裝到相應的尺寸后將起吊的位置向前挪動。鋼絲繩的連接端強度要與鋼絲繩本身強度相同,在鋼絲繩的另一邊設置手拉葫蘆以便調整鋼絲繩的張緊程度。鋼絲繩設置完成后,需要檢查鋼絲繩兩邊連接端的位置與理論位置的偏差值,可恰當安排鋼絲繩的張力,控制起步跨的整體偏移量在受控狀態,反復以上工序直到具備合龍條件。吊裝前在起步跨的兩側設置鋼絲繩,鋼絲繩的夾角≤30°。

4.2.3 初始單元吊裝合龍

起步跨對接吊裝時,在A 軸和B 軸每側設置6 根鋼絲繩纜風繩,以確保網架穩定性。用8 臺汽車吊(4 臺25 t、4 臺160 t),同時起吊已拼裝好的2 塊網殼,在高空對接成一體,固定支座,形成穩定單元,吊車落鉤。吊裝前檢查起步跨外觀質量,把網架上的污染物清理干凈。起步跨吊裝合龍見圖5。

圖5 起步跨吊裝合龍Fig.5 Lifting closure of the original frame

4.2.4 網殼懸挑高空散裝

1) 網殼高空散裝安裝工藝流程:構件清點→復核網殼框架幾何尺寸→放線→網殼組對→質量檢查→支座焊接→檢查焊接質量→下一個單元拼裝就位。

2) 錐體小榀單元拼裝。按照圖紙及現場情況,將網殼合理地分解成各類單元主體,再由各種單元主體總拼成網殼,如單桿件、單節點、三角錐體小榀單元、四角錐體小榀單元等。

3) 在地面上拼裝網架時,要把所有的桿件一次性安裝到位并緊固完成,當出現有問題的螺栓孔無法安裝時,應用螺絲攻調整螺栓孔至滿足要求后再安裝。已經組裝完成的錐體單元根據施工圖紙安裝順序標定齊整碼放。錐體小拼單元拼裝見圖6。

圖6 錐體小拼單元拼裝Fig.6 Assembly of small unit cone

4) 小單元錐體的綁扎和安裝。將2 根吊帶各自(1~2 t)系到螺栓球一端以及上弦或者下弦桿件上,吊帶的長度要根據錐體單元與高空實際安裝位置設置,錐體單元吊起后在空中不能做太大動作的旋轉,以便高處施工人員的接應。使用50 t汽車吊把錐體單元送到高空安裝位置,和錐體單元固定的每一個螺栓球節點處安排1 個施工人員對接,然后將錐體單元桿件上對應的高強螺栓與螺栓球上的螺栓孔連接。

罩棚桿件在安裝時,高強度螺栓應緊固徹底,在套筒與錐頭的接觸面處不能出現肉眼可見的縫隙。緊固次序按照先壓緊桿件再拉桿件,避免桿件頂死和高強螺栓漏擰現象的出現。桿件與螺栓孔初始對接時先將螺栓擰入3~5 絲扣,配合其他施工人員的安裝進度,等所有桿件的高強螺栓全部進到螺栓球對應的螺栓孔后,最后將所有桿件的高強螺栓擰緊完成,需要注意的是不能先將錐體單元中1~2 個的高強螺栓緊固到位,以免造成剩余的高強螺栓無法緊固到位。球節點處的高強螺栓擰入的嚴格控制,能保證網殼整體結構受力統一,同時也能有效避免安裝過程中出現螺栓緊固過度和假擰緊現象的發生。網殼整體拼裝完成后,還要進行螺栓松緊度的檢查,對于有松動的螺栓,需再復擰一次[10]。

5) 網殼高空散裝。網殼高空散裝法是工人分2 組分別從A 軸和B 軸網殼支座球向上第1 個上弦螺栓球節點開始高空散裝,最終2 組在網殼中間進行合龍完成圓弧的一個網格網殼施工。下弦桿安裝從網殼中心分別向A 軸和B 軸兩側軸線推進。

整體的安裝思路是從已就位的“起步跨網殼”同時向起步跨兩側開始高空散裝。上下弦桿交替安裝,上弦桿從A 軸和B 軸網殼支座兩頭向網殼中間安裝,下弦桿從網殼中間向A 軸和B 軸網殼支座兩頭安裝。為了確保網架安裝進度,以起步跨為依托同時開展4 個安裝面共同施工。上、下弦桿安裝見圖7。

圖7 上、下弦桿安裝Fig.7 Installation of upper and lower chords

安裝網殼過程中高處作業人員上下采用吊籠,吊籠每次限載2 人,乘坐吊籠的人員,2 條安全帶全部系在汽車吊的吊鉤上(吊鉤上設置安全吊帶作為安全帶的掛點)。

高處安裝人員統一使用五點式安全帶,安裝帶帶有雙鉤頭,在網殼桿件上胯騎移動時,必須系好安全帶,從一根桿件向另一根桿件移動,跨越球節點時嚴禁2 個安全掛鉤同時解開,必須保證有1 根安全帶掛鉤系在結構上。

高空散裝每安裝1 個網格就到支座的位置檢查軸線尺寸,如軸線尺寸不符合要求,及時檢查網架安裝尺寸及擰緊情況,嚴禁強迫就位;罩棚網架桿件在安裝中以及就位后,需要及時對罩棚網架的下撓度以及沉降進行觀測。

4.2.5 檁條安裝

1) 檁條支座安裝

主檁條與網架球節點之間采用支座栓接連接,次檁與主檁之間通過焊接在主檁上的連接板栓接。主檁支座安裝按照施工詳圖所示尺寸一一編號,再與相應的網殼球節點用螺栓與上弦球緊固。

2) 檁條安裝

主檁沿弧度方向共計14 段,主檁、次檁采用汽車吊吊裝方法,在A 軸和B 軸兩側各開展2 組作業面從下向上同步安裝,根據安裝圖紙將檁條倒運至安裝位置,先將主檁安裝到位,再安裝對應區域次檁。主、次檁條安裝見圖8。

圖8 主、次檁條安裝Fig.8 Installation of main and secondary purlins

4.2.6 壓型板安裝

1) 壓型板安裝利用卷揚機+滑輪組提升的運輸方法。由于網殼是拱形,具體做法是將卷揚機固定在地面上,滑輪組固定在網架上通過滑輪來改變卷揚機鋼絲繩的走向,在運輸過程中做好壓型板油漆保護措施。壓型板安裝見圖9,網殼整體圖見圖10。

圖9 壓型板安裝Fig.9 Installation of pressure plate

圖10 網殼整體圖Fig.10 Overall picture of the grid shell

2) 為保證施工進度,在A 軸和B 軸兩側各開展2 組作業面從下向上同步安裝,根據安裝圖紙將彩板倒運至安裝位置,倒運過程中做好防護,防止彩板損傷,并將剩余彩板綁扎牢固,防止大風將彩板刮走。

3) 壓型板施工過程中,施工人員利用軟爬梯作為站立的臨時點,進行屋面板的固定,軟爬梯的上端固定在網殼結構上,并拉設安全繩,安全繩的上端固定在網殼結構上,施工人員的安全帶通過自鎖器系在安全繩上,施工過程中定期檢查軟爬梯、安全繩及安全帶的破損情況,如有損壞及時更換。

4.3 施工關鍵點控制

4.3.1 小榀單元組對質量控制

小榀單元地面組對安裝過程中,不得在地面拖拽、摔擲鋼構件,避免在運輸過程磕碰桿件兩端,造成高強螺栓受損和桿件變形,影響表面油漆質量。

4.3.2 網殼地面拼裝質量控制

在小榀單元地面拼裝過程中,檢查確保每一個螺栓球接節點緊固到位,隨拼裝的進行,中榀單元地面拼裝每次改變支點或吊點,均要對已拼裝完的螺栓節點進行復檢,確保螺栓緊固到位,不留縫隙,不松動;沿中榀單元長度方向每完成2 排節點拼裝進行累計安裝尺寸的測量控制,確保拼裝精度[10]。

4.3.3 安裝質量控制

小榀單元組裝和中拼單元組裝質量,尤其是節點連接緊固質量直接影響著網殼結構的初始幾何尺寸,網架桿件安裝前和網架桿件拼裝接長時均應采取一切必要措施,加強螺栓球節點緊固質量的檢查和復查。

網殼安裝過程中,于網殼跨向對稱中心線的兩側各設置1 臺全站儀,由專業測量員負責對網殼安裝全過程進行結構變形監測,確保網殼安裝精度,避免誤差累計,并形成記錄。

起步網殼吊裝應根據分塊(中榀單元)實測長度偏差控制支座安裝偏差,且在規范允許的偏差范圍之內進行調整,安裝過程檢查桿件有無變形情況;起步對接完成,對網殼高度、撓度、軸線偏差進行測量,發現問題及時進行處理,后續散裝過程中,每完成1 個支承柱間距的安裝,即進行網殼的縱橫軸線、撓度、高度的測量,對支座安裝偏差和焊接質量進行驗收,避免誤差累計和焊接缺陷。

4.3.4 高空安裝安全控制

1) 網架桿件吊裝前,需要檢查每臺汽車吊的安裝狀態,以確保吊裝安全。

2) 指揮人員發出的信號必須清晰、明確,在吊裝過程中,各吊車司機必須聽從統一指揮。

3) 多臺汽車吊共同抬吊時,總指揮要有豐富的經驗,必須對吊裝方案以及安全操作規程非常熟悉,能正確應對桿件在吊裝過程中出現的異常情況,保證網架桿件吊裝順利推進。

4) 在網架桿件起吊時,禁止斜吊,避免造成傾覆事故。

5) 對各吊點位置和繩扣綁扎方式進行檢查確認,吊點位置必須與方案相符,繩扣綁扎在螺栓球上,不得使桿件、套筒螺栓承受吊裝荷載,繩扣的串繞綁扎方向應與構件在吊裝過程中的轉動方向一致,避免繩扣在吊裝過程擠壓桿件、套筒螺栓。

4.4 技術特點

1) 起步網架的安裝,充分利用網架結構整體性好、穩定性好、空間剛度大,所有桿件既為受力桿件又為支撐桿件等特性,一端以支座螺栓球為旋轉軸,另一端在吊車向上牽引作用下旋轉抬升,邊抬升邊安裝小單元,將所有構件在地面組合,無須搭設腳手架或作業平臺,有效減少了高空作業,安裝過程操作簡便,安全系數高。

2) 在中間起步跨下弦增設拉索解決了大跨度網架變形問題。

3) 由于網架的小拼單元可以在地面安裝就位,這一過程縮短了高空作業時間,高空作業與地面施工同時進行,實現流水作業,加快了安裝進度。

4) 在鋼網架上設置定滑輪組,采用卷揚機及滑輪組的方式進行材料高空運輸。

5 結語

在黃驊港國家煤炭應急儲備堆場改造項目罩棚工程施工中,對大型散雜貨堆場大跨度網殼結構安裝工藝進行了詳細的研究,經現場實施結論如下:

1) 堆場罩棚采用的起步跨網殼地面拼裝多機位同步吊裝+小單元錐體地面拼裝+汽車吊提升高空散裝工藝,不僅打破了搭建操作平臺的傳統施工思路,豐富了施工方法,而且還減少了鋪設大面積平臺所需的材料,減少了施工人員的數量,節約了時間,加快了施工進度,降低了施工成本。在地面組裝起步跨和單元格,減少了高空作業,降低了安全風險。

2) 大型散雜貨堆場大跨度網殼結構安裝工藝取得了良好的社會和經濟效益,伴隨鋼網架罩棚的發展具有極高的推廣價值。