農用機械多規格板件分揀機器人工作站視覺系統設計*

向 亮 ,邊臻濤 ,王紅娥 ,鄭玉寅 ,李一凡

(武昌工學院智能制造學院,湖北 武漢 430065)

農用機械上有各種安裝板件,在傳統的安裝中,都是靠人力去辨識,再拿到不同的安裝工位進行安裝。這樣的人工分揀效率低下,難免會因工人疲勞、分神等各種原因導致工作精度不高,較易產生失誤的問題。近年來,隨著科技水平的不斷提高,世界正處于新型工業化的浪潮之中,而機器人工程作為新型工業化最主要的趨勢,機器人產業的需求也不斷擴大。機器人可以運用到農用機械零件分揀的過程中,可以利用機器人智能化的特點來代替人工操作[1-4]。因此針對這一現象,展開農用機械多規格板件分揀機器人工作站視覺系統設計課題的研究,依靠機器人視覺來識別多規格板件,并用機器人工作站來完成多規格板件的分揀工作。機器人視覺系統對不同形狀的板件一一識別,并通過機器人通信將識別結果反饋給機器人,最后機器人通過末端操作器對已識別的板件進行抓取分揀,把不同規格的板件放入相應的采集框中。通過農用機械多規格板件分揀機器人工作站視覺系統設計來達到使用機器人工作站代替人工分揀多規格板件,并提高分揀多規格板件的準確性和效率的目的,進一步提高生產能力。

1 農用機械多規格板件分揀工作站總方案

工業機器人視覺系統可分為兩大核心部分,即機器人控制部和視覺控制部。機器人控制部是對機器人進行控制,視覺控制部則要同步控制攝像部和圖像處理部,多個部門緊密配合、相輔相成,借助機器人視覺系統來搜集相應的數據和信息,經過處理之后及時傳輸到下一環節中[3-6]。

為了實現對三種板件的分揀,設計的工作站需要有視覺系統來識別三種板件,通信系統來鏈接機器人和視覺系統,工業機器人對板件進行夾取分揀,最后用三個收集箱來分裝三種板件。農用機械多規格板件分揀工作站總方案如圖1 所示。

圖1 農用機械多規格板件分揀工作站總方案

2 視覺系統方案

視覺系統是整個工作站最重要的部分之一,要實現對三種板材的識別,對工業相機所拍攝的圖像進行采集和處理等操作。多規格板件分揀工作站視覺系統方案如圖2所示。

圖2 多規格板件分揀工作站視覺系統方案

3 視覺系統硬件方案

設計的視覺系統硬件部分需要有系統觸發、拍照攝像、圖像采集等功能。系統觸發需要用傳感器,當板件到達傳感器感應范圍時,傳感器會輸出一個信號給視覺系統,觸發視覺系統中的相機工作,相機對下方板件進行拍照攝像,上傳圖像到視覺系統,視覺系統對上傳的圖像進行圖像識別和圖像預處理。機器視覺需要有實用性和性價比,同時要有通用的工業接口,有較高的容錯率和安全性,能夠在復雜的環境下工作[7]。視覺導航線路跟蹤機器人需要利用圖像處理技術,通過攝像機對線路進行檢測[8-9]。而且因為系統安裝在生產線上,相機檢測速度需要與生產線上的檢測速度保持同步,相機拍照需要精確且能夠抓拍到移速較高的板件[9-10]。本工作站的工業相機選用ME2L-161-61U3M 水星二代Lite 160 萬像素黑白工業相機。同時,配套工業鏡頭選用的是大恒圖像HNP-5028-6M-C1/1.8 型號工業鏡頭,為了實現高效照明,光源選擇FH-RI15045 LED 環形光源,最后工作站所需傳感器選擇M18漫反射式光電傳感器。

4 視覺系統軟件方案

本工作站視覺系統通過HALCON 軟件編寫程序,對三種規格板件的圖像進行采集和預處理,并對圖像進行識別并將結果顯示出來。

具體流程如下:先進行相機標定,完成相機標定之后,相機對待采集的板件進行拍照,采集圖像,當采集的圖像質量符合圖像識別標準時,用HALCON軟件對圖像進行灰度化等預處理,完成圖像預處理后,視覺系統進行深度學習,并建立特征庫,最后通過建立的特征庫與待檢測的板件進行特征匹配,從而完成視覺系統對待測板件的識別,并將結果顯示在顯示屏上。

系統在進行識別之前需要對相機進行標定,這里采用更為簡便的九眼標定法[7-10]。具體步驟如下:

第一步,準備一張有九個點的圖片,稱之為標定板,并且圖中點是尺寸直徑為3 cm的圓,九眼標定九點圖如圖3所示。

圖3 九眼標定法標定板的圖片

第二步,把這張標定板放置在工業相機的正下方,并且標定板需要處于水平位置,然后需要按照Z字形的順序來記錄這九個點的中心坐標是多少。

第三步,需要控制工業機器人,并且將工業機器人的末端操作器裝配在工業機器人的法蘭盤上,在實驗室使用的末端操作器是一支筆,用筆尖來按順序靠近九個圓的中心點,用筆尖可以更加精確地得到圓心的坐標,然后得到機器人記錄的九組坐標數據。

第四步,需要用到HALCON 軟件的算子,這一步需要在HALCON 軟件上編程,并且運用之前所記錄的數據。

5 視覺系統通信設置

目前主流通信協議有TCP/IP 協議、ModBus 通信協議、RS-232通信協議、串口通信等。

TCP/IP 協議:不依賴于特定的網絡傳輸硬件,TCP/IP 協議能夠集成各種不同網絡。

ModBus協議:應用層面廣,數據傳輸效率低。

RS-232 協議:抗干擾能力不強,傳送距離有限,通常在15 m以內,僅能實現點對點通信。

串口通信:外設和計算機間,通過數據信號線、地線、控制線等,按位進行傳輸數據的一種通信方式。串口通信所需要的傳輸線相較于其他通信方式來說少很多,并且可以大大節省遠距離通信的成本,唯一不足的是傳輸的速度比其他方式相對低一些。此工作站通信要求不高,因此選擇串口通信。

同時在工業機器人示教器上編寫程序,將電腦、PLC、相機、轉接器相連接,通過示教器程序來實現相機和PLC 的通信功能,從而達到視覺系統與外部保持穩定通信的目的。這樣一來,整個機器視覺的軟件方面可以構成一個整體,共同協作來完成對板件的識別工作。

6 視覺系統測試

三種規格的板件,分別準備wcgxy.5-1 安裝板A、wcgxy.5-2 安裝板B、wcgxy.5-2 安裝板C 各100 塊,共計300 塊安裝板。將這300 塊板件分批放入工作站中進行視覺識別分類與分揀。實驗室設備如圖4所示。

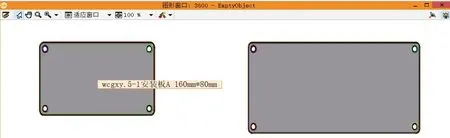

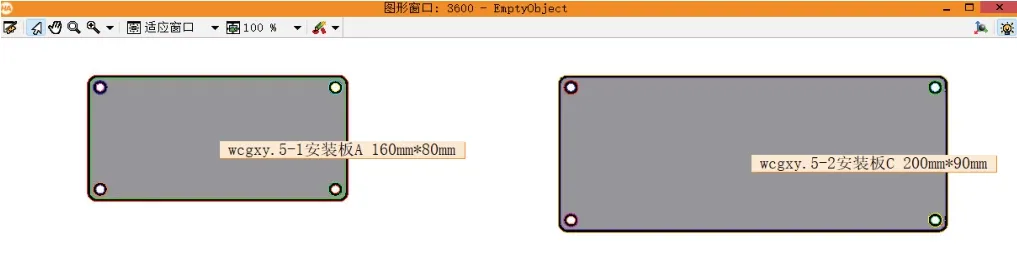

依次對三種板件進行識別,識別過程以及結果如圖5、圖6、圖7、圖8所示。

圖5 三種板件識別前效果圖

圖7 板件C識別完成效果圖

圖8 板件B識別完成效果圖

上述效果圖是對三種板件分別進行識別,本視覺識別系統同樣也可以對各種排列情況的板件進行識別,無論是對于單塊板件,還是對于隨機兩種板件或三種板件,都可以進行精確識別。下面再演示對隨機兩種板件進行識別,識別效果如圖9、圖10、圖11所示。

圖9 安裝板A和安裝板C識別前效果圖

圖10 安裝板A和安裝板C識別效果圖(先對安裝板A進行識別)

圖11 安裝板A和安裝板C識別效果圖

如圖9、圖10、圖11 所示,本視覺系統成功完成了對隨機兩種板件的識別。

本工作站對300 塊三種類型板件的視覺識別結果如表1所示。

從表1 可以看出,三種板件的識別成功率都在95%以上,所以該視覺系統的可靠性、準確性及工作效率較高。

表1 測試結果

7 結語

三種規格板件分揀機器人工作站中的關鍵部分是視覺系統,視覺系統是工作站能夠對wcgxy.5-1 安裝板A、wcgxy.5-2 安裝板B、wcgxy.5-2 安裝板C 這三種板件進行高效識別和分揀的基本保障。本文從現實情況和意義出發,通過確定農用機械多規格板件分揀工作站總方案來明確研究方向,再對系統硬件進行了設計和選型,對系統軟件的設計以及軟件之間的通信進行了研究,最后對本工作站視覺識別功能進行了測試,測試結果基本符合預期,能夠滿足需求。通過自動分揀農用機械多規格板件的工作站,可以大大提高農用機械的裝配效率,減少人工成本,并且可以在惡劣環境中工作。