長洲船閘人字門臥缸檢修支座設計及應力分析

玉運發

(廣西卓潔電力工程檢修有限公司,廣西 南寧 530000)

0 引言

長洲水利樞紐船閘為雙線單級船閘,布置在外江右岸。長洲水利樞紐是一座以發電為主,兼有航運、灌溉和養殖等綜合利用效益的大型水利樞紐。樞紐通航建筑物采用雙線單級船閘(1×2 000 t+1×1 000 t),1號船閘按通過最大船舶2 000 t級(Ⅱ級)設計,2號船閘按通過最大船舶1 000 t級(Ⅲ級)設計,設計年貨運量3 920萬t。船閘工作閘門采用人字門,啟閉機采用液壓直推式啟閉機[1];啟閉機是船閘建設過程中的重要組成部分,其中主要部分是液壓啟閉機液壓系統,而長洲水利樞紐船閘作為扼守水運貨物進出兩廣的東大門,船舶流動非常頻繁[2],人字門開合的頻率高,臥缸作為船閘人字門完成開合動作的重要設備,容易磨損,因此需要定期維護[3]。

1 1號船閘運行情況分析和臥缸檢修的必要性

隨著內河水運事業的不斷發展和船舶通過量的快速增加,船閘的各種設備設施勢必會出現各種問題和安全隱患,盡管在這個過程中會經過小修以及各種例行保養,使得部分隱患得以暫時解決,但隨著時間的增加,有些問題得不到徹底解決,會使得船閘帶病運行,不僅影響船閘使用壽命,還降低了船閘通航的安全和效率[4],而1號船閘自2007年5月15日投運以來,未曾進行過大規模、長時間的停航大修,存在的安全隱患大大增加,目前船閘運行過程中的主要缺陷如下:

(1)門體跳動量呈逐步增大的趨勢,測量數據不合格;

(2)人字門底水封(P型水封)老化、破損;

(3)下閘首左側立缸損壞,無法正常運行。

通過對以上1號船閘的運行缺陷進行分析,其相關設備設施已無法滿足運行要求,1號船閘大修勢在必行。

根據北部灣通航局批復停航檢修時間,結合人字門臥缸過往運行情況以及維護記錄,同時為確保此次停航檢修徹底解決1號船閘主要設備的安全隱患,需要對臥缸進行全面分解、檢修。

2 船閘液壓啟閉機房現狀

臥缸檢修前,經過對啟閉機房的調研了解到,由于前期建造時未考慮到臥缸分解、檢修的問題,啟閉機室設計的最長空間距離為14 m,而臥缸缸體長度約為10.4 m,活塞桿長度約為10 m,常規檢修方式為將臥缸拆下后,放置于墊有枕木的地面上,然后通過緩慢注入壓力油的方式將活塞缸和活塞桿進行分離,其拆卸需要的空間距離至少為20.4 m,顯然按照常規的檢修方式是無法在啟閉機室內進行拆解的,故需要結合啟閉機室的現有條件設計兩套支座裝置,對臥缸的分解、檢修流程進行改進,以確保臥缸的檢修按進度計劃順利完成。

3 檢修前準備工作

3.1 檢修工作流程設計

為保證臥缸檢修任務的順利完成,并確保檢修質量,根據啟閉機房現狀,設計檢修工藝步驟如下:

(1)設計制作專用工器具2套支座裝置,其中一套支座用于支撐缸體,另一套支座用于支撐活塞桿。設計高度依據作業現場與人字門頂部高差確定。

(2)缸體支撐配備帶導向功能的行走輪,并配備鎖閉裝置;地面安裝導向軌道。

(3)活塞桿托架配備機械千斤頂,用于調整頂升高度。

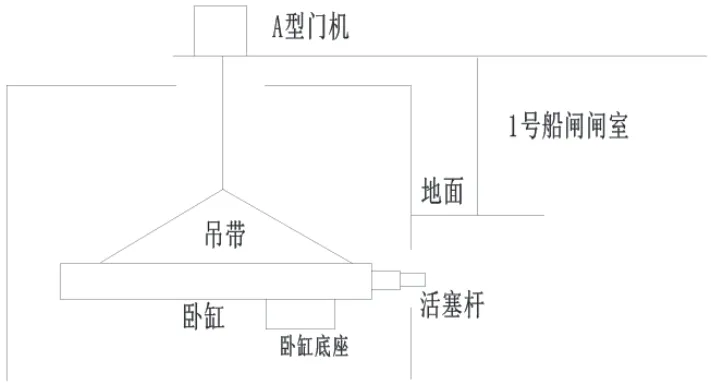

(4)鎖定船閘人字門,用吊車將油缸整體吊起后向閘室方向平移6 m,降落油缸,將活塞桿耳孔固定在人字門上,如圖1所示。

圖1 臥缸起吊示意圖

(5)調整活塞桿支撐頂升高度,保證油缸體與活塞桿基本同心。

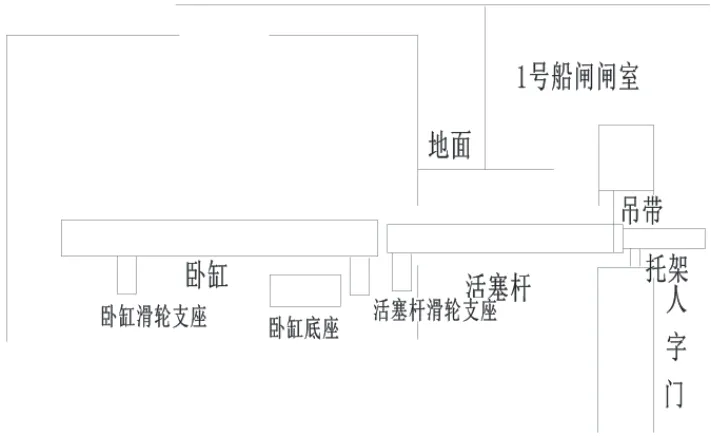

(6)將臥缸的油排出后,使用空壓裝置在油缸無桿腔緩慢注入空氣壓力,逐漸拉出活塞桿(實際為活塞桿不動,缸體緩慢后移)。操作過程中監測活塞桿與缸蓋四周間隙,不斷調整活塞桿托架高度及缸體支撐導向軌道方向,保證四周間隙基本均勻,如圖2所示。

圖2 臥缸檢修二維示意圖

(7)活塞桿拉出后,更換活塞密封、缸蓋密封,按照同樣方式回裝。

(8)對油缸進行耐壓試驗,確認無串油,無滲漏。

3.2 專用工器具結構

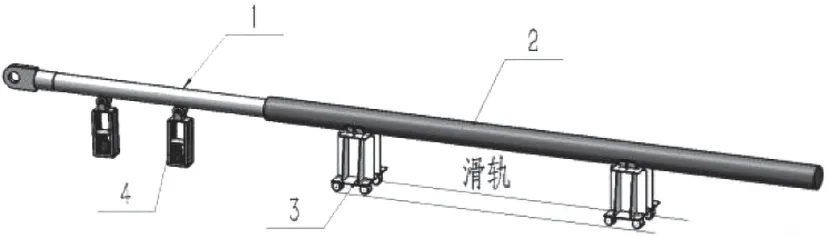

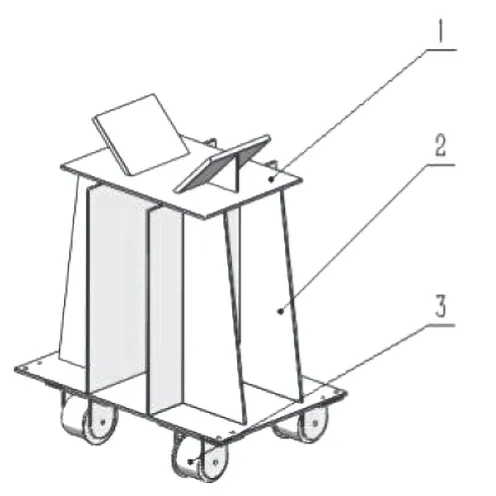

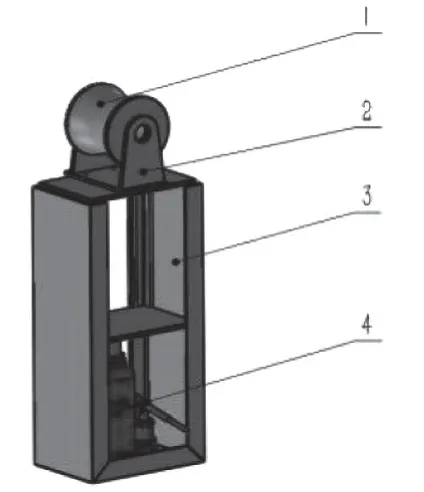

臥缸和兩套專用工器具的檢修三維示意圖如圖3所示,兩個托架分別用于拆卸和裝配臥缸活塞桿和臥缸缸體,并引導活塞桿在拆卸、裝配時順利出入缸體。活塞桿滑輪座裝置和臥缸滑輪支座如圖4和圖5所示,臥缸滑輪支座主要由滑輪、支架以及臥缸缸體支撐座組成,其中支架高度根據船閘閘室人字門高度設計,臥缸缸體支撐座根據臥缸缸體的直徑大小設計成倒 “八”字形,防止油缸在移動過程中脫落;活塞桿滑輪支座裝置主要由錐形滑輪、支撐架、滑輪伸縮架和千斤頂組成,為確保活塞桿在拆卸過程中不受到損傷,將活塞桿滑輪設計成錐形結構,并確保滑輪表面光滑;而伸縮架與支撐架設計為間隙配合,確保千斤頂頂起正常。通過兩套支座的協調配合,使臥缸缸體和活塞桿順利在啟閉機房內拆解,并將缸體移至合適施工位置進行檢修。

圖3 臥缸檢修示意圖

圖4 臥缸滑輪支座圖

圖5 活塞桿滑輪支座

4 基于Ansys Workbench的臥缸滑輪支座有限元分析

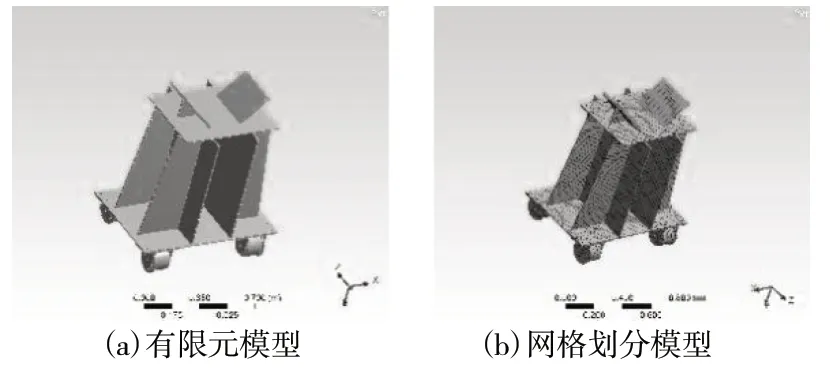

由于在檢修過程中,臥缸滑輪支座受到的壓力最大,本次設計采用的焊接鋼板厚度為8 mm,為了驗證所設計臥缸滑輪支座主體支架的可靠性,確保在使用過程中不發生變形等問題,需對其進行受力分析。在三維軟件Solidworks建立靜力分析的實體模型,并將文件以*X_T格式保存,然后導入到Ansys Workbench中,得到臥缸滑輪支座的有限元模型,在Workbench中輸入模型材料屬性,由于大多數試制零件的材料都是45鋼,因此這里定義模型材料為45號鋼,定義材料屬性后,對該模型進行網格劃分,由于臥缸滑輪支座形狀較為規則,因此采用計算結果更準確的六面體網格劃分,所以根據模型設計焊接件的厚度,設置網格尺寸為2 mm,生成的臥缸滑輪支座網格模型,如圖6所示。

圖6 臥缸滑輪支座的有限元模型網格劃分

接下來對模型進行邊界條件的設置,由于臥缸在整體吊起后先放置于臥缸滑輪支座上再進行活塞桿的拆卸,所以要對滑輪進行約束固定;查閱資料得知臥缸整體重量為18 000 kg,由于臥缸整體放置在兩個臥缸滑輪支座上,因此,每個滑輪支座平均受到的壓力大小為90 000 N,通過Workbench的求解設置分別將上述壓力施加到臥缸滑輪支座的有限元模型上,最后添加模型的總變形、應力以及彈塑性應變求解結果,并對模型進行求解。

Workbench的有限元分析求解結果如圖7所示,在對有限元模型施加載荷后,由應力結果分析可知,在臥缸整體完全放置在臥缸滑輪支座上后,支架底部產生了較大的應力集中,其中最大的應力發生在支架底板和支撐鈑金結合處,其最大應力為134.99 MPa,遠遠小于材料的屈服極限360 MPa,同樣,對機架的應變進行分析,其最大形變為0.427 9 mm,發生在支架底板的兩個支撐鈑金之間,通過對開溝器機架有限元模型的應力應變分析,在整個臥缸起吊檢修作業中,臥缸的重量并不會對臥滑輪支座的性能造成太大的影響,表明臥缸滑輪支座的設計具有一定的可靠性。

圖7 求解結果

5 結語

本次1號船閘停航大修工期長,社會影響重大[5],而1號船閘人字門臥缸的檢修在空間不足條件下成功解決船閘人字門臥缸起吊、平移,分解、檢修工作,并按計劃進度順利完成臥缸的檢修,兩套臥缸缸體支撐架的設計是其中的關鍵。

人字門臥缸修后各項檢測試驗數據正常,運行工況良好。本次臥缸檢修成功解決了由于液壓泵房室內空間的局限性,無法對臥缸進行檢修的問題。其中的良好實踐:①處理手段相對簡單,現場實施及時要求不高;②投入費用少,只需制作兩套臥缸缸體和活塞桿支座,以低成本的方式完成臥缸檢修工作,大幅縮短檢修工期;③具有良好推廣性,此次船閘人字門臥缸檢修為其他空間不足、起吊條件不佳的作業現場提供較好借鑒經驗,為解決大型設備現場分解及中心調整難題提供了解決思路。