智能化采煤機在綜放工作面的應用

夏秋龍,孔德彪

(山東能源集團魯西礦業有限公司郭屯煤礦,山東 菏澤 274700)

隨著時代的發展和科技的進步,智能化、自動化的采煤技術正在逐漸被廣泛應用于煤炭行業。在傳統的采煤方式中,不僅存在著人力資源的不足和安全問題,而且效率低下,生產成本高,難以適應現代化煤炭開采的需求[1-2]。而智能化、自動化采煤技術則可以有效地解決這些問題,提高采煤效率和質量,降低人力成本和安全風險,同時還能幫助企業實現可持續發展,提高市場競爭力[3-4]。因此,煤礦實施智能化、自動化采煤技術不僅是煤炭行業轉型升級的必然選擇,也是推動煤炭行業高質量發展、實現可持續發展的重要手段。山東能源集團魯西礦業有限公司郭屯煤礦(簡稱“郭屯煤礦”)為了實現這一目標,在2303 工作面開展研究,來探討智能化MG750/1860-WD 型采煤機在綜放工作面中的應用。

1 智能采煤系統組成

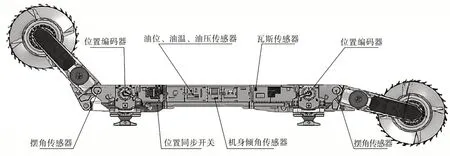

2303工作面范圍內煤層平均厚度約6.2 m;煤層傾角4~17°,平均7°;賦存較為穩定,結構簡單。頂板以粉、細砂巖為主,底板以泥巖為主。2303 工作面采用綜采放頂煤開采方式,為實現2303綜放工作面智能采煤需要借助遠程控制、智能感知和定位、故障診斷與預警、記憶截割等系統。2303 工作面裝備MG750/1860-WD 型采煤機,如圖1 所示。該采煤機配有位置、搖臂擺角、傾角、油位、油溫、油壓等傳感器和記憶截割模塊,具備記憶截割功能。這些組成部分的集成和配合,有助于提升采煤機的自主決策和操作能力,實現采煤過程的自動化、智能化和遠程化,提高了采煤效率、安全性和可持續性。

圖1 采煤機傳感器示意圖

2 工作原理

2.1 智能感知與定位系統

采煤機安裝有絕對型位置編碼器2套(精度誤差≤0.01 m),搖臂擺角傳感器2 套(檢測范圍:±180°,精度誤差≤0.01°),二維傾斜傳感器(感知機身傾角,量程:±90°,精度誤差≤0.01°)、油位(精度誤差≤0.1 cm)、油溫(量程為-40~200 ℃,精度誤差≤0.1 ℃)、油壓(精度誤差≤0.01 MPa)、瓦斯監測(精度誤差≤0.01%)、水路流量(精度誤差≤0.1 L/min)、水路壓力(精度誤差≤0.01 MPa)等傳感器各1套,以便滿足智能化要求。采煤機具備瓦斯、煤塵等感知檢測功能,具備瓦斯監控系統聯動控制功能。采煤機機身安裝有瓦斯傳感器,具有瓦斯檢測功能與聯動控制功能,相關數據已上傳至ZCS型智能集控系統中。

采煤機通過位置編碼器(安裝在牽引傳動箱內部的高速軸端)檢測牽引行走輪的轉動圈數與角度,定時采樣計算出設備牽引行走的距離與速度,達到自主定位的目的;在采煤機機身上安裝有一套紅外線發射器,隨采煤機往復運行,并不斷地向外發射紅外線信號,紅外線接收器安裝在液壓支架立柱上,可以將接收到的紅外線信號轉化為模擬信號傳輸至支架控制器,支架控制器根據接收到的信號判斷采煤機的位置及運行方向,用于輔助定位。

基于相關研究所的高精度慣導系統,固定在采煤機機身中部,工作時不依賴外界信息,也不向外界輻射能量,不易受到干擾。慣性測量裝置包括加速度計和陀螺儀,3個自由度陀螺儀用來測量采煤機的3個轉動運動;3個加速度計用來測量采煤機的3個平移運動的加速度。計算機根據測得的加速度信號計算出采煤機的速度和位置數據,從而實現對采煤機的絕對定姿和定位,達到直線度檢測的目的。

2.2 通訊傳輸系統

采煤機在運行過程中需要傳輸大量的數據,因此要確保采煤機通訊接口豐富。在主機內部預留有備用的通訊接口,接口通訊協議需為各個行業和領域廣泛應用的RS232 和RS485,具備與支架電液控和三機聯動控制擴展的能力,并且還需具備遠程通訊監控功能,可全面檢測機組工作狀態,適應自動化工作面生產要求;配備采煤機至順槽集控中心全雙工控制通訊系統,確保監控數據傳輸的實時性與可靠性。

2.3 遠程控制與監測系統

采煤作業時時刻刻都存在危險性,而采煤機的遠程控制可以提高工作安全性和效率,并且遠程控制系統可以與傳感器和監測設備進行連接,實時采集和監測煤礦的環境數據和設備狀態,提供有效的數據支持和決策參考,提高生產管理的水平。因此采煤機需要具備遠程控制、姿態監測功能。

1)采煤機姿態監測:搖臂處安裝有擺動角度傳感器,通過精密伺服旋轉電位器測量搖臂相對于機身的擺動角度,推算實時截割高度、搖臂角度和采煤機俯仰角度;通過安裝在機身內的二維傾斜傳感器直接檢測到機身傾角狀態,實現機身傾角感知功能。

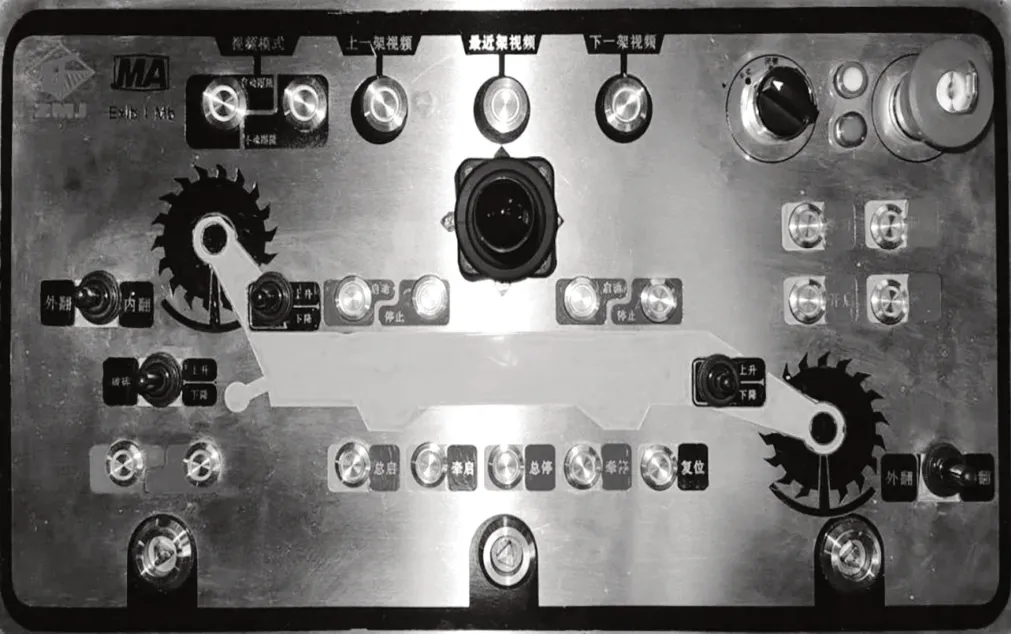

2)通過ZCS型智能集控系統可對采煤機進行遠程控制,遠程操控臺如圖2所示。MG750/1860-WD采煤機的電控系統采用DSP 分布式計算機控制,其中BOC主控模塊是采煤機核心處理器,BOC通過CAN總線與SGC 模塊通訊,SGC 模塊通過預埋在煤機電纜里的電纜通過FSK 載波與順槽里的GSC 通訊,GSC 將載波信號檢出調制成TPC 協議通訊,接入ZCS 型智能集控系統,實現對采煤機的遠程控制,并可使用遙控器進行近控干預。

圖2 采煤機遠程操控臺

2.4 故障診斷與預警系統

采煤機還需要通過機身自帶的多種傳感器檢測到搖臂高度、各部件溫度、煤機俯仰角、牽引速度、電壓、電流、油溫、油壓、油位、冷卻水流量、水壓等運行工況狀態。當發生故障時給出故障信息提示,主要包括不能開機、不能牽引、搖臂升降失靈、遙控器端頭站失靈、變頻故障等問題;當工況狀態超出預定值時,提前給出預警,對采煤機進行專項檢修,提前處理相關故障。

2.5 記憶截割系統

為提高采煤效率、降低煤層損失、減少煤矸石產量等,采煤機還需要具備記憶截割功能。采煤機利用搖臂上安裝的擺動角度傳感器和在牽引傳動箱內部的高速軸端上安裝的位置編碼器,在學習過程中實時記錄采煤機兩搖臂高度和牽引速度,采集到的數據存儲在采煤機電控箱內的記憶截割模塊;啟動記憶截割時,采煤機主控模塊調取記憶截割模塊里存儲的煤機示范刀數據,指導采煤機完成記憶截割過程。

3 實際應用

郭屯煤礦2303 工作面根據自身條件,機頭割1 掃2,機尾割1掃2,共計23個工藝段;每割30刀煤重新學習一次示范刀,遇采場條件急劇變化時,采用在線修改模式修改局部記憶數據。功能使用正常,運行記錄齊全,記憶截割率平均值可達80%以上。端頭處支架電液控系統配合采煤機記憶截割,實現三角煤自動截割,達到了全工作面記憶截割的要求。MG750/1860-WD型采煤機采用自動化控制系統,能夠實時監測設備運行情況和工作環境,減少了人工操作的風險,保證了采煤作業的安全性,從而實現高效的采煤作業。

4 結語

郭屯煤礦2303綜放工作面通過智能化采煤設備、傳感器監測和數據采集與處理等技術,實現了對采煤過程的自動化控制和信息化管理,取得了較好的應用效果,大大提高了采煤效率和安全生產水平。智能采煤技術對于推動煤炭行業的轉型升級、提升煤炭產業的競爭力具有重要的現實意義。未來企業需要不斷創新和完善智能化采煤技術,提高其適用性和可靠性,促進采煤生產的安全、高效和可持續發展。