厚煤層巷道掘進冒漏分析及安全支護技術研究

李波睿

(晉能控股煤業集團宏泰礦山工程建設大同有限公司,山西 大同 037000)

0 引言

在巷道掘進中,由于斷層的作用,使原有的巖石失穩和圍巖的力學特性發生變化,使斷裂區周圍的巖體產生了明顯的應力,這些應力集中體現在頂板破碎、斷裂、下沉、局部滲漏、底板隆起、兩幫片幫和收斂等現象。常規的錨桿(索)在變形的圍巖支護中存在著錨固性不強、失效率高等問題。基于此,對晉能煤炭集團公司2106 巷段進行了現場調研和深入研究,探究了導致巷道穿越斷層出現頂板漏水的具體原因,針對巷道施工特點,采用了合理、高效的圍巖綜合防治技術,確保了工作面的安全,防止泄漏區域的面積持續擴大。

1 2106 巷概況

以晉能煤業集團公司2106 井巷為研究對象,該井巷在301 盤區3 號煤系南部,北部為實煤區,西側為盤區回風巷、軌道巷、皮帶巷,南部為8108,東側為礦界煤柱。2106 井段的設計長度為144.6 m,采用石炭3 號煤為主,煤層厚為10.42~11.37 m,煤層中存在著多層夾矸,夾矸厚度一般為0.72 m,且夾矸的分布不均勻。煤層為穩定煤層,即煤體的特征和結構能保持長時間的穩定,表1 列出了煤層頂底板的巖性。

表1 3 號煤層頂底板巖性

2106 巷道截面為矩形,寬度5500 mm、高度4000 mm,截面積22.0 m2,通過150 mm 混凝土實施路面硬化。

2 巷道掘進現狀及問題分析

2.1 巷道掘進現狀

1)巷道聯合支護的結構為錨桿(索)+W 型鋼帶,見圖1。2106 井巷頂板采用了W 形鋼帶和錨索結合的方法。每行設置6 個直徑20 mm、長度2.0 m 的錨桿,每個錨桿之間間隔1.0 m、排距1.2 m。W 型鋼的長度是5.2 m,寬度是0.25 m。在每開挖3 m 的情況下,在頂板上設置3 個單錨,相鄰兩個錨索之間的距離為2.0 m,錨索的長度為5.0 m、直徑17.8 mm,錨桿與長、寬0.3 m 的鋼梁組合支撐[1]。在2106 巷巷幫中,采用了單錨桿和金屬網支護技術。巷道內設置4 個直徑18 mm、長度2.0 m 的單錨桿,在錨桿暴露的一端設置1 條長度為0.4 m、寬度為0.25 m 的“W”形鋼,每條錨桿之間的間距為1.0 m。

圖1 2106 巷圍巖支護斷面示意圖(單位:mm)

2)2106 井巷掘進過程中采用機械化施工,目前已經完成的掘進深度為572 m,當掘進深度為560 m時,井巷中出現掘進斷層現象,斷層位置的高為1.9 m,斷層的傾斜角度為65°,與巷道的夾角為67°,角斷層的出現造成了巷道長達52 m 的地方受到影響。在掘進560 m 的時候,頂板破裂,在562 m 的位置發生了1 次泄漏,冒漏區域為高1.2 m、寬2.3 m,當發現冒漏時,通過大量錨索加固抑制冒漏區域的進一步擴大,防止冒漏現象的加劇。在568 m 的巷道中,冒漏區發生了二次泄漏,冒漏高3.5 m、寬3.7 m、長4.0 m,可以發現冒漏區的形狀不規則,并且周邊煤巖的穩定性較低,造成冒漏區難以實施支護,或者支護實施完成后效果和預期有較大差距[2]。

2.2 頂板冒漏機理

1)煤層賦存差。2106 井巷為全煤巷,3 號煤層結構的復雜性較高,通過調研發現,煤層內部夾研層數較多,使得煤層的結構遭受嚴重的破壞,造成當前區域煤層抗壓強度和正常值相差較大。巷道的截面形狀是矩形,在巷道施工中,頂板與巷幫間的肩角煤容易發生不穩,使得煤體之間相對摩擦比較小,難以保持穩定,肩角煤柱容易發生垮塌,造成使得兩幫煤柱的穩定性下降。由于結構的不穩定,頂板手里結構容易產生變化,從而會影響頂板的穩定性。

2)地質構造影響。F7 斷層的侵入極大地影響了2106 巷的結構,斷層使得巷道內部的連續穩定性受到嚴重的破壞,在斷層前后的位置,巷道的構造應力沿著掘進空間和斷裂下的卸壓釋放。在卸壓時,由于構造應力的作用,使煤巖發生了橫向剪切破壞,使斷層帶附近的煤體發生了脆性斷裂和局部的硅化。

3)掘進工藝影響。2106 井巷沿3 號煤層的底板開挖,開挖深度4.0 m,預留煤層7.37 m。在掘進過程中,雖然在穩定性控制方面做了很多的工作,采用大量的錨桿(索)對巷道進行加固。但是,由于固有的結構應力,再加上巖體自身重力的耦合作用,使得煤體出現斷裂和破碎的概率加大,頂煤的承載能力降低。

4)支護強度不足。傳統頂板的主要結構是錨桿(索),利用維修過程中錨桿(索)的預應力提供支護。在實施2106 井巷的掘進過程中,由于頂煤的穩定性遭到破壞,頂板容易出現破碎,進一步造成了圍巖的松動,導致錨桿(索)的錨固處的穩定性得不到有效保障,則支護的質量較容易受到影響。

3 冒漏區支護技術

針對2106 井巷冒漏區圍巖采用“注錨加固+人工假頂填充+密集鋼棚”的綜合加固技術,能夠有效防止冒漏區的面積持續擴大,同時也能夠進一步提升圍巖的穩定性,避免了有害氣體的含量超過安全閾值。

3.1 注漿加固

1)注漿加固目的。當2106 巷出現冒漏現象以后,及時對附近的裂縫巖體進行注漿,使漿液滲入裂縫區域,填充、黏合裂縫,加強了裂縫巖體的整體穩定,形成了柔性的人工支護結構,提高了巖石的抗壓能力,并有效的避免了再一次出現滲漏。

2)注漿材料及設備。本文中采用注漿的設備為氣動注漿泵,具體型號是2ZBQS7/12,在額定的工作狀態下,氣動注漿泵的工作壓力為12 MPa,供氣壓力0.5 MPa,能夠完成7 L/min 的注漿。該注漿泵可以通過多種介質進行壓力傳遞,如泥漿、壓縮空氣等,注漿泵具備結構簡單、性能可靠的特征,同時能夠實現閉環調節。注漿料的主要成分是聚氨酯和固化劑,且兩者之間的比例為1∶1,它的特點是勃度低,具有很強的滲透能力,能夠在短時間內凝固,凝固時的加熱溫度可達90 ℃,發生自燃的可能性較低[3]。

3)注漿工序。對冒漏區和冒漏區后10 m 處的頂板進行注漿孔施工。在冒漏區,沿著冒漏區的頂板周圍設置了注漿孔,鉆孔深度為4.0 m,冒漏區向后10 m處的灌漿鉆孔深度為3.0 m,井眼的排列間隔為2.0 m;灌漿過程中,從內到外依次進行灌漿,按單孔灌漿順序:安裝注漿軟管—安裝封孔器—連接注漿泵—開啟注漿泵。注漿需要滿足的技術條件是每次注漿單孔注漿量不少于45 kg,注漿壓力保持再1.5 MPa,注漿時間為15 min。

3.2 人工假頂施工

首先通過在注漿的方式對工作面進行補強,然后在工作面上進行人工假頂和組合錨索的施工。

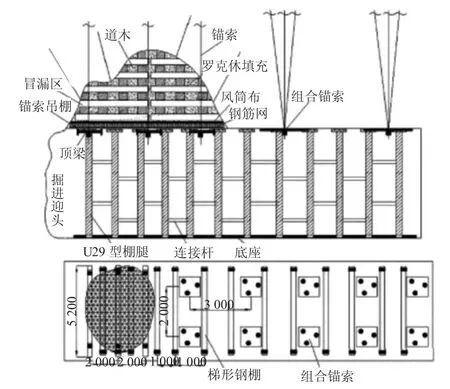

1)冒漏區的面積和高度都很大,在冒漏區下面設置3 個錨索吊棚,以改善冒漏區的假頂穩定性。吊棚長度4.2 m,吊棚采用2 條4.0 m 長的纜繩進行吊裝,吊棚垂直于兩幫,每隔1.5 m 設置1 個吊棚。在完成吊頂后,吊頂和頂板之間的間隔應為0.1 m。

2)在冒漏區錨索吊頂完成后,先在吊頂上鋪設鋼筋網、風筒布,然后在鋪設工作面進行雙組“井”的木垛的架設。木垛安裝完后,要緊密地接觸冒漏區的頂板。

3)在工程完成后10 m 以內,采用復合錨索進行補強。該組合錨索主要包括1 塊寬、長0.5 m 的鋼板和3 條長0.3 m、直徑21.8 mm 的恒阻錨。兩組組合錨索,在每列中分別設置2.0 m 間距和3.0 m 排距的間隔,見圖2。

圖2 2106 巷冒漏區聯合支護施工示意圖(單位:mm)

3.3 梯形鋼棚加固

在冒漏區進行圍巖注漿、假頂施工等環節時,為了避免施工影響到正常的巷道掘進進程,造成假頂區塌陷,在560 m 處利用梯形鋼棚對冒漏區的頂部進行進一步加固。

1)梯形鋼棚由多個模塊組成,包括頂梁、棚腿、吊索、底座、連接桿等部件。頂梁長5.2 m,頂梁焊接14號槽鋼,在頂部梁兩端焊接1 套30 mm 的圓形孔洞。棚架采用U29 型鋼架焊接,每個棚架的組成為2 根U29 型鋼,每根型鋼的長為2.5 m。

2)按照下述的流程進行梯形棚架的安裝:底座—棚腿—頂梁。鋼棚在安裝過程中需要注意和頂梁的角度控制在75°,鋼棚的基底通過地錨和地面緊密連接起來,每2 個鋼棚的間距為1 m。所有鋼棚在安裝完畢后,在2 個相鄰的鋼棚支架之間設置一套用連桿加固。

4 結論

1)注漿法對冒漏區圍巖的抗壓強度由顯著提升作用,實踐表明,采用注漿法使得裂縫巖體的單軸抗壓強度從20 MPa 增加到38.7 MPa,使原巖的強度得到明顯的增強,裂縫帶的擴展得到了有效的補充,有效地控制了圍巖的松動圈。

2)對冒漏區進行假頂施工,施工完成后,可以有效提升區域加固效果,漏區頂板的巖體穩定得到提高,避免了由于掘進時的掘進干擾和圍巖的蠕動,有泄漏區域擴展的情況。在完成冒漏區填充以后,能夠顯著地減少周邊圍巖與大氣的接觸發生氧化的反應。

3)梯形鋼棚在適應不同應力的能力比常規的矩形鋼棚更具優勢,通過棚腿迎山角的調節可以應用于各種復雜條件下的圍巖支護,變形率低,支撐強度高。在冒漏區設置梯形鋼棚后,圍巖的應力對煤柱剝離和破壞起到了一定的抑制作用。由于采用了階梯鋼棚,減少了冒漏區圍巖的壓力對煤柱的剝脫和破碎,從而改善了兩組煤柱的穩定和防止了肩角煤柱的崩塌。