應用電渦流位移傳感器檢測輸煤皮帶打滑的研究

馮 帥

(山西西山煤電股份有限公司鎮(zhèn)城底礦選煤廠運銷科,山西 古交 030203)

1 輸煤皮帶打滑保護裝置作用機理

1.1 接觸式皮帶打滑保護裝置

根據(jù)設(shè)計,接觸式皮帶打滑保護裝置包括內(nèi)部電路、滾輪、接線盒、外殼等部分,電源通常采用220 V交流電源并固定在輸煤皮帶下方,打滑保護裝置滾輪必須與皮帶密接,滾輪在皮帶的帶動下轉(zhuǎn)動,具體轉(zhuǎn)速通過芯片及內(nèi)部電路檢測。通過比較保護裝置滾輪實際轉(zhuǎn)速與預設(shè)滾輪轉(zhuǎn)速,只要滾輪實際轉(zhuǎn)速比預設(shè)轉(zhuǎn)速一定比例低,則必然發(fā)出皮帶打滑信號,進而倒逼輸煤皮帶停機,實現(xiàn)打滑保護功能。值得注意的是,在最初啟動輸煤皮帶電機時,皮帶實際轉(zhuǎn)速不會立即達到額定運行速度,故必須設(shè)定5~20 s 延時[1]。

該保護裝置在輸煤皮帶空載及重載運行情況下載重不同,故皮帶打滑保護裝置滾輪和皮帶的接觸程度也不盡相同,滾輪和皮帶之間本身也存在一定的打滑可能,測量準確性并非100%。在皮帶打滑保護裝置滾輪與皮帶長時間接觸的過程中,必將引發(fā)滾輪與皮帶雙機械損傷,導致滾輪松動、脫落及皮帶跑偏、斷裂。由于結(jié)構(gòu)方面的劣勢,接觸式皮帶打滑保護裝置無法處于完全密封狀態(tài),且其實際安裝位置較為靠下,在打掃和沖洗時很容易受到水、灰塵等的污染。

1.2 非接觸式皮帶打滑保護裝置

此類輸煤皮帶打滑保護裝置通常和接近開關(guān)配合使用,接近開關(guān)屬于依照電渦流原理設(shè)計運行的位置開關(guān),一旦待檢測金屬物體與探頭的距離小于某一設(shè)定值,則接近開關(guān)動作并發(fā)出接近信號;相反,一旦兩者實際距離超出設(shè)定值,則接近開關(guān)再次動作并發(fā)出遠離信號。總之,接近開關(guān)不會接觸待檢測物體,也不存在機械損傷風險。

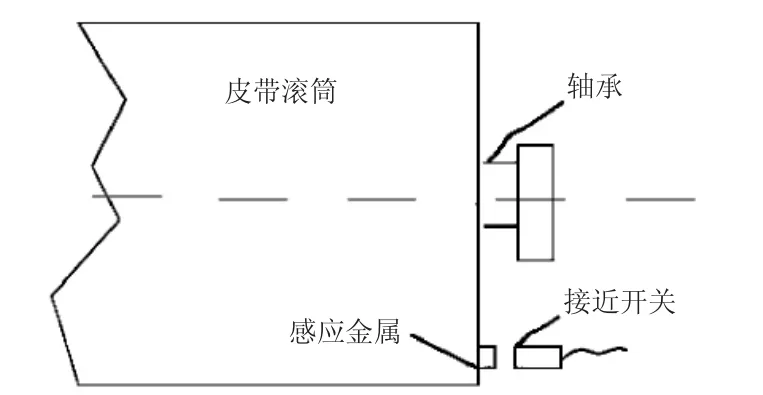

接近開關(guān)非接觸式皮帶打滑保護裝置安裝時,將感應金屬焊接在皮帶滾筒側(cè)圓周內(nèi),再將接近開關(guān)安裝在皮帶滾筒下側(cè),確保皮帶滾筒轉(zhuǎn)動的同時感應金屬能在6~10 mm 的范圍內(nèi)對接接近開關(guān)。具體安裝情況詳見圖1。接近開關(guān)安裝好進行皮帶打滑保護檢測時主要采用兩種方式:一是接近開關(guān)連續(xù)動作與PLC 計數(shù)運算相結(jié)合,在這種方式下,接近開關(guān)繼電器在感應金屬經(jīng)過時動作,并在皮帶正常運轉(zhuǎn)時連續(xù)動作,PLC 同時計數(shù)。固定時間內(nèi)接近開關(guān)動作頻次可根據(jù)皮帶具體參數(shù)計算,將計算結(jié)果與同時段PLC計數(shù)進行比較,如果出現(xiàn)誤差,則可判定為皮帶打滑,PLC 便向皮帶電機配電柜發(fā)送停車指令。二是接近開關(guān)內(nèi)置感應芯片。這種方式下可采用Tamsey60-23P型打滑開關(guān),并將此型號開關(guān)和接近開關(guān)、PLC 計數(shù)電路、芯片共同布設(shè)在鐵盒內(nèi)密封,供電形式采用220 V 交流電源。在輸煤皮帶打滑發(fā)生后,計數(shù)電路所接收到的脈沖實際值將低于設(shè)定值,此種情況下芯片發(fā)送相應的指令,總信號便將相應的操作指令發(fā)送至控制系統(tǒng)。

圖1 非接觸式皮帶打滑保護裝置的安裝

接近開關(guān)非接觸式皮帶打滑保護裝置能有效避免保護裝置滾輪和皮帶發(fā)生機械損傷,但是保護裝置價格高,缺乏經(jīng)濟適用性。

2 電渦流位移傳感器的應用

2.1 電渦流位移傳感器

該傳感器以感應渦流原理為設(shè)計依據(jù),能在設(shè)計范圍內(nèi)測量距離、位移等參數(shù)的微小變化;在待測金屬物與探頭距離小于設(shè)計值時,傳感器會輸出不同頻率電壓,根據(jù)電壓的對照便可推算出位移量。電渦流傳感器探頭內(nèi)置線圈,作用機理及過程與接近開關(guān)類似;由振蕩電路、放大器和電壓檢測電路所構(gòu)成的前置器一般按照盒式密封設(shè)計,由前置器引出電源負、電源正、輸出負、輸出正、接地GND 五個接線端。當工作開始后,前置器內(nèi)部振蕩電路將釋放高頻振蕩電流,經(jīng)過連接電纜后輸入探頭內(nèi)置線圈,隨即在探頭處生成高頻磁場,一旦感應到待測金屬物體,待測金屬物體便相應產(chǎn)生渦流及再生性渦流磁場,但磁力線方向恰好與探頭線圈方向相反,達到改變探頭阻抗及振蕩電壓的目的[2]。

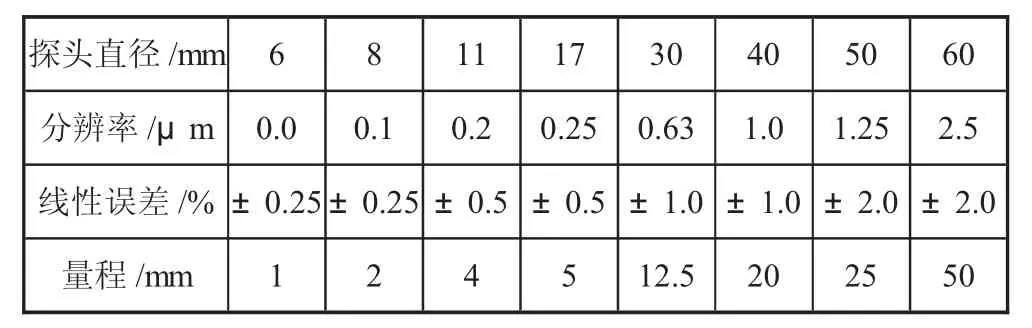

電渦流傳感器作用過程主要受到探頭和待測金屬物距離、探頭線圈直徑、磁導率、電導率及振蕩頻率等諸多參數(shù)的影響[3],其中以分辨率和探頭直徑影響最大。米郎ML-33 型電渦流傳感器基本性能參數(shù)詳見表1。根據(jù)表1 中所示結(jié)果,隨著探頭直徑的增大,量程和線性誤差增大,但分辨率降低。

表1 電渦流傳感器性能參數(shù)

2.2 輸煤皮帶打滑檢測

將感應金屬設(shè)置在皮帶滾筒側(cè),并將接近開關(guān)換成電渦流位移傳感器,隨著皮帶滾筒的轉(zhuǎn)動,感應金屬周期性運動,從而按照設(shè)計頻次離開-靠近電渦流位移傳感器;離開時輸出高電壓,靠近時輸出低電壓,在檢測電壓信號幅值的同時得出高低電平。通過檢測高低電平跳變時對應的脈沖,并將檢測結(jié)果和設(shè)定值進行比較,如果檢測結(jié)果低于設(shè)計值一定幅度,PLC便發(fā)出打滑信號。

3 應用實例

山西某選煤廠采用輸煤皮帶系統(tǒng),輸煤皮帶滾筒直徑630 mm,運輸速度2.0 m/s,按照45°的間隔角度將8 處感應金屬片設(shè)置在皮帶滾筒側(cè)圓周,金屬片采用長和寬均為50 mm 的鍍鋅扁鋼;電渦流傳感器輸出電壓0~10 V、振蕩頻率100 kHz。當電渦流傳感器探頭與金屬片距離較遠且不相對時,輸出電壓10 V;而當電渦流傳感器與金屬片距離近且相對時,輸出電壓2 V。通過相關(guān)計算可知,輸煤皮帶滾筒周長為1980 mm,滾筒轉(zhuǎn)動一周耗時0.99 s。設(shè)置好的8 處感應金屬片將輸煤皮帶分成8 個節(jié)段,各節(jié)段滾筒弧長248.5 mm,時長0.125 s。據(jù)此可以看出,在一個運行周期內(nèi),當電渦流傳感器輸出電壓為10 V 和2 V 時,對應的時長分別為0.025 s 和0.099 s。

輸入電渦流傳感器電壓信號后,由電壓檢測模塊所得出的高低電平躍變趨勢見圖2,根據(jù)圖2 結(jié)果,脈沖信號呈周期性變動,此信號經(jīng)過PLC 系統(tǒng)計數(shù)及與設(shè)計值比較后可進行輸煤皮帶打滑程度的判斷。

圖2 多個周期連續(xù)脈沖信號

4 結(jié)語

在進行輸煤皮帶打滑故障檢測時可以在傳感器側(cè)安裝電渦流傳感器,代替常規(guī)的接近開關(guān)傳感器,在檢測并計算出電壓幅值后提取周期性變動的脈沖信號,為PLC 計數(shù)和判斷提供基礎(chǔ)性資料。實際應用結(jié)果表明,電渦流位移傳感器在輸煤皮帶打滑檢測方面的應用,能顯著提升檢測結(jié)果精度,簡化檢測過程,在儀表、信號處理計數(shù)不斷推廣應用的當下,可實現(xiàn)煤礦機械自動化運行及故障檢查處理。