大功率電機端蓋的優化設計及有限元仿真

謝強強

(萬高(南通)電機制造有限公司,江蘇南通 226010)

0 引言

由于高壓大型電機功率大,應用場合的負載比較大,有些應用還有額外負載,因此這類電機端蓋體積、重量較大,需要更穩定的裝夾來滿足其加工要求。鑄件端蓋在加工過程中需要考慮夾裝力產生的應力變形影響,裝夾中應力變形過大會導致端蓋加工后部分區域回彈,最終導致端蓋與機座配對止口的尺寸加工精度無法滿足要求。很多電機有大振動、高噪音問題,嚴重影響電機的使用壽命。

1 優化設計及有限元仿真

1.1 初步解決問題

針對端蓋加工變形問題,我們嘗試了很多解決方法。例如調整數控車床夾緊力、減少立車時刀具進給量、增加一道精車工序等。首先對于調整夾緊力的方法,該辦法容易導致因夾緊力不足,而產生加工過程中端蓋移動的問題,從而使得端蓋難以滿足加工尺寸要求。此外夾緊力過小還容易發生安全事故,故難以執行。其次關于采用增加精車工序的方法,只能一定程度上減少變形回彈的影響,無法從根源上解決問題,且增加了加工成本。針對以上情況,我們決定對該端蓋進行優化設計及有限元仿真。

1.2 優化設計

為了增加電機端蓋的強度可以從以下幾個方面進行考慮。

(1)選用更高強度的材料,目前端蓋采用的是灰鑄鐵FC-200材料,若是考慮換成球墨鑄鐵或者其他更好材料,將導致電機成本增加,產品失去市場競爭力。

(2)增加零件的截面面積,以增加其截面慣性矩來提升其結構強度,該種方法比較傳統,且需要更多的材料,從而側面增加加工成本。

(3)在精加工前采用合理的熱處理或化學處理,以提高材料的力學性能,消除殘余應力并改善金屬切削加工性能,類似第二種建議,該方法也需要大幅增加加工成本。

(4)采用合理的結構優化設計,在不進行大方向更改前提下,進行局部調整,例如采用增加加強筋方法以增加零件的結構強度,該方法的缺點是需要進行嚴格的模擬分析,并需要調整模具設計。

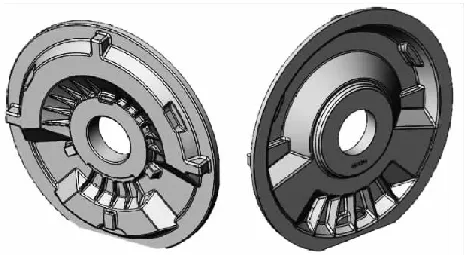

圖1考慮到目前端蓋采用的是外凸面模具結構設計,在端蓋的內側面缺乏加強筋,且端蓋頂部測振搭子在正中間,在加工過程中,難以使用目前標準撐板進行定位。根據上述情況,決定采用最后一種方法,對目前鑄件端蓋進行優化。

圖1 目前鑄件端蓋設計

1.3 重新建模

考慮到目前端蓋的設計特點,測振搭子位于端蓋頂部的中間位置。而一般標準電機端蓋采用120°均布的三爪卡盤夾裝,端蓋無法按照正常位置進行夾緊,加工時需要偏置一定的角度,不利于實際生產需求。為了解決目前存在的問題,根據圖2端蓋加工定位要求,取消之前中間測振搭子,并增加左右兩側搭子,這樣使得端蓋夾裝時定位更加平穩,并從一定程度上增加其頂部的結構強度。其次增加內側面三根加強筋(厚15mm高66mm)及兩根貫穿筋(厚40mm高18mm),此外考慮到軸承承載力主要分布于軸承室的周圍,在相應的關鍵位置增加一定數量均布短筋,以實現端蓋關鍵部位強度加強效果。

圖2 鑄件端蓋的優化

1.4 分析對比

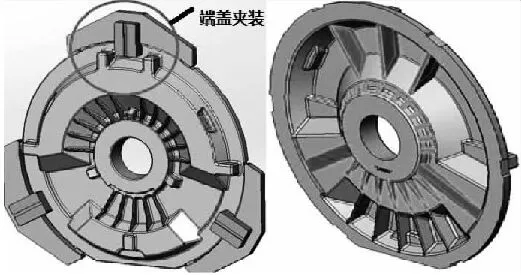

圖3此處我們采用靜力學分析模塊,將結構優化后的三維端蓋導入Ansys分析軟件。為了更好驗證計算結果的準確性和合理性,首先對端蓋及裝夾材料屬性進行定義,設定各部件的彈性模量、泊松比、密度等參數;進行分析網格的劃分,劃分網格要綜合考慮網格密度和計算成本之間的關系,在可靠的計算精度內,該項目考慮的是常規四面體網格。其次定義端蓋加工實際工位及受力,采用三爪卡盤水平工位夾緊,根據加工設備的實際加工能力及端蓋加工時受切削力、離心力、慣性力、工件自重等作用要求,夾緊端蓋上預留夾裝處的受力為5727.9N。這里需要考慮整個端蓋及端蓋止口加工面的應力變形,為此對端蓋止口加工面進行了定義,分別設定兩種輸出結果。

圖3 鑄件端蓋夾緊力設置

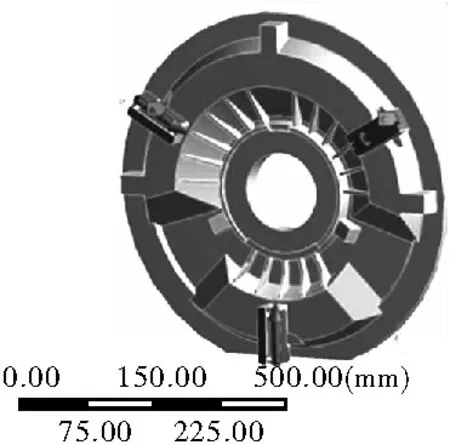

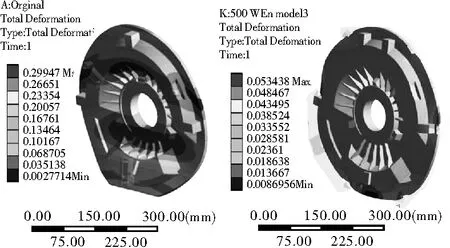

圖4根據優化前后分析結果可以發現,優化前最大應變為0.299mm,最大應變主要位于端蓋軸承室處,該處屬于電機轉子支承的關鍵部位;優化后最大應變為0.053mm,最大應變位于端蓋邊緣的非關鍵部位。優化后最大應變量僅為優化前的18%,通過理論分析,該優化作用比較明顯。

圖4 鑄件端蓋優化前后應力對比

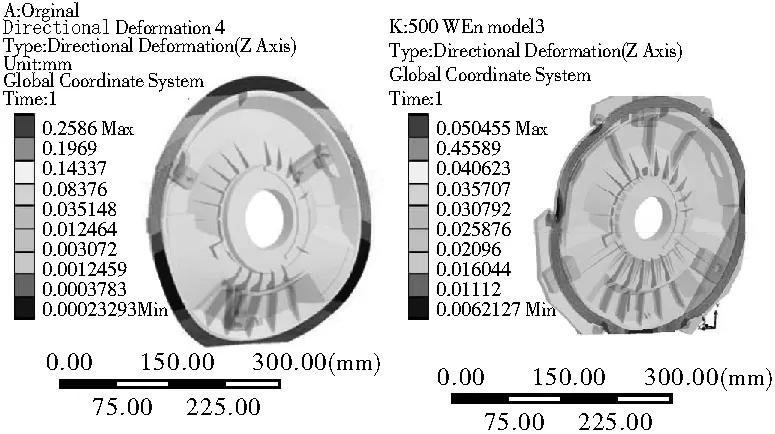

圖5根據電機端蓋加工止口處應變對比發現,優化前最大應變為0.25mm,位于端蓋的頂部且面積較大;優化后最大應變僅為0.05mm,位于端蓋底部,面積比較小。優化后端蓋加工止口應變僅為優化前的20%,該優化作用非常顯著。

圖5 鑄件端蓋加工止口面優化前后應力對比

通過優化分析可以看到,最大應力值及應力區域都有明顯減小,說明通過改變端蓋外側面頂部結構、端蓋內側面增加加強筋等措施能有效減小最大應變值,并改善最大應變分布的區域及面積。

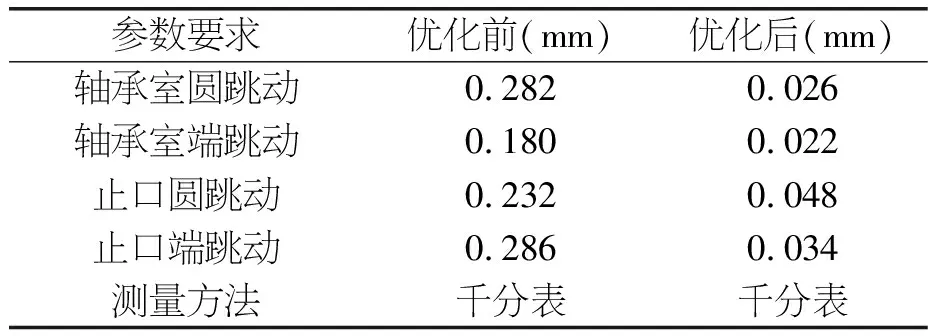

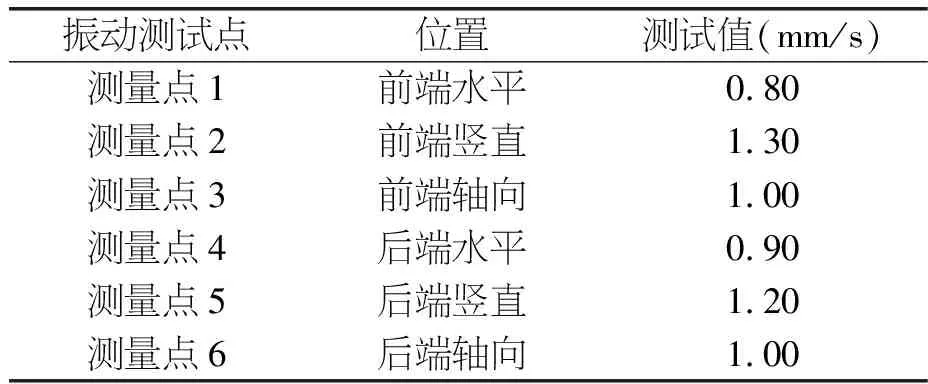

2 試制實驗

為了進一步驗證理論分析的可靠性,對優化前后的鑄件端蓋進行了實際加工和測量,通過表1優化前后端蓋加工面跳動值測量對比發現,優化后端蓋跳動僅為優化前的十分之一左右。此外如圖6和表2所示,考慮到端蓋的加工精度可以通過試制樣品樣機的振動測試結果來側面反應優化的效果,優化端蓋電機振動測試結果顯示,最大振動為1.3mm/s rms,高于客戶的要求。綜上所述,此優化方案是有效的。

表1 鑄件端蓋加工面跳動測量

表2 優化后剛性安裝樣機的熱態振動測試(要求B等級:1.4mm/s)

圖6 樣機及振動測試

3 結語

通過有限元仿真、測量數據對比,確定將鑄件端蓋進行優化,更改鑄件模具。雖然更改模具會增加一些成本,但是優化后的鑄件端蓋能在相同加工情況下產生更小的應變,也能有效減小高壓大功率電機長時間運行過程中機械振動帶來的風險,相比客戶投訴的經濟損失,更改模具的成本幾乎可以忽略。