溧陽抽水蓄能電站發(fā)電電動機推力外循環(huán)系統(tǒng)穩(wěn)定性研究

王榮,肖先照,楊劍,高學洪,陳啟宏,高熹

(江蘇國信溧陽抽水蓄能發(fā)電有限公司,江蘇常州 213334)

0 引言[7]

溧陽抽水蓄能電站(簡稱“溧蓄”)裝有6臺單機容量為250MW的混流可逆式水泵水輪機-發(fā)電電動機組。其中發(fā)電電動機為立軸、半傘式、全空冷發(fā)電電動機。推力軸承采用外加泵外循環(huán)的冷卻方式。推力外循環(huán)系統(tǒng)屬于發(fā)電電動機重要的輔助設備,其穩(wěn)定性不僅影響到機組啟動成功率,而且還影響到推力軸承的安全穩(wěn)定性。

本文以溧陽抽水蓄能電站發(fā)電電動機推力軸承外循環(huán)系統(tǒng)為研究對象,重點分析研究了推力外循環(huán)控制系統(tǒng)穩(wěn)定性,并對其穩(wěn)定性運行提出相應建議,對抽水蓄能機組發(fā)電電動機推力外循環(huán)控制系統(tǒng)的設計、調(diào)試和運維有一定的參考意義。

1 系統(tǒng)組成[1]

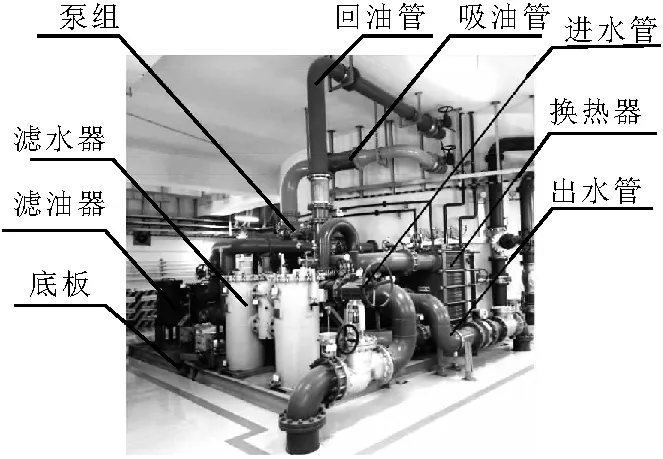

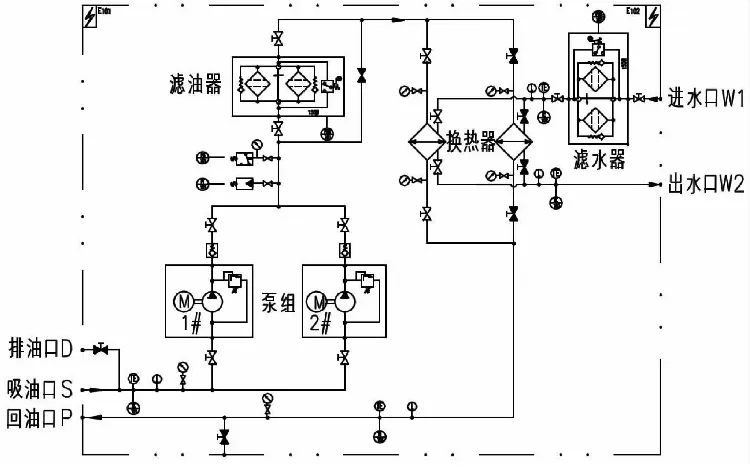

推力外循環(huán)系統(tǒng)采用的是水冷卻方式,利用外循環(huán)油泵將油盆內(nèi)熱油吸走,經(jīng)過油水管路換熱器散熱冷卻后,再次流入油盆,反復進行油循環(huán),以此來帶走熱量,實現(xiàn)冷卻效果。故推力外循環(huán)系統(tǒng)大體可分為三部分:油支路、水支路和控制盤柜組成。推力外循環(huán)系統(tǒng)實物如圖1所示,系統(tǒng)原理如圖2所示。

圖1 推力外循環(huán)系統(tǒng)實物圖

圖2 推力外循環(huán)系統(tǒng)原理圖

(1)油支路:設有2臺循環(huán)油泵,進、出油管路分別設置1支RTD監(jiān)測油溫,1塊壓力表用來測量管路內(nèi)壓力,1只壓力開關(guān)用來監(jiān)測管路壓力并在壓力過低時發(fā)出報警信號,2個排氣閥對管路進行高位排氣處理,1支油流量計用來監(jiān)測油流量并在流量過低時發(fā)出報警信號。

(2)水支路:進、出水管路分別設1支RTD用來監(jiān)測水溫,1支流量開關(guān)用來監(jiān)測管路內(nèi)水流量并在流量低和過低時發(fā)出報警信號,2塊板式換熱器用來循環(huán)冷卻。

(3)控制盤柜:主要包括變頻器、PLC控制器及其模塊以及各種中間繼電器,模塊包括CPU模塊、電源模塊、開關(guān)量輸入及輸出模塊、RS485通信模塊。

2 運行方式及控制邏輯[2]

2.1 運行方式

溧蓄推力外循環(huán)系統(tǒng)設有2臺循環(huán)油泵,在“停止至旋轉(zhuǎn)熱備”工況轉(zhuǎn)換時啟動一臺循環(huán)油泵,“旋轉(zhuǎn)熱備至停止”工況轉(zhuǎn)換時,循環(huán)油泵則停止運行。兩臺油泵互為主備、輪流工作,當一套電機泵組出現(xiàn)故障時,自動啟動另一套電機泵組。

2.2 控制邏輯

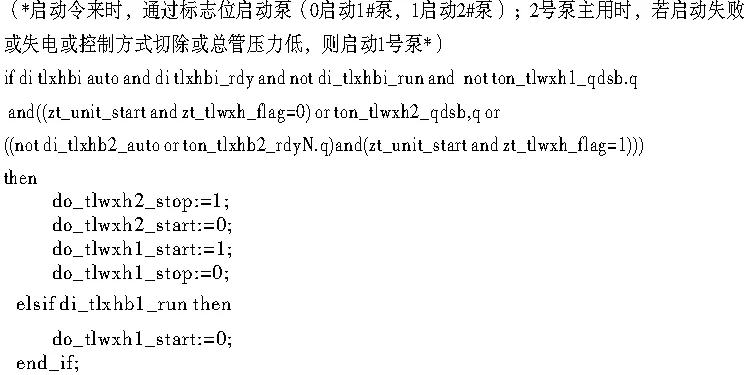

推力外循環(huán)系統(tǒng)控制邏輯具體如下。

(1)啟動令來了,通過標志位啟動主用泵。標志位0時啟動1#泵,標志位1時啟動2#泵,兩臺泵依次輪換啟動。

(2)運行過程中,通過標志位切換,啟動備用泵。標志位切換條件有:主用泵不在自動控制方式or主用泵啟動條件不滿足or主用泵啟動后壓力低延時條件滿足。

(3)停機命令來了,油泵立即停止運行。

3 部分故障及應對措施[6]

3.1 主備用泵切換邏輯異常[5]

溧蓄推力外循環(huán)系統(tǒng)主備用泵切換邏輯,存在以下問題。

(1)啟動令來了,主用泵啟動回路異常據(jù)動,備用泵不啟動。

(2)運行過程中,主用泵運行信號丟失or變頻器輸出功率降低,備用泵不啟動。

應對措施:優(yōu)化主備用泵切換邏輯的同時,增設部分中間繼電器,實現(xiàn)故障信號遠傳。

優(yōu)化后的主備用泵切換邏輯:主用泵不在自動控制方式or主用泵啟動條件不滿足or主用泵啟動后壓力低延時條件滿足or主用泵運行信號丟失or主用泵變頻器故障。優(yōu)化后的主備用泵切換邏輯如圖3所示。

圖3 優(yōu)化后主備用切換邏輯圖

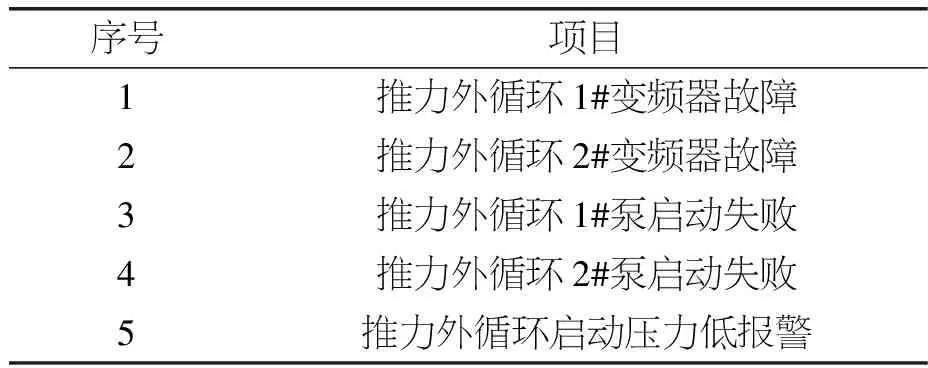

增設部分中間繼電器,故障信號遠傳,實現(xiàn)精準判斷,便于檢修維護處理。通過本次技術(shù)改造,推力外循環(huán)系統(tǒng)的穩(wěn)定性大大提升。具體新增故障遠傳信號如表1所示。

表1 新增故障遠傳信號

3.2 震動噪音[3]

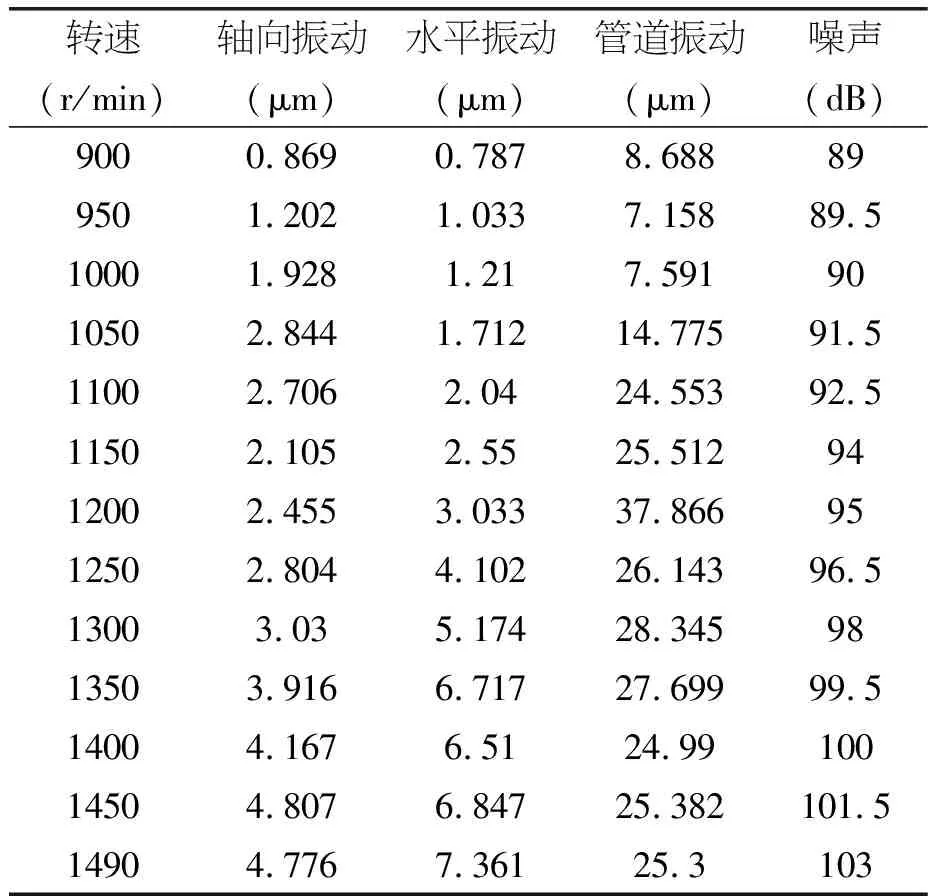

溧蓄推力外循環(huán)油泵在機組靜止和轉(zhuǎn)速在30%額定轉(zhuǎn)速以下時運行正常,無明顯異常聲響和振動。但是隨著轉(zhuǎn)速升高,泵的聲響逐漸增大,最終維持在96db,泵的振動達到0.26mm。如表2油泵震動噪音數(shù)據(jù)所示。

表2 油泵震動噪音數(shù)據(jù)

在機組高速旋轉(zhuǎn)時震動大噪音響的原因:機組高速轉(zhuǎn)動時,推力下導油盆中的潤滑油甩起狀態(tài),油盆中的油分布情況呈U型狀,因油盆內(nèi)原設計出油管路有一定的高程,故而單位時間內(nèi),油盆內(nèi)部的出油管流量滿足不了油泵運行的吸油流量,與此同時,油泵的進/出口流量比較大,潤滑油循壞過快,油槽內(nèi)的氣泡來不及釋放就直接進入到油泵吸口管路內(nèi),導致泵發(fā)出異常聲響和振動。

應對措施:通過增加消泡裝置、吸油支管增加水平管、更換變頻器啟動等幾方面進行減震消噪,采用最小限度的改造系統(tǒng)機械結(jié)構(gòu)和電氣設備的做法,保留原有的推力外循環(huán)油泵,一方面節(jié)省了換泵帶來的工期延長,另一方面避免了設備資產(chǎn)的浪費,同時油泵采用變頻運行降低了電耗。

噪聲污染廠房環(huán)境,長時間對人的身心造成傷害;長期異常振動會影響到管路上安裝的自動化原件以及泵的使用壽命。推力外循環(huán)系統(tǒng)震動噪音問題的解決,改善了設備運行環(huán)境,消除了安全運行隱患,提升了推力外循環(huán)系統(tǒng)的穩(wěn)定性。

3.3 電機接線柱燒毀[4]

溧蓄機組啟停頻繁,推力外循環(huán)系統(tǒng)循環(huán)油泵每天平均運行8h左右,運行時管路產(chǎn)生一定的振動。循環(huán)油泵電機進線電纜安裝布局存在缺陷,電纜折彎角度偏小,電纜受力較大,長期的振動導致電機接線柱線纜固定螺栓松動,過電流將燒毀電機接線柱,直至電機缺相報警停止運行。電機接線柱燒毀,如圖4所示。

圖4 電機接線柱燒毀

應對措施:重新調(diào)整循環(huán)油泵電機進線電纜安裝布局,放大電纜折彎角度,保證電纜不受力,同時將電纜固定綁扎牢靠;考慮到系統(tǒng)存在的特殊振動運行環(huán)境,定期對電機接線柱進行紅外測溫,并結(jié)合機組檢修,開展電機接線柱固定螺栓緊固工作。

3.4 電氣元件損壞

溧蓄推力外循環(huán)系統(tǒng)在運期間,控制盤柜內(nèi)的變頻器、PLC控制器及其模塊以及各種中間繼電器,先后出現(xiàn)損壞情況,直接導致推力外循環(huán)油泵啟動失敗,不利于系統(tǒng)可靠性穩(wěn)定運行。

應對措施:定期開展控制柜內(nèi)部分電氣元件校驗工作,對校驗不合格的元件及時更換備件;定期對控制盤柜開展清灰工作,保證電氣元件的絕緣性能;加強控制盤柜的排風機、加熱器檢修維護工作,確保設備運行環(huán)境穩(wěn)定。通過以上的措施執(zhí)行,大大提高了推力外循環(huán)系統(tǒng)的穩(wěn)定性。

4 處理措施

推力外循環(huán)系統(tǒng)運行的穩(wěn)定性將直接影響機組,為確保機組安全可靠經(jīng)濟運行,根據(jù)相關(guān)標準要求、結(jié)合設備運行經(jīng)驗,提出以下建議:(1)推力外循環(huán)系統(tǒng)設備運行過程中會出現(xiàn)各種故障導致控制邏輯無法執(zhí)行,可能會導致機組啟動失敗,結(jié)合設備實際運行工況,完善優(yōu)化控制邏輯。(2)加強對推力外循環(huán)系統(tǒng)設備運行環(huán)境監(jiān)視,綜合分析判斷,保障設備運行在最優(yōu)環(huán)境。(3)對于壓力、溫度、電壓電流等元件嚴格按照檢定周期開展校驗工作,對于不合格的元件及時更換備件。

5 結(jié)語

溧蓄推力外循環(huán)系統(tǒng)從調(diào)試到商業(yè)運行,期間出現(xiàn)了各種故障,通過不斷深入研究分析,經(jīng)過多次技術(shù)改造及設備日常維護管理,推力外循環(huán)系統(tǒng)的穩(wěn)定性大大提高,為機組長周期安全穩(wěn)定運行提供了保障。文中部分故障及應對措施,對抽蓄機組推力軸承外循環(huán)系統(tǒng)的設計、檢修和維護具有一定的參考意義。