高功率密度電機冷卻系統研究

高洪彪,歷銳

(1 哈爾濱電氣集團先進電機技術有限公司,黑龍江哈爾濱 150000;2 國家防爆電機工程技術研究中心,黑龍江佳木斯 154002)

0 引言

我國頁巖氣主要分布在偏遠山區,不僅埋藏深、巖石的抗張強度大,而且施工場地有限,所需開采壓力、排量、時間均高于國外頁巖氣開采的技術要求,對壓裂設備的單機功率、過載能力、自動化水平及可靠性提出更高要求。

隨著經濟社會的快速發展,我國對能源的需求不斷加大,加快新型能源頁巖氣的開采進程成為了當務之急,但開采頁巖氣的相關設備主要依賴國外進口,為了打破這種受制于人的局面,我們需要對壓裂設備進行自主生產,其中核心的壓裂設備用高功率密度電機的研制成為了首先需要解決的問題。

電動機的運行狀況是一個復雜的過程,其中包括了電磁場、流體場、溫度場和應力場等多種物理場之間的相互影響和相互制約。一臺電機能否安全有效的運行,其中通風冷卻至關重要,它關系到電機的效率、運行時間、穩定性等諸多方面。如果電機內部溫升過高將會導致絕緣出現分層、脫殼、老化等現象,從而導致絕緣的介電性能下降,進而引發電機內部的各種放電、短路故障,增加了電機發生故障的風險,縮短電機的使用壽命。另外,電機各部件由于溫度梯度不同而產生熱應力,導致結構件變形,極易引起噪聲、運行故障和破壞。所以,電機熱量的產生和傳遞過程在電機設計中非常重要,對電機冷卻系統的合理設計,可以實現對電機溫升的控制,確保電機的可靠性,對于材料的利用率提高、成本的降低以及單機容量擴大等都有重要的經濟價值。

冷卻系統是電機的重要組成部分,由于電機的工作環境非常惡劣,長期處于負載運行狀態,冷卻系統需將高功率密度電機長期運轉產生大量熱量換熱出去、而熱量直接影響電機的使用壽命。任何冷卻系統的設計、制造、運行等方面的失誤,都可能會造成電機的燒毀而引起重大事故。

電機的冷卻系統要滿足電機在額定工況下長期運轉的散熱需求。由于高功率密度電機產品的特殊性,對冷卻系統的設計及散熱需求更加嚴苛。隨著電機的功率密度進一步提升,對冷卻系統散熱能力要求不斷增大,為了滿足高功率密度電機的特殊使用工況,需要對冷卻系統進行專門的優化設計。

下面將針對冷卻系統的研發過程、技術難點進行詳細的闡述。

1 電機冷卻系統的設計

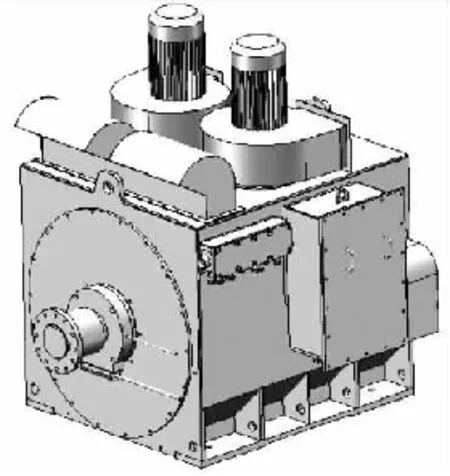

根據實際工況需要,設計電機的功率為4500kW 4級,額定轉速1300rpm,電機的總體結構如圖1所示,由端蓋、軸承裝置、定子、轉子及風機組成。由于電機的功率密度要遠高于普通電機,因此需要冷卻系統將電機運轉過程中產生的大量熱量進行充分交換散出,以滿足控制電機溫升的目標。根據實際工況的要求,電機的冷卻方式采用強迫通風的散熱形式(IC06),因此必須對電機的冷卻風路進行合理優化設計以滿足設備使用工況的要求。這里我們優化設計了兩種冷卻風路:軸向風路和徑向風路。根據風路的溫度場分析,發現徑向冷卻風路的散熱效果要明顯好于軸向冷卻風路,因此接下來我們對電機的徑向冷卻風路進行詳細介紹。

圖1 高功率密度電機外形圖

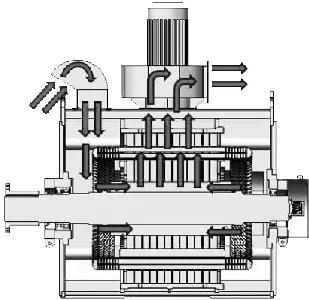

1.1 徑向冷卻風路的優化設計

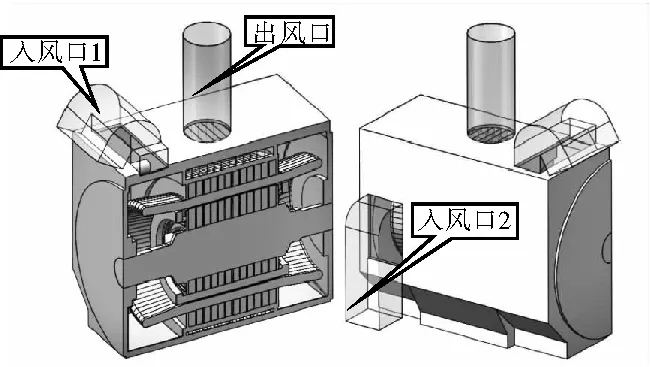

普通的強迫通風的散熱形式(IC06)一般采用電機的伸端或非軸伸端頂部設計有進風口或出風口向電機內部吹風或吸風,來達到對電機的散熱或冷卻需求,但普通的強迫通風的散熱形式(IC06),會導致電機內部伸端或非軸伸端存在較大的溫度梯度,影響電機的使用壽命。我們進行冷卻風路優化設計的結構形式如圖2所示。冷卻風路由電機的伸端和非軸伸端各兩個進風口進入,依次經過轉軸幅板—轉子鐵心徑向風道—定子鐵心徑向風道—機座頂板—獨立風機,電機中部設計的獨立冷卻風機將電機內部的熱風吸到出風口進行排出,達到電機的散熱需求,這種冷卻風路形式克服了普通的強迫通風的散熱形式(IC06)會導致電機內部存在較大的溫度梯度,影響電機使用壽命的問題,而且冷卻效果要遠優于普通的強迫通風的散熱風路結構。

圖2 冷卻風路示意圖

2 電機冷卻系統的有限元分析

2.1 流體介質假設

根據流體介質的特性和對冷卻風路流場的分析,對流體介質作如下假設。

(1)因為電機冷卻風路內空氣的雷諾數相對很大,流體的流動特性屬于湍流,應采用湍流計算模型對電機外部流體場進行計算。

(2)機座表面的空氣流速小,遠小于聲速,即馬赫數較小,故把流體視為不可壓縮的粘性流體處理。

(3)在對流體研究的過程中,只研究流體的穩態流動,也就是定常流動,故在求解方程中不包含有時間項;忽略流動空氣的重力及浮力對流體流動的影響。

2.2 流場、壓力場及溫度場計算結果

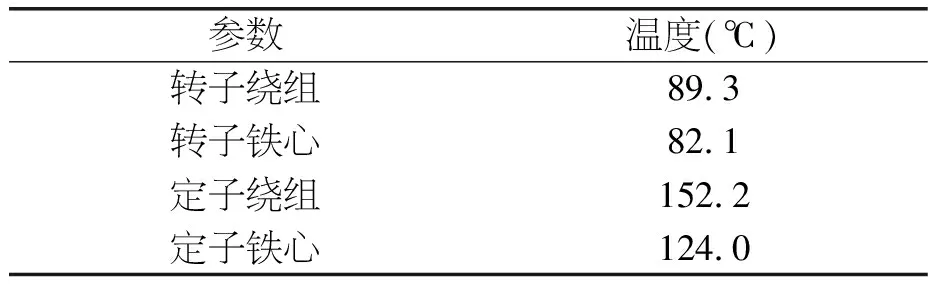

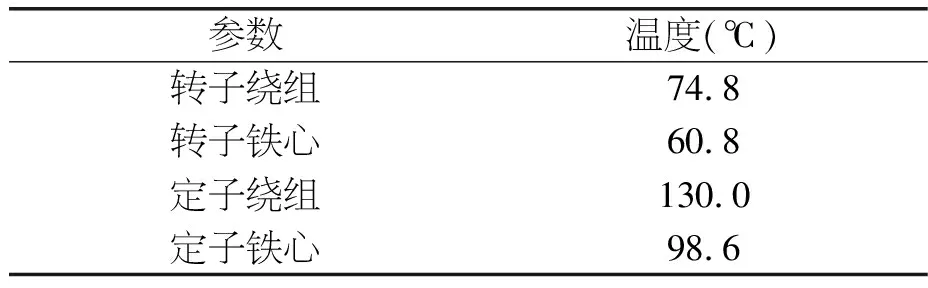

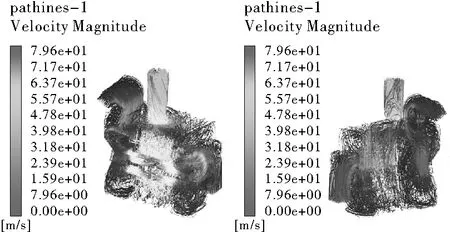

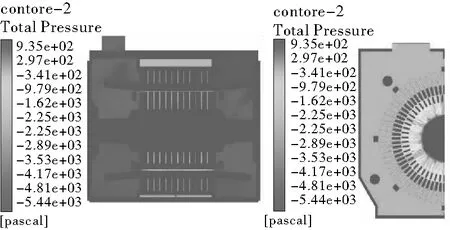

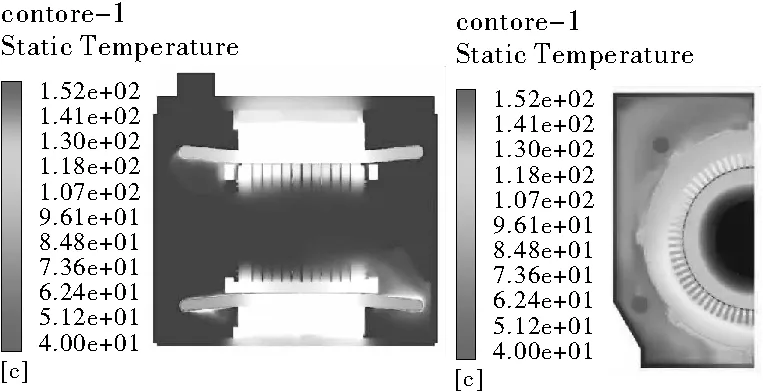

設置好初始邊界條件后,為了驗證這種冷卻風路的散熱效果,這里我們借助有限元軟件對冷卻風路的流場、溫度場、壓力場情況進行計算分析。冷卻風路有限元分析模型如圖3所示。電機絕緣系統采用H級絕緣,H級考核溫升,環境溫度40℃,從圖4流場云圖可以看出電機內部流線分別較為均勻,說明流場設計合理。從圖5壓力場云圖可以看出電機進出風口的壓損為3.2kPa,流量為1.93m3/s,獨立風機可以滿足要求。從圖6溫度場計算結果來看,如表1和表2所示,電機的平均溫度130℃(90K)在定子繞組端部,最高溫度152.2℃(112.2K)在定子繞組,這種形式的冷卻風路使電機內部的溫度梯度進一步降低,熱量分布更加合理,有效的延長了電機的使用壽命,同時滿足電機溫升設計要求。

表1 最高溫度

表2 平均溫度

圖3 轉軸模型

圖4 流場云圖

圖5 壓力場云圖

圖6 溫度場云圖

2.3 有限元計算結果對比分析

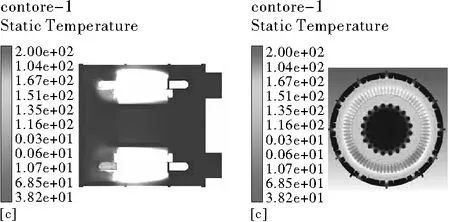

為了驗證電機冷卻風路仿真分析結果,我們對試驗用樣機產品的風路結構進行了溫度場分析,并與溫升試驗結果進行對比如圖7所示。

圖7 有限元分析結果

從圖7分析結果可以看出溫度場分析最高溫度200.4℃(溫升160.4K),試驗樣機產品的溫升結果為155.5K,兩者相差5K左右,從而證明我們的有限元分析方法是正確的可靠的。

3 結語

本文基于有限元分析方法,采用有限元軟件平臺對高功率密度電機在特殊工況下冷卻系統散熱效果進行了分析,通過分析得出如下結論。

(1)建立了基于有限元的流場、壓力場及溫度場仿真分析方法,突破了復雜模型的建模和網格劃分技術,解決了邊界條件設置等技術難題,并通過與已批量制造產品的試驗的數據進行對比,印證了該方法的正確性,能夠真實反映電機溫度場分布情況。

(2)從有限元軟件分析結果可知,優化后的電機內部流線分別較為均勻,說明流場設計合理。壓力場云結果可以看出電機進出風口的壓損為3.2kPa,流量為1.93m3/s,獨立風機可以滿足要求。溫度場計算結果來看,電機的平均溫度130℃(90K)在定子繞組端部,最高溫度152.2℃(112.2K)在定子繞組,這種形式的冷卻風路使電機內部的溫度梯度進一步降低,熱量分布更加合理,有效的延長了電機的使用壽命,同時滿足電機溫升設計要求。優化后的冷卻系統冷卻效果明顯要更優于普通強迫通風結構的散熱方式。這種冷卻系統為高功率密度電機快速開發及應用提供了有力的技術支撐。