無線卡環式扭矩傳感器及測試系統關鍵技術探究

韋 祎,劉福稼

(1.蕪湖航翼集成設備有限公司,安徽 蕪湖 241007;2.工業和信息化部電子第五研究所,廣東 廣州 511370)

扭矩是對物理量的反映,這在傳統機械系統當中展現出性能特點,輸出更多的機械動力,能夠為檢驗產品質量提供依據。測量結果影響到制造行業的設計等。但扭矩在測試環境的時候,存在自身旋轉、振動干擾較大、空間較小等限制因素,傳統測試無法解決這種問題。因此,待測結構能夠在不被破壞的前提下進行測試,安裝便捷,適用范圍較廣,成為今后業內研究的重點。

1 無線卡環式扭矩傳感器測試系統關鍵技術研究現狀

扭矩傳感器要對待測結構進行改造,導致結果與實際并不相符,這在很多場合是不允許的,直接使測試工作更加復雜化。當前我國對于相關傳感器的研究還較少,主要集中在船舶動力系統的構建與設計等方面,在波諧振器等進行的傳感器研究,無論是測試環境還是精度等都需要通過詳細的試驗才能夠進行充分的驗證。而以夾持式扭矩為基礎構建的測試系統,在靈敏度等方面并不理想,能夠測試的范圍也較小。施加力的時候,會使扭桿發生變形,轉換角度值,輸入/輸出軸將旋轉并產生偏差。而產生偏差的時候就需要將內部滑塊進行軸向的輸出移動,在軸向移動的作用下滑塊會做出驅動的動作,并且改變電阻值。電位計在出現電阻值的變化的時候能夠輸出對應電壓,利用測試完成對輸出電壓的檢測,并且扭矩也會做出相應大小或者方向的轉變。通常情況下電位器投入的成本相對較低,以接觸式的方式進行運行,會產生較低的摩擦,使精度受到影響,降低使用壽命,不得不采取頻繁維護,使成本提升,不利于集成,將逐步淘汰,取而代之的是不接觸的形式,但是通過將傳感器進行的扭桿連接,使輸入或者輸出都能夠正常,在兩者的軸當中固定光碼盤,要保證所有的光碼盤中設計孔洞,一個光碼盤的孔處于相同的相位分布,而另一個孔處于異相分布。施加扭矩時,扭力桿的扭轉變形會導致光學編碼板錯位,從而改變光學編碼板當中不同的孔出現的重疊情況,應用二極管對其進行照射,這樣也能夠輸出相應的電壓數值,接受電壓信號就能夠檢測出扭矩的大小或者方向,這種方式在測量上能夠產生較高的精度,并且快速響應,不會受到電磁等的干擾,性能高。然而,光學編碼板當中的孔洞對于精度、位置等要求較高,并且受到周邊環境的影響較大,使得壽命較低,安裝密封要求高,價格昂貴。日本發明感應式扭矩傳感器,以非接觸的方式進行測量,同時精度高,并且也在不斷地創新發展,通過電動助力的形式實現了批量生產,在韓國等國家中開始生產和使用。而我國也對相關扭矩傳感器進行了研究,以信號采集、電路處理等形式進行廣泛的試驗,在信號傳輸、重復性、精度、誤差等方面都得到了一定的滿足。

2 卡環式扭矩傳感器的力學模型

2.1 模型建立

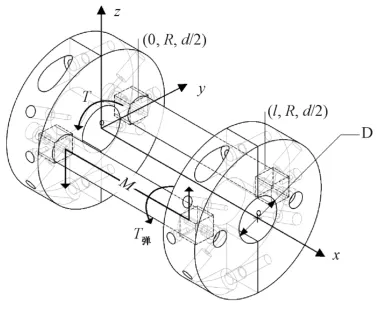

依據理論基礎構建卡環機械結構模型,通過原點不斷地擴大坐標系。如圖1 所示。

圖1 卡環式扭矩傳感器力學模型

2.2 力學模型論證及結構優化

通過COMSOL 軟件,對卡環機械結構進行了有限元仿真。作為整體系統通過彈性體等開展測試,依據當前情況,鋁成為主要的材料選擇對象,將彈性體等以45#鋼為主體。固體機械穩態等方面的研究是主要的類型分析,并且將其劃分成為物理場控制,這種常規規模能夠更好地將待測軸進行固定約束,將另一邊進行扭矩荷載試驗。

彈性體與卡環連接之后發現靠近它們的位置能夠展現出較為明顯的應力變化,特別是彈性體兩端表現出相反效果的應力作用。在彈性體當中要找到相關變化的傳感器元件,確定其主要的位置變化,這樣就能夠構建全或者半橋的電路測量結果。彈性體軸向觀察線中處于表面的一種變化,因此,就要對線中應力變化進行計算。

進行的仿真試驗獲取到的結果與理論預設的結果具有相同性,這也說明了模型建立的正確性。通過觀察模擬數據能夠發現其呈現鋸齒形狀,這體現出模擬數據在經過網格劃分之后自身的精度不會受到影響,同時也能夠顯示出模擬突變,但是不會影響到計算結果。而造成突變的主要原因就是整體過程相互擠壓導致邊緣受應力不均發生突變。模型在建立當中理論分析等都不會受到影響,同時也不會發生理論推導在內容上的添加。傳感器在性能方面主要受到多元因素的影響,長度、截面等都要做好總體考慮,即便是待測環境、敏感元件等在安裝上都要做好充分的選擇。進行分析能夠發現,其中的數據變化具有的規律性與整體的模型在理論上較為接近,這能夠說明模型的有效性。

選定的待測點在扭矩測量范圍內,根據線性的處理要求對扭矩不同應力作用下的變化進行關系分析,不同的點對點都能夠展現出相反或者相等的應力變化,構建成為測試電路系統,也說明了卡環扭矩傳感器的可行性。

3 無線卡環式扭矩測試系統實現

3.1 系統總體設計

通過對整體測試系統進行分析能夠發現,無論是前端模塊還是調平模塊等都能夠對扭矩信號進行處理,控制好無線狀態下的數據采集工作。應力變化作用下的待測點要詳細的布置,這樣就能夠轉換好扭矩與應力的信號,扭矩信號調節模塊中,一個濾波電路和一個零偏移調整電路,因此信號更易于采集和處理。橋式調平模塊中會設置不同電路,這樣能夠實現對樹模的轉換,也能夠同時開展數據采集,扭矩信號在無線模塊的作用下能夠,操作計算、線性采集和分配以及控制好時序等相關邏輯問題。

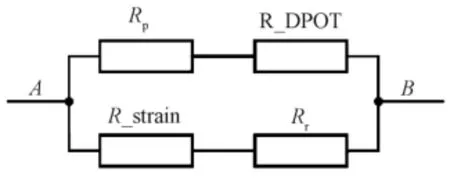

3.2 新型電橋調平模塊

在實際測試過程中,由于應變儀的生產過程、溫度系數、安裝誤差和電纜電阻等因素,在靜載環境下,橋端輸出往往不為零,影響到在測試當中精度。考慮到硬件成本和電纜布局的復雜性,選擇半橋應變測量電路來完成扭矩測試任務。假設電橋由兩個電阻值為R 的應變計和兩個恒定電阻器組成,兩個應變計是相鄰的臂,應變計之間的電阻差為δR。為了能夠保障電橋運行的平衡性,電阻值在設置上要相等。有效地調控電阻網絡,添加到的電路系統不會影響到電橋,使測試結果更為穩定,但是在調整當中電橋容易短路,影響系統的可靠性。電阻網絡如圖2 所示。

圖2 電橋調平模塊的電阻網絡

在圖1 中,R_strain 設置調整范圍的電阻,改變R_strain 可以控制橋梁調平模塊的調整范圍;RP為齒輪細分設定阻力,可控制調整精度;DPOT 是一種數字電位器。數字電位器選用美國模擬器件公司的AD8402ARU10 芯片。電位器具有256 個雙通道,調節范圍為0~10 kΩ,調節分辨率為39 Ω。其中一個通道用作扭矩信號調節模塊中的放大增益控制電阻,另一個通道用于電橋調平模塊的調節電阻。應變計電阻的R_應變為120 Ω,橋臂AB 兩端的預期電阻調整范圍設置為±2 Ω。

根據阻力串聯和并聯計算公式,當RP=2.8 kΩ時,4 個間隔中的齒輪數相對平衡,分別為19、30、60 和147,區域間調整的精度接近0.05 Ω、0.03 Ω、0.016 Ω 和0.006 Ω。它可以微調應變儀的電阻誤差,完成橋平功能。如果調整范數降低到±1 Ω,橋梁調平模塊的調整精度也將提高。可以根據實際情況平衡調整范圍和調整精度之間的關系。當無線夾持式扭矩測試系統執行測試任務時,將執行橋接調平程序,以在當前環境中校正傳感器前端模塊,以確保測試過程的測量精度。

如果需要調整電橋,就要依據電阻公式,對電壓值等進行電位器的數字計算,得到理論上的輸出數值,操作控制模塊,彎沉歸隊測試信號的電壓轉換,并且在調節模塊作用下最終確認設定精度與調整之后的輸出值的一致性。當沒有達到精度要求的時候,就要依據制定范圍對出現偏差的問題進行搜索,明確電位器輸出數值,這樣就能夠調節橋式平衡。通常情況下搜索次數要控制在5 次以內。

3.3 模塊性能仿真

根據上述電橋調平策略,當應變傳感器的誤差為±2 Ω 時,模擬補償電橋輸出,并與未補償電橋的輸出進行比較。

當應變傳感器的誤差為±2 Ω 時,無補償電橋的輸出電壓范圍為±15 MV,而補償電橋輸出電壓在±0.2 MV 范圍內,輸出誤差降低了70 倍。這表明文章設計的電動調平模塊對減小電橋的輸出誤差有明顯的調節作用。

4 發展趨勢

隨著對于傳感器可靠性等方面的需求不斷提升,接觸式將會淘汰,而非接觸式將會不斷發展。電動助力下的傳感器能夠在成本、結構等方面做出創新,單一形式并不能夠滿足當前社會的發展需求,以復合形式進行的扭矩在新材料等方面得到了充分的應用,精細化程度越來越高,理論基礎越來越豐富,傳感器發揮的作用也就越能夠凸顯,既能夠保留優點,消除缺點的影響。微電子技術等也為無線卡環式扭矩傳感器的發展提供了技術支持,優化了設計和結構,將不同的電路都能夠集中在相同的IC 元件當中,扭矩傳感器也實現了小型化的發展,集成技術更為突出,不同系統中的控制功能更為密切,使得內部機械數量不斷地減少,在不同ECU 等之間實現了數據共享,在開展自我診斷的同時完成自我校準,及時發揮出補償功能,能夠適應不同的環境。

5 結束語

對于測試無線卡環式扭矩傳感器系統能夠發現,無線卡環式扭矩傳感器在安裝上較為便利,維護工作簡單,待測軸承不會受到破壞,這些都是其最為突出的優點。即便是非接觸也能夠完成系統的測試。無線卡環式扭矩傳感器在彈性體的力的作用下會發生變形,根據原理能夠說明在整體結構上具有可行性,在今后的工作當中也會實現其不斷優化,而采用的新型電橋調平方法進一步顯現出其結構簡單的特點,同時增加了調節精度,在發現問題的時候能夠快速響應,針對不同形式都能夠適應應變傳感系統,使環境適應性大大提升。即便是開展卡環安裝方式的優化、固定結構穩定性提升都能夠實現。