閃蒸罐過濾器腐蝕泄漏原因

袁永健,耿文遠,劉素芬,張志偉,叢琳琳,溫鐵麗

(內蒙金屬材料研究所,包頭 014034)

閃蒸罐是一種重要的節(jié)能裝置,其原理是在溫度不變的情況下,通過降低物料的壓力來降低物料的沸點,從而達到使物料汽化的目的。閃蒸罐常被用于鍋爐排污和過熱凝結水的余熱回收,過熱凝結水或鍋爐排污水沿閃蒸罐切線進入罐內,根據(jù)流體兩相流和渦流分離理論,在罐內產(chǎn)生閃蒸汽,可以將閃蒸汽引入低壓蒸汽管道或通過噴射器加壓后將閃蒸汽引入中壓管道,再進入用熱設備,同時加熱物料,使原來低品質的熱能重新得到利用,所以閃蒸汽可以用在熱力發(fā)電廠鍋爐排水的回收和地熱發(fā)電中[1-4]。在閃蒸罐的管道系統(tǒng)中,通常采用過濾器對物料進行過濾,閃蒸罐過濾器在使用過程中需承擔大量的物料沖刷以及內壁介質的腐蝕作用,閥門容易產(chǎn)生汽蝕、點蝕等腐蝕損壞[5-7]。

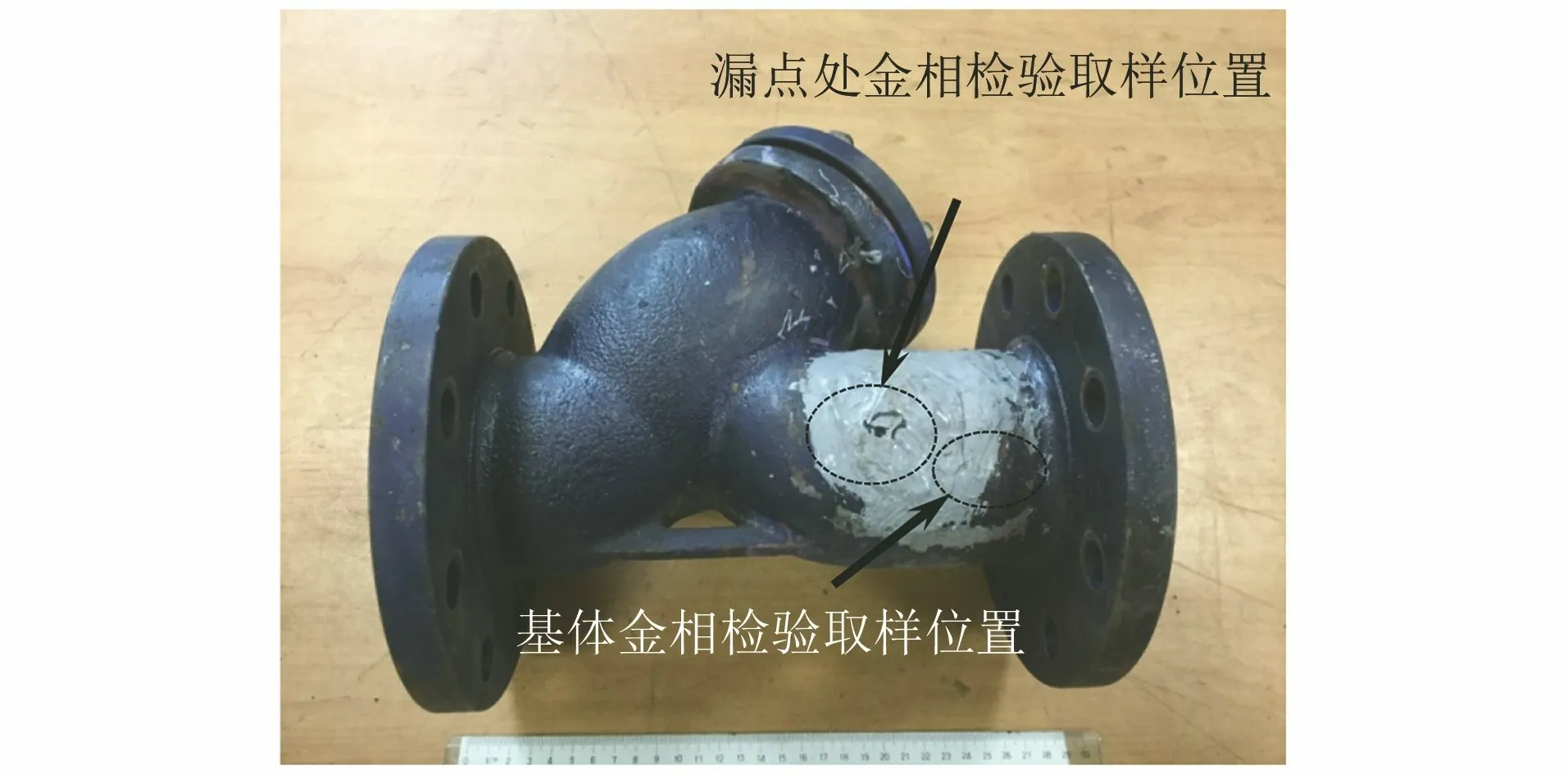

某電廠閃蒸罐及其管道系統(tǒng)過濾器液體出口段中部附近發(fā)生泄漏,過濾器在閃蒸罐中的位置如圖1所示,過濾器泄漏部位外觀如圖2所示。閃蒸罐過濾器內壁介質的主要成分為水、MDEA(N-甲基二乙醇胺)、CO2、甲醇、甲烷、H2S等,管道壓力為0.4 MPa,工作溫度為30~40℃。筆者采用一系列理化檢驗方法對過濾器泄漏原因進行分析,以防止該類問題再次發(fā)生。

圖1 過濾器位置現(xiàn)場照片

圖2 過濾器泄漏部位外觀

1 理化檢驗

1.1 宏觀觀察

該過濾器試樣大體呈“T”型,左右兩端為法蘭,下部為封頭段,封頭段末端被封頭封閉,其中液體入口段的管程較短,液體出口段的管程較長,漏點位于液體出口段中部附近的側面位置。

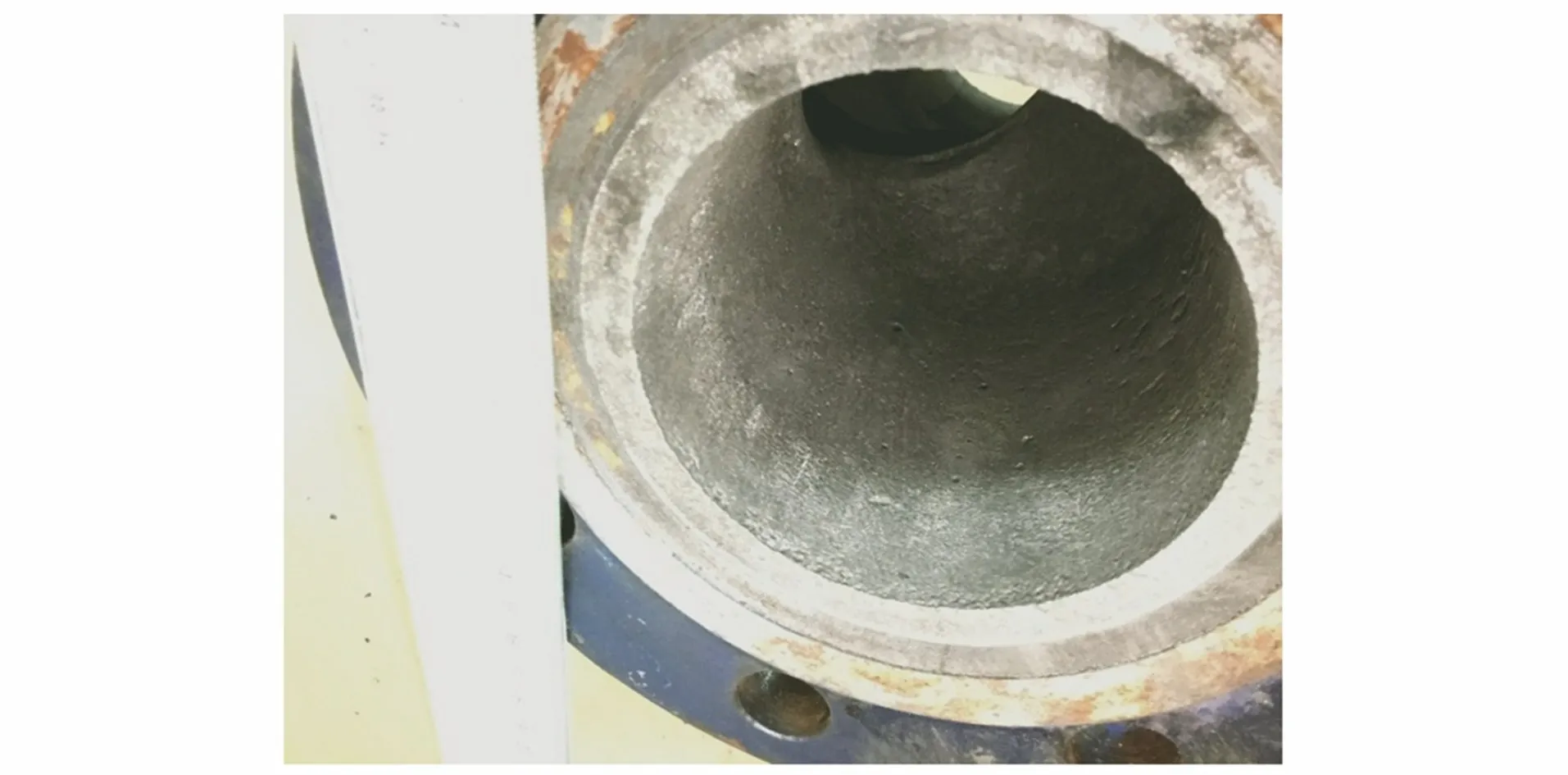

漏點附近外表面未見明顯塑性變形和脹大鼓包現(xiàn)象(見圖3),在漏點及其附近位置取樣進行金相檢驗;漏點附近內表面可見不均勻分布的凹坑(見圖4)。為了便于觀察過濾器試樣的內部狀況,并分析其泄漏原因,沿該試樣縱向剖開,在內表面可見較多的凹坑(見圖5)。

圖3 漏點附近外表面宏觀形貌

圖4 漏點附近內表面宏觀形貌

圖5 縱向剖開試樣后內表面的宏觀形貌

分別對過濾器試樣內部的入口段、封頭段和出口段進行觀察,在入口段可見少量的小凹坑,形態(tài)呈點狀分散分布,凹坑大小不同、深淺不一,凹坑深度大于其孔徑,符合點蝕特征,其入口段凹坑宏觀形貌如圖6所示。

圖6 過濾器試樣入口段凹坑宏觀形貌

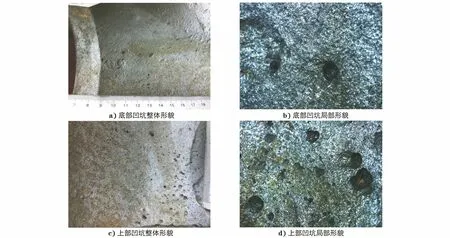

封頭段凹坑的大小、形態(tài)和入口段凹坑相似,符合點蝕特征。在封頭段的底部,凹坑較分散,且數(shù)量較少,部分點蝕坑中可見腐蝕產(chǎn)物,在封頭段的上部,凹坑數(shù)量較多,分布相對集中,其封頭段凹坑宏觀形貌如圖7所示。

圖7 過濾器試樣封頭段凹坑宏觀形貌

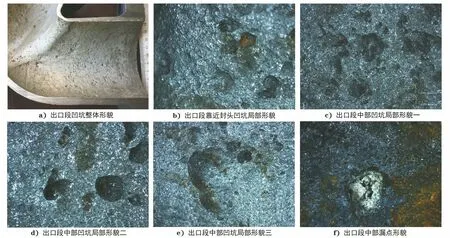

在出口段可見明顯的沖刷痕跡,凹坑主要分布在靠近封頭段和該段中部,整體形貌如圖8a)所示。在靠近封頭段,凹坑較大,且較分散,部分凹坑中可見腐蝕產(chǎn)物,形態(tài)和封頭段相似,符合點蝕特征[見圖8b)];在該段中部,凹坑密集且數(shù)量較多,形態(tài)不規(guī)則,呈馬蹄形,具有一定的汽蝕特征[見圖8c)~8e)];過濾器試樣的漏點位于該區(qū)域內,漏點內可見腐蝕產(chǎn)物[見圖8f)]。

圖8 過濾器試樣出口段凹坑宏觀形貌

該試樣內表面的缺陷以點蝕為主,但不同位置點蝕坑的大小、數(shù)量、形態(tài)不同,出口段凹坑具有一定的汽蝕特征。

1.2 化學成分分析

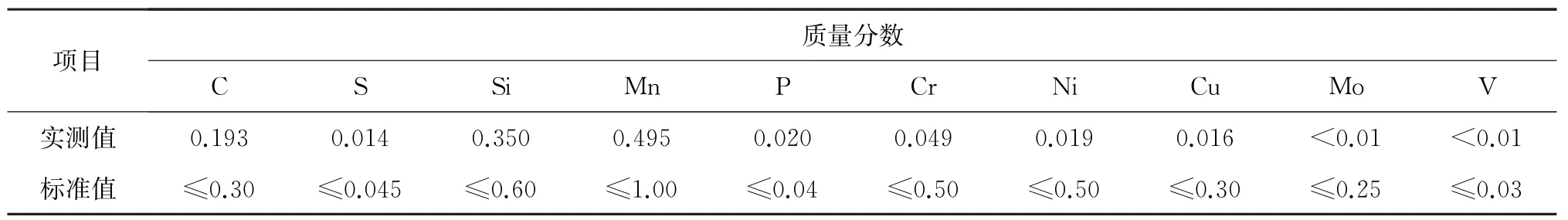

用直讀光譜儀對過濾器試樣材料進行化學成分分析,結果如表1所示。由表1可知:該材料的化學成分符合GB/T12229—2005《通用閥門碳素鋼鑄件技術條件》對ZG250-485鑄鋼的要求。

表1 過濾器試樣材料的化學成分分析結果 %

1.3 掃描電鏡(SEM)和能譜分析

采用SEM 和能譜分析方法對腐蝕坑內的腐蝕產(chǎn)物進行分析,結果如圖9所示,由圖9可知:腐蝕產(chǎn)物中的氧元素含量較高,此外還有鋁、鈉、硫、鉀等元素,表明腐蝕產(chǎn)物主要為氧化物以及一些其他的鹽類物質。

圖9 腐蝕產(chǎn)物能譜分析結果

1.4 金相檢驗

在圖3所示位置取樣,磨拋試樣后,將其置于光學顯微鏡下觀察,結果如圖10所示,由圖10可知:夾雜物沿管壁呈縱向分布;局部區(qū)域可見明顯的疏松缺陷;腐蝕后組織為(針狀+塊狀)鐵素體+珠光體+魏氏體,是正常鑄鋼在鑄態(tài)下的組織。

圖10 基體試樣金相檢驗結果

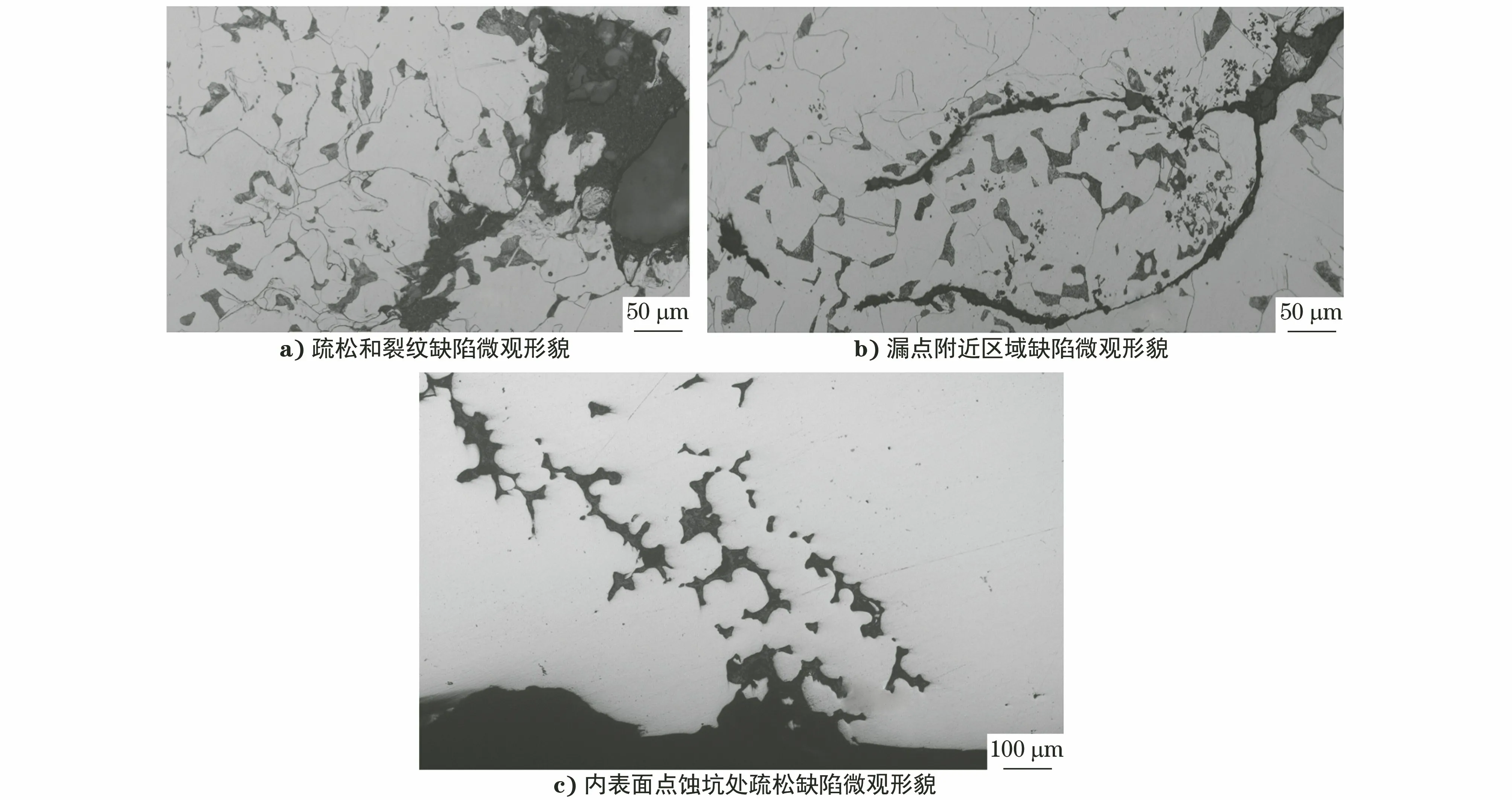

對過濾器漏點及其附近位置進行金相檢驗,結果如圖11所示,由圖11可知:未見明顯塑性變形,局部區(qū)域可見疏松、裂紋等鑄造缺陷,鑄造缺陷從表面延伸至基體內部,表明過濾器的泄漏與鑄造缺陷有關;另外,在內表面點蝕坑處也可見疏松等鑄造缺陷,且點蝕坑起始于鑄造缺陷,表明點腐蝕的發(fā)生也與鑄造缺陷有關。

圖11 過濾器漏點及其附近位置金相檢驗結果

2 綜合分析

(1)閃蒸罐過濾器試樣內表面存在數(shù)量較多的凹坑,經(jīng)檢測分析,這些凹坑大部分屬于點蝕缺陷。點蝕是局部腐蝕的一種形式,金屬表面的雜質相界、不連續(xù)缺陷或鈍化膜破損等部位都可成為點蝕源,在電解質中,這些部位呈活性狀態(tài),相對鄰近完好部位的電位為負,兩者之間形成局部“微電池”,使陽極金屬溶解,形成點蝕源[8-10]。

(2)漏點位于過濾器出口段的中部位置,該部位的內壁除包含點蝕缺陷外,還有一定的汽蝕缺陷。汽蝕又稱空泡腐蝕或空穴腐蝕,當含有大量氣體的液體在一個封閉的管道中流過,且液體的流動速率很大,或者在流體改變方向或改變斷面時,將會在器壁和流體間產(chǎn)生大量氣泡,氣泡不斷生成然后爆破,巨大的爆炸力會對器壁的表面造成損傷,形成汽蝕[10-11]。

(3)對點蝕坑處和漏點附近進行金相檢驗,發(fā)現(xiàn)其周圍存在裂紋、疏松等鑄造缺陷,在腐蝕介質中,這些缺陷部位會形成點蝕源,而腐蝕介質會在鑄造缺陷內殘留、淤積,破壞基體表面的保護膜,從而進一步在閃蒸罐過濾器的內表面形成點蝕[12-14]。

由于介質中存在一定的氣體(CO2、甲烷、H2S等),在閃蒸過程中,這些氣體逸出,形成小氣泡而產(chǎn)生汽蝕,氣泡碰到內表面發(fā)生爆破,在內表面的點蝕缺陷處產(chǎn)生變形層和凸棱,隨后凸棱斷裂而剝落一層,產(chǎn)生了新的金屬表面;在腐蝕介質的作用下,表面又被腐蝕,如此反復,凹坑越來越大,越來越深,直至內表面發(fā)生穿孔泄漏[15-16]。

(4)過濾器管內液體的正常流向為:液體入口段→封頭段→液體出口段。在過濾器內部,液體呈水平走向,然后上行至調節(jié)閥,液體垂直向上流動。當管內液體的壓力小于其重力時,介質從出口段向封頭段流動,產(chǎn)生紊亂和渦流現(xiàn)象,導致管內介質的流速變快,介質中產(chǎn)生大量氣泡,進一步增加了出口段點蝕處的汽蝕效應,從而在該處發(fā)生穿孔泄漏。

3 結論

(1)該閃蒸罐過濾器材料的化學成分符合GB/T12229—2005的要求;基體金相檢驗結果為正常鑄鋼顯微組織,但存在聚集分布的非金屬夾雜物和疏松缺陷。

(2)該閃蒸罐過濾器內表面存在鑄造缺陷,在內部介質的作用下發(fā)生點蝕,在介質流動過程中,過濾器出口段點蝕處產(chǎn)生汽蝕,從而引起零件穿孔泄漏。