316L不銹鋼焊管橫向裂紋產生原因

季艷嬌,潘 鑫,湯 煬

[浦項(張家港)不銹鋼股份有限公司,張家港 215636]

奧氏體不銹鋼以Cr元素和Ni元素為主,其耐腐蝕性高、塑性好、易于加工成型,且具有良好的焊接性能,是目前最重要的耐酸不銹鋼。奧氏體不銹鋼焊管是將奧氏體不銹鋼的鋼帶卷曲成型后焊接制成的鋼管,奧氏體不銹鋼焊管的生產工藝相對簡單、生產效率高、產品性能優越,且應用十分廣泛,如化工設備用管、換熱設備用管、裝飾管等[1]。不銹鋼焊管在使用過程中一旦發生開裂,可能會造成非常嚴重的后果,所以在焊管加工完成后通常要對其進行密封性測試,如水壓測試。筆者采用宏觀觀察、化學成分分析、金相檢驗、掃描電鏡(SEM)及能譜分析等方法對裂紋產生原因進行分析,以防止該類問題再次發生。

1 理化檢驗

1.1 宏觀觀察

近幾年,常有一些焊管客戶反饋不銹鋼焊管在密封性測試后出現裂紋,與常見的焊管裂紋不同的是,常見焊管裂紋通常發生在焊縫位置,而該類裂紋不是發生在焊縫處,而是發生于焊管的母材位置,且為垂直于焊縫的橫向裂紋,裂紋較短,長度通常小于3 mm,有時小如針尖狀(見圖1)。該類裂紋在304、316L、321等奧氏體不銹鋼中均被發現過,已發現缺陷的母材試樣均為厚度小于1.0 mm 的薄板。

圖1 焊管裂紋宏觀形貌

開裂斷口宏觀形貌如圖2所示,中間為開裂區域,左側為裂紋兩邊人為掰斷的區域。

圖2 開裂斷口宏觀形貌

1.2 化學成分分析

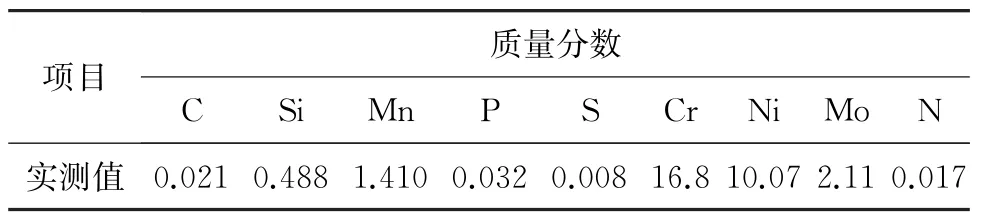

試樣基體為316L不銹鋼,母材的化學成分如表1所示。

表1 試樣母材的化學成分分析結果 %

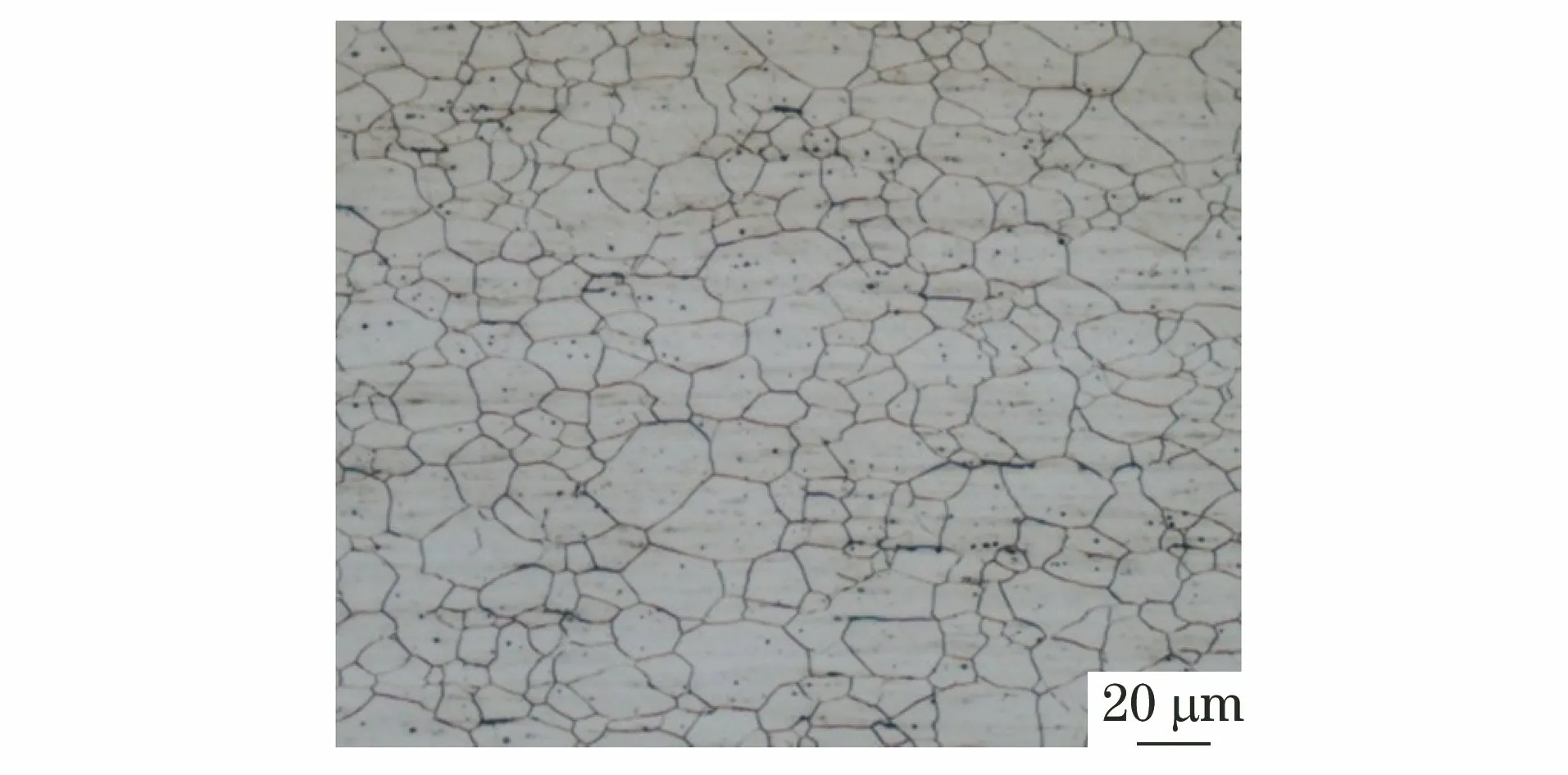

1.3 金相檢驗

在母材上截取金相試樣,將其置于光學顯微鏡下觀察,結果如圖3所示。由圖3可知:母材組織為奧氏體,晶粒度為9.0級。焊管規格(外徑×壁厚)為25 mm×0.5 mm,在自動生成線上完成焊接、焊后熱處理加工,隨后對其進行水壓測試。在焊接之后未發現明顯裂紋,而在完成水壓測試后,發現焊管母材上出現了大量垂直于焊縫的橫向短裂紋。

圖3 316L不銹鋼顯微組織形貌

1.4 掃描電鏡和能譜分析

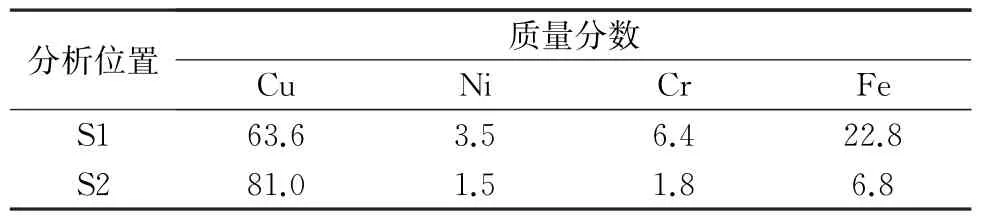

將裂紋斷口試樣進行機械切割、超聲清洗、乙醇清洗、烘干,再置于SEM 下觀察,并對其進行能譜分析,結果如圖4及表2所示。

表2 斷口表面能譜分析結果 %

圖4 開裂處斷口SEM 形貌及能譜分析位置

2 綜合分析

根據以上分析結果,發現開裂試樣具有以下特征:(1)開裂位置在非焊縫區,且沒有向焊縫擴展;(2)開裂呈沿晶特征,斷口呈冰糖狀;(3)開裂處銅元素沿晶界富集。

以上特征符合銅污染裂紋(CCC)的特征,CCC是一種液態金屬脆化(LME)現象,即具有較好塑性的固態金屬材料在接觸到特定的液態金屬后,原子間的結合力下降,在受到拉伸力后,金屬材料的強度和塑性顯著下降,這通常發生在兩種熔點相差較大的金屬之間。對于奧氏體不銹鋼來說,焊接過程中常見的能引起LME 現象的低熔點金屬為Cu和Zn。裂紋位置富集了大量的Cu元素,純銅熔點為1 083℃,隨純度降低熔化溫度降低,比不銹鋼的熔點低得多,在焊接過程中,熱影響區如果受到銅污染,則可能會發生LME現象,而母材受到銅污染后產生裂紋的原因則為進行了焊后熱處理,不銹鋼焊后熱處理溫度通常選擇大于1 000℃。該溫度下熱處理時表面沾染的銅變成液態,而奧氏體不銹鋼的熱膨脹系數較高,在毛細作用下,液態Cu會沿著奧氏體晶界向內滲入,從而形成晶界滲透,破壞了晶界的連續性,導致晶界脆化,結合力下降,在拉應力的作用下產生裂紋[2]。如果材料較薄,則形成穿透性裂紋,因此,將該裂紋確認為CCC。

作為合金添加的銅一般不會引起銅污染裂紋。最有可能引入銅污染的就是焊管自動加工生產線,在焊管生產線上存在較多的銅制工件,如夾具、觸頭等。防止CCC最有效的辦法是避免材料和銅發生刮擦殘留,大多數情況下,應注意焊接夾具、導電嘴或其他可能接觸材料表面的銅基部件[3]。

對制管生產流程進行調查發現,采用鎢極氬弧焊(TIG)焊接方式制管,除了正常的焊槍位置有保護氣體外,管內設置內保護氣體。用戶使用銅管進行內保護氣體輸送,現場可發現銅管與不銹鋼內壁接觸,在生產運行時發生刮擦,且銅管已經發生一定程度的磨損,由此確認輸送內保護氣體的銅管為CCC的來源。用戶更換送氣管后不再發生開裂問題。

3 結論

(1)316L不銹鋼焊管裂紋為銅污染裂紋,為輸送焊接內保護氣體銅管在焊管內壁刮擦殘留導致。

(2)焊管材料在加工及使用過程中要遠離銅、鋅、鋁等低熔點物質,或盡量避免與該類物質的刮碰摩擦,才能從根源上防止該類微裂紋產生。

(3)用戶更換不銹鋼保護氣輸送管后,焊管不再發生開裂現象。