板坯電磁制動結晶器內冷卻水熱傳導行為的數值模擬仿真與優化設計

丁巖,尹騰飛,甘霖,趙孝正,杜穎

(湖南科美達電氣股份有限公司,414000)

1 前言

薄板坯連鑄連軋技術因其工藝流程短、生產工藝簡化、能耗低、生產效率高而在鋼鐵冶金領域得到了廣泛應用。而結晶器內的冶金過程是一個復雜的多相流動過程。因此,結晶器內鋼液流動范圍小、流速高,鋼液流場的速度場和溫度場不均勻,會對鑄坯質量產生不利影響,需要對結晶器內鋼液流場和電磁制動器的溫度場進行優化。

為了提高鑄坯的質量,工業上采用電磁制動技術來控制鋼液的流動。對于鋼水的分析,Harada 等人利用水銀模型研究了不同電磁制動方式對鋼液流動的影響,發現了水平磁場下液腔內的活塞流現象。b.k.li 等采用數值模擬法研究了在全寬度兩級電磁制動作用下,吹氬對結晶器內鋼液流動的影響。Takatani 等分析了從結晶器水口流出鋼液的穿透能力。Garcia-Hernandez 等人通過應力的角度分析了電磁力對鋼液流動的影響。hami 等結合前人的相關研究,采用數值模擬方法耦合傳熱與凝固,發現電磁制動可以減少鋼液流動對結晶器窄面的沖擊,改善結晶器內鋼液的速度分布。

綜合以上所述,目前對于電磁制動器內部冷卻水系統,國內外相關研究較少。某廠的一臺1850mm ×800mm×700mm 電磁制動器是目前國內已實際應用的最廣電磁制動器之一,本文通過實際生產參數建立了電磁制動器模型,為了使連鑄過程中電磁制動達到更合理、更有效的控流效果,本文基于電磁制動技術的基本原理,通過數值模擬和實驗相結合的方法對板坯電磁制動作用下制動器內冷卻水熱傳導行為進行研宄。通過對比分析,討論了工藝參數對電磁制動器鐵芯溫度和絕緣層壽命的影響,為板式電磁制動技術的進一步應用和傳統電磁制動技術的優化提供了可靠的依據。

2 模型建立

2.1 電磁制動器模型的建立

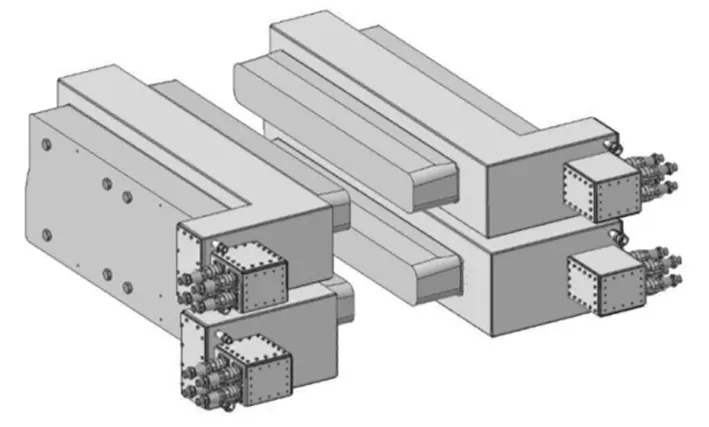

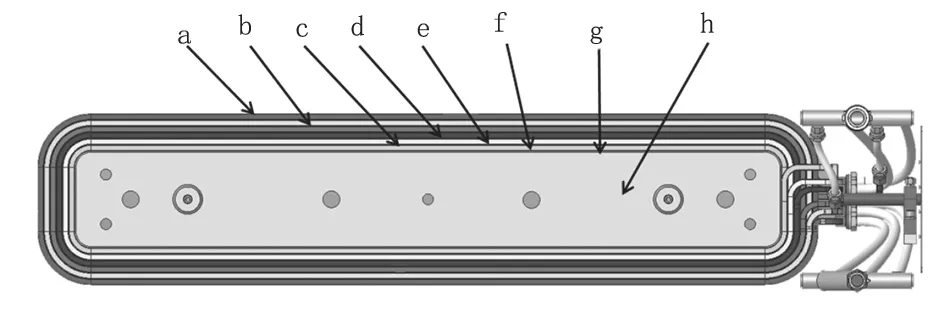

以某廠1850mm×800mm×700mm 電磁制動器為研究對象,適用生產的鋼種為冷成型鋼SPHC,低合金高強結構鋼,碳素結構鋼Q195。電磁制動器采用PLC 控制,冷卻方式為銅管內冷,內循環控制。電磁制動器采用12mm×12mm 方形銅管作為線圈圖1 電磁制動(2 組,共4 個線圈)。電磁制動器采用6 層線圈依次堆疊纏繞,冷卻水進入方式為2 層線圈銅管直連整流柜,其余4 層線圈對應并聯。冷卻水直連通入速度為0.00035m/s,并聯的銅管內冷卻水速度為0.000175m/s。線圈銅管絕緣層采用聚酰亞胺膠帶和聚酯纖維打包帶雙層包裹,鐵芯采用環氧玻璃布包裹。圖1 為電磁制動整體示意圖。

圖1 電磁制動(2 組,共4 個線圈)整體示意圖

2.2 電磁制動器的模型簡化

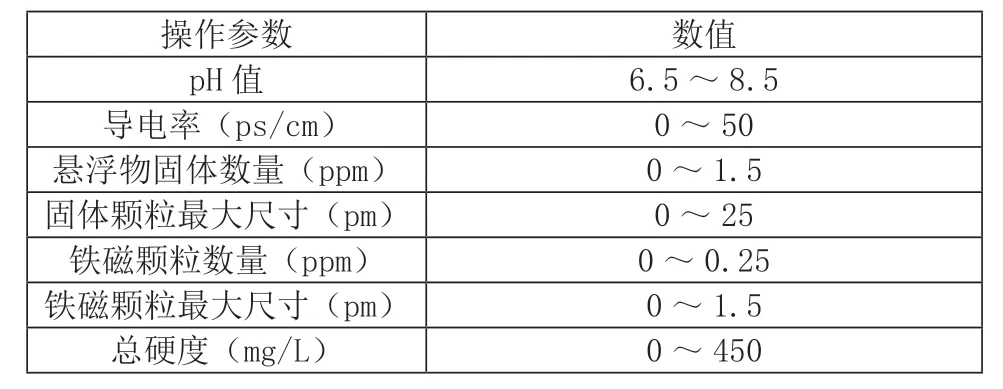

電磁制動器的總體設計模型復雜,三維模型包含許多復雜的鈑金結構和小零件。如果不對原始模型進行簡化,會浪費大量的計算時間,而且結果也不準確。因此,在簡化模型的過程中,主要考慮發熱嚴重的零件,忽略發熱量小的零件,如一些微小的電器元件、螺母等,以加快實驗仿真的速度,保證仿真的精度。在對電磁制動器簡化過程中,應遵循簡化后的銅管通電產生的磁通量為飽和狀態。因此,本文選擇選擇電磁制動器的上半線圈作為分析樣本,如圖2 所示。表1 為冷卻水參數。

表1 冷卻水參數

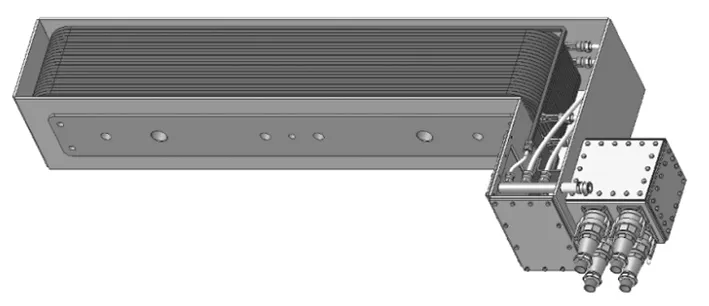

圖2 電磁制動幾何示意圖

2.3 實驗

在對電磁制動器進行溫度場計算時,由于冷卻水管道1 和2 直連,其余4 根管道并聯和冷卻水管道1 和4直連,其余4 根管道并聯時溫度分布相對分散,溫升小,因此選取這兩種情況做實驗數據對比,并分別命名為A相和B 相。由于制動器內殼結構的阻隔,鐵芯部分的高低溫比較顯著。首先,溫度最高的部分是鐵芯中心。其次為鐵芯與線圈接觸的絕緣層。

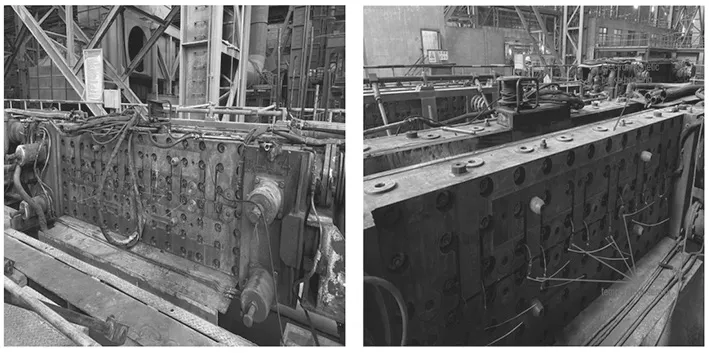

在電磁制動器樣機上進行溫升實驗,實驗電流為電磁制動器額定電流600A。額定電壓為250V。圖3 是溫升布點示意圖。溫升實驗狀態見圖4。

圖3 溫升點位布置圖

圖4 溫升實驗

對試驗后布置點的實際值和模擬值進行匯總比較,數據見表2。

表2 兩相仿真與實測溫升數據對比表

從表2 中可以看出,仿真與實際值誤差最大的地方在點位3,即B 相上線圈3 絕緣層處,大小為4.92%。其原因是銅管內冷卻水的流速不同,在模型的等效簡化過程中存在較大誤差。誤差較大的地方主要集中在2 ~8點,即斷路器的點。模擬值與實際值的誤差總體控制在7%以內,符合工程標準。仿真結果正確,誤差小,對該型電磁制動器的溫升設計優化具有指導作用。

3 結語

本文以某廠1850mm×800mm×700mm 電磁制動器為原型,建立三維數值模型,模擬研究了不同冷卻水溫度、不同冷卻水流速和不同銅管壁厚對鐵芯溫度及對應絕緣層的影響,總結出以下結論。

冷卻水溫度、冷卻水流速和銅管壁厚度會影響電磁制動器內線圈和鐵芯溫度。通過仿真實驗得出,當冷卻水溫度為303.15K,冷卻水管道1 和2 直連,其余4 根管道兩兩并聯時,線圈升溫小,溫度分布更加均勻,減少了結晶器液位波動和卷渣。為實際生產中使用合理的冷卻水管道連接方式,優化設計電磁制動器安裝提供了參考。