基于多自由度機器人仿真工作站的設計與實現

姜海

(鄭州信息工程職業學院,河南鄭州,450121)

0 引言

RobotStudio 軟件是ABB 工業機器人公司推出的一款機器人離線編程與仿真的計算機應用程序,它的獨特之處在于它下載到實際機器人控制器的過程中沒有翻譯階段。在實際構建機器人系統之前,RobotStudio 可以實現機器人系統的設計和試運行,從而實現對工業機器人工作站系統集成項目的優化。

在企業生產過程中,不同的產線或工位間需要物料的轉移,傳統采用人工方式既耗時又費力,特別對于體積較大,重量較重的物料,人工搬運存在一定的安全隱患。在機器換人的背景下,更多的企業引入碼垛機器人。智能碼垛機器人集成了傳感器技術,可實現物料按設定的方式進行堆放與取出。碼垛機器人替代人工搬運及碼垛,降低了工人的勞動強度,提高了工作效率。

本文圍繞搬運碼垛工作站為例詳細闡述多自由度工業機器人工作站設計思路以及整體布局,為能夠更好地滿足現代工業生產的需要,以提高工作效率為前提,幫助企業在工業生產中提供更加扎實的理論和實踐依據。

1 工作站的搭建

■1.1 工作站設計方案

多自由度機器人工作站的設計是基于多自由度機器人與RoboStudio 離線仿真相結合實現工業自動化生產任務,該工作站既可以利用機器人在線示教編程實現,同時也可以結合工業機器人仿真平臺進行離線編程。工作站選用了以ABB 工業機器人為主,并利用RoboStudio 仿真作為搭建平臺,以物料搬運為任務載體詳細闡述工作站布局、Smart組件的設置及應用。

■1.2 工作站工作流程

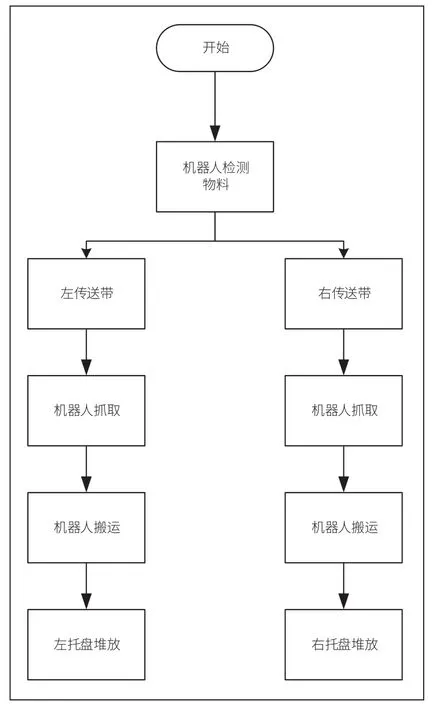

工作站利用Smart 組件模擬動態輸送鏈,當左傳送帶有物料到達目標抓取位置時,傳感器輸出信號控制工業機器人抓取左傳送帶物料到達左堆放區域。當右傳送帶有物料到達目標抓取位置時,傳感器輸出信號控制工業機器人抓取右傳送帶物料到達右堆放區域。兩側物料堆放區設置存放物料上限為15件物料,分別按照指定位置有序擺放。堆放完成后,工業機器人返回傳送帶上方等待,堆放好的物料由叉車拉送至指定物料存放區域。

該工作站具體工作流程如圖1 所示。

圖1 工作流程圖

■1.3 物料放置設計

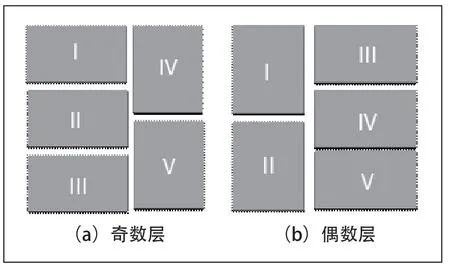

工作站的物料遵循在工業生產中常見的大型箱體物料,箱體選用長600mm、寬400mm、高300mm 作為仿真對象。兩側物料堆放區分別設置為三層,每層擺放5 件物料,擺放按照豎2 橫3 的布局形式,各層擺放布局如圖2 所示。

圖2 碼垛布局圖

■1.4 工作站布局

工作站主要由多自由度機器人及傳送系統組成,主要包括多自由度機器人、機器人控制柜、夾持式末端執行器、傳送帶、物料托盤、托盤垛、機器人底座、物料、電動叉車等,為保證整體作業安全工作站加裝有安全防護裝置。詳細布局分布如圖3 所示。

圖3 工作站布局圖

1.4.1 機器人

工作站選用ABB IRB460 型工業機器人,它是ABB 最快的碼垛機器人。該機器人為四軸機器人是ABB 同類機器人中速度最快的,它占地面積小,非常適合現有的包裝生產線,主要應用于碼垛、拆垛及物料搬運。為了提高機器人工作范圍及活動空間,在機器人底部加裝尺寸為950mm×750mm×800mm 的底座。

1.4.2 末端執行器

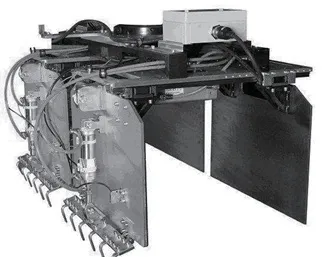

高性能夾具對于工業機器人的碼垛工作來講,具有十分重要的現實意義,比較常用的碼垛機器人末端夾具包括多種,例如組合式、吸附式、夾板式等。在具體應用的過程之中,必須結合產品的各種類型,選取不同的夾具。例如吸附式夾具一般應用在質量小,并且表面相對比較平整的工件之上;抓取式夾具一般應用在袋裝物的碼放上。應用夾具之后,可以有效擴寬碼垛的應用范圍。

該工作站采用夾板式手爪,夾板式手爪是碼垛過程中最常用的一類手爪,常見的夾板式手爪有單板式和雙板式。手爪主要用于整箱或規則盒碼垛等。為了保證仿真可實現性,工作站使用的夾板式手爪是利用UG 三維創建的幾何模型并導入RobotStudio 模型庫中,對導入的工具幾何模型需要進行位置、姿態的調整,設置本地原點,然后創建工具坐標框架,最后完成工具夾爪的創建。創建完成夾具后要把夾具設置為傳感器不可檢測,防止傳感器誤操作。如圖4 所示。

圖4 機器人工具圖

1.4.3 傳送帶

本工作站傳送帶選用的是RobotStudio 模型庫自帶的輸送鏈400 型號,在工業機器人左右各放置一條輸送鏈,分別對左右兩個碼盤進行產品輸送。在輸送鏈的末端分別安裝有傳感器,檢測產品是否到位,通知工業機器人工作。

2 工作站仿真設計

■2.1 創建動態輸送鏈

Smart 組件是一種在RobotStudio 中實現動畫效果的高效工具,通過Smart 組件可以設定輸送鏈產品源、輸送鏈運動屬性、限位傳感器等,從而模擬實現物料的生成、物料隨著輸送鏈向前運動、物料到達輸送鏈末端后停止運動、物料被移走后輸送鏈前端再次生成產品等動作,依次循環。工作站左右兩側輸送鏈設置方法一致。

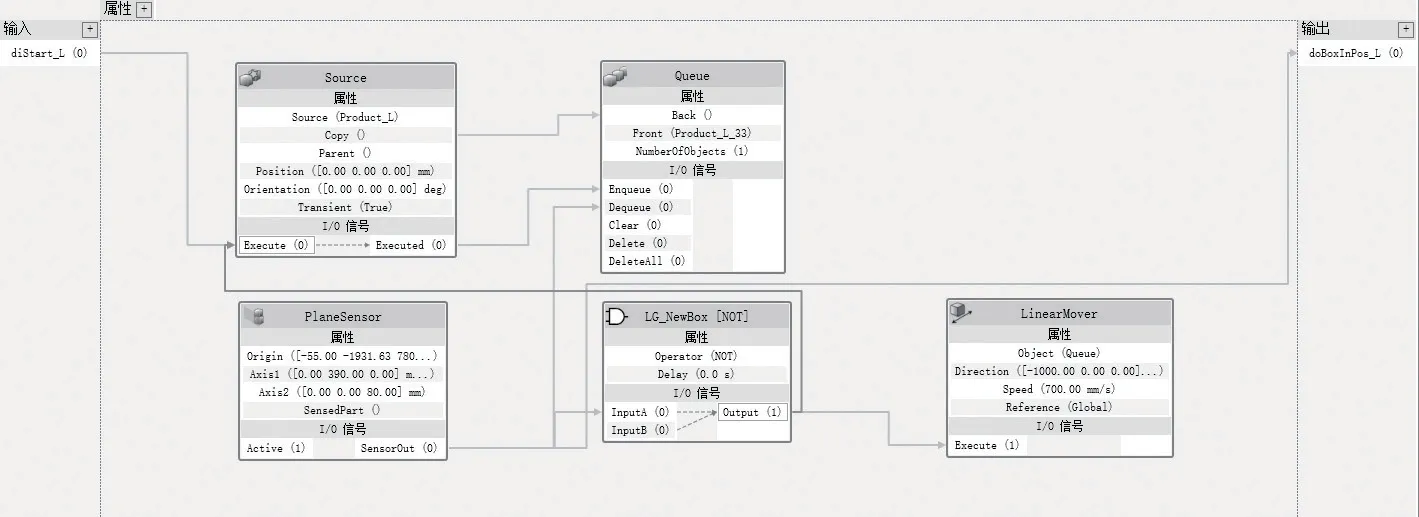

2.1.1 創建輸送鏈組件

首先從RobotStudio 模型庫中加載兩個輸送鏈400 型放置在工作站合適位置,輸送鏈放置的位置必須保證機器人機械臂的工作范圍以內,方便實現物件的抓取和放置。同時方便提高后期機器人路徑選擇和示教器調試時的效率。然后創建新組件,將輸送鏈模型分別加載至新創建的組件,從而完成輸送鏈組件的創建。

2.1.2 創建輸送鏈產品源

輸送鏈組件內添加子組件Source,用于當接收到觸發信號時復制物料對象成為產品源,從而實現根據需要源源不斷地自動生成下一個新物料,其Source 屬性設置為物料對象。

2.1.3 設置輸送鏈運動屬性

輸送鏈組件內添加子組件Queue,使新復制的產品物料加入陣列隊伍,從而有效控制物料在陣列隊伍的位置和物料的移除。在子組件Source 的Copy 屬性與子組件Queue 的Bank屬性建立連接,實現每產生一個物料能夠加入隊列當中。

設置LinearMover 組件指定移動對象為Queue 組件新生成的物料實現對物料的運動、方向、速度及坐標的設定。

2.1.4 設置輸送鏈限位傳感器

為了能夠有效感應到物料是否到達輸送鏈末端位置需要在輸送鏈末端位置添加限位傳感,工作站中使用的是PlaneSensor 面傳感器。通過該傳感器能夠使移動的物體停止,限位傳感器一般安裝在輸送鏈末端位置,其長和寬基本與輸送鏈擋板一致。在設置傳感器屬性時務必使傳感器一直處于激活狀態,并保證與傳感器接觸的周邊設備屬性設置為“不可由傳感器檢測”。

2.1.5 添加信號與連接

首先分別創建一個輸入信號diStart_L,用于啟動輸送鏈運送物料,創建一個輸出信號doBoxInPos_L,用于建立與機器人工業機器人之間的聯系,使得機器人觸發抓取、搬運動作。

其次當傳感器輸入0時,通過非門組件輸出1 來控制Source 組件使能,在仿真中的表現也就是當傳送帶的盡頭物品被移開時,始端會再復制進隊列。各組件信號連接方式及設定如圖5所示。

圖5 各組件信號連接圖

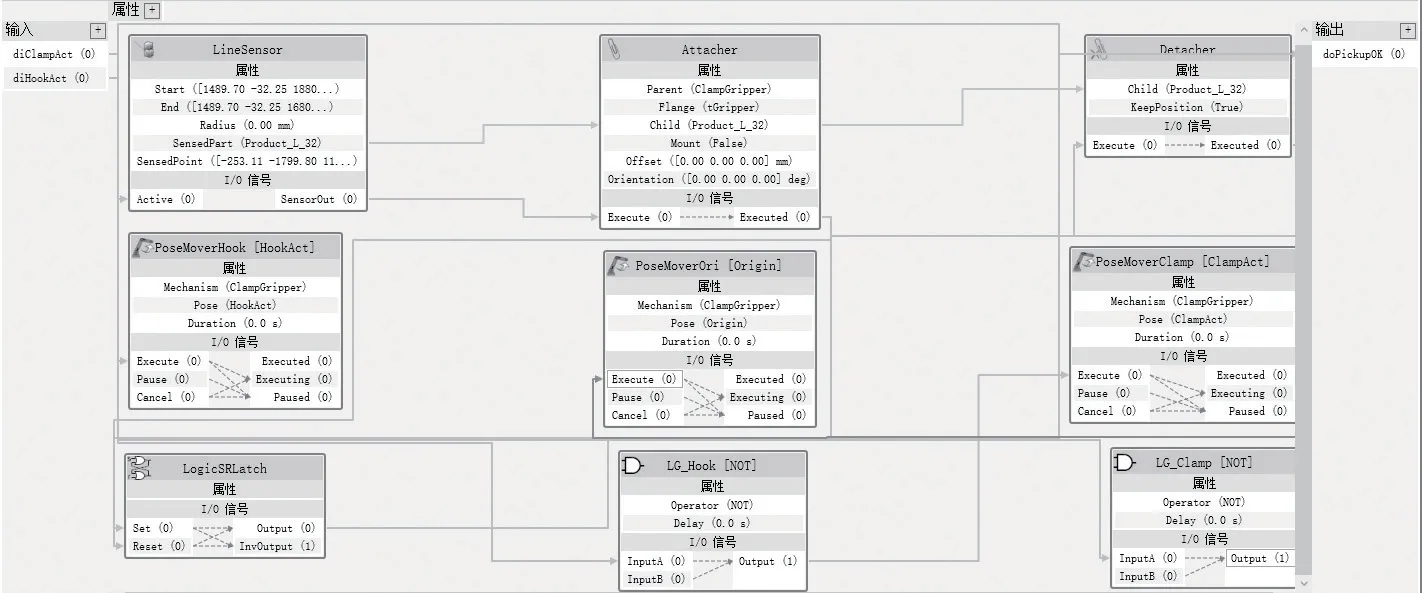

■2.2 創建動態夾具

將抓取工具放置在合適的位置后,重點還是為夾具設置一個Smart 組件來完成抓取工具的抓取和放置的動作。首先需要對手爪工具組件添加線傳感器LineSensor,通過該傳感器感應物料是否被抓取,為了保證傳感器感應靈敏度需要設置線傳感器半徑在3mm 以上,長度要超出工具末端5mm。利用PoseMoveHook 組件控制手爪的張開、閉合及吊鉤動作效果。通過Attacher 組件完成手爪拾取動作的設定,而釋放動作則有組件Detacher組件來完成。手爪組件的屬性設置及信號連接如圖6 所示。

圖6 各組件信號連接圖

■2.3 設置工作站邏輯

2.3.1 創建機器人控制信號

在RobotStudio 仿真軟件“控制”功能里的“配置”選項中“添加信號”設置工作站的輸入輸出信號,創建兩個輸入信號diBoxInpos_L 和diBoxInpos_R 分別接收左右兩側傳送帶物料是否達到目標位置。創建兩個輸出信號,一個輸出信號負責控制手爪的抓取和釋放,另一個輸出信號負責還原手爪初始姿態。

2.3.2 設定工作站邏輯

在RobotStudio 仿真軟件“仿真”功能里的“工作站邏輯”中設置機器人與各設備Smart 組件進行通信互聯。工作站輸入信號diBoxInpos_L 與傳送帶輸出信號doBoxInpos_L 相連負責接收左側傳送帶的感應信號,工作站輸入信號diBoxInpos_R 與傳送帶輸出信號doBoxInpos_R 相連負責接收右側傳送帶的感應信號。當傳送帶輸出信號輸出“1”工作站接收該信號后控制機器人手爪到達目標位置完成物料的抓取和釋放。

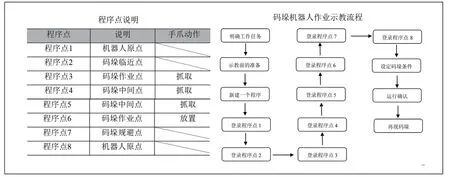

2.3.3 程序流程

在RobotStudio 仿真軟件中采取離線編程方式,工作站在開始進行物料抓取作業之前需要對工業機器人工作狀態進行初始化,需要判斷目前托盤物料數量及規劃物料抓取作業點位,保證作業任務能夠高效完成。工作站作業示教流程如圖7 所示。

圖7 作業示教流程圖

2.3.4 編寫程序

機器人抓取和放置物料是碼垛過程中相當重要的一部分。機器人抓取和放置過程的部分代碼如下:

3 結語

利用Smart 組件是工業機器人工作站模擬仿真的有效途徑,通過仿真軟件能夠真實的還原企業生產場景,為企業生產項目前期方案論證提供可靠的可行性驗證。

利用仿真軟件模擬開發設計機器人工作站能夠滿足當前制造行業的發展需要,使制造行業的生產效率以及生產安全性有顯著提高。就當前發展趨勢而言,工業機器人在制造業中的應用還會向著更加高級方向發展,在制造業中的地位以及所發揮的作用越來越重要,應用范圍也將更加廣泛,也大大提高了企業的生產效率。