基于PLC的濾站自動控制系統設計

侯寶剛 王世新

(天津現代職業技術學院,天津 300350)

0 引言

天津某水務集團供水系統的水處理工序中,由于水中存有懸浮物、有機物、膠體、泥沙和活性氯等物質,在水軟化處理之前必須對水進行過濾[1]。早期的過濾控制系統要依賴人工完成電機啟動、閥門開關、物理參數檢測、數值記錄等操作,然而手動操作具有控制流程復雜、參數監控不精準、數據記錄過程煩瑣的特點,造成了人力、物力和財力的浪費[2]。為了改善上述情況,本文設計了一套基于PLC的濾站自動控制系統,實現了全自動化生產,提升了生產效率,降低了人工成本。

1 系統結構及設計

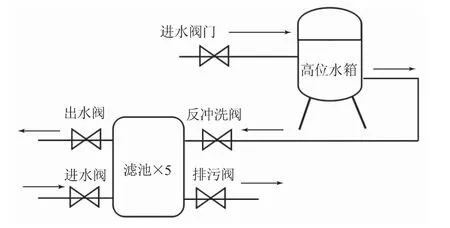

濾站控制系統主要涉及過濾和反沖洗兩個過程,其中過濾是主要的運行過程,在此過程中把進水閥打開,將水源引入到濾池中,然后通過在濾池里填充濾料來去除雜質,過濾后的水經過出水閥流入下一工序;當濾池過濾了一定水量后,濾料中將混有大量雜質,此時需要進行反沖洗操作來對濾料進行清洗,在此過程中將進水閥和出水閥關閉,同時打開反沖洗閥和排污閥,通過水的反向沖洗將雜質去除,并通過排污閥將廢水排掉。

考慮到反沖洗過程與過濾過程必須分開運行,為了不影響水的正常產量,將濾站劃分為5個濾池分階段進行生產,目的是錯開過濾時間保證連續生產。濾站系統包括反沖洗系統和過濾系統,如圖1所示(以一個濾池為例),其中反沖洗系統由進水閥門和高位水箱組成,過濾系統由進水閥、出水閥、反沖洗閥和排污閥組成。

圖1 濾站系統示意圖

2 電氣控制系統設計

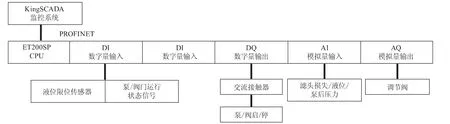

電氣控制系統主要由PLC、上位機監控系統、離心泵、蝶閥、調節閥、液位計、濾頭損失傳感器、泵后壓力傳感器和液位限位傳感器組成。其中PLC選用的是西門子ET 200SP系列CPU,另外配置兩個DI數字量輸入模塊、一個DQ數字量輸出模塊、一個AI模擬量輸入模塊和一個AQ模擬量輸出模塊;上位機監控系統選用北京亞控公司出品的KingSCADA組態軟件;離心泵、蝶閥采用交流接觸器進行開關控制,采用斷路器和熱繼電器進行短路和過載保護,其控制方式分為遠程和就地兩種模式,其中遠程模式是指采用PLC控制器對其啟停狀態進行控制,此時現場控制箱的啟停按鈕無效,而就地模式是指采用現場就地箱的啟停按鈕對其啟停狀態進行控制,此時PLC的輸出信號無效;調節閥采用4~20 mA電流輸出控制其開度;液位計、濾頭損失傳感器和泵后壓力傳感器通過4~20 mA電流信號的轉換傳至PLC進行數據采集;液位限位傳感器通過開關量信號傳至PLC進行信號采集。電氣控制系統結構如圖2所示,PLC機柜如圖3所示。

圖2 電氣控制系統結構圖

圖3 PLC機柜圖

3 PLC程序設計

PLC控制程序分為正常過濾和反沖洗兩部分,具體流程設計如下。

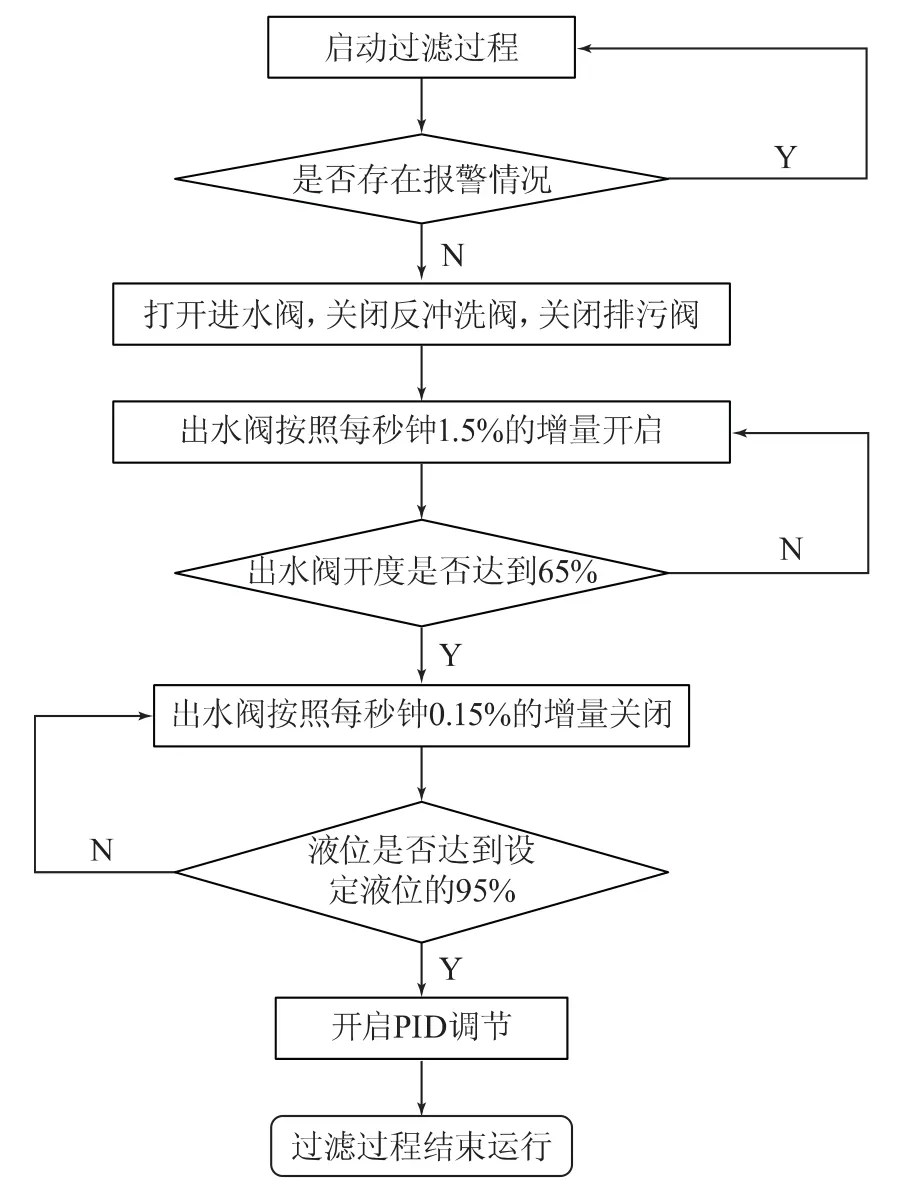

3.1 過濾程序設計

根據控制要求設計自動過濾控制流程,如圖4所示。

圖4 自動過濾流程圖

在確定現場無特殊情況發生后,點擊啟動按鈕,系統會首先判定閥門、電機是否處于遠程控制狀態和是否有報警產生,同時會判定液位、濾頭損失是否存在報警,如果符合運行條件則開啟進水閥,關閉反沖洗閥和排污閥;同時分三個階段,通過控制出水閥的開度對水位進行恒液位控制。具體過程如下:(1)將調節閥按照1.5%/s的速度快速開至65%;(2)等待實際液位超過設定液位的95%,在沒有到達之前按照0.15%/s的速度關閉調節閥,其目的是讓液位繼續上升,直至達到設定值的95%;(3)當實際液位達到液位設定值的95%時,開啟PID自動調節程序來保持液位恒定。

3.2 反沖洗程序設計

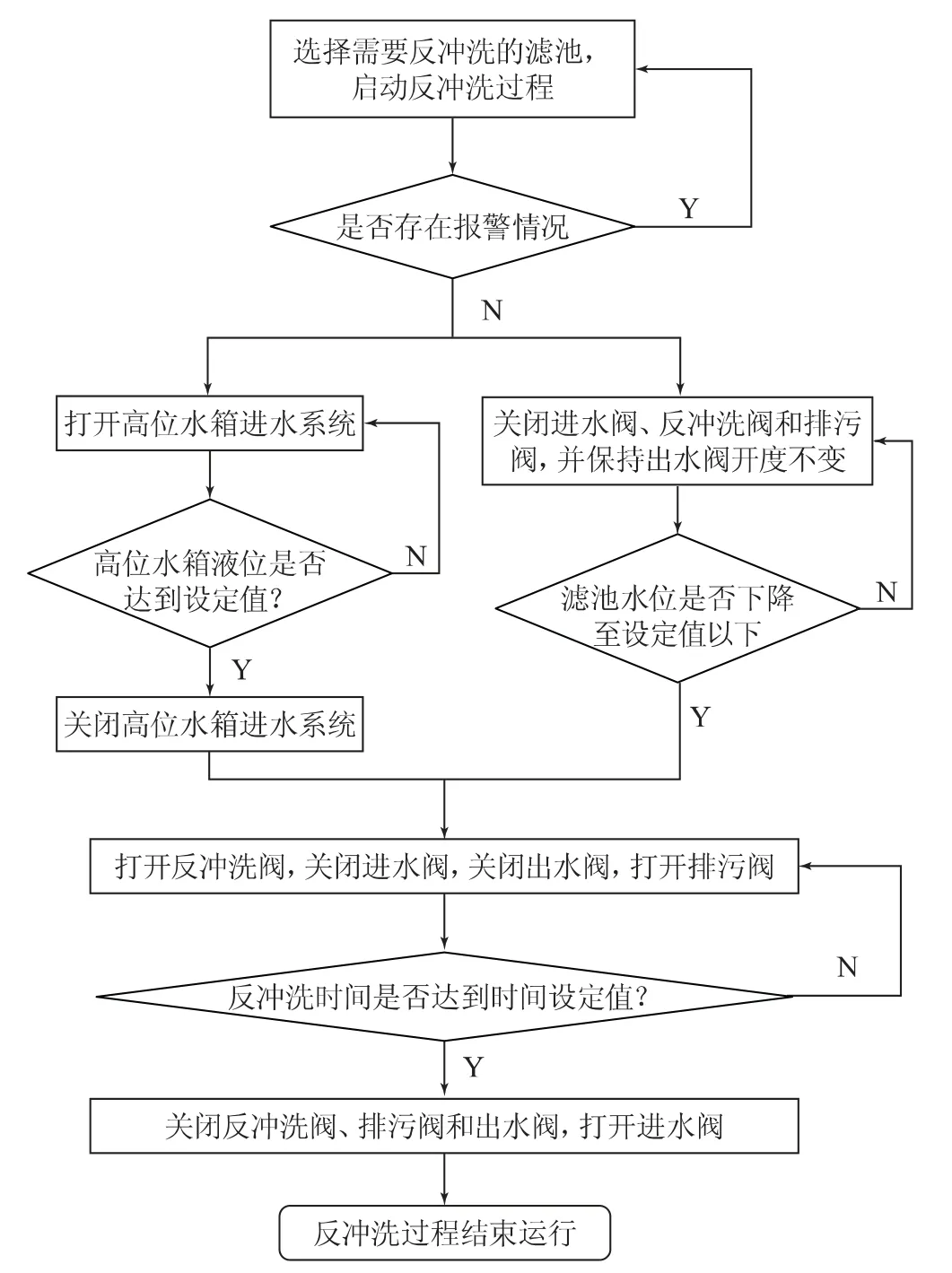

根據控制要求設計反沖洗自動控制流程,如圖5所示。

圖5 自動反沖洗流程圖

在確定現場無特殊情況發生后,選擇需要進行反沖洗的濾池并點擊相應的反沖洗啟動按鈕,系統會首先判定閥門、電機是否處于遠程控制狀態和是否有報警產生,同時會判定液位是否存在報警,如果符合運行條件則打開高位水箱進水系統并及時對高位水箱液位進行監控,當液位達到設定值時自動關閉進水系統,同時將進水閥、排污閥和反沖洗閥關閉,僅打開出水閥,目的是將濾池中現存的水過濾完畢后準備進行反沖洗。當系統同時滿足高位水箱液位達到設定值、濾池現存的水已經排至設定液位以下這兩個條件時,系統將自動打開反沖洗閥,高位水箱的水會依靠重力通過反沖洗閥以高壓態流入相應濾池進行反沖洗,當反沖洗時間到達后自動關閉反沖洗閥、排污閥和出水閥,并打開進水閥,結束反沖洗過程。

需要注意的是,關閉出水閥的目的是不讓水流出,快速將濾池液位升至工藝要求的液位,在下次過濾時再按照過濾流程打開出水閥。

4 上位機組態

上位機監控界面是對現場運行信息進行圖形化顯示和向現場發出執行命令的計算機監控系統,用戶可通過監控畫面對現場做集中管理。結合工藝需求,本上位機監控系統功能如表1所示。

4.1 狀態監測

用戶可通過觀察相應位置指示燈的顏色來對系統的各種狀態進行判斷,其中紅色背景表示是,綠色背景表示否,因閥門打開/關閉需要一定的時間,所以以綠色背景+閃爍的形式表示閥門正在關閉但是還沒有關到位,紅色背景+閃爍的形式表示閥門正在開啟但是還沒有開到位。以圖6為例進行說明。

通過觀察圖6發現:反沖洗泵的遠程、備妥和泵后閥門的遠程狀態顏色為紅色,這表示反沖洗泵正處于遠程控制狀態、備妥狀態,泵后閥門正處于遠程控制狀態;反沖洗泵和泵后閥門的運行背景為綠色,這表示反沖洗泵為停止狀態,泵后閥門處于未運行且關到位狀態。

4.2 數值監測

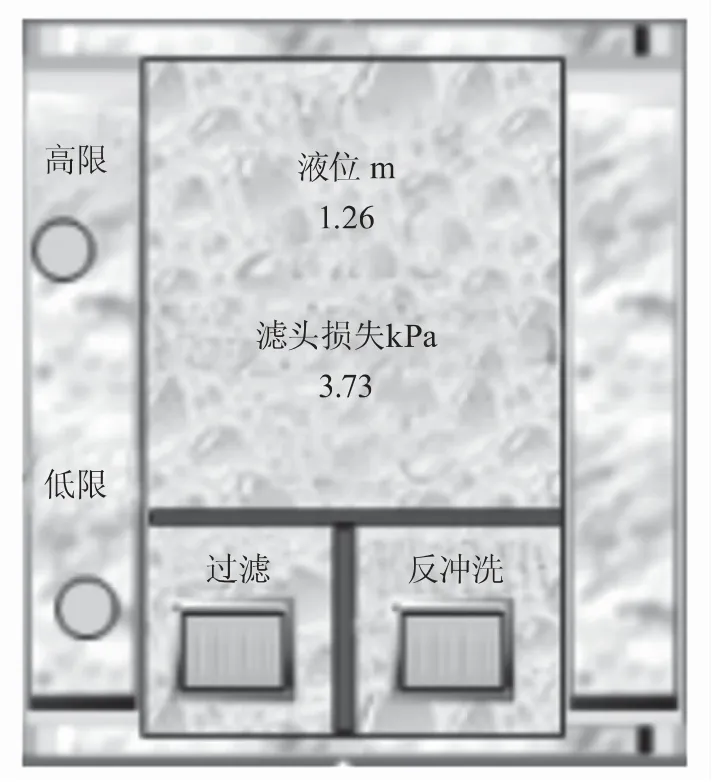

用戶可通過觀察相應位置的數值顯示來對現場各參數的實時信息進行監控。以圖7為例進行說明。

圖7 數值監測說明

通過觀察圖7發現:該濾池的水池液位為1.26 m,濾頭損失為3.73 kPa。

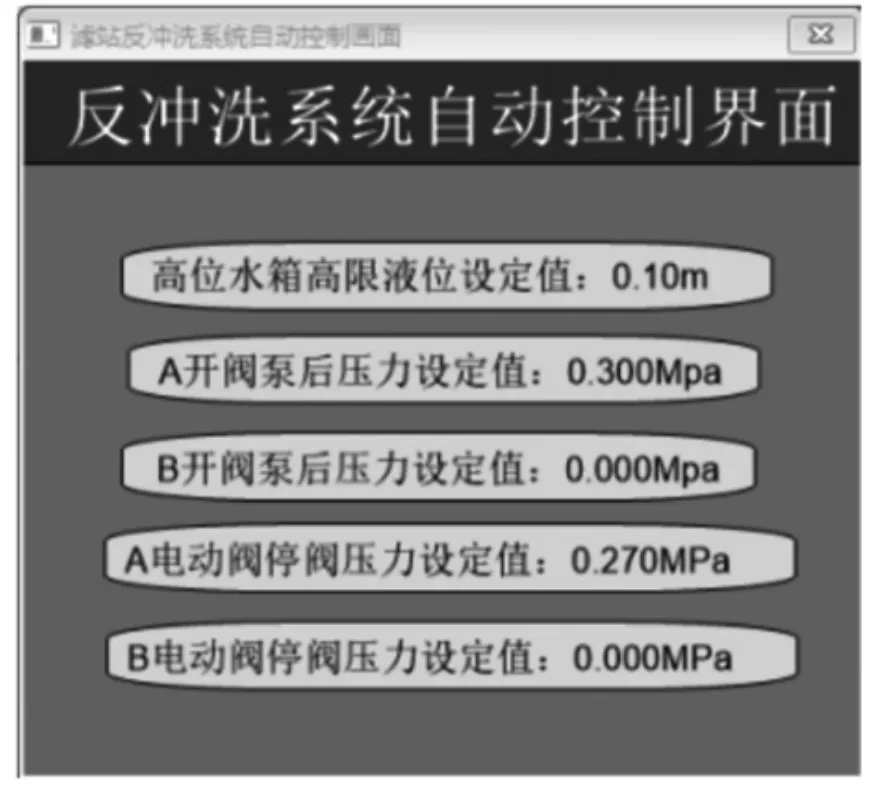

4.3 過程設定值

用戶可通過在監控計算機中對相應控制流程的設定參數進行設置,來達到合理控制的目的。以圖8為例進行說明。

圖8 過程設定值說明

通過觀察圖8發現:高位水箱高限位設定值為0.1 m,表示在自動反沖洗過程中,當高位水箱液位達到0.1 m后系統將自動停止進水流程;A開閥泵后壓力設定值為0.3 MPa,表示開啟進水系統時先打開泵,并且關閉閥,當泵后壓力上升至0.3 MPa以后系統自動將泵后閥門打開,從而完成進水系統的開啟流程;A停閥壓力設定值為0.27 MPa,表示當停止進水系統時先關閉泵,并且保持閥門打開狀態不變,當泵后壓力下降至0.27 MPa以后系統自動將泵后閥門關閉,從而完成進水系統的停止流程。上述設定值均支持用戶自定義修改,以滿足不同流程的工藝要求。

4.4 啟停按鈕

用戶可通過使用鼠標點擊相應控制流程的啟停按鈕來對某些執行過程進行開啟和關閉,或者對某些執行過程的手/自動控制方式進行切換。以圖9為例進行說明。

圖9 啟停按鈕操作說明

通過觀察圖9發現:當點擊過濾過程的“啟動”按鈕時,該濾池將啟動過濾自動程序來執行過濾過程;當點擊反沖洗過程的“啟動”按鈕時,該濾池將啟動反沖洗自動程序來執行反沖洗過程;當點擊相應泵或閥門的“故障復位”按鈕時,系統將對該故障進行復位操作。

4.5 組態界面整體展示

濾站自動控制系統監控界面如圖10所示,共分為6個區域:(1)高位水箱控制系統手自動控制選擇區;(2)報警展示和靜音區;(3)各濾池過濾過程手自動控制選擇區;(4)反沖洗報警監測區和水質監測區;(5)反沖洗過程監控區;(6)各濾池運行過程監控區。

5 結論

自動控制是生產方式的主流趨勢,相比于傳統的手動控制,能大大提升生產效率,減少誤操作,節省人力、物力和財力。本文針對供水系統中的水過濾工序,設計了以PLC為控制核心的自動控制系統,經實踐運行驗證,該系統實現了關鍵參數監控、故障提醒、生產過程自動化以及各類參數歷史存儲和查詢的功能,極大地滿足了現場的生產需求。