基于正交試驗的副車架低壓鑄造凝固質量提升

童 洲,江麗珍,韓 偉,段海峰

(廣州城市理工學院機械工程學院,廣東 廣州 501800)

目前國內大多數新能源汽車生產廠家為了適應車身輕量化和降低制造成本的需要,紛紛采用了低壓鑄造成型的一體化副車架結構設計。一體化的副車架設計,可以有效提高產品功能集成度、減輕重量并降低制造成本。但同時副車架一體化的結構創新設計使低壓鑄造的零件結構更復雜,并常常因為鑄件重量的減輕而增大了內部砂芯的體積占比,使低壓鑄造過程產生卷氣、縮松和縮孔等缺陷的趨勢增加。其中縮松和縮孔缺陷容易破壞鑄件的內部組織致密度,降低副車架關鍵部位的力學性能。因此需要運用CAE 軟件對鑄件重點位置的凝固結晶進行模擬預測缺陷,再采用智能化的設備精準控制充型凝固質量[1]。

1 工藝方案和優化流程

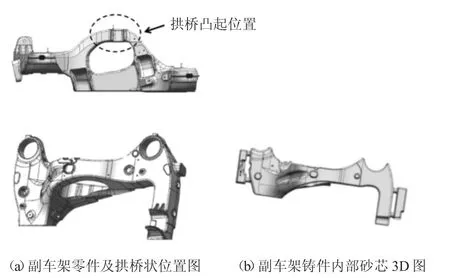

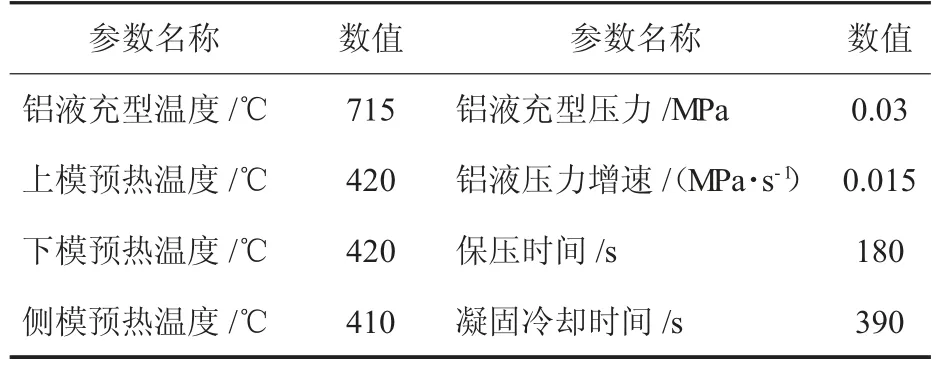

圖1 為廣州某電動汽車廠家創新設計的一體化副車架零件和砂芯3D 圖,與傳統的燃油車副車架四邊框架形狀相比,新設計的電動車副車架空間形狀結構更加緊湊復雜,中間拱起的拱橋曲面位置容易產生縮松、氣孔和縮孔缺陷。為了確保副車架鑄件內部結晶組織成型質量,達到工作過程高強度負載時安全可靠的要求,實踐中需要運用CAE 軟件對低壓鑄造工藝過程進行綜合性的數值模擬,并采用正交試驗的方法對副車架低壓鑄造的鋁液充型溫度、模具預熱溫度、充型壓力和冷卻控制等因素進行正交數據試驗[2]。從統計學的角度出發以組合的參數計算缺陷發生的可能性,結合數字化的低壓鑄造設備模具溫度控制、壓力分段精細化控制和綜合冷卻控制等方法進行智能化控制,提高副車架低壓鑄造質量,具體從以下幾方面進行研究。

圖1 副車架零件和砂芯3D 圖

副車架低壓鑄造過程缺陷的影響因素較多,一種缺陷的產生往往是幾種工藝因素相互交織作用的結果,因此單獨改進其中一種工藝參數難以達到質量綜合提升的效果。隨著智能制造技術的不斷發展,在CAE 軟件中運用組合缺陷和概率缺陷預測方法進行模擬仿真,為運用正交試驗提供各種工藝試驗基礎數據,幫助技術人員進行分析優化,從而選擇最佳參數組合,便可通過數字化控制的低壓鑄造設備實現精準工藝參數控制。

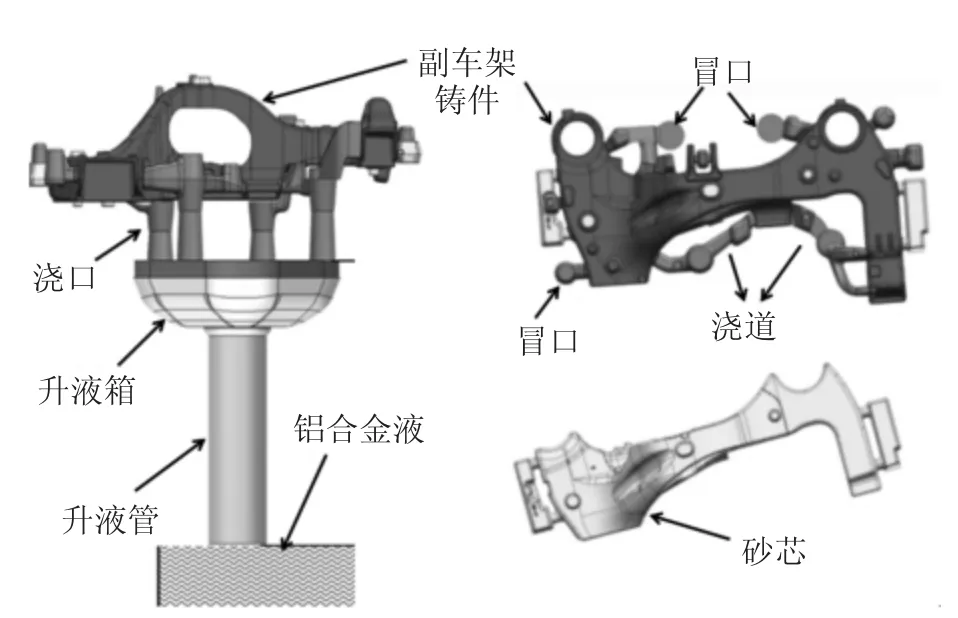

1.1 澆注系統設計

副車架在汽車行駛過程中承受長時間動態負載工作,因此對鋁合金內部組織致密度要求較高,需要在確定低壓鑄造生產前進行數值模擬比較分析,尋求合理適用的工藝參數方案。圖1 所示的副車架材料為A356 高強度鋁合金,外形尺寸為962 mm×652 mm×326 mm,壁厚在3~6 mm 之間,質量為7.31 kg。鑄件的外形部分結構緊湊復雜,主要形狀集中在上模腔內成型。預設的低壓鑄造順序凝固方案是鋁合金液體在低壓鑄造氣壓作用下經升液管進入澆注系統后再進入模腔,在底部的外加壓力作用下,以自上而下的順序進行凝固,使鑄件內部形成較為致密的結晶組織,接近澆口的位置以及下部最后凝固[3]。如圖2 所示,由于副車架零件結構呈現多個方向發散延伸,內部的樹脂砂芯厚度形狀變化多,砂芯與鋁液反應生成的發氣量也隨之增大,因此需要在副車架鑄件周圍各個位置設計分散的冒口,既有利于充型凝固過程的排氣,也希望能從多個方向和位置進行補縮。

圖2 副車架低壓鑄造澆注系統設計

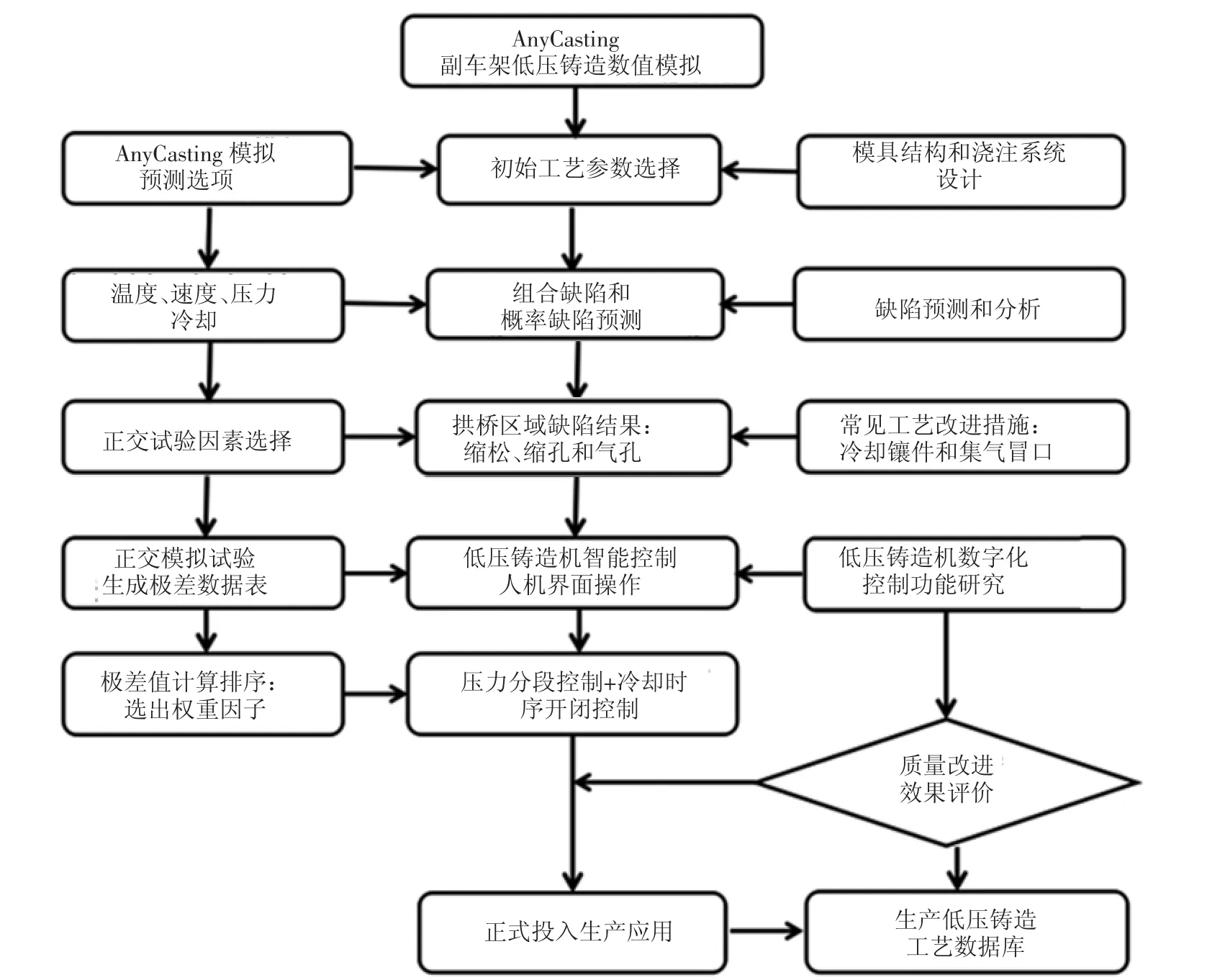

1.2 正交試驗模擬優化流程

汽車鋁合金結構件的一體化壓鑄成型技術發展日趨復雜,因此CAE 仿真軟件通常使用多種判據因素進行概率預測,其中的組合缺陷參數中包含了溫度梯度、冷卻速度、壓力控制和凝固冷卻等工藝參數[4]。圖3 是副車架低壓鑄造工藝的優化流程,依據正交試驗數據分析,可以在相互交織作用的工藝因素中找出影響因子權重排列先后次序,并針對副車架零件結構拱橋重點部位的致密度要求和砂芯形狀等因素,以追求零件能實現預設的順序凝固為目標,選擇最佳參數組合;再結合HDTD-800 低壓鑄造機數字化低壓鑄造設備對相關工藝參數的精密控制功能,對低壓鑄造過程進行優化控制。此外,還可以記錄評估每次改進優化的凝固質量情況,形成低壓鑄造工藝數據庫。

圖3 副車架凝固質量改進流程圖

2 缺陷模擬及正交試驗方案設計

正交試驗能夠從多種工藝因素交織作用產生的質量數據結果中找出最優的工藝參數組合,因此常被用來進行低壓鑄造這類在充型溫度、模具預熱溫度、壓力增速和凝固冷卻控制等多種工藝參數綜合影響下的工藝優化[5]。本次試驗基于CAE軟件仿真分析的缺陷預測結果,以副車架低壓鑄造工藝的數值模擬過程進行正交試驗設計,采用極差分析的方法尋找副車架低壓鑄造工藝參數的最優方案。

2.1 缺陷模擬

副車架低壓鑄造生產的重點質量目標要求為保證拱橋位置的致密度,減少拱橋凸起曲面的凝固縮松等缺陷的發生。實踐中結合低壓鑄造工藝設計的普遍規律以及工藝仿真的相關參數設置,在熱傳導、充型壓力變化和充型速度控制等方面,對副車架低壓鑄造充型過程按初始條件進行了數值模擬和缺陷預測,其中數值模擬所采用的初始工藝參數采用表1 所示。

表1 副車架低壓鑄造數值模擬初始參數表

(1)首先進行充型過程中,鋁液、模具和涂料之間的傳熱情況模擬。如圖4 所示,低壓鑄造充型過程中在模具、鋁液、砂芯和涂料之間發生交互作用的熱傳導,AnyCasting 軟件求解過程是根據多個模擬傳感器產生的溫度變化數據,采集模具、鋁液、砂芯和涂料等各種熱傳導參與元素的溫度梯度變化值[5]。通過預測可以看出,預設理想的凝固順序并沒有實現,頂部拱橋位置的溫度一直高于其他部位,涂料及模具冷卻傳熱并沒有使該部位先冷卻凝固,因此拱橋位置存在發生凝固缺陷的趨勢。

圖4 副車架低壓鑄造熱傳導過程模擬

(2)其次進行充型速度和凝固順序模擬。如圖5a、b 所示,從副車架充型模擬凝固的結果可以看出,補縮距離最長的位置為頂部的曲面拱橋位置,一方面來自升液管自下而上的低壓鑄造機壓力對頂部拱橋位置的補縮距離較長,造成致密度降低[6];另一方面從鑄件周邊澆注系統產生的補縮作用也是最后到達頂部拱橋位置,因此頂部拱橋位置最有可能產生縮松缺陷。

圖5 副車架充型速度和凝固順序模擬

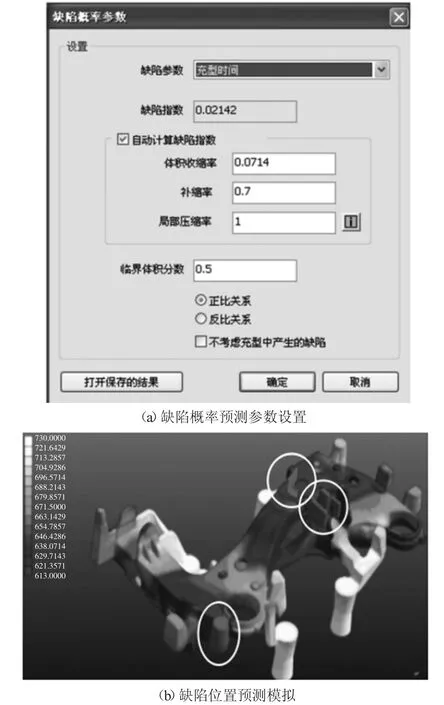

(3)最后再進行缺陷位置預測模擬。如圖6a所示,AnyCasting 軟件的低壓鑄造模塊求解過程中通過溫度梯度、冷卻率和鑄件局部凝固時間等因素進行概率運算,并綜合了充型溫度、模具預熱溫度、壓力增速和凝固冷卻控制等多方面工藝因素交織影響。根據圖6b 的模擬結果可以看出,副車架凝固時間較短的曲面將凝固時間較長拱橋的區域包圍,造成了來自底部和周邊區域的補縮通道被截斷,使拱橋區域成為孤立液相,因此最后凝固的拱橋位置發生縮孔、縮松和氣孔的缺陷傾向也隨之增大[6]。所以副車架低壓鑄造生產的重點質量目標應該是保證拱橋位置的結晶致密度,減少拱橋凸起曲面的凝固縮松的發生。

圖6 副車架拱橋凸起位置的縮松缺陷模擬

2.2 正交模擬試驗數據及分析

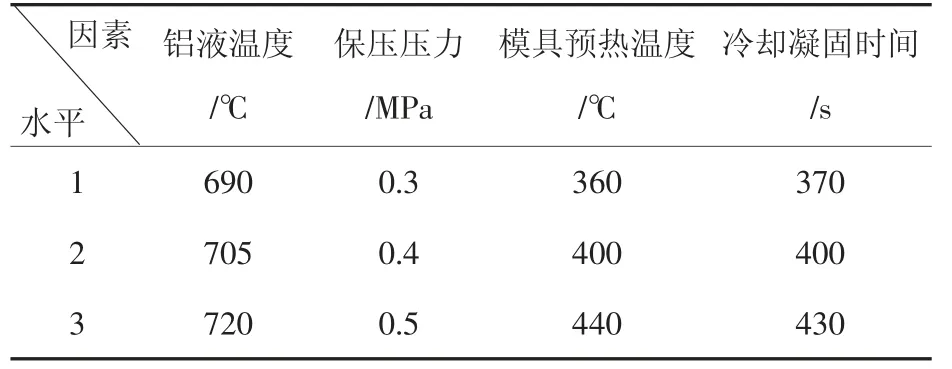

通過上述的凝固缺陷關聯因素分析,選擇鋁液溫度、保壓壓力、模具預熱溫度和冷卻凝固時間這四個因素作為試驗因素,在合理的取值范圍內,按四個工藝因素三水平(如表2 所示)建立正交試驗,共生成9 個參數組合方案,經過簡化模擬得到試驗數據如表3 所示。仿真分析過程通過鑄件的體積收縮率和孔隙率總體積均值大小的評價方法來對凝固質量進行直接判斷,凝固后的孔隙總體積的數值越大,則說明縮松和縮孔缺陷的產生趨勢越大。因此通過每組工藝數據產生的孔隙總體積預測數據,判斷鑄件拱橋形狀位置的缺陷趨勢大小。

表2 正交試驗因素水平表

表3 正交試驗方案結果

其中鋁液溫度是指在低壓鑄造機爐內的溫度,保壓壓力是指增壓后的保持壓力補縮階段的壓力值,模具預熱溫度是指上、下和側模三部分的平均預熱溫度。冷卻凝固時間是指鋁液進入升液管開始充型,到凝固完成模具打開的時間,冷卻凝固時間越長則保壓時間也相應增長[7]。

從表3 中極差R 的大小可以分析出在本試驗所選定的條件范圍內,各工藝參數對副車架拱橋形狀位置縮松缺陷的影響從強到弱排列順序為:保壓壓力>冷卻時間>模具預熱溫度>鋁液溫度。

3 基于正交試驗分析結果的優化方案

根據正交試驗數據分析所得到的工藝因素權重排序,便可以在電動汽車副車架的低壓鑄造生產過程中對保壓壓力和冷卻時間進行重點控制。在低壓鑄造機設備的工藝參數設置階段,通過對保壓壓力的精細化分段和冷卻通道的自動化開閉控制,實現副車架低壓鑄造的數字化凝固質量控制。

3.1 基于正交試驗結果的壓力控制

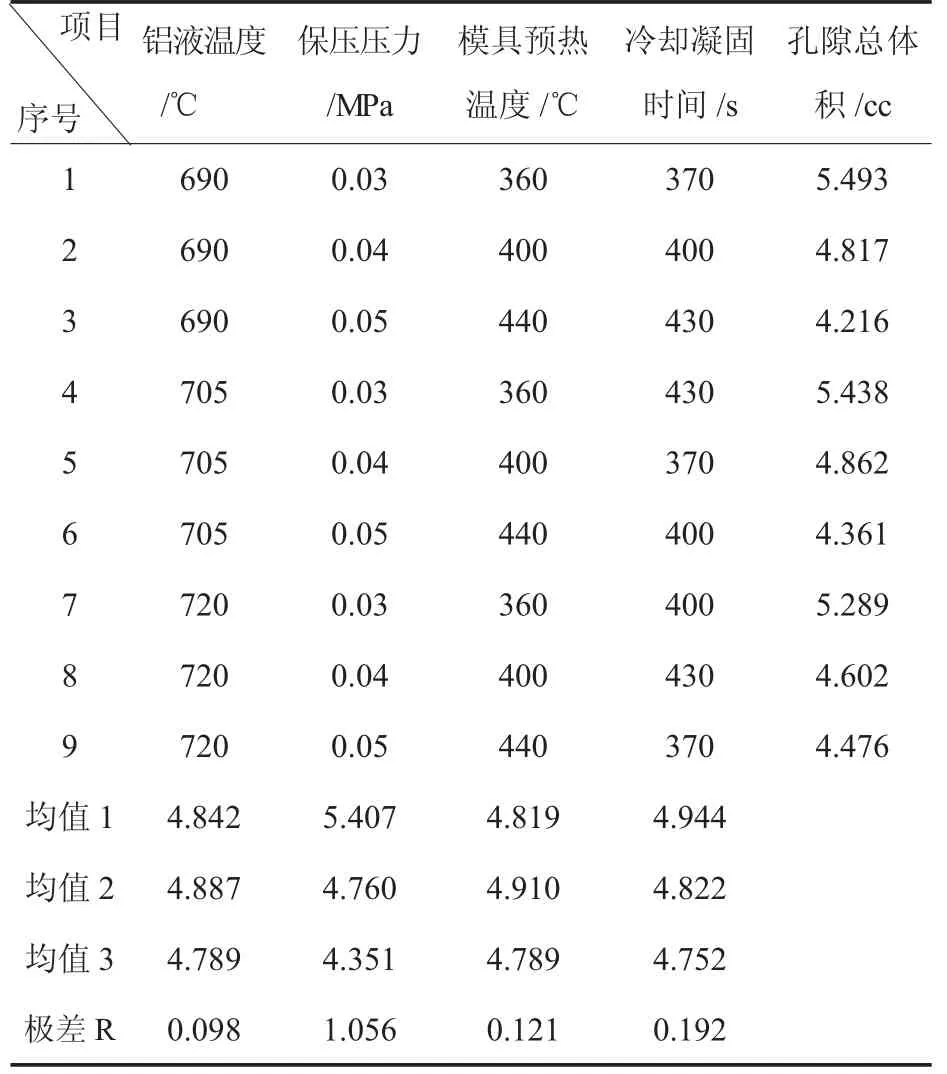

從圖5 的充型速度和時間模擬過程得知,鋁液完全充型進入到副車架模腔每個角落,再到包括澆注系統在內的凝固完成的這段時間內,正是副車架重點位置完成補縮凝固的重要環節。此時升液箱內部需要保持一定的壓力并且分段進行壓力補償,才能對副車架最后凝固的位置進行補縮。如圖7a、b 所示,運用HDTD-800 低壓鑄造機的數字化智能壓力控制功能,在低壓鑄造機的操控界面按F14 鍵進入壓力設定畫面,選擇壓力控制方式為懸浮控制并輸入產品所需要的壓力段數,將保壓階段細化為8 個段次,延長保壓時間,根據凝固過程的需要進行數字化分段卸壓控制,對零件頂部拱橋重點位置進行結晶增壓補縮,并生成相應的壓力- 時間曲線數據變化圖表。

圖7 低壓鑄造機壓力分段設置及壓力- 時間變化曲線圖

3.2 基于正交試驗結果的冷卻控制

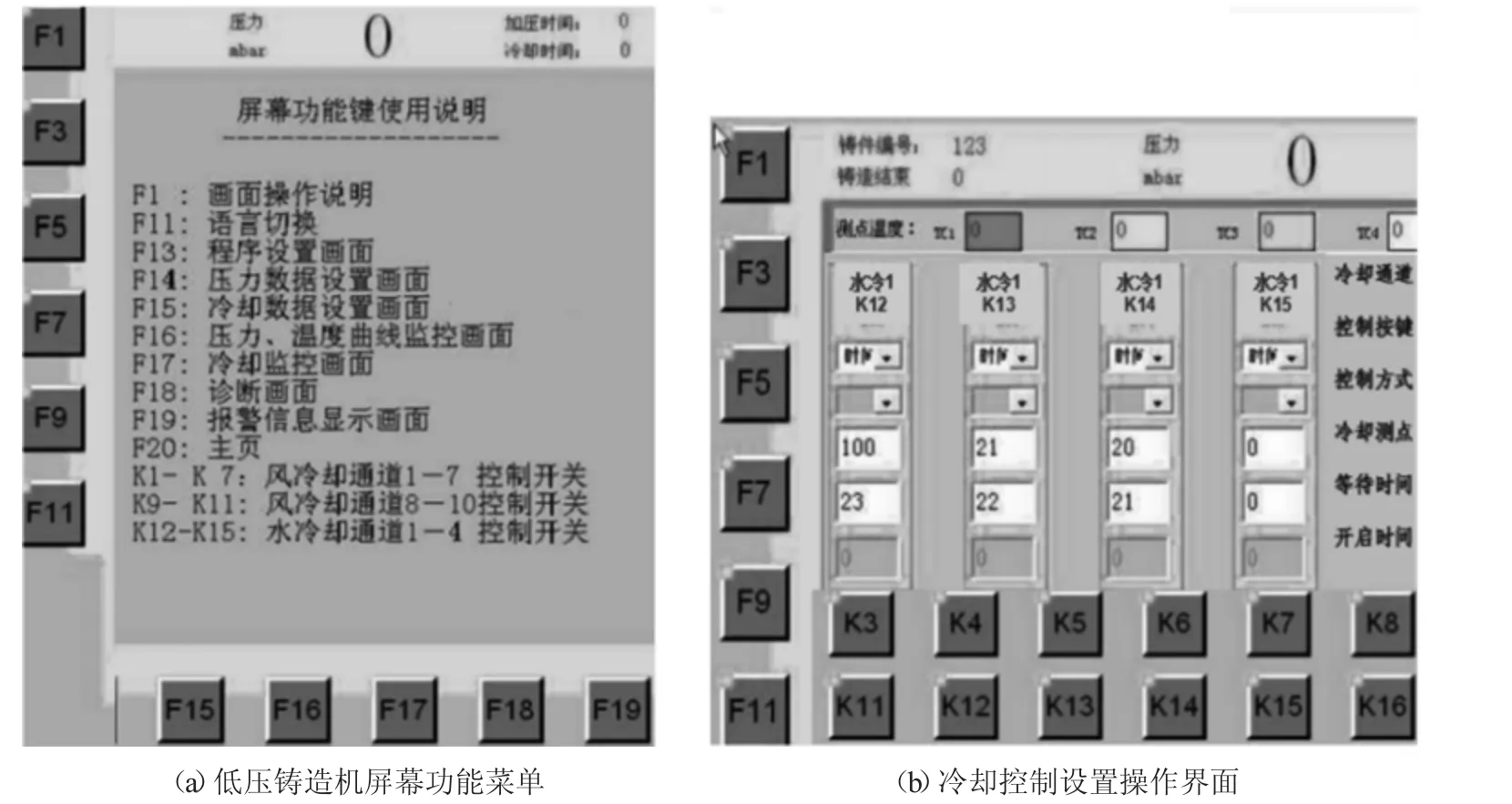

HDTD-800 低壓鑄造機的冷卻系統采用了多通道差異化方式進行冷卻時間自動控制,通過差異化控制模具局部的溫度變化延長和細化鑄件冷卻時間,特別適合副車架這類冷卻通道設計較復雜的鑄件。在模具安裝冷卻通道的各個位置安裝快速熱偶,檢測模具溫度,當模具溫度高于設定溫度的時候打開冷卻通道的電磁閥,當低于設定溫度的時候關閉電磁閥,實現真正意義上的模具溫度- 冷卻時間時序控制。如圖8a、b 所示為HDTD-800 低壓鑄造機模具壓力、和冷卻溫度控制監控操作面板圖。

圖8 低壓鑄造機冷卻控制設置及監控

每條冷卻通道都安裝了玻璃流量計,便于現場觀察調整流量,精確控制冷卻量,配合各種不同鑄件的工藝需求設定合理的鑄件順序凝固溫度場,提高凝固質量控制精細化水平[9]。每個通道都可以通過開關調整各電磁閥的導通和關斷,實現自動時間控制、自動溫度控制以及自動綜合控制功能。針對副車架拱橋位置冷卻速度慢于其他區域及補縮冒口的情況,將拱橋位置對應的冷卻通道開閉時間適當提前并加大流量,同時延緩其他區域及補縮冒口位置冷卻通道的開啟時間并減少流量,則可加快副車架拱橋位置的相對冷卻速度,實現預設的凝固順序并提高凝固質量。

4 結論

通過AnyCasting 軟件對副車架低壓鑄造缺陷預測模擬和正交試驗數據分析,以及對通過調整低壓鑄造機壓力分段和冷卻控制,得出以下結論:

(1)從副車架充型模擬凝固的結果可以看出,曲面拱橋位置由于最先冷卻凝固和補縮距離最長,加之補縮通道容易被截斷使拱橋區域成為孤立液相,因此最有可能產生縮松、縮孔和氣孔缺陷。

(2)通過對副車架低壓鑄造工藝的數值模擬過程進行正交試驗設計,探究不同工藝參數對鑄件凝固質量的影響,按四因素三水平正交試驗的流程進行模擬仿真,并對最終數據進行分析[10]。結果表明,各工藝參數對副車架拱橋形狀位置縮松缺陷的影響從強到弱排列順序為:保壓壓力>冷卻時間>模具預熱溫度>鋁液溫度。

(3)根據正交試驗數據極差分析結果,結合設備的數字化控制功能,通過在電動汽車副車架低壓鑄造生產過程中對保壓壓力的精細化分段和冷卻通道的自動化開閉控制,能夠實現副車架低壓鑄造的數字化凝固質量控制。

在實際生產應用中還需要通過對CAE 智能模擬分析和生產實踐的深入應用,不斷總結出更成熟和系列化的工藝技術,并生成覆蓋副車架鑄件的不同型號種類的工藝數據庫,滿足新能源電動汽車副車架的大批量生產需要。