全液壓驅動農用機械同步控制聯合仿真研究

魏圣坤 文勇

摘要:為提高農用機械面對偏載啟動、負載突變和系統調速時的自適應性,提出一種基于BP-PID控制的全液壓驅動農用機械同步控制系統。首先分析該系統液壓工作原理,并提出轉速控制原理和同步控制策略;其次分析BP神經網絡原理并設計BP-PID控制系統;最后運用AMESim和Matlab/Simulink進行建模和聯合仿真分析。仿真結果表明:采用BP-PID控制系統相對于PID控制系統,系統偏載啟動時,響應速度提高36.4%,系統沒有超調量,響應速度更快;負載突變時,系統轉速變化量減少32%,系統響應速度提高25%,系統具有更好的魯棒性;目標轉速變化時,系統具有更好的調速性能。

關鍵詞:農用機械;全液壓驅動;BP-PID;同步控制;聯合仿真

中圖分類號:S22: TP273文獻標識碼:A文章編號:20955553 (2023) 11010207

Research on joint simulation of synchronous control of fully hydraulic driven agricultural machinery

Wei ShengkunWen Yong

(1. School of Intelligent Manufacturing and Automotive Engineering, Luzhou Vocational & Technical College,

Luzhou, 646000, China; 2. Sichuan Beijinda New Materials Co., Ltd., Shifang, 618400, China)

Abstract:In order to improve the adaptability of agricultural machinery in the face of eccentric load start, load mutation, and system speed regulation, an asynchronous control system of fully hydraulic driven agricultural machinery based on BP-PID control is proposed. Firstly, the hydraulic working principle of the system is analyzed, and the speed control principle and synchronous control strategy are analyzed. Secondly, the principle of the BP neural network is analyzed and the BP-PID control system is proposed. Finally, AMESim and Matlab/Simulink are used for modeling and joint simulation analysis. The simulation shows that compared with the PID control system, the response speed of the BP-PID control system is increased by 36.4% when the system is started under eccentric load, the system has no overshoot and the response speed is faster. When the load changes suddenly, the change of system speed is reduced by 32%, and the system response speed is increased by 25%. The system has better robustness. When the target speed changes, the system has better speed regulation performance.

Keywords:agricultural machinery; full hydraulic driven; BP-PID; synchronous control; joint simulation

0引言

隨著“精準農業”的實施,農用機械自動駕駛已經成為實現現代化精準農業的必然選擇[1]。農用機械自動駕駛是根據系統提前設定的地圖進行作業的一種技術[2],由于土壤環境復雜,容易出現偏載啟動、負載突變和系統調速工況,引起車輪轉速不同步,導致農用機械偏離設定路線,影響自動駕駛工作效率。因此必須對農用機械進行同步控制,使其具有較好的同步性、魯棒性和調速性。傳統農用機械以機械傳動為主[3],采用變速箱進行調速,無法實現無級調速,難以進行同步控制,因此無法滿足農用機械自動駕駛需求,為此將液壓同步控制系統引入農用機械行走驅動系統。液壓系統同步控制被廣泛應用于對同步精度要求較高的場景,例如液壓支架、防纏導板、礦井無軌列車等[48]。為提高液壓系統的同步性,國內外學者將多種算法引入液壓同步控制系統[915],有效改善了液壓系統同步控制性能。周山旭等[16]研究了水田整平機驅動液壓缸模糊PID同步控制仿真系統,有效提高了水田整平機驅動液壓缸系統的魯棒性。陳靖等[17]使用AMESim和Simulink仿真軟件對農用機械行走馬達液壓系統進行同步控制仿真研究,提高了農用機械在行駛過程中轉速響應特性和系統魯棒性。張靜等[18]研究了基于均值耦合的多液壓缸位置同步控制系統,通過AMESim/Simulink聯合仿真驗證了與相鄰交叉耦合控制策略相比,均值耦合控制策略能更好地解決液壓缸的耦合作用及偏載問題,而且同步誤差小,調節速度快,系統穩定性高。

基于此,本文針對農用機械提出一種基于BP-PID的全液壓驅動農用機型同步控制系統,該系統采用耦合同步控制策略,運用AMESim和Matlab/Simulink建立聯合仿真模型,進行聯合研究,并分析系統同步性、魯棒性和調速性。

1全液壓驅動農用機械系統控制原理

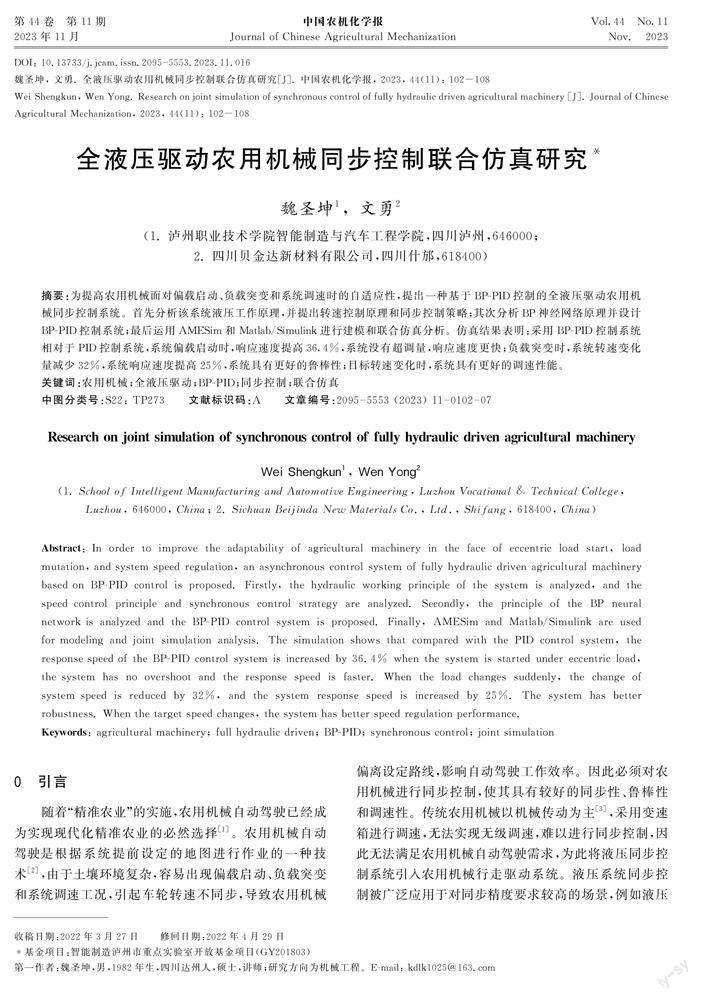

1.1液壓系統工作原理

如圖1所示,該系統為開式恒流量系統,動力源帶動定量泵轉動產生高壓油,高壓油分別通過電磁比例換向閥進入驅動馬達,驅動馬達分別帶動前輪和后輪轉動,從驅動馬達出來的低壓油分別通過電磁比例換向閥后進入過濾器,最后流回油箱。

當過濾器被堵塞時,低壓油通過單向閥流回油箱;當前輪和后輪被卡死時,高壓油通過溢流閥流回油箱;當電磁比例換向閥突然切換為中位制動時,分別通過單向閥補油,溢流閥具有緩沖減震作用。轉速傳感器實時分別采集驅動馬達實際轉速,并將信號傳給同步控制器,經同步控制器處理后分別將控制信號傳給電磁比例換向閥,實時控制閥芯位移,從而控制閥芯開口大小,使驅動馬達轉速同步。

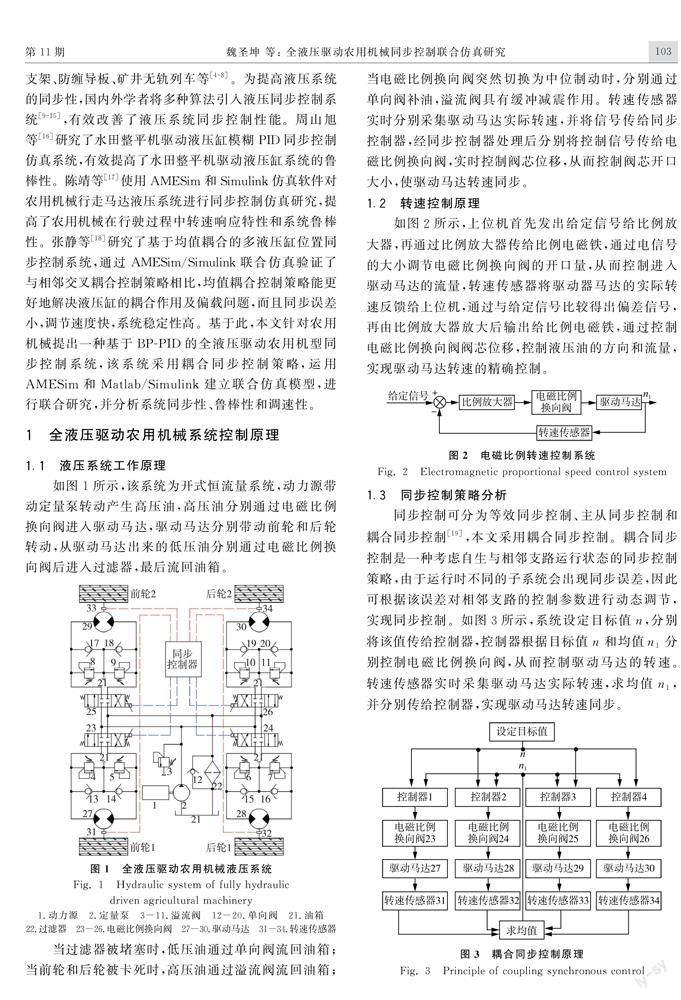

1.2轉速控制原理

如圖2所示,上位機首先發出給定信號給比例放大器,再通過比例放大器傳給比例電磁鐵,通過電信號的大小調節電磁比例換向閥的開口量,從而控制進入驅動馬達的流量,轉速傳感器將驅動器馬達的實際轉速反饋給上位機,通過與給定信號比較得出偏差信號,再由比例放大器放大后輸出給比例電磁鐵,通過控制電磁比例換向閥閥芯位移,控制液壓油的方向和流量,實現驅動馬達轉速的精確控制。

1.3同步控制策略分析

同步控制可分為等效同步控制、主從同步控制和耦合同步控制[19],本文采用耦合同步控制。耦合同步控制是一種考慮自生與相鄰支路運行狀態的同步控制策略,由于運行時不同的子系統會出現同步誤差,因此可根據該誤差對相鄰支路的控制參數進行動態調節,實現同步控制。如圖3所示,系統設定目標值n,分別將該值傳給控制器,控制器根據目標值n和均值n1分別控制電磁比例換向閥,從而控制驅動馬達的轉速。轉速傳感器實時采集驅動馬達實際轉速,求均值n1,并分別傳給控制器,實現驅動馬達轉速同步。

2BP神經網絡控制原理

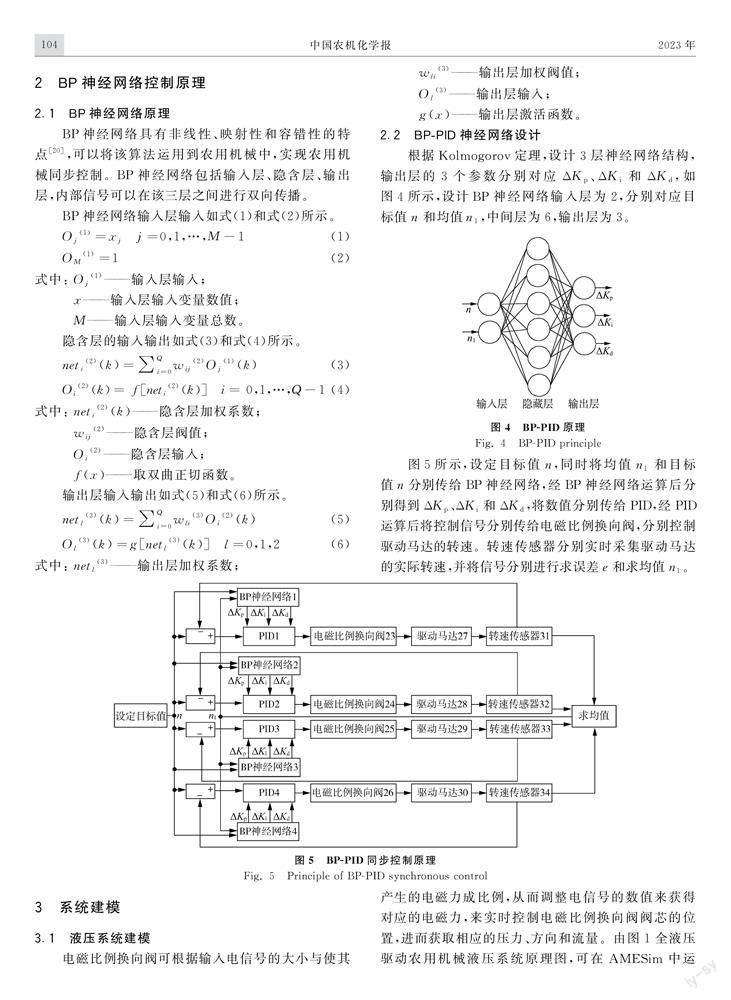

2.1BP神經網絡原理

BP神經網絡具有非線性、映射性和容錯性的特點[20],可以將該算法運用到農用機械中,實現農用機械同步控制。BP神經網絡包括輸入層、隱含層、輸出層,內部信號可以在該三層之間進行雙向傳播。

2.2BP-PID神經網絡設計

3系統建模

3.1液壓系統建模

電磁比例換向閥可根據輸入電信號的大小與使其產生的電磁力成比例,從而調整電信號的數值來獲得對應的電磁力,來實時控制電磁比例換向閥閥芯的位置,進而獲取相應的壓力、方向和流量。由圖1全液壓驅動農用機械液壓系統原理圖,可在AMESim中運用HCD庫、2D機械庫和信號庫建立模型。本研究以某全液壓驅動農用機械為研究對象,在典型工況下進行仿真,即(1)偏載啟動;(2)行駛過程負載突變;(3)以不同轉速進行行駛。忽略系統的泄漏,設定液壓元件參數如表1所示。

3.2同步控制器建模

在AMESim中設置仿真時間為8s,步長為0.01s,設置完成后進入仿真模式,運行仿真進入Matlab/Simulink,根據圖5的BP-PID控制原理可建立分別如圖6~圖8所示模型,本研究采用解析法整定初始PID參數分別為Kp=0.1,Ki=5.5,Kd=0.3。

4仿真與分析

4.1系統啟動特性分析

設定驅動馬達目標值為200r/min,運行仿真,在AMESim中經批處理后得到驅動馬達的同步轉速曲線,如圖9所示,系統采用PID控制的驅動馬達最大轉速為225.6r/min,超調量為12.8%,系統采用BP-PID控制的驅動馬達沒有超調量。

如圖10所示,系統采用PID控制的驅動馬達在2.2s達到穩定的目標轉速,系統采用BP-PID控制的驅動馬達在1.4s達到穩定的目標轉速,系統響應速度提高了36.4%。系統偏載啟動時,BP-PID控制系統沒有超調量,響應速度更快。

4.2系統抗負載突變特性分析

如圖11所示,在4s時驅動馬達27減少50N·m, 驅動馬達28增加25N·m,驅動馬達29增加25N·m,驅動馬達30增加25N·m。

如圖12所示,系統采用PID控制的驅動馬達最大轉速變化量為12.5r/min,系統采用BP-PID控制的驅動馬達最大轉速變化量為8.5r/min,轉速變化量減少了32%。

如圖13所示,系統采用PID控制的驅動馬達在1.6s后達到穩定的目標轉速,系統采用BP-PID控制的驅動馬達在1.2s后達到穩定的目標轉速,系統響應速度提高了25%。BP-PID控制系統具有更好的魯棒性。

4.3系統調速特性分析

如圖14所示,當設定目標值為150r/min時,系統采用PID控制的驅動馬達最大轉速為168.5r/min,超調量為12.3%,系統采用BP-PID控制的驅動馬達沒有超調量。當設定目標值為250r/min時,系統采用PID控制的驅動馬達最大轉速為285.6r/min,超調量為14.2%,系統采用BP-PID控制系統驅動馬達沒有超調量。

如圖15所示,目標值為150r/min時,系統采用PID控制的驅動馬達在1.5s后達到穩定的目標轉速,系統采用BP-PID控制的驅動馬達在1.1s后達到穩定的目標轉速,系統響應速度提高了26.7%。

如圖16所示,目標值為250r/min時,系統采用PID控制的驅動馬達在2.5s后達到穩定的目標轉速,系統采用BP-PID控制的驅動馬達在1.5s后達到穩定的目標轉速,系統響應速度提高了40%。BP-PID控制系統具有更好的調速性能。

5結論

1) 本文提出一種全液壓驅動農用機械同步控制系統,并分析系統位置控制原理和同步控制策略,分析BP神經網絡原理,并設計BP-PID控制系統,對系統進行建模和仿真。

2)? 偏載啟動時,采用BP-PID控制系統相對于PID控制系統響應速度提高了36.4%,系統沒有超調量,響應速度更快;負載突變時,采用BP-PID控制系統相對于PID控制系統轉速變化量減少了32%,系統響應速度提高了25%,系統具有更好的魯棒性;目標轉速變化時,采用BP-PID控制系統相對于PID控制系統具有更好的調速性能。

3)? 該系統能夠有效提高農用機械行走時的同步性、魯棒性和調速性,為農用機械自動駕駛驅動底盤的驅動設計提供參考。

參考文獻

[1]翟衛欣, 王東旭, 陳智博, 等. 無人駕駛農機自主作業路徑規劃方法[J]. 農業工程學報, 2021, 37(16): 1-7.Zhai Weixin, Wang Dongxu, Chen Zhibo, et al. Autonomous operation path planning method for unmanned agricultural machinery [J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(16): 1-7.

[2]鞏朋成, 譚穎, 詹云峰, 等. 一種高精度的無人駕駛農機系統研究[J]. 湖北農業科學, 2020, 59(4): 141-146.Gong Pengcheng, Tan Ying, Zhan Yunfeng, et al. Research on high precision positioning system of unmanned agricultural machinery [J]. Hubei Agricultural Sciences, 2020, 59(4): 141-146.

[3]盧笑宇. 農用機械液壓油缸自動化設計系統開發[J]. 南方農機, 2021, 52(17): 77-79.Lu Xiaoyu. Development of automatic design system for hydraulic cylinders of agricultural machinery [J]. China Southern Agricultural Machinery, 2021, 52(17): 77-79.

[4]李家學, 李善軍, 張衍林, 等. 山地果園運輸機液壓驅動系統設計[J]. 安徽農業大學學報, 2021, 48(1): 143-149.Li Jiaxue, Li Shanjun, Zhang Yanlin, et al. Design of hydraulic drive system for mountain orchard transporter [J]. Journal of Anhui Agricultural University, 2021, 48(1): 143-149.

[5]張穎, 趙京鶴. 基于自適應滑模控制的液壓支架試驗臺同步控制特性分析[J]. 機床與液壓, 2021, 49(22): 176-179.Zhang Ying, Zhao Jinghe. Synchronizing control characteristics analysis of hydraulic support test-bed based on adaptive sliding mode control [J]. Machine Tool & Hydraulics, 2021, 49(22): 176-179.

[6]高輝, 范秋溦. 防纏導板驅動液壓缸同步特性分析與仿真[J]. 冶金自動化, 2021, 45(4): 81-87.Gao Hui, Fan Qiuwei. Analysis and simulation of synchronization characteristics of hydraulic cylinder driven by anti-sticking guide [J]. Metallurgical Industry Automation, 2021, 45(4): 81-87.

[7]董代安, 初石泉, 夏松鴿. 基于AMESim與Simulink聯合仿真的礦井無軌列車液壓同步控制系統[J]. 煤炭科技, 2020, 41(3): 42-45.Dong Daian, Chu Shiquan, Xia Songge. Hydraulic synchronous control system of mine trackless train based on AMESim and Simulink joint simulation [J]. Coal Science & Technology Magazine, 2020, 41(3): 42-45.

[8]魏列江, 顧青青, 辛鈺林, 等. 頂模體系中多缸同步頂升液壓控制系統設計[J]. 機床與液壓, 2021, 49(11): 65-69.Wei Liejiang, Gu Qingqing, Xin Yulin, et al. Design on hydraulic control system for multi-cylinder synchronous lifting of jack-up formwork system [J]. Machine tool & hydraulics, 2021, 49(11): 65-69.

[9]聶慧遠, 李紹銘. 粒子群優化算法優化BP神經網絡聯合PID模型的燒結自動加水控制[J]. 冶金自動化, 2022, 46(1): 44-53.Nie Huiyuan, Li Shaoming. Optimization of BP neural network combined with PID model based on PSO algorithm auto wetting control of sintering [J]. Metallurgical Industry Automation, 2022, 46(1): 44-53.

[10]周強, 張東民, 王磊, 等. 含雙重補償的液壓缸位置同步控制[J]. 液壓與氣動, 2021, 45(11): 158-164.Zhou Qiang, Zhang Dongmin, Wang Lei, et al. Synchronous control of hydraulic cylinder position with double compensation [J]. Chinese Hydraulics & Pneumatics, 2021, 45(11): 158-164.

[11]趙志鑫, 蘇東海. 基于神經網絡PID控制的自動裝配平臺電液位置伺服系統[J]. 機械工程師, 2021(9): 55-56, 59.Zhao Zhixin, Su Donghai. Electro hydraulic position servo system of automatic assembly platform based on neural network PID control [J]. Mechanical Engineer, 2021(9): 55-56, 59.

[12]劉芳華, 張進金, 李欣, 等. 吊艙推進器安裝平臺的液壓同步控制策略[J]. 船舶工程, 2021, 43(5): 105-110.Liu Fanghua, Zhang Jinjin, Li Xin, et al. Hydraulic synchronization control strategy of pod thruster installation platform [J]. Ship Engineering, 2021, 43(5): 105-110.

[13]王超, 鄒美兵. 液壓油缸同步升降控制[J]. 內燃機與配件, 2021(10): 94-95.Wang Chao, Zou Meibing. Synchronous control of hydraulic cylinder [J]. Internal Combustion Engine & Parts, 2021(10): 94-95.

[14]胡愛閩. 基于AMESim和Simulink的液壓升降臺同步控制仿真研究[J]. 煤礦機械, 2007(12): 45-47.Hu Aimin. Simulation analysis of synchronization control for hydraulic lift stage based on AMESim/Simulink [J]. Coal Mine Machinery, 2007(12): 45-47.

[15]卞永明, 陳啟凡, 楊濛, 等. 基于改進粒子群算法的液壓同步提升控制[J]. 機電一體化, 2021, 27(3): 30-36.Bian Yongming, Chen Qifan, Yang Meng, et al. Hydraulic synchronous lifting control based on improved particle swarm algorithm [J]. Mechatronics, 2021, 27(3): 30-36.

[16]周山旭, 羅艷蕾, 杜黎. 水田整平機驅動液壓缸模糊PID同步控制仿真設計[J]. 液壓氣動與密封, 2021, 41(11): 29-32.Zhou Shanxu, Luo Yanlei, Du Li. Fuzzy PID synchronous control simulation design of driving hydraulic cylinder for paddy field leveler [J]. Hydraulics Pneumatics & Seals, 2021, 41(11): 29-32.

[17]陳靖, 羅瑜, 羅艷蕾. 農用機械同步控制系統聯合仿真分析[J]. 科學技術與工程, 2020, 20(23): 9362-9366.Chen Jing, Luo Yu, Luo Yanlei. Co-simulation analysis of synchronization control system on agricultural machinery [J]. Science Technology and Engineering, 2020, 20(23): 9362-9366.

[18]張靜, 張超勇, 張思涵, 等. 基于均值耦合的多液壓缸位置同步控制[J]. 液壓與氣動, 2021(2): 50-55.Zhang Jing, Zhang Chaoyong, Zhang Sihan, et al. Multi-cylinder position synchronization control based on mean coupling [J]. Chinese Hydraulic & pneumatics, 2021(2): 50-55.

[19]張豫南, 閆猛飛, 房遠, 等. 全方位運動車輛變結構耦合同步控制策略研究[J]. 兵器裝備工程學報, 2022, 43(6): 116-120, 175.Zhang Yunan, Yan Mengfei, Fang Yuan, et al. Research on variable structure coupled synchronous control strategy for omni-directional moving vehicle [J]. Journal of Ordnance Equipment Engineering, 2022, 43(6): 116-120, 175.

[20]張玲玲. 基于BP神經網絡PID控制的風電葉片靜力加載系統[J]. 煤炭加工與綜合利用, 2021(2): 88-91.Zhang Lingling. The static loading system of wind power blades based on BP neural network PID control [J]. Coal Processing & Comprehensive Utilization, 2021(2): 88-91.