地震多發區山嶺隧道新型隔震結構設計與應用研究

費建波, 魏嘉延, 金家康, 馬偉斌, 陳湘生,

(1. 極端環境巖土和隧道工程智能建養全國重點實驗室, 廣東 深圳 518060; 2. 濱海城市韌性基礎設施教育部重點實驗室(深圳大學), 廣東 深圳 518060; 3. 深圳大學土木與交通工程學院, 廣東 深圳 518060; 4. 中裕鐵信交通科技股份有限公司, 河北 衡水 053000;5. 中國鐵道科學研究院集團有限公司鐵道建筑研究所, 北京 100081)

0 引言

近年來,隨著我國西部鐵路基礎設施建設的快速發展,大量鐵路山嶺隧道工程穿越活斷層和高烈度地震區。頻率高、震級大的地震作用,加之分布廣泛的不良地質,給鐵路隧道建設和運營維護帶來了巨大挑戰,很多技術難題仍未解決。一般認為,隧道等地下結構在地震時由于受到圍巖約束,震動幅度小,震動次數少,抗震性較好[1]。但實際工程表明,穿越活動斷裂帶隧道受震害影響顯著,結構震損嚴重[2],因此發展隧道結構減震技術十分必要[3]。目前,地震多發區和活動斷裂帶隧道工程中常用的應對措施包括超挖設計、設置減震縫和設置減隔震層3種方式。

超挖設計是斷層位錯時容許隧道產生一定變形、避免支護結構破壞的一種常用設計方法[4]。根據工程區域的斷層位錯預估量、地震烈度、圍巖地質條件及隧道斷面形式等多方面因素,可沿隧道斷面徑向增大隧道尺寸進行超挖設計。這樣斷層錯動發生后,超挖的隧道斷面可以保證隧道限界,為列車安全運營提供保障。

設置減震縫是沿隧道縱向設置環向結構縫,把隧道分為多個相互獨立的節段。各個節段可發生橫向或縱向相對位移但并不產生相互作用,圍巖的變形大部分通過各個節段的錯動而釋放,使結構的橫向或縱向相對位移集中在減震縫處,減弱各個節段上因圍巖變形而產生的相對位移,從而降低結構內力[5-7]。唐浪洲[8]研究表明設置減震縫對襯砌剪切和擠壓破壞有減緩效果。

增加結構的韌性是地震多發區和活動斷裂帶隧道工程減隔震的另一種重要途徑。國內外學者近期將“韌性”概念引入隧道工程技術研究領域,重點關注當外部環境發生變化時韌性隧道具備的抵御外部沖擊、適應變化并自我修復的能力。在圍巖和隧道襯砌結構之間設置剛度較低的隔震層是一種有效的增韌措施[9]。已有研究發現,設置隔震層可減小隧道襯砌結構變形[10],降低隧道襯砌應力,縮小破壞的塑性區[11],協調地震時襯砌與圍巖的變形[12]。

隔震層材料包括泡沫混凝土、瀝青、橡膠、火山渣、片石混凝土、等高分子聚合物等[13]。其中,泡沫混凝土密度低、剪切剛度小,是一種常用的隧道隔震層材料。Ma等[14]通過直剪、單軸和三軸壓縮試驗發現,泡沫混凝土隔震結構可提升隧道抗震效果[15-16]。Ma等[17]研發了非水反應高聚物材料,并通過離心試驗驗證用該材料作隔震層能降低襯砌動力響應,但泡沫混凝土、高聚物材料在地震作用下易發生脆性破壞,威脅隧道安全。

橡膠材料彈性好、可恢復性強[18],其作為隔震層材料可增強襯砌與圍巖的變形協調能力,提升隧道工程的韌性[19]。本文針對地震多發區和活動斷層帶的跨斷層山嶺隧道,運用狹義的韌性隧道概念,設計新型橡膠隔震結構,研發速度相關的高阻尼橡膠材料,并將新型隔震層結構應用于實際工程中,以期提升跨斷層隧道結構適應變形的能力。

1 隧道隔震層橡膠材料

橡膠是一種高彈性的高分子化合物(分子量一般在10萬以上),橡膠的分子鏈可以交聯,交聯后的橡膠受外力作用發生變形時,能迅速復原,因而具有一般材料所沒有的高彈性。此外,橡膠具有良好的物理力學性能和化學穩定性,如較高的強度、較好的氣密性及防水性、電絕緣性等。

1.1 速度相關高阻尼橡膠材料

在調研分析國內外隔震橡膠材料性能的基礎上,依據現有行業工程隔震規范和隔震材料質量標準及規定初步確定增塑劑和橡膠材料復合物類別及配比。按照試驗規范(如GB/T 12830—1991等)的測試材料剪切模量和阻尼性能確定最佳材料配合比。結合隧道隔震層材料使用工況,分別采用剪切模量不低于0.8、1.2 MPa的高阻尼橡膠(HDR G0.8、HDR G1.2)和0. 8 MPa的天然橡膠(NR G0.8)。

1.1.1 剪切模量

考慮到橋梁橡膠隔震技術已被廣泛應用,較為成熟,參考GB 20688.2—2006《橡膠支座 第2部分: 橋梁隔震橡膠支座》制定了橡膠材料的剪切模量性能指標值,如表1所示。

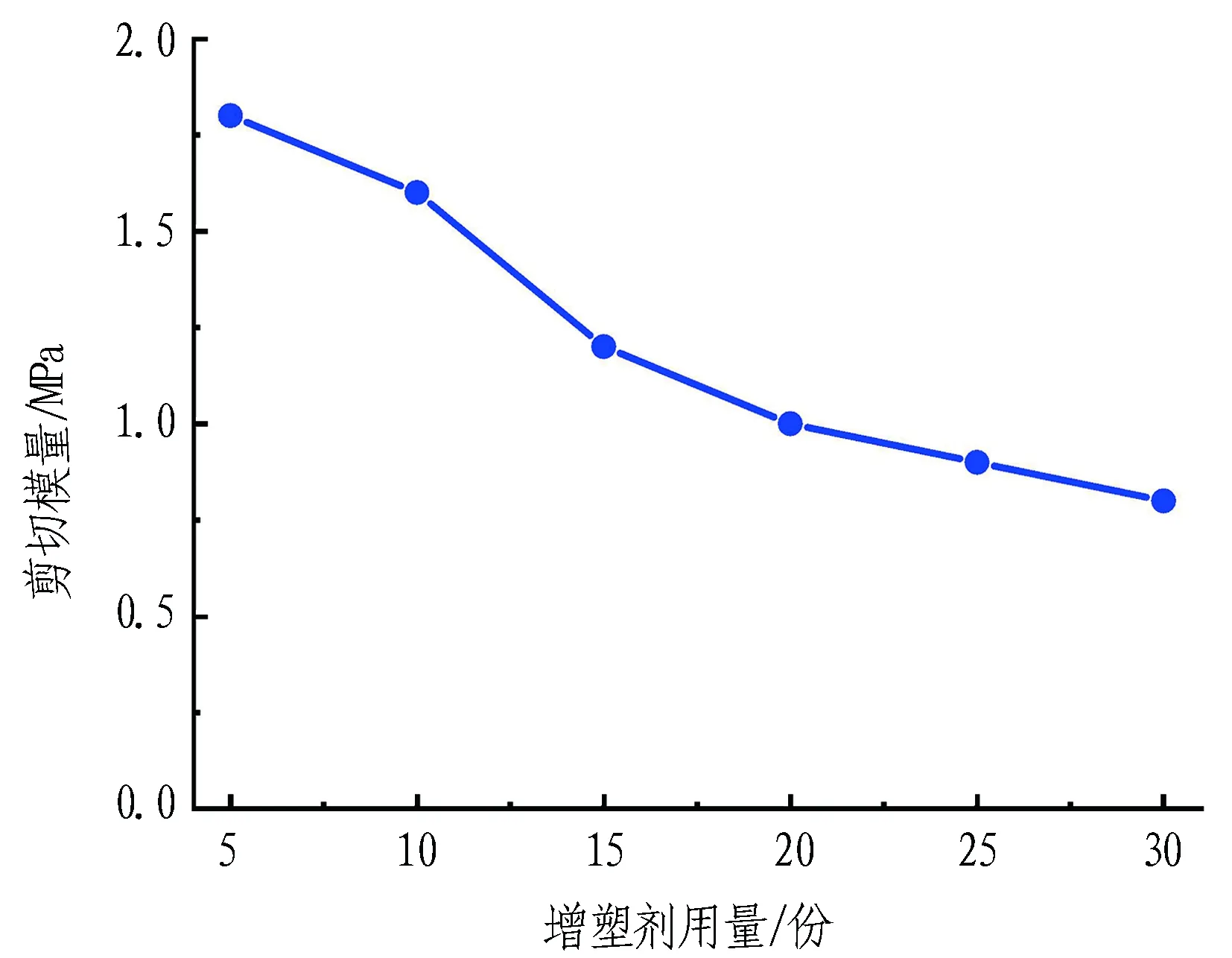

在橡膠材料生產過程中,通過添加不同種類和用量的增塑劑(DOS),可使橡膠材料剪切模量達到上述標準。以100份橡膠為基準,增塑劑用量對橡膠剪切模量的影響如圖1所示。橡膠材料的剪切模量指標測試方法采用GB/T 12830—1991中“硫化橡膠與金屬粘合剪切強度測定方法 四板法”。

圖1 增塑劑(DOS)用量對橡膠剪切模量的影響

1.1.2 阻尼性能

參考GB 20688.3—2006《橡膠支座 第3部分 建筑隔震橡膠支座》和JG/T 118—2018《建筑隔震橡膠支座》確定等效阻尼比的最佳橡膠基材物理力學性能要求。選擇直徑20 um、長度1 mm的纖維素短纖維和石油樹脂為阻尼助劑,提高橡膠材料的等效阻尼比,選用不同石油樹脂用量控制材料阻尼性能。

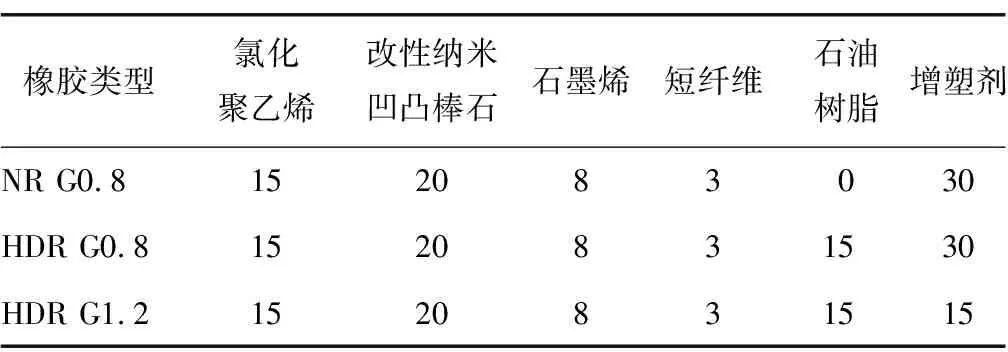

綜合上述手段開展測試分析,選用NR G0.8天然橡膠和HDR G0.8、HDR G1.2高阻尼橡膠3種類型橡膠材料,配方如表2所示。

表2 不同類型橡膠隔震層用橡膠材料配方

1.2 試驗測試

考慮到地震作用力是周期性振蕩荷載,本研究采用GB/T 7759—1996《硫化橡膠、熱塑性橡膠常溫、高溫和低溫下壓縮永久變形測定》的試驗測試方法,針對1.1節采用的橡膠材料,設計多種頻率的加載試驗,探究不同頻率周期性荷載作用下的結構動力性能,模擬在地震發生作用下隔震層的受力變形性能,分析其減隔震效果。

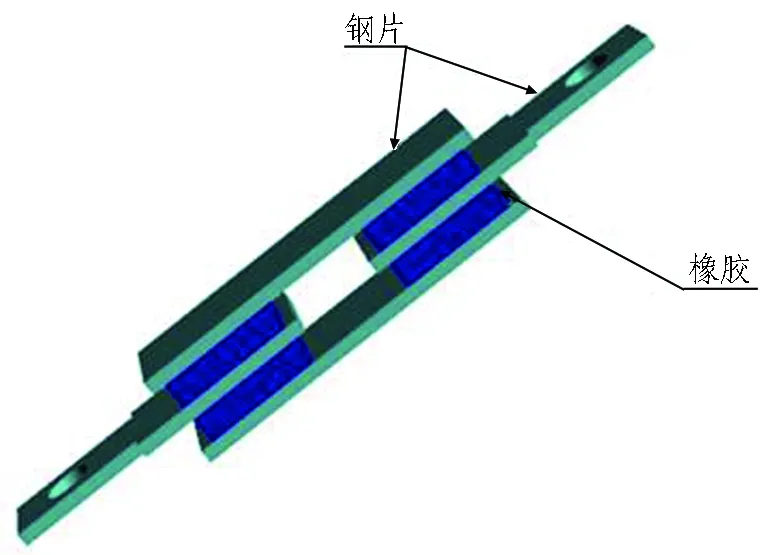

制備如圖2所示的試件,其中藍色部分為橡膠,通過膠黏劑與鋼片熱硫化粘結為一體,橡膠單片尺寸為25 mm×25 mm×6 mm(長×寬×厚)。外力加載由位移U控制,位移變化服從U=A·(2πf·t)。其中,f為加載頻率,t為時間,振幅A=6 mm(50%剪應變)。每次加載循環3圈,取第2圈進行分析。

圖2 試件制備示意圖

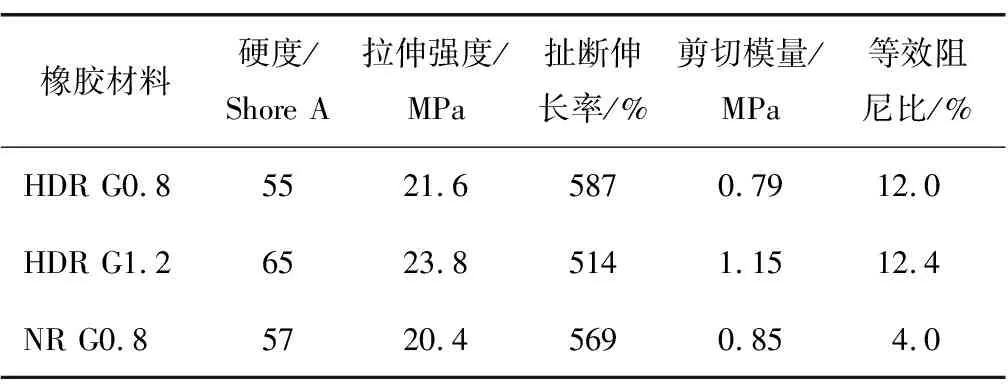

橡膠材料的物理力學性能試驗結果見表3。由表可知,HDR G0.8、HDR G1.2、NR G0.8 3種橡膠材料均具有較高的拉伸強度和扯斷伸長率,高阻尼HDR G0.8、HDR G1.2材料有較高的等效阻尼比,當地震發生時可以抵抗圍巖對二次襯砌的沖擊強度,適應斷層黏滑發震和蠕滑錯動引發的襯砌變形協調需求。

表3 橡膠材料的物理力學性能試驗結果

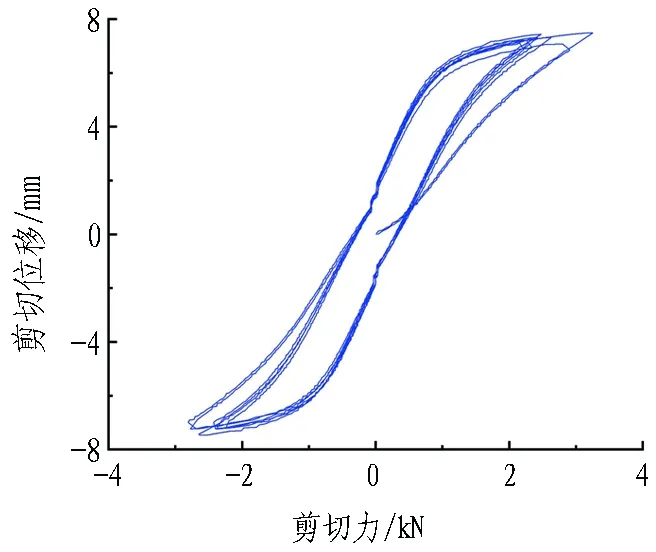

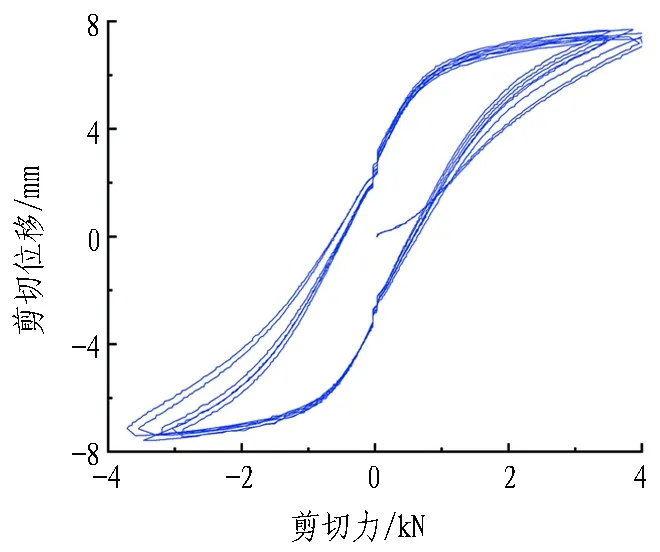

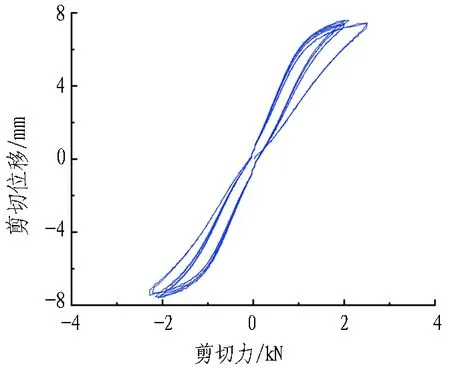

橡膠材料滯回曲線如圖3所示,曲線面積代表了材料吸收或釋放的能量值。應力增加時,曲線面積是正值,表示材料吸收能量;反之,材料釋放能量。應力增加段和應力下降段的面積差值表示能量在1個循環加載下耗損的能量。因此,滯回圈的面積代表1個應力循環所消耗的能量[20]。由橡膠材料的剪切滯回曲線可知,HDR G0.8、HDR G1.2 2種高阻尼橡膠材料可有效吸收地震產生的震動能量,并將地震能量轉化為橡膠材料的熱能散發出去,減緩圍巖對二次襯砌的沖擊。

(a) HDR G0.8

(b) HDR G1.2

(c) NR G0.8

1.3 速度相關性

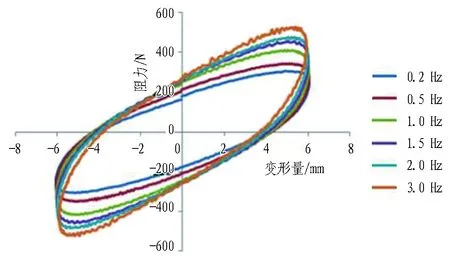

為驗證HDR G1.2橡膠材料動力性能的速度相關性,開展1.2節所述的循環加載試驗,試驗的加載頻率f分別取0.2、0.5、1、1.5、2、3 Hz。周期性加載試驗中不同的加載頻率對應實際工況下不同的沖撞或擠壓速率,試驗中加載速率由慢(7.53 mm/s)到快(113 mm/s),用以分析斷層慢速錯動到快速黏滑作用下隔震層的剪切速率響應特征。

由v=dU(t)/dt可知,加載過程中的最大速度為v=2πfA。加載過程中,速度最大值為零位移點,速度最小為位移最大點。因此,提取零位移時的阻力、最大位移時的阻力、等效阻尼比等進行比較,見表4。

由表4可知,橡膠材料隨頻率增加,其最大阻力和剪切剛度明顯增加。試驗橡膠材料在不同頻率荷載下的滯回曲線見圖4。由圖可知,隨著頻率增加,滯回圈面積變大,體現了更好的吸能能力,證明該材料承受周期性荷載的能力和抗震效果較好。

圖4 試驗橡膠材料在不同頻率荷載下的滯回曲線

橡膠材料的速度相關性使得隔震層在低速變形下相對柔軟,但一旦遇到高速沖撞或擠壓,材料便變得堅硬從而可更好地抵抗外力,實現根據外力條件剛柔自調節。

2 隧道新型隔震結構

基于1.3節所述的速度相關高阻尼橡膠材料,設計微孔發泡橡膠復合多孔橡膠、微孔發泡橡膠復合加勁骨架結構、點帶支承隔震結構3種隔震層結構。通過室內靜力加載試驗、數值計算,驗證新型隔震層結構的動力性能。

2.1 微孔發泡橡膠復合多孔橡膠結構

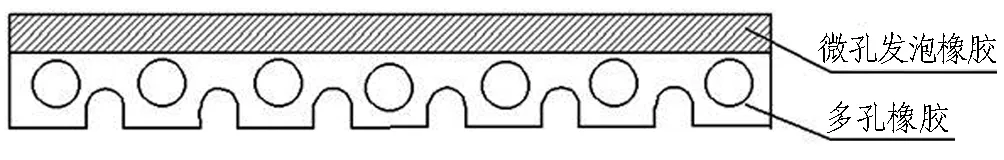

采用速度相關高阻尼橡膠材料,設計了微孔發泡橡膠與多孔橡膠復合形成雙層變剛度結構,結構示意圖見圖5,微孔橡膠與多孔橡膠的材料性能見表5。

應力較小時,使用密度較小的微孔發泡材料制作隔震層,一方面通過橡膠材料受力變形吸收能量,利用橡膠本身的阻尼性能消耗能量;另一方面,橡膠基體的剛度隨著震動速度的增加而增大,保護二次襯砌結構不產生破壞。橡膠隔震層安裝時可考慮在初期支護和二次襯砌間做好鋼筋骨架層,將橡膠隔震結構固定在骨架之間。

圖5 微孔發泡橡膠復合多孔橡膠結構示意圖

表5 微孔橡膠與多孔橡膠的材料性能

2.2 微孔發泡橡膠復合加勁骨架結構

微孔發泡橡膠復合多孔橡膠結構采用發泡工藝,可有效減輕隔震層自重。考慮到隔震結構無法自承重會給襯砌施加額外荷載,將橡膠層加筋制作成微孔發泡橡膠復合加勁骨架結構,微孔發泡橡膠和速度相關性橡膠一體硫化成型,形成新型隔震層結構,如圖6所示。這種結構型式是在速度相關性橡膠內部預埋加勁骨架(鋼板或是波紋板),骨架間采用卡扣或錨栓連接,可提供結構的整體剛度,將單塊橡膠隔震層連接在一起。生產中通過復合模壓工藝,發泡橡膠與速度相關橡膠在模具中一體硫化成型。

圖6 微孔發泡橡膠復合加勁骨架結構

微孔發泡橡膠復合多孔橡膠結構和微孔發泡橡膠復合加勁骨架結構都是由2種性質的橡膠材料復合而成,層與層間的連接較為薄弱。如果連接強度不夠,襯砌發生變形時可能在連接面發生破壞。但實際工程中這2種結構與襯砌和圍巖緊密接觸,通過室內壓縮試驗發現,受力變形過程中其剛度變化不大。

2.3 點帶支承隔震結構

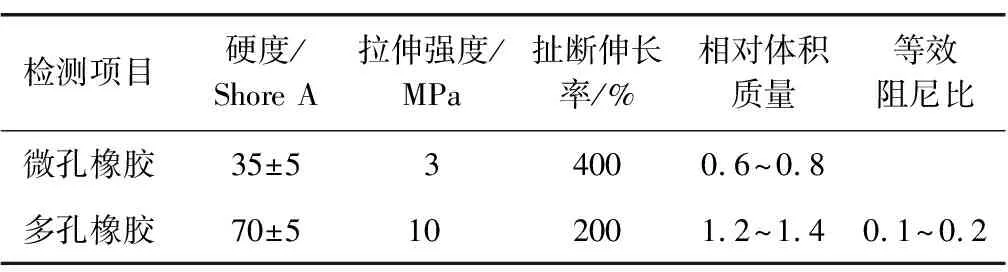

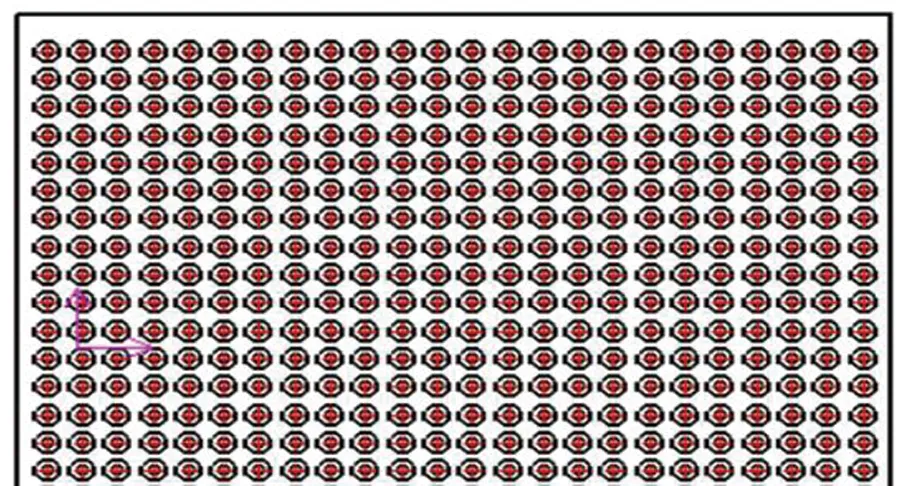

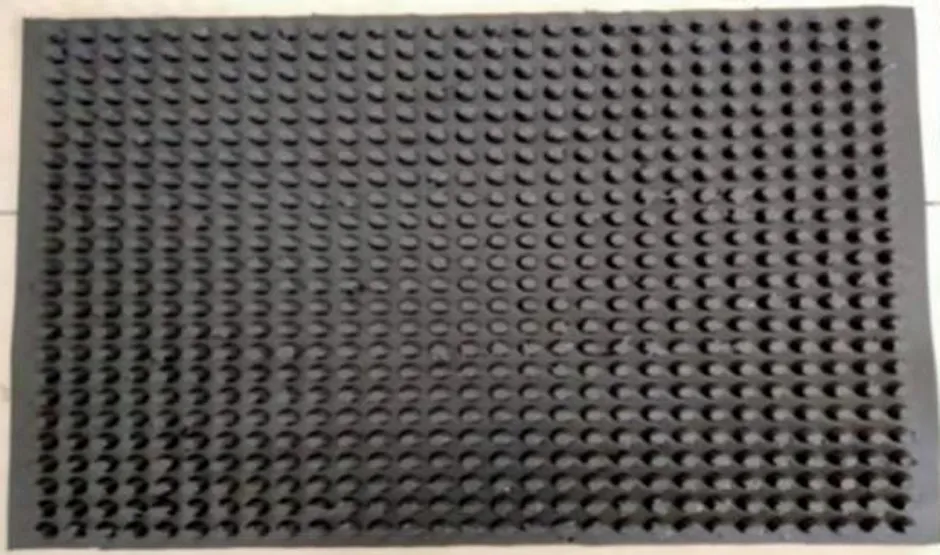

采用速度相關高阻尼橡膠材料研制的第3種結構是凹凸有致的橡膠層如圖7所示,可通過模壓工藝成型。橡膠層利用膨脹螺栓固定在隧道初期支護外的找平層,形成點帶支承隔震結構,如圖8所示。該結構利用橡膠良好的阻尼耗能能力及特殊結構的變形能力,形成點帶支承剛度小、面鋪剛度大的隔震結構。在實際隔震結構工程中,可設計為二維帶狀支承和三維點狀支承2種隔震層形式,見圖9。

圖7 點帶支承隔震層形狀示意圖

圖8 點帶支承隔震結構示意圖

(a) 帶狀支承

(b) 點狀支承

3 點帶支承隔震結構力學性能

3.1 數值計算

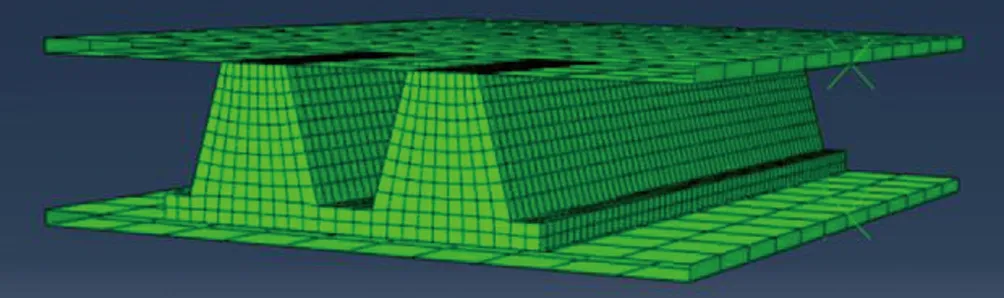

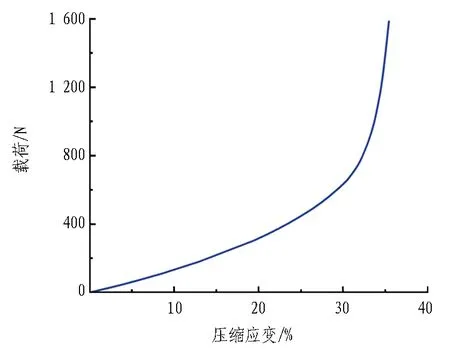

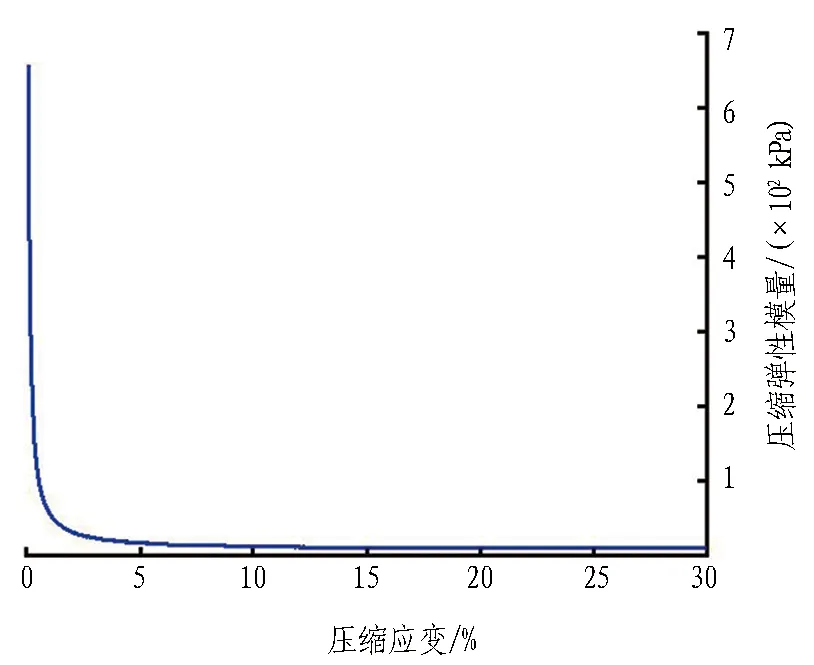

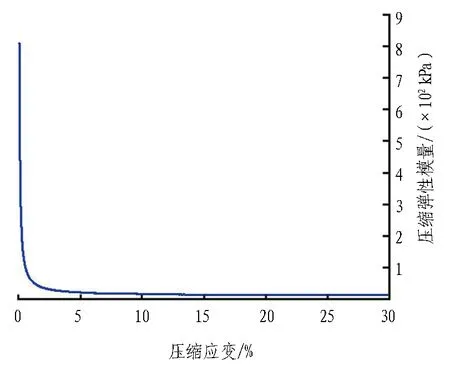

針對帶狀凸起橡膠隔震層受力后的豎向壓縮變形過程開展有限元模擬分析。隔震層受壓前后形態的模擬結果見圖10,壓縮過程中的載荷與變形關系見圖11。

由圖11可知,結構剛度隨著應變的增加而增加,隔震層前期剛度較小,有較好的適應變形的能力,體現了很好的韌性。當壓縮變形較大時,相鄰凸起側向緊密接觸變形為均一橡膠層,隔震層的剛度也變大。這種變剛度特性使隔震層能更好地抵抗地震時快速外部荷載作用,也能適應斷層慢速錯動。

(a) 壓縮前

(b) 壓縮后

圖11 帶狀支承隔震層的受力變形曲線

3.2 室內試驗

將橡膠點帶支承隔震層平置于微機伺服萬能試驗機,以0.5 mm/min的速度進行豎向壓縮,最大壓縮位移為5 mm,記錄壓縮過程中的受力變形曲線。點狀和帶狀支承隔震層試樣如圖12所示,壓縮試驗加載裝置和試驗現場照片如圖13所示。

3.2.1 帶狀支承隔震層試驗結果

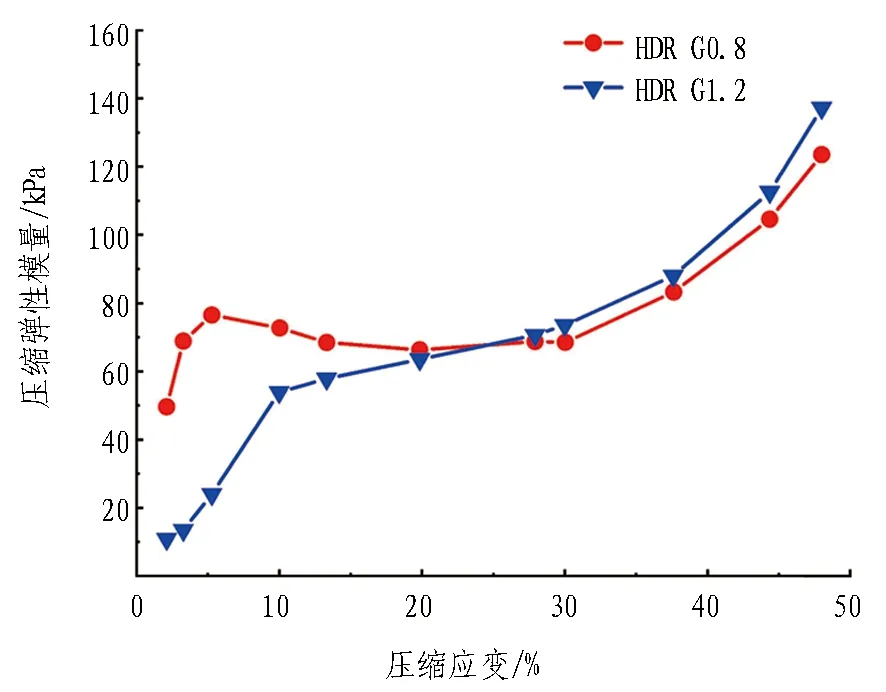

帶狀支承隔震層壓縮應變與彈性模量關系如圖14所示。由圖可知,帶狀支承橡膠隔震層在豎向壓縮過程中,壓縮彈性模量隨著壓縮應變的增加而逐漸增大。壓縮應變為10%和30%時,橡膠隔震層的壓縮彈性模量會發生突變,在壓縮應變-彈性模量曲線上呈現階梯狀變化。前期凸起結構之間未相互接觸擠壓,壓縮彈性模量穩定增長;壓縮應變增長至10%后,壓縮彈性模量趨于穩定;壓縮應變增長至30%后,凸起結構側壁開始接觸,結構間縫隙迅速閉合,形成層狀橡膠結構,結構剛度顯著增大。

(a) 點狀支承隔震層

(a) 壓縮試驗加載裝置

(b) 試驗現場照片

圖14 帶狀支承隔震層壓縮應變與彈性模量關系

3.2.2 點狀支承隔震層試驗結果

點狀支承隔震層壓縮應變與彈性模量關系如圖15所示。由圖可知,點狀支承橡膠隔震層在豎向壓縮過程中,初始壓縮彈性模量較大,在壓縮應變為2%時,由于單個凸起失穩丟失承載能力,壓縮彈性模量突然降低到較低水平。

(a) HDR G0.8

(b) HDR G1.2

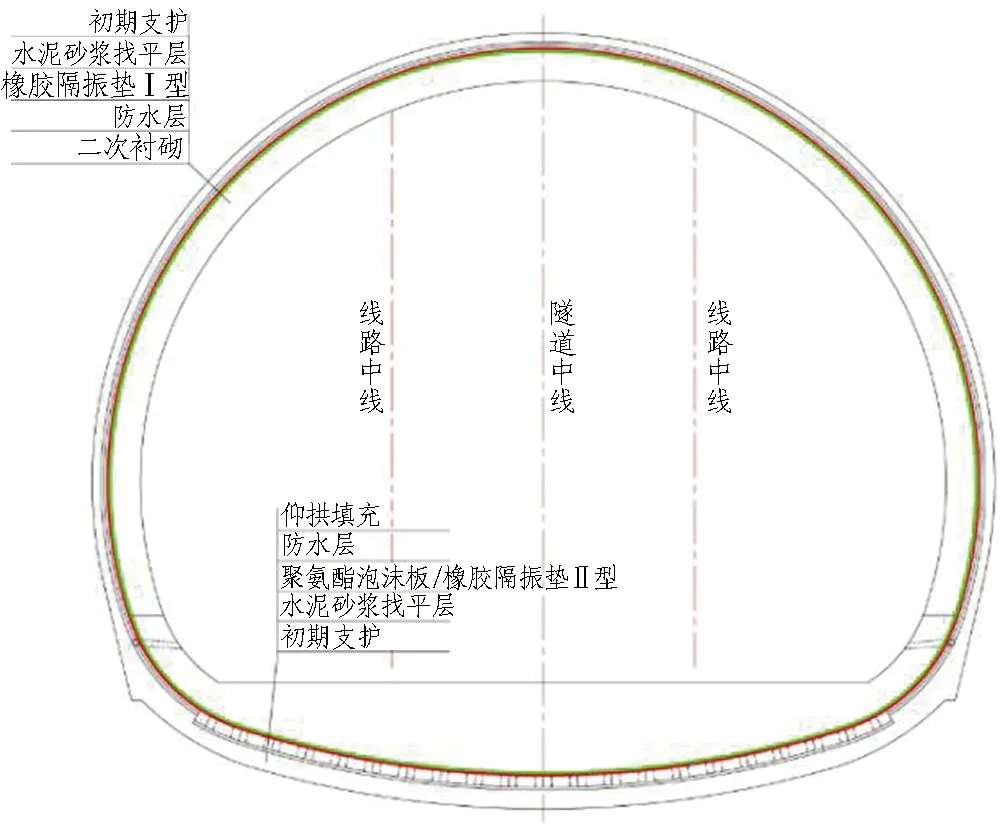

4 新型隔震結構的工程實踐

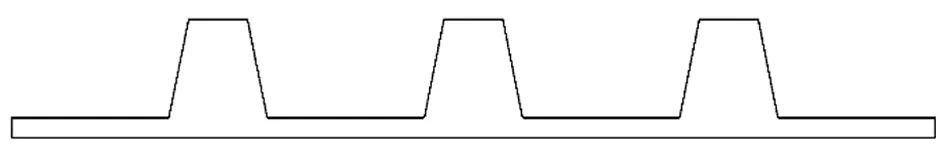

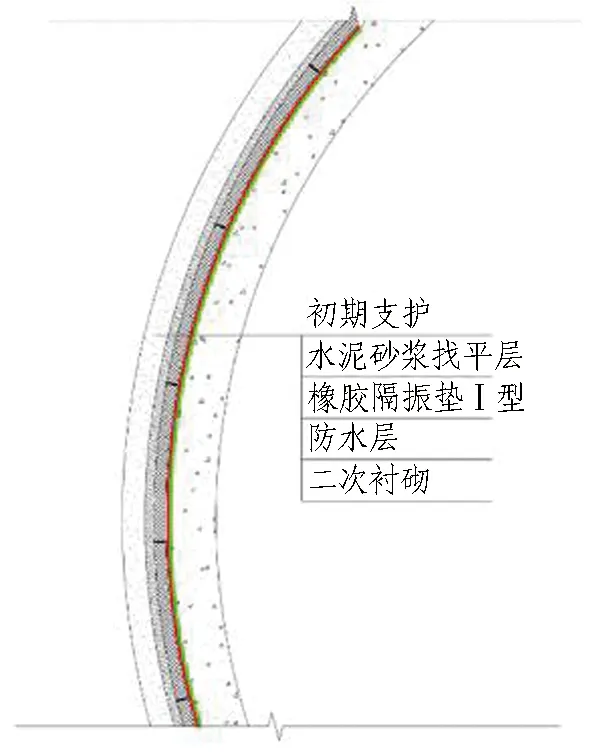

在蘭新高鐵大梁隧道震害修復工程中應用了帶狀凸起橡膠隔震層結構。蘭新高鐵大梁隧道震害主要源自斷層錯動造成的隧道結構環向錯斷、拱部大面積脫落,隧道震害現場如圖16所示。工程修復時在初期支護與二次襯砌及仰拱之間設置隔震層,如圖17所示,可有效協調初期支護與二次襯砌間的變形,避免襯砌整體結構發生破壞。

圖16 大梁隧道震害現場

圖17 隧道隔震層構造示意圖

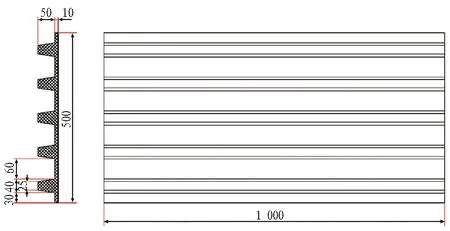

拱墻部位隔振材料采用帶狀橡膠隔震層,其結構尺寸如圖18所示。將初期支護基面外露錨桿頭和鋼筋頭等突出物割除,灑水浸潤;刮涂水泥砂漿并抹平,灑水覆蓋養護;養護完成后的平整度應符合兩突出物之間的深長比D/L≤1/50(其中,D是水泥砂漿找平層基面相鄰兩凸面之間的凹深,L為水泥砂漿找平層基面相鄰兩凸面之間的距離,L不大于1 m)。將橡膠隔震層利用M12膨脹螺栓均勻固定在拱墻部位,膨脹螺栓縱向間距為250 mm,環向間距為280 mm,膨脹螺栓間距和數量可根據施工經驗調整,橡膠隔震層之間的安裝間隙控制在5~10 mm。帶狀支承隔震結構布置如圖19所示,施工現場見圖20。新型隔震結構為震損隧道修復提供了技術支撐,確保了震后行車安全。

圖18 隧道隔震層結構尺寸(單位: mm)

(a) 橫斷面圖

(b) 平面布置圖

(b)

5 結論與討論

我國西部地震多發,給交通運輸安全帶來巨大威脅。斷裂帶活動中慢速的蠕滑錯動和快速的黏滑發震2階段均可能造成隧道結構損傷,因此研究跨斷層隧道的隔震技術對鐵路隧道安全十分必要。本文采用速度相關高阻尼橡膠材料研發了地震多發區山嶺隧道新型隔震結構,并開展靜力和動力2類加載試驗,對應驗證隔震結構在慢速蠕滑錯動和快速黏滑發震下的基本力學性能,可得出以下結論:

1)速度相關高阻尼橡膠材料的使用,改善了隔震結構的受力性能和剛度,為減隔震性能提升創造了條件。

2)優選采用的帶狀支承隔震結構具有變剛度特性,能更好地抵抗地震時快速外部荷載作用,也能適應斷層慢速錯動。

3)布置新型隔震結構可提升地質環境動靜荷載作用下(如斷層黏滑—蠕滑作用)初期支護和二次襯砌結構間的變形協調能力,增加隧道工程的韌性。

4)隔震結構方案在蘭新高鐵大梁隧道震害整治工程的應用,為應對跨斷層隧道工程的挑戰提供解決思路。

本研究提出的隔震層結構在實際工程中重點應用于穿越活動斷裂帶隧道中。在此區段,斷層錯動為影響隧道結構安全的主要因素。布設帶狀支承隔震結構客觀上可能使初期支護和二次襯砌之間不能緊密貼合。但這種“不密貼”在斷層錯動區間提供了一定的緩沖空間,可緩解斷層錯動對二次襯砌的不利影響,改善跨斷層隧道二次襯砌的受力條件和承載性能。

此外,設計新型隧道隔震結構的出發點是應對多遇地震和設防地震,理想目標是使隧道在多遇地震作用下不受到破壞或可正常使用,在設防地震作用下經簡單維修可繼續使用,在確保行車安全的同時延長隧道的使用壽命。