敞開式掘進機洞內檢修改造方案及費用分析

——以引漢濟渭秦嶺輸水隧洞嶺北TBM設備檢修改造為例

楊銀偉

(中鐵十八局集團有限公司, 天津 300222)

0 引言

采用TBM法施工特長隧道,隨著TBM設備老化、磨損,TBM主機及后配套設備故障率明顯升高,一般連續施工10 km左右需要在洞內進行1次全面檢修,以恢復TBM設備正常性能[1]。由于洞內檢修空間狹小、吊裝不便、運輸組織復雜,國內學者針對TBM洞內拆解、維修技術等進行了大量研究: 唐與等[2]介紹了遼寧大伙房項目在擴大洞室和檢修間更換TBM主軸承,檢修時2臺TBM掘進里程分別為5.982 km和12.988 km;韓小亮[3]以某引水工程φ8.5 m敞開式TBM主軸承外密封擋圈斷裂脫落為例,從可行性和經濟性角度對比分析,在不拆卸刀盤、不擴大洞室的情況下提出了洞內TBM主軸承外密封擋圈維修新技術;楊騰添等[4]研究了新疆某引水隧洞敞開式TBM更換失效密封,為解決空間狹小問題提出了“四點錨桿鎖定”、“四點支墊支撐”的刀盤固定模式;吳朝來[5]以引漢濟渭工程嶺南段為例,探索了在狹小空間下大直徑TBM刀盤與主機分離實施主驅動密封檢查、更換的方法和技術;呂二超[6]以引漢濟渭工程嶺北段為例,在不具備擴大洞室條件下創新了洞內TBM刀盤邊塊更換技術。

目前,業界對TBM洞內檢修的研究主要集中在技術方面,缺乏對洞內檢修的施工組織和檢修費用進行定量分析,水利行業將TBM檢修費和維護費統一為修理及替換設備費綜合考慮,鐵路行業將TBM折舊費和檢修費作為獨立費用由市場競爭決定,TBM工程造價和成本控制缺乏檢修費方面的參考依據。本文基于引漢濟渭秦嶺輸水隧洞嶺北TBM設備檢修方案,分析工期和人、材、機配置,進而分析TBM洞內檢修費用構成,從檢修周期、費用構成、檢修費與設備原值的關系和檢修費與維護費的關系4個方面驗證了檢修費的合理性,以期為類似項目組織管理和造價控制提供借鑒。

為與《水利工程概預算補充定額(掘進機施工隧洞工程)》[7](簡稱2007補充定額)保持一致,本文中TBM主機及后配套包括主機、主機輔助設備、后配套拖車,但不包括錨桿鉆機、混凝土噴射系統設備、鋼筋網安裝器、鋼拱架安裝器、仰拱吊機。

1 工程及TBM設備概況

1.1 工程概況

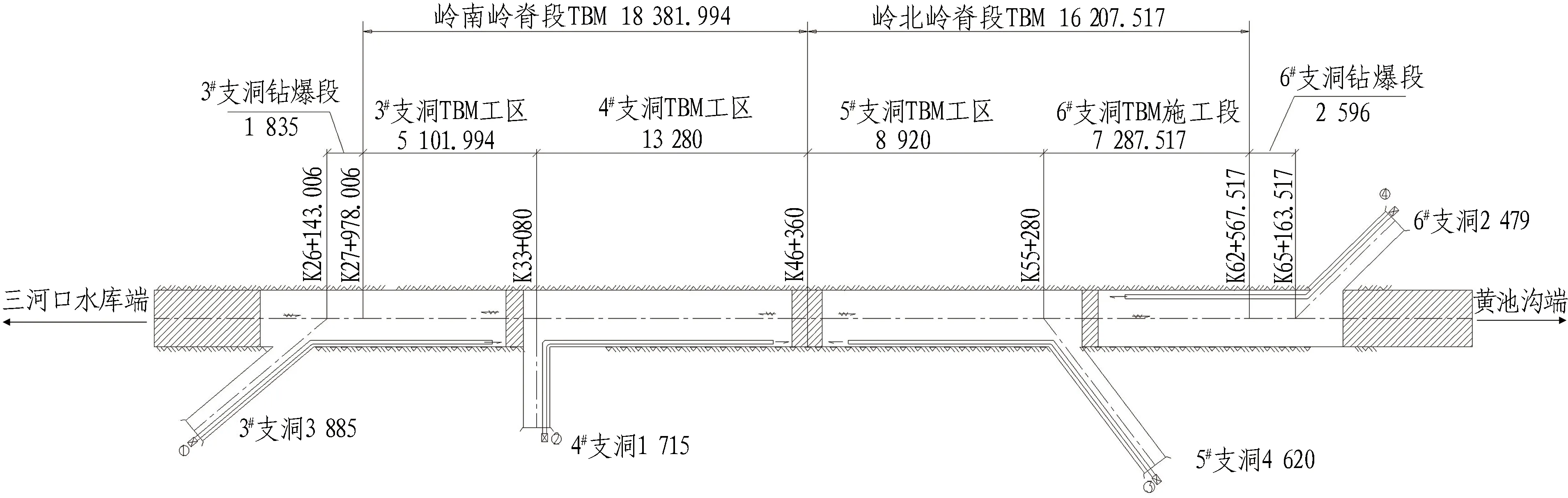

引漢濟渭秦嶺輸水隧洞全長98.30 km,設計流量70 m3/s,縱坡1/2 500,最大埋深2 012 m,穿越秦嶺主脊段采用TBM法施工,2臺敞開式TBM相向掘進。其中,嶺南工區施工18 717 m,巖性以石英片巖、變粒巖、片麻巖、石英巖、花崗巖、閃長巖為主,Ⅰ、Ⅱ級圍巖占比92%;嶺北工區施工16 690 m,巖性以閃長巖、千枚巖、變砂巖、角閃石英片巖、花崗巖為主,Ⅲ、Ⅳ級圍巖占比95%,見圖1。嶺北TBM自2014年6月開始試掘進,至2018年12月完成合同掘進任務后,建設單位決定實施接應方案,接應段長3 000 m。

1.2 TBM設備概況

嶺北海瑞克S795號TBM刀盤直徑為8.04 m,刀盤長度為4.61 m,最大推力為27 488 kN,刀盤總質量為168 t;主驅動電機總功率為3 500 kW,轉速為7.3 r/min,轉矩為10 725 kN/m;主軸承直徑為4 200 mm,后配套長度為184 m。

圖1 秦嶺隧洞嶺脊段施工布置示意圖(單位: m)

2 TBM設備狀態評估

嶺北海瑞克 S795號TBM掘進超過15 km,為了更好完成接應段新增掘進任務,建設單位委托專業機構對整機設備進行全面檢測、分析和評估,內容包括整機運行評估(主機及后配套設備運行狀態功能檢驗、輔助設備運轉振動測試、液壓泵及主驅動的機械振動測試)、油品取樣與檢測等。評估報告認為:“此TBM目前機況較差,如需達到原有的設計性能,建議做好設備的維修工作,包括清潔、保養、修復或更換部件。針對下一階段的施工要求,需結合地質情況對設備進行適應性分析論證,并對部分系統進行維修改造”。經多次專家論證,建設單位批準了承包商編制的《嶺北TBM接應段設備檢修改造實施性施工組織設計》,開始實施TBM檢修工作。

3 TBM檢修改造及更換方案

3.1 TBM檢修方案

嶺北TBM檢修方案的重點是刀盤中心塊、主驅動和推進撐靴組件檢修,主要檢修項目方案見表1。

表1 TBM主要檢修項目方案

3.2 TBM改造方案

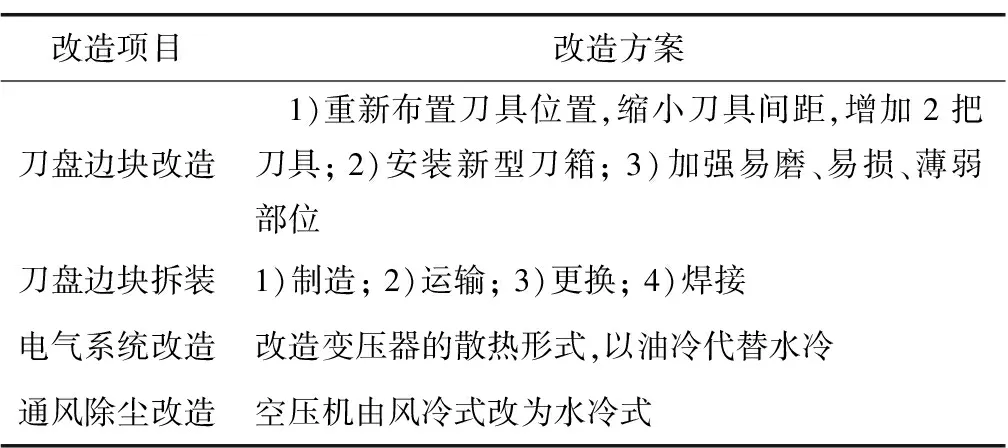

嶺北TBM改造方案的重點是刀盤邊塊的改造和拆裝,主要改造項目方案見表2。

3.3 刀盤改造更換

在原合同段施工過程中,TBM刀盤歷經3次檢修,評估報告認為:“刀盤整體狀況較差,表面耐磨保護材料磨損嚴重,導致盤體及刀座出現不同程度磨損,其中刀盤圓弧段及邊刀座磨損最為嚴重;多數刀座安裝面出現疲勞壓潰,多處渣口區域出現筋板老化變形焊縫開裂,刀盤內部筋板及連接螺栓出現不同程度磨損,噴嘴及管路損壞缺失”。TBM接應段巖性以閃長巖為主,巖石強度高,完整性好。嶺北TBM刀具布置、刀間距離和刀盤現狀將無法適應接應段硬巖及極硬巖的施工要求,必須實施改造和恢復性修理: 一是更換4個邊塊以適應接應段硬巖地質條件,二是檢修中心塊以恢復刀盤性能。

表2 TBM主要改造項目方案

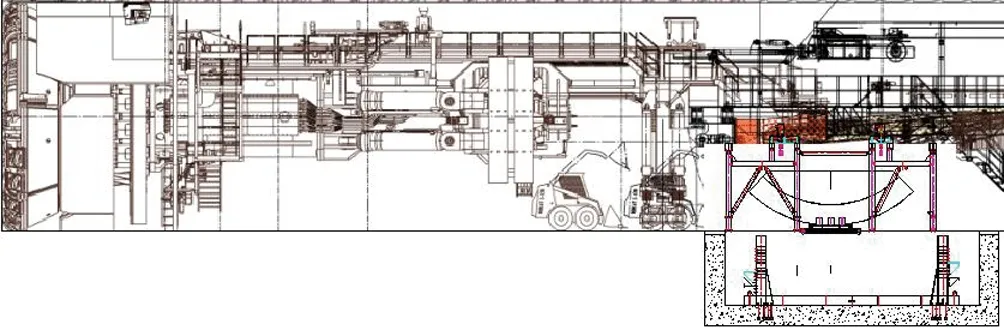

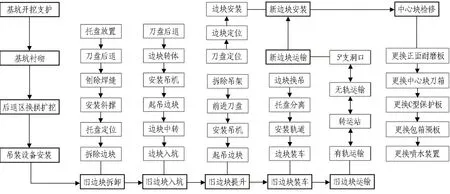

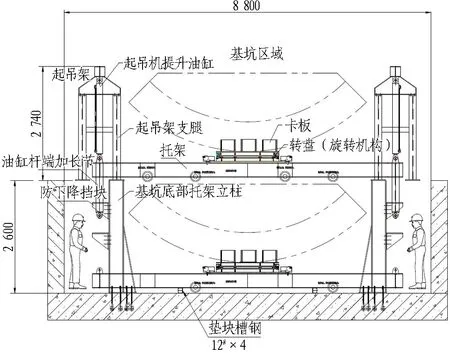

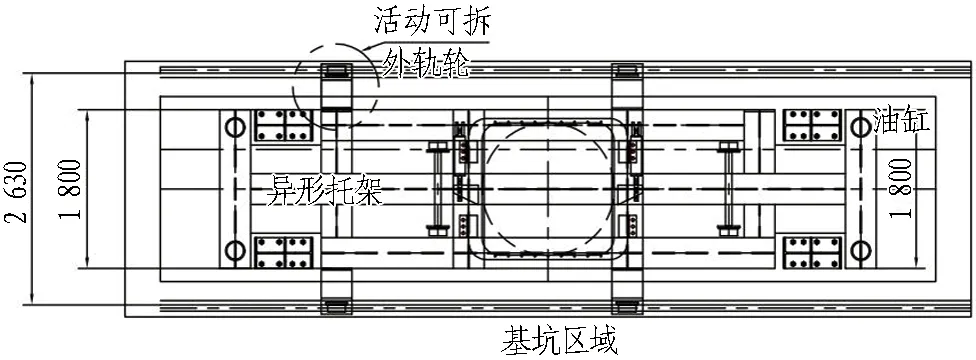

刀盤是TBM主機部分的關鍵部件之一,刀盤磨損程度隨掘進延長不斷加重,受結構、重量、空間等因素影響,在隧道內實施刀盤檢修工序較為復雜[8]。由于洞內巖爆頻發,不具備開挖擴大洞室和架設吊裝設備的條件,因此采用基坑法實施刀盤檢修,見圖2。刀盤改造更換順序為基坑開挖支護、基坑襯砌、后退區換拱擴挖、吊裝設備安裝、舊邊塊拆卸、新邊塊安裝、中心塊檢修,見圖3。

圖2 基坑法示意圖

3.3.1 基坑施工

海瑞克S795號TBM刀盤邊塊幾何尺寸為5 600 mm×1 820 mm×1 980 mm,無法通過TBM后支撐部位(后支撐中間間距約1 850 mm,向上逐漸減小),因此在后支撐后方選擇基坑位置,基坑中線與隧道中心線重合,基坑開挖輪廓線尺寸為10.2 m×3.5 m×3.3 m,基坑周邊采用φ32 mm中空注漿錨桿支護,錨桿長度為5.0 m,間距為900 mm×900 mm方形布置,鋼筋混凝土襯砌厚度為700 mm,襯砌后凈空尺寸為8.8 m×2.1 m×2.6 m。開挖前進行底拱加固,“放小炮”分多次開挖,人工出渣至后配套,主洞內采用有軌運輸,在支洞交叉口轉為無軌運輸至洞外渣場。

3.3.2 后退區域擴挖

基坑位于后支撐后方,TBM刀盤需經歷多次反復進退才能到達基坑位置,為實現刀盤后退需要對護盾后方32 m范圍進行換拱、擴挖處理[9]。為確保安全,換拱按“先立后拆”順序進行,拱架間距為45 cm,擴挖范圍為拱部180°,擴挖半徑為4.51 m,擴挖后巖面噴5 cm厚C20混凝土封閉,然后架設H150鋼拱架,鋼拱架兩端拱腳坐落在堅實巖體上,拱腳設置2根4 m長φ22鎖腳錨桿。采用人工風鎬擴挖,開挖循環嚴格控制在45 cm內,開挖后立即施作鋼拱架,鋼架外翼板內側縱向焊接φ16鋼筋,連接筋環向間距為30 cm,鋼架內側封焊6 mm厚鋼板,回填C30混凝土。換拱擴挖過程中必須對圍巖進行監控量測,監控圍巖變形收斂程度。

圖3 刀盤檢修流程圖

3.3.3 吊裝設備安裝

刀盤邊塊吊裝需要定制一套專用吊裝設備,包括專用吊具、基坑起吊機、中轉支撐、托盤、轉盤等,在基坑位置完成組裝,見圖4和圖5。

圖4 刀盤頂升機構剖面圖(單位: mm)

圖5 刀盤頂升機構平面圖(單位: mm)

3.3.4 刀盤邊塊拆裝

將基坑作為工作空間,以托架為支撐拆卸邊塊,利用專用吊裝設備實現邊塊升降、轉向,反復調整TBM刀盤位置完成舊邊塊吊裝、運輸,逆序將新邊塊運至基坑處完成安裝。

1)舊邊塊拆卸。將托盤機構放置于中轉支撐上,保證退刀盤時TBM與托盤不干涉,后退刀盤至基坑上方,旋轉刀盤將1#邊塊置于水平狀態。刀盤正面焊縫在退刀盤前刨除,在基坑內刨除刀盤背面的邊塊焊縫。在1#邊塊底部安裝斜撐,保證斜撐底面水平,上升托盤,使轉盤與邊塊、邊塊斜撐緊密貼合,逐個拆卸1#邊塊連接螺栓,拆卸完成后下降托盤并靠底護盾上升刀盤,使1#邊塊與刀盤完全脫離[4]。

2)舊邊塊入坑。TBM繼續后退至刀盤離開基坑位置,上升轉盤,使1#邊塊脫離巖面,將邊塊旋轉90°,保證邊塊輪廓位于基坑輪廓范圍內。在基坑上方安裝起吊架、起吊油缸,采用頂部的起吊架將“托盤+邊塊”提起,拆除中轉支撐上的微調油缸(保留三角支撐),將邊塊入坑放置在三角支撐上。在起吊機上安裝接力桿,采用頂部的起吊機將“托盤+邊塊”二次提起,拆卸中轉支撐上的三角支撐,將邊塊放置于基坑底部。

3)舊邊塊提升。按2)舊邊塊入坑步驟的逆序進行。拆除起吊架及其他附屬物,TBM向前步進至基坑出露在后支腿后方,將起吊設備安裝于基坑上方,采用“起吊架+接力桿” 起吊“托盤+邊塊”,通過三角撐中轉后將邊塊吊至脫離基坑。

4)舊邊塊裝車。在邊塊吊起狀態下安裝吊耳,采用卸車吊機將邊塊吊起,將轉盤與邊塊進行分離,然后將“托盤+轉盤”放置于中轉三角支撐上。在基坑上方安裝軌道并在邊塊底部安裝運輸支撐,軌距900 mm,軌道兩側固定在基巖上,中部固定于托盤上。將板車推至吊機下方,然后將邊塊放置到平板車上,完成舊邊塊裝車[10]。

5)舊邊塊運輸。將舊邊塊固定于板車上,采用內燃機車和平板車運輸至轉運站,使用2臺25 t行吊完成轉運,采用輪胎式平板車運輸出洞,至5#支洞口使用1臺70 t汽車吊卸車。如此反復4次完成4個舊邊塊運輸[11]。

6)新邊塊運輸。采用5)舊邊塊運輸步驟的逆序進行,將新邊塊運輸至基坑位置,如此反復4次完成4個新邊塊運輸。

7)新邊塊安裝及固定。TBM向前步進緩慢移動刀盤,使刀盤中心塊定位于邊塊正上方,通過前后移動刀盤調整邊塊前后安裝位置,微調油缸進行上下提升調整邊塊上下安裝位置。邊塊調整到位后,采用絲桿或螺栓將邊塊定位,先進行中心塊和邊塊之間的螺栓連接,再進行邊塊之間的螺栓連接,最后進行螺栓緊固和轉矩校核。

8) 刀盤立面焊接。焊前用氧氣乙炔火焰預熱至150 ℃左右,按打底層、填充層、蓋面層“分層分道”焊接,打底層和填充層第1層采用直流手工焊機,其他層采用CO2保護焊,焊后覆蓋保溫,最后探傷檢測焊縫質量。

3.3.5 中心塊檢修

刀盤4塊邊塊更換完成后,對刀盤中心塊區域進行全面檢修,主要檢修內容如下。

1)更換正面耐磨板。為提高刀盤耐磨性能,定制1套59塊新型復合耐磨鋼板,焊接在刀盤正面區域。

2)更換中心塊區域刀箱。為解決刀箱磨損、變形、開裂,適應接應段圍巖特點,提前委托專業廠家設計制造新型式刀箱,更換中心塊區域所有刀箱。

3)更換中心塊區域刀箱C形保護板。刀具C形保護塊共有28塊,主要安裝于刀盤正面區域,由于其直接受巖石沖擊極易磨損,因此需要全部進行更換修復。

4)更換包箱隔板。評估報告顯示,包箱隔板局部磨損量過半,局部焊縫出現裂紋,須提前委托專業廠家對包箱隔板進行設計改造,確保包箱隔板良好的耐磨性能和承載性能。

5)更換中心塊區域噴水裝置。由于長期受石渣沖擊影響刀盤,導致噴水系統噴水基座變形、管路及接頭損壞變形、漏水嚴重、噴嘴堵塞,因此委托專業廠家重新設計安裝新的噴水系統,以滿足接應段施工需要。

3.4 主驅動檢修

TBM主軸承及驅動部件是掘進機的核心部件,直接影響TBM使用壽命。采用錨桿支撐、鋼結構支撐、鋼結構墊撐相結合的方式,將刀盤固定在掌子面上,分離刀盤和主軸承形成工作面,檢查更換內、外密封。

主軸承密封更換流程: 由外向內逐層拆除環形壓板、唇形密封、隔環,清理密封腔,檢查耐磨環,確定唇形密封新的安裝位置,確定隔環組合方案,密封腔均勻涂抹潤滑脂,由內向外逐層安裝唇形密封、隔環和環形壓板。更換過程做到5個確保,即: 確保支撐可靠避免隔環變形、確保唇型密封唇口朝向無誤、確保唇形密封安裝姿態正確、確保唇形密封免受外力損傷、確保拆裝過程清潔。

3.5 推進撐靴組件檢修

TBM推進系統及支撐系統在原合同掘進中出現過撐靴油缸脫落、推進油缸和撐靴油缸漏油、撐靴平衡油缸損壞等問題,主要部件或組件需要更換。

1)更換撐靴油缸。在洞壁相應位置施作φ32 mm錨桿,將撐靴固定于洞壁上,在撐靴油缸兩側分別搭設1 m×2 m腳手架作為拆卸平臺,使用導鏈、液壓千斤頂進行安拆作業。拆卸完成后,舊撐靴油缸采用索瑪機車編組轉輪胎式板車運出洞外,新撐靴油缸按逆序由洞外運至洞內撐靴位置[12]。

2)更換推進油缸。在推進油缸及轉運區域對應位置施作φ32 mm錨桿,錨桿與鋼板焊接后作為油缸吊點,使用導鏈、液壓千斤頂實施安拆。拆卸完成后,舊推進油缸采用索瑪機車編組轉輪胎式板車運出洞外,新推進油缸按逆序由洞外運至洞內安裝位置。

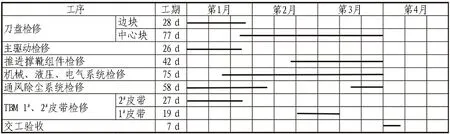

3.6 工期

TBM主機及后配套檢修總工期為97 d,節點工期為: 主機機械、液壓、電氣系統檢修75 d,刀盤檢修90 d,交工驗收7 d。由于TBM檢修所處位置巖爆頻發,基坑施工、后退段擴挖施工受到較大影響,造成準備工作時間延長,本文不涉及準備期土建施工,僅考慮正常條件下的TBM檢修工作。TBM檢修工期橫道見圖6。

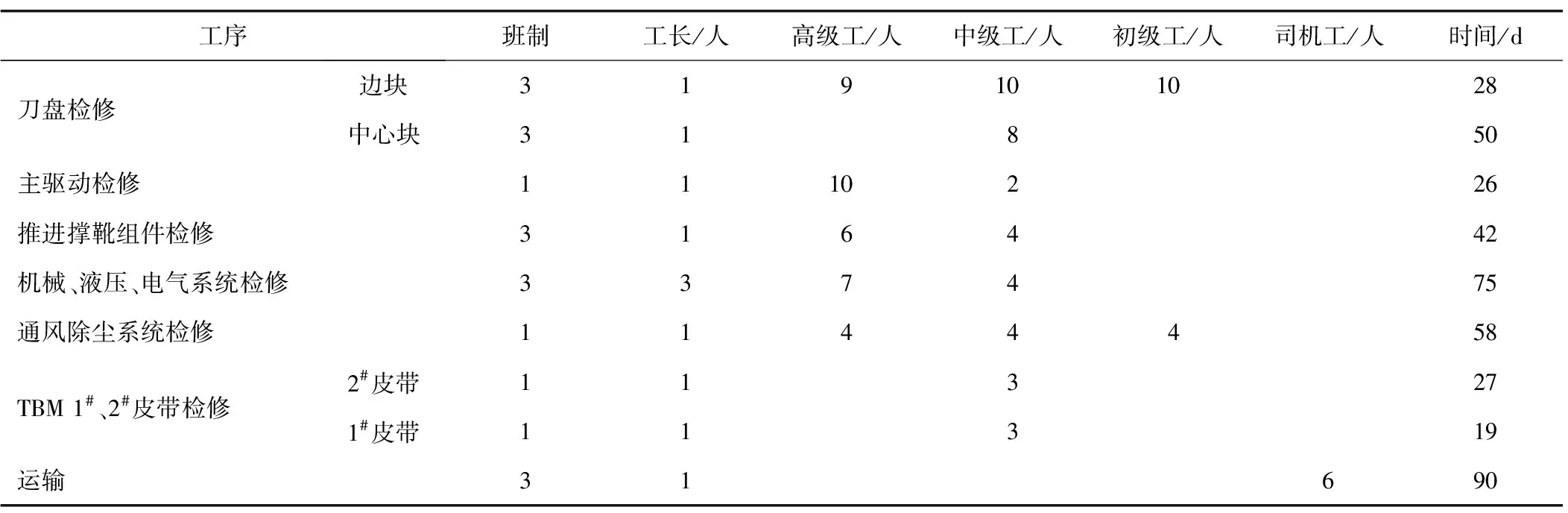

4 資源配置

4.1 勞動力組織

在TBM掘進勞動力組織的基礎上,TBM檢修按工序分成9個班組,每組設工長1人,刀盤檢修、推進撐靴組件檢修、主機檢修和運輸采用3班制,其他采用1班制。檢修期間用工峰值83人、谷值34人,共計消耗人工79 616工時,見表3。由于洞內運輸里程達到15 km,上下班往返耗時長達4~5 h,為盡量減少上下班路途耗時,檢修期間按照每班工作12 h、休息24 h組織,即每天平均工作時長11.33 h,因此TBM檢修共計消耗人工112 756工時。S795號TBM由德國海瑞克公司設計制造,TBM檢修涉及進口設備部件較多,為保證檢修質量,另聘請8名外籍專家進行指導。

圖6 TBM檢修工期橫道圖

表3 TBM檢修勞動力配置表

TBM檢修兼有安裝和拆卸的工作內容,洞內安裝定額用工74 360工時,洞內拆卸定額用工51 282工時。表3中TBM檢修用112 756工時,與安裝拆卸之和基本相當,主要原因是洞內檢修運距長達15 km,上下班往返時間占工作時間的40%以上,除此以外,正常用工與洞內安裝定額基本相當。

4.2 配件和材料

4.2.1 配件

建設單位多次組織專家會對TBM檢修清單進行評估,并且委托專業機構對需要更換的部件、配件進行了價格咨詢,確定本次TBM主機及后配套檢修配件費用為32 365 583元(油脂列入材料費),見表4。

表4 TBM檢修配件費用表

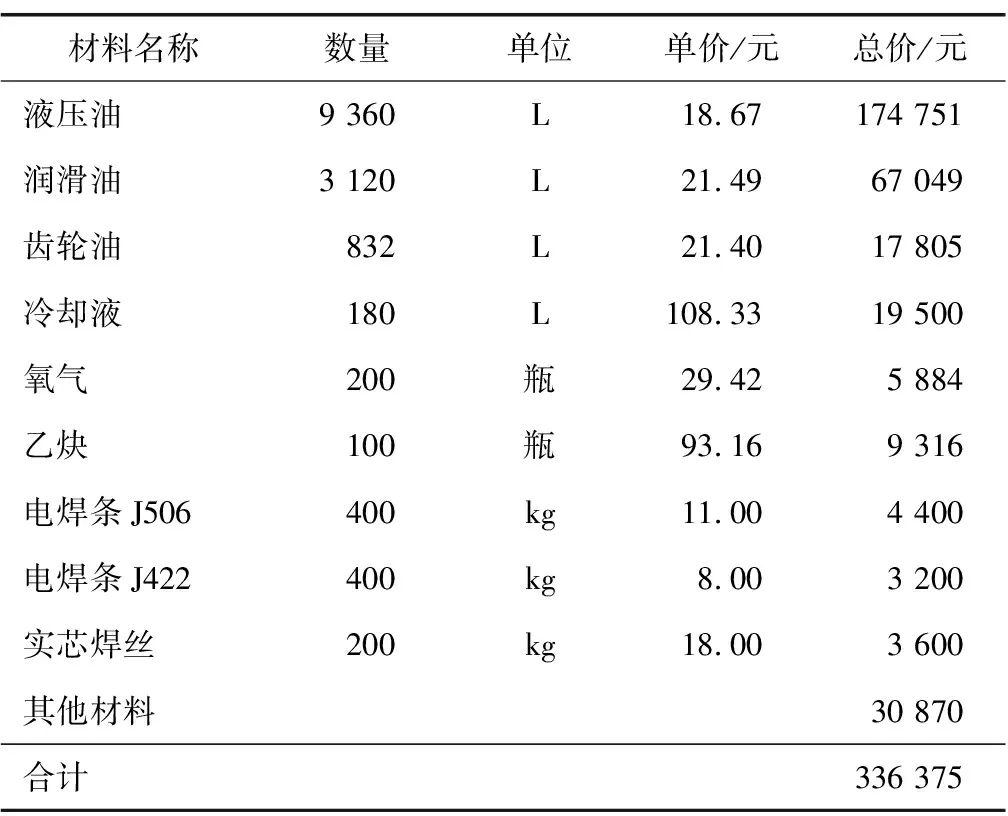

4.2.2 材料

TBM檢修工作量大、工作面廣、工種多,材料消耗主要集中在更換油液和焊接、切割等作業,根據TBM檢修物資材料計劃,材料消耗共計336 375元,見表5。焊接、切割材料主要用于主機部分,因此均歸集為TBM主機及后配套檢修范疇。

表5 TBM檢修材料費用表

與TBM安裝、拆卸定額比較,定額消耗液壓油1 422.03 L、潤滑油3 231.95 L、齒輪油1 034.16 L,3種油品實際耗量分別為定額耗量的658%、97%和80%,液壓油耗量明顯高于定額。分析原因,液壓油箱額定容積4 500 L,定額耗量僅為額定容積的32%,定額與實際嚴重不符;實際檢修中實施2次沖洗消耗液壓油2 160 L,加注液壓油4 500 L,工藝損耗約占總量的28%。與TBM安裝、拆卸定額比較,氧氣、乙炔氣、電焊條等焊割材料僅相當于安裝、拆卸定額的30%,主要原因是后配套鋼結構焊接、切割工作量很小。

4.3 機械設備配置

4.3.1 主要機械配置

TBM檢修配備的機械設備主要包括起重機械、運輸機械、加工機械和通風除塵設備,由于TBM區域需進行鉆爆和大量焊接工作,為保證洞內施工作業正常供風、除塵、降溫,在5#支洞洞口配置1臺3×200 kW風機向交叉口供風,在交叉口配置1臺2×315 kW風機向掌子面接力供風,在主洞增加5臺2×75 kW射流風機配合通風, TBM隨機工業空調和除塵風機改造完成后即可投入運行,實施除塵降溫。 根據機械設備的用途,對TBM主機及后配套檢修和通用設備分別進行統計,并計算機械設備運轉時長,見表6。

TBM檢修方案中還涉及到部分自制非標設備、工人乘坐車輛等,在此不再詳細統計其價值和使用時長,視為包含在其他機械費中。

起重機械消耗方面,洞內安裝和拆卸定額消耗1 462臺時,TBM檢修實際消耗1 344臺時,消耗水平基本相當;運輸機械消耗方面,洞內安裝和拆卸定額消耗1 142臺時,TBM檢修實際消耗6 048臺時,相當于安拆定額消耗的5.3倍。其原因在于: 兩者工況大相徑庭,定額是按洞外安裝、洞內拆卸編制的,前提條件是具備洞外安裝場地和洞內拆卸洞室,沒有考慮支洞、主洞長距離運輸和運輸方式轉換。

4.3.2 工器具配置

TBM檢修改造工器具種類繁雜、數量眾多,粗略統計有近200種550余件,主要包括吊運工器具、電工工具、緊固工具等,僅統計價值較大的30余種工具,采購價值為214 500元,絕大部分為通用工器具,很難界定使用的部位,其總價值與主要機械設備相比相對很小,列入小型機具使用費。

5 TBM主機及后配套檢修費分析

5.1 TBM檢修經濟性分析

一般中小型機械的設計使用壽命由廠家提供,大型機械設備特別是由多個關鍵部件組成的結構復雜的設備,其設計使用壽命主要根據關鍵部件的設計壽命確定[13],關鍵部件的設計壽命按工程量或使用時間計算。在不大修的情況下,整個大型設備的設計使用壽命計算公式如下:

Ti=Qi/V;

(1)

T總=min(Ti,Tj)。

(2)

式(1)—(2)中:Ti為按工程量確定壽命的機械部件轉換后的設計使用壽命;Qi為按工程量確定壽命的機械部件的設計使用工程量;V為按工程量確定使用壽命的機械部件的正常平均工作效率;T總為大型機械整體設計使用壽命;Tj為按時間確定使用壽命的機械部件的設計使用壽命時間。

海瑞克S795號TBM主要部件是按照掘進長度25 km設計制造的,主軸承等主要部件工作壽命為15 000 h。引漢濟渭嶺北合同段內共掘進50個月,完成隧洞開挖15 215 m,主軸承運轉時長為7 307 h,平均掘進效率為2.082 2 m/h,施工期內TBM平均利用率為20%,與文獻[14]的研究結論“TBM平均利用率21.45%”基本相近。

Ti=Qi/V=25 000÷2.082 2=12 006 h;

T總=min(Ti,Tj)=min(12 006,15 000)=12 006 h。

TBM自始發至合同分界點累計運行7 307 h,達到整體設計使用壽命的60.86%。因此,在不實施整體大修的情況下,通過刀盤適應性改造和整機檢修完全可以滿足接應段施工任務,符合大型機械設備維修規律[15]。

5.2 TBM檢修費的構成

TBM檢修費是指在規定的耐用總臺班內,按規定的檢修間隔進行必要的檢修,以恢復其正常功能所需的費用。參考《水利工程設計概(估)算編制規定》[16]和《水利工程施工機械臺時費定額》[17],由表3至表6的資源配置分析得到檢修費的費用構成: 人工費(L)1 084 745元,材料費(S)353 206元,配件費(P)32 365 583元,小型機具使用費(T)214 500元,機械使用費(M)7 279 522元。

TBM檢修費=∑(L,S,P,T,M)=41 297 556元/臺次。

綜上所述,TBM主機及后配套1次洞內檢修費為41 297 556元,其中,工料機占比22%,配件費占比78%。

5.3 TBM檢修費與設備原值的關系

檢修費與設備原值的比例關系是衡量檢修經濟性的重要指標,TBM屬于大型定制設備,受設備制造、隧道設計、施工組織影響,其檢修周期、檢修條件、施工方案存在差異,經濟數據有據可查的檢修案例較少,現對維爾特TB880E洞外檢修、鐵建重工DZ101返廠檢修與海瑞克S795洞內檢修3個案例進行比較。

1)維爾特TB880E于1997年生產,在西康鐵路秦嶺隧道、西南鐵路桃花鋪一號隧道掘進11.8 km,2007年進行洞外檢修,業主批復檢修費3 590萬元(不含備用主軸承費用),占設備原值的17.27%。檢修后應用于吐庫二線中天山隧道SK1標施工。

2)鐵建重工DZ101TBM于2014年生產,在吉林引松供水工程二標段掘進15.74 km,2020年進行返廠檢修,TBM主機及后配套檢修費用3 589.64萬元(未更換主軸承),占設備原值的31.89%。檢修后應用于樂西高速公路大涼山1號隧道K2標施工。

3)海瑞克S795號TBM采購于2012年,TBM主機及后配套(不含錨桿鉆機、混凝土噴射系統設備、鋼筋網安裝器、鋼拱架安裝器、仰拱吊機等輔助設備)設備原值為170 297 009元,TBM主機及后配套洞內檢修費相當于其設備原值的24.25%。

經對比分析,以檢修費占設備原值比例高低衡量,洞外檢修約占18%,洞內檢修約占25%,返廠檢修約占32%。鐵建重工DZ101與海瑞克S795出場時間、開挖斷面、掘進里程非常近似,僅檢修環境不同,具有較強的可比性。

5.4 TBM檢修費與維護費的關系

TBM維護費是指在規定的耐用總臺班內,按規定的維修間隔進行各級維護和臨時故障排除所需的費用,包括維修保養和故障排除發生的人工費、潤滑擦拭材料費、更換配件費、工器具使用費、維修機械使用費等。臺班維護費與臺班檢修費關系如下:

臺班維護費=檢修費×K(K為維護費系數,指臺班維護費占臺班檢修費的比例)。

統計分析海瑞克S795TBM維護費發現,TBM維護費(y)與掘進里程(x)符合指數增長關系(見圖7)。運用統計學回歸分析方法得到TBM維護費與掘進里程的函數關系:

y=1×106×e0.000 2x。

(3)

令x=25 000,得到y=148 413 159。由此預測TBM設計使用壽命周期內維護費總額為148 413 159元。K=維護費/檢修費=148 413 159/41 297 556=3.59。

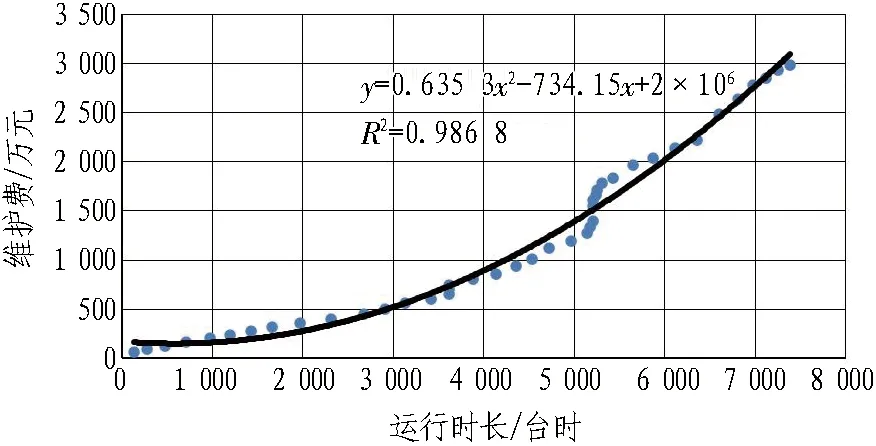

同理,經分析TBM維護費(y)與運行時間(x)符合一元二次函數增長關系(見圖8),運用統計學回歸分析方法得到TBM維護費與運行時長的函數關系:

y=0.635 3x2-734.15x+2×106。

(4)

令x=15 000,得到y=133 930 250,由此預測TBM設計使用壽命周期內維護費總額為133 930 250元。K=維護費/檢修費=133 930 250/41 297 556=3.24。

對比錦屏二級電站羅賓斯TBM維護費系數K=3.12,與以上2種算法的結果基本相當。

圖8 TBM維護費-運行時間曲線圖

6 結論與建議

引漢濟渭秦嶺輸水隧洞嶺北TBM在工作50個月掘進15 km后實施全面檢修,重點對刀盤、主驅動和推進撐靴組件進行了檢修改造,檢修工作歷時97 d。TBM檢修改造后設備狀況良好,設備完好率達到85%以上,對接應段地質情況的適應性明顯加強,克服超硬巖、強巖爆、高地溫等難題完成了接應任務。通過研究引漢濟渭秦嶺輸水隧洞嶺北TBM檢修改造的施工組織、資源配置和費用構成,得到如下結論。

1)TBM在使用壽命周期內有必要進行1次檢修,以恢復其正常功能,檢修周期為主軸承運行7 000 h左右。

2)在不具備檢修洞室條件下,實施TBM洞內檢修改造工期約100 d。

3)引漢濟渭秦嶺輸水隧洞嶺北TBM主機及后配套檢修費占設備原值約25%,配件費約占檢修費的78%。TBM維護費系數為3.24~3.59。

由于TBM檢修工作受設備狀況和施工條件影響較大,洞外檢修、返廠檢修、檢修費與維護費的關系等還需要進一步研究。