泡沫瀝青就地冷再生基層配合比設計與性能研究

丁亞會,林 杰,張鴻斌,張登峰

(1.錫林郭勒盟交通建設工程質量監測中心,錫林浩特 026000;2.錫林郭勒盟交通運輸事業發展中心,錫林浩特 026000;3.錫林浩特市公路養護中心,錫林浩特 026000;4.武理工大學硅酸鹽建筑材料國家重點實驗室,武漢 430070)

1 項目概況

水泥穩定碎石基層泡沫瀝青冷再生技術是通過專用設備現場制備泡沫瀝青材料并噴灑在銑刨無機回收料(RAI)中,瀝青泡沫崩裂轉化后分散在集料表面并產生黏結力。拌入了泡沫瀝青的礦料經二次拌和、攤鋪、碾壓成型,形成新的具有半柔性的基層結構,該再生結構層不僅性能穩定可靠,還可調整路面結構層應力擴散形式,使得路面結構組合得到最大限度的優化,延長路面使用年限。泡沫瀝青就地冷再生技術近乎全部利用了舊路材料,降低了公路養護成本,減少了廢棄物排放,是近年來公路養護施工中應用較為廣泛的養護方式之一。國道207線寶昌至正藍旗段大中修養護工程全長26 km,其中需要對舊路基層補強處理的不連續段落占50%以上。如采用傳統的舊路基層挖除再重鋪基層的養護工藝,工程量大、施工周期長且產生大量廢棄料無法再利用,造成極大的物料浪費,不經濟也不環保。經咨詢各方意見,確定該項目病害路段舊路基層補強工藝設計采用泡沫瀝青水穩基層就地冷再生技術工藝。

2 原材料性能試驗

2.1 基層銑刨料性能

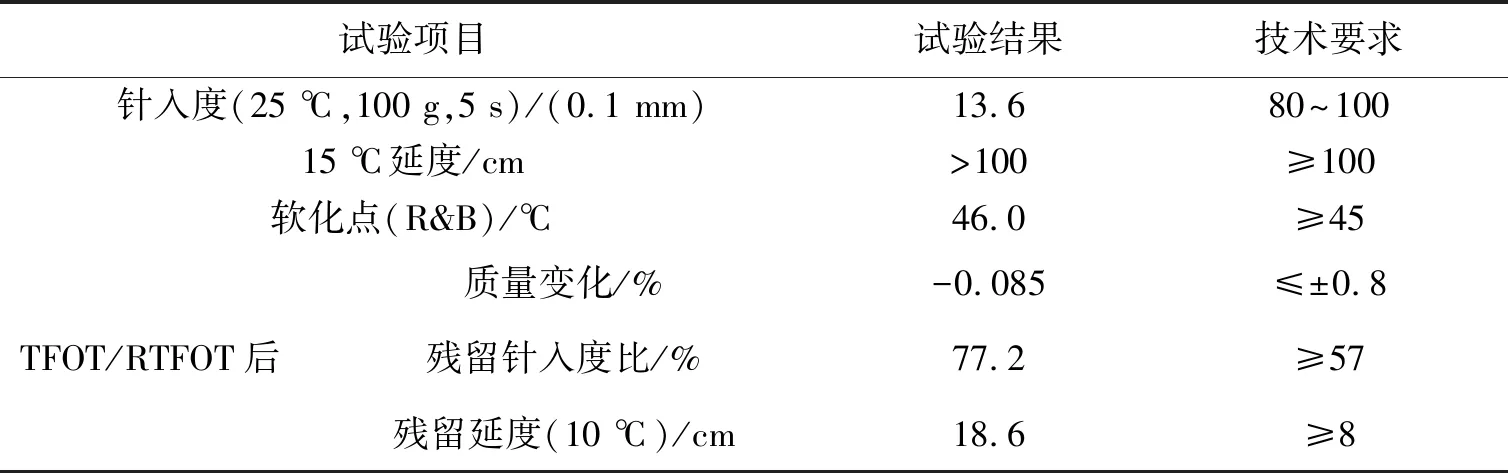

項目實施前用維特根WR2500S型大厚度銑刨機進行全深度銑刨,一次銑刨深度25 cm。經過50 m試驗段銑刨調試及取樣試驗,按照《公路工程集料試驗規程》(JTG E42—2005)[1]進行水洗法篩分及回收集料理化性能試驗。基層銑刨回收料(RAI)的粒徑分布如表1所示,銑刨料理化性能如表2所示。

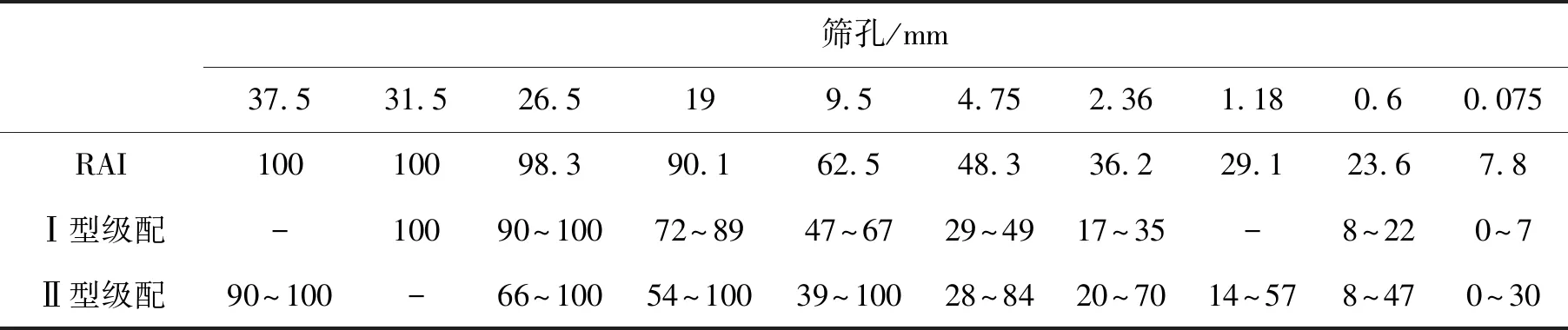

表1 RAI顆粒級配分析試驗結果 w/%

表2 RAI材料性能試驗結果

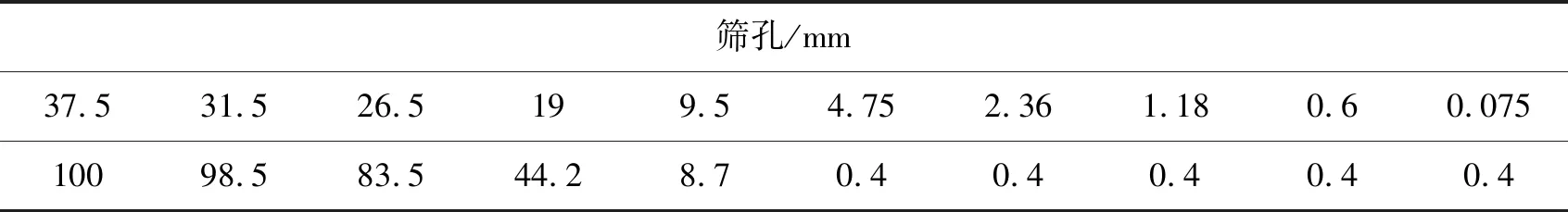

從表1中可以看出,銑刨料粒徑整體偏細,大于19 mm以上粗集料含量偏少,小于2.36 mm以下細集料部分較多,混合料通過率滿足《公路瀝青路面再生技術規范》(JTG/T5521—2019)[2]無機結合料再生混合料Ⅱ型級配要求,但19 mm、0.6 mm、0.075 mm篩孔已超出Ⅰ型級配范圍上限,需要補充部分粗集料來改善合成級配才能滿足Ⅰ型級配要求。

2.2 瀝青材料

2.2.1 基質瀝青

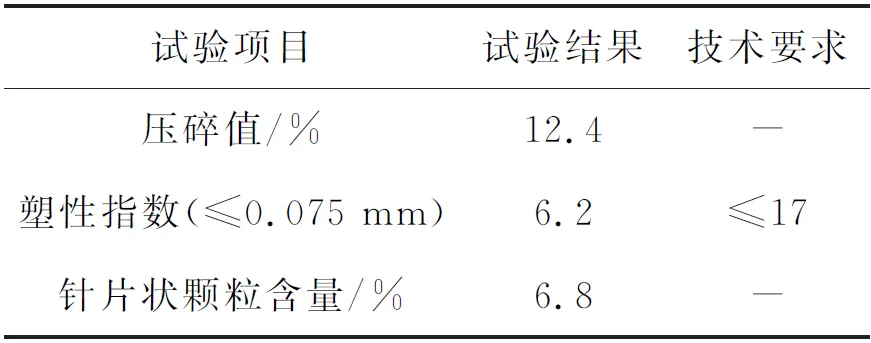

制備泡沫瀝青的基質瀝青選用中油遼河石化公司生產的90號重交通道路石油瀝青,其主要性能見表3。

表3 90號石油瀝青主要性能試驗結果

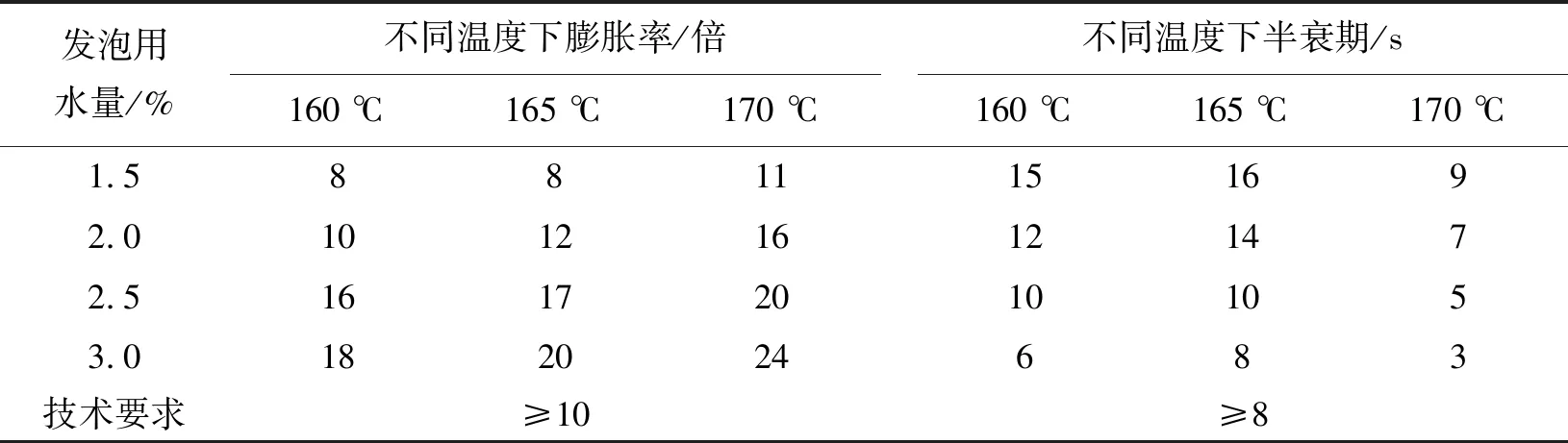

2.2.2 泡沫瀝青

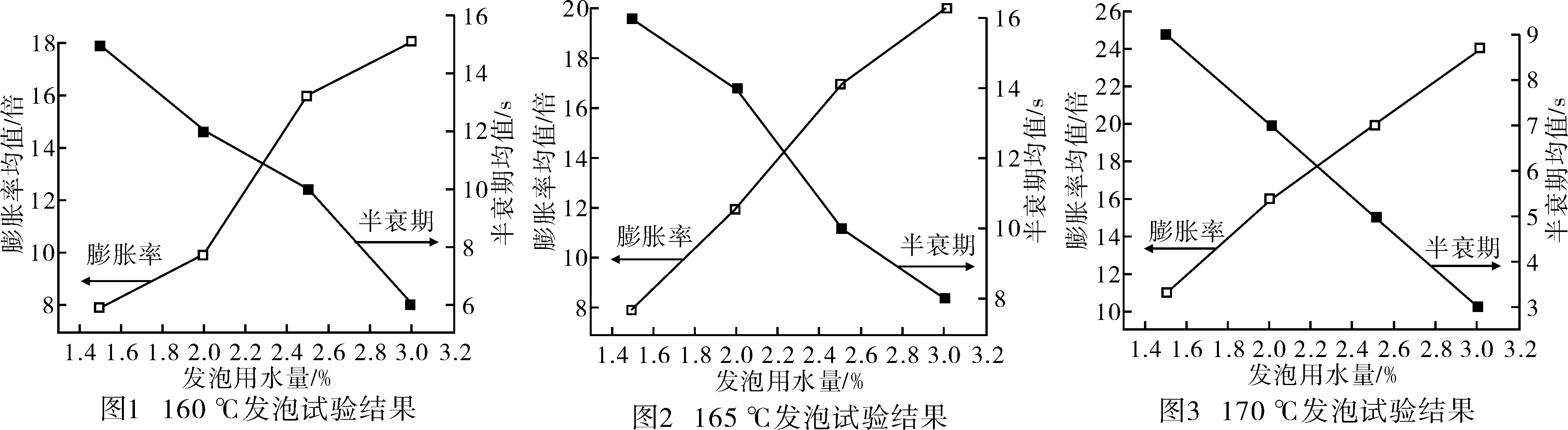

為使泡沫瀝青施工性能達到最優,先在試驗室進行泡沫瀝青的發泡試驗,采用LHFP-101型專用發泡試驗機,進行不同溫度、不同用水量條件下的發泡特性試驗,確定與項目所用基質瀝青適應性良好的發泡溫度、用水量、膨脹率、半衰期等參數。《工程施工廢棄物再生利用技術規范》(GB T50743—2012)發泡瀝青技術指標要求膨脹率>10倍、半衰期>8 s[3]。項目泡沫瀝青發泡特性試驗結果如表4所示,變化趨勢如圖1~圖3所示。

表4 瀝青發泡試驗數據

由表4瀝青發泡試驗結果結合圖1~圖3曲線可以看出:

1)在160 ℃發泡時,容許膨脹率10倍時對應用水量w1=2.0%,容許半衰期8 s對應發泡用水量w2=2.75%,最佳用水量wopt=(w1+w2)/2=(2.0%+2.75%)/2=2.4%,從圖1中可查出在2.4%發泡用水量時,對應的膨脹量約為15%,半衰期約為11 s。

2)在165 ℃發泡時,容許膨脹率10倍時對應用水量w1=1.75%,容許半衰期8 s對應發泡用水量w2=3.0%,最佳用水量wopt=(w1+w2)/2=(1.75%+3.0%)/2=2.4%,從圖2中可查出在2.4%發泡用水量時,對應的膨脹量約為16倍,半衰期約為12 s。

3)在170 ℃發泡時,容許膨脹率10倍時對應用水量w1=1.4%,容許半衰期8 s對應發泡用水量w2=1.75%,最佳用水量wopt=(w1+w2)/2=(1.4%+1.75%)/2=1.6%,從圖3中可查出在1.6%發泡用水量時,對應的膨脹率約為11倍,半衰期約為8 s。

通過不同溫度下的瀝青發泡試驗,170 ℃發泡時,最佳用水量為1.6%,半衰期雖然大于8 s,但是發泡效果不佳。在160 ℃和165 ℃時發泡效果相差不大,但165 ℃下的膨脹率和半衰期要優于160 ℃時效果,推薦90號瀝青的發泡溫度確定為165 ℃,最佳發泡用水量為2.4%。

2.3 水泥

為保證再生基層的早期強度和路用性能,需要在再生基層混合料中添加適量的水泥以促進基層強度的提高。項目采用阿巴嘎旗冀東水泥PSA32.5級礦渣硅酸鹽水泥,初凝時間255 min,終凝時間320 min,其他指標符合GB175—2007《通用硅酸鹽水泥》[4]相關技術要求。

2.4 新碎石集料

表1結果表明,現場銑刨料整體偏細,雖然滿足Ⅱ型再生級配范圍要求,但其再生混合料路用性能需要進一步研究。要使現有銑刨料的顆粒級配滿足Ⅰ型級配范圍要求,需新摻加碎石粗集料,結合項目實地材料情況,確定所摻新碎石的粒徑規格為10~30 mm,新集料顆粒級配如表5所示。

表5 10~30 mm碎石顆粒級配篩分試驗結果 w/%

3 配合比設計

3.1 級配設計

根據表1 RAI顆粒級配和表5新料顆粒級配篩分結果,以Ⅰ型級配范圍為合成目標進行再生水穩基層的級配合成。經計算機擬合分析計算,新集料與RAI按照質量比15%∶85%時,新再生混合料滿足Ⅰ型級配范圍,合成再生混合料曲線見圖4。以全銑刨RAI為第二個再生級配,進行再生混合料基本性能試驗,通過級配合成試驗,選定外摻水泥劑量為1.5%。

3.2 最佳含水率

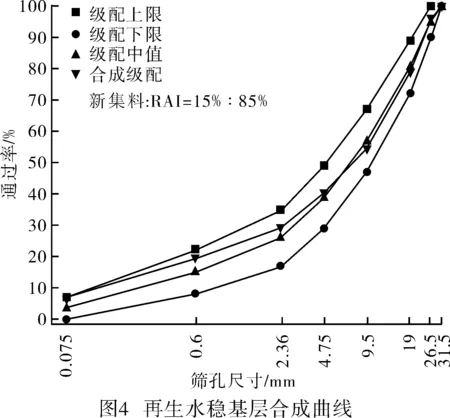

按1.5%的水泥劑量,泡沫瀝青按照2.0%、2.5%、3.0%、3.5% 四個摻量,按照《公路工程無機結合料穩定材料試驗規程》(JTGE51—2009)[5]分別進行標準重型擊實試驗。確定不同瀝青摻量條件下對應的最大干密度和最佳含水率,兩組級配重型擊實結果見圖5、圖6。

由圖5、圖6可以看出,摻15%新集料的Ⅰ型級配最大干密度2.162,最佳含水率5.4%;Ⅱ型級配(全RAI料)最大干密度2.059,最佳含水率5.8%,可見摻加了新集料后,混合料中RAI占比減少,混合料擊實密度增加,用水量減少。

3.3 最佳瀝青用量

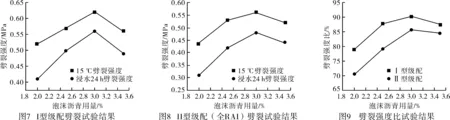

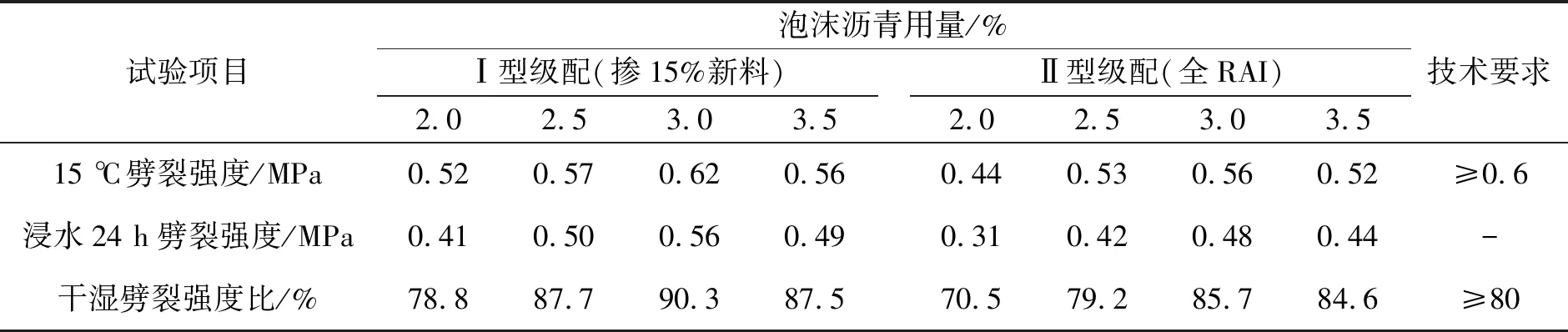

根據兩種級配混合料重型擊實試驗結果,以試驗最佳含水率的60%~80%作為再生混合料最合理的拌合用水量,分別拌制2.0%、2.5%、3.0%、3.5%四個泡沫瀝青用量下的水泥穩定基層再生混合料,再按照(JTG/T5521—2019)規定試驗方法(雙面擊實75次)成型試件,并將試件放置于60 ℃溫度環境下不脫模養生48 h,測試試件性能,試驗結果見表6、圖7~圖9。

表6 不同泡沫瀝青用量下混合料性能

由表6、圖7~圖9可以看出:

1)隨著瀝青用量增加,混合料劈裂強度均先增大后減小,在3.0%用量附近時達到最大值,說明適宜的泡沫瀝青用量能增加再生混合料的強度,也說明過少或過多的泡沫瀝青會影響再生混合料的路用性能[6]。泡沫瀝青用量過少,不能充分的包裹集料,混合料間黏結強度低,易造成試件松散;泡沫瀝青用量過多,瀝青膠漿富集在集料顆粒界面及礦料間隙中產生潤滑效果,在荷載作用下結構層易產生失穩破壞,導致再生混合料強度及性能下降[7]。

2)圖7 Ⅰ型級配劈裂強度峰值對應瀝青用量為2.8%,圖9劈裂強度比峰值對應瀝青用量3.0%,計算最佳瀝青用量為2.9%。圖8 Ⅱ型級配劈裂強度峰值對應瀝青用量為3.0%,圖9劈裂強度比峰值對應的泡沫瀝青用量均為3.2%。計算最佳瀝青用量為3.1%。

3)試驗數據表明,在相同瀝青用量條件下,摻新料再生混合料強度均優于全RAI再生混合料性能,推薦項目冷再生施工用級配采用Ⅰ型摻15%新集料的再生混合料級配。

4 結 論

a.瀝青發泡試驗結果表明,項目90號道路石油合適的發泡溫度范圍為160~165 ℃,推薦現場施工時采用165 ℃發泡,最佳發泡用水量為2.4%。

b.再生混合料重型擊實試驗結果顯示,摻15%新集料的Ⅰ型級配最大干密度2.162,最佳含水率5.4%;Ⅱ型級配(全RAI料)最大干密度2.059,最佳含水率5.8%。

c.不同瀝青用量再生混合料劈裂強度試驗,Ⅰ型級配最佳瀝青用量2.9%。Ⅱ型級最佳瀝青用量3.1%。相同泡沫瀝青用量條件下,摻新料Ⅰ型再生混合料強度均優于全RAI再生混合料Ⅱ型級配,推薦冷再生施工用級配采用Ⅰ型摻15%新集料再生混合料級配,水泥摻量1.5%,最佳瀝青用量2.9%,拌合用水量根據RAI含水率在最佳用水量基礎上按照±1%控制調整。