銨法磷酸鐵廢水處理副產硫酸銨工藝技術

張忠朝,薛星原

(云南云聚能新材料有限公司,云南 安寧 650300)

在采用銨法生產新能源電池前驅體磷酸鐵工藝過程中,生產每噸磷酸鐵產品將產生母液12~15 t,產生洗水35~45 t。磷酸鐵生產產生的廢水(母液和洗水)量較大,且含有大量氨氮(NH4+)和硫酸根(SO42-)。云南云聚能新材料有限公司現有10萬t/a電池前驅體磷酸鐵生產裝置,每年產生大量的母液及洗水等工業廢水。為了回收利用該廢水,將廢水經預處理除去磷酸鐵懸浮物及鐵、鎂、鈣、錳、鈦等金屬離子,再經過超濾+反滲透技術制備電導率≤10 μS/cm 的脫鹽水,回用到磷酸鐵裝置作為洗滌水和原料溶解用水;反滲透的濃鹽水送MVR 蒸發器進行蒸發結晶,分離出硫酸銨產品。

筆者以下詳細介紹磷酸鐵裝置母液和洗水回收利用工藝技術研究。

1 磷酸鐵裝置廢水分析檢驗

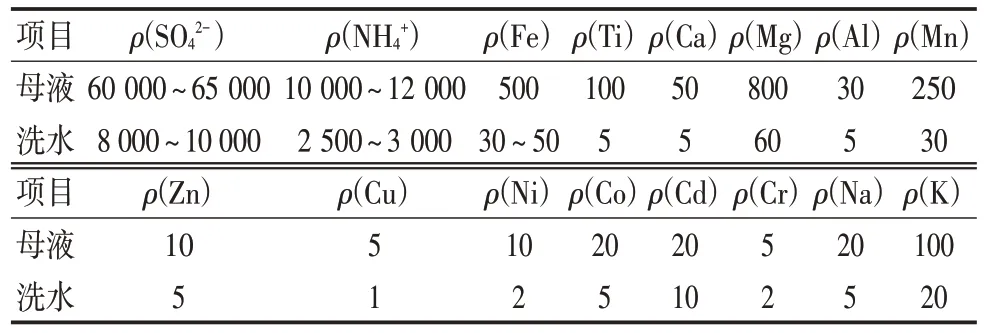

對磷酸鐵裝置母液、洗水進行分析檢驗,結果見表1。

表1 磷酸鐵裝置母液、洗水分析結果 mg/L

由表1 可以看出,磷酸鐵裝置母液和洗水中SO42-、NH4+含量較高,同時含有較多的鐵、鎂、鈣、錳、鈦等金屬離子;并且母液和洗水pH 均較低,呈強酸性。

2 磷酸鐵裝置廢水預處理工藝

2.1 工藝原理

磷酸鐵母液與洗水預處理(脫除鐵、鎂、鈣、錳、鈦等金屬離子)后用于生產硫酸銨,為避免引入雜質離子影響產品純度,使用20%氨水進行pH調節。

一般而言,pH 越高,金屬化合物的溶解度越低,提高廢水pH 有利于金屬離子生成沉淀析出而除去。在實驗室向裝有廢水的燒杯中加堿性物質觀察沉淀物并分析數據得出:在pH≥5.5 時,幾乎所有的鐵離子會和水中的氫氧根離子結合,形成氫氧化鐵沉淀;在pH≥8.5 時,絕大部分錳離子會和水中的磷酸根離子結合,形成磷酸錳沉淀。

因此采用氨水將廢水的pH調至8.0~8.5,同時加入極少量的絮凝劑聚丙烯酰胺(PAM),廢水中絕大部分Fe3+轉變成氫氧化鐵沉淀,Mn2+轉變成磷酸錳或氫氧化錳沉淀,Mg2+形成磷酸銨鎂沉淀。預處理沉淀物污泥經高壓壓濾機過濾,泥餅干化堆存或外賣。發生的主要化學反應如下[1]:

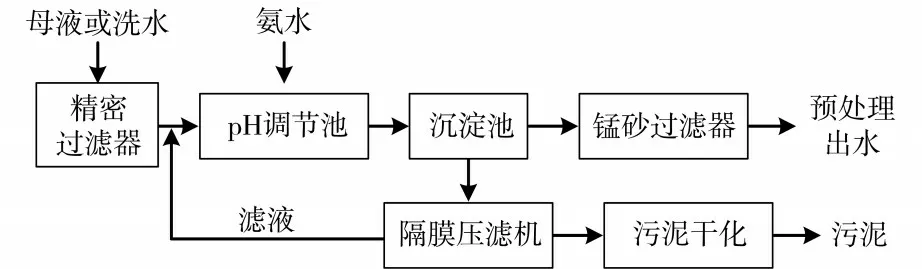

2.2 工藝流程

洗水或母液先經過精密過濾器(過濾精度5μm),分離液相中固相懸浮物,再進入pH 調節池,添加堿性物質進行pH 調節,反應產生的沉淀物[2],通過加入混凝劑、絮凝劑形成絮體之后,在沉淀池進行泥水分離。沉淀池底部w(固)2%~5%料液經隔膜壓濾機進行過濾,污泥濾餅經過干化裝置產出污泥;沉淀池分離出水進入錳砂過濾器進行金屬Mn2+、Fe3+離子的再次去除(見圖1)。

圖1 磷酸鐵裝置廢水預處理工藝流程

3 磷酸鐵裝置廢水膜處理工藝

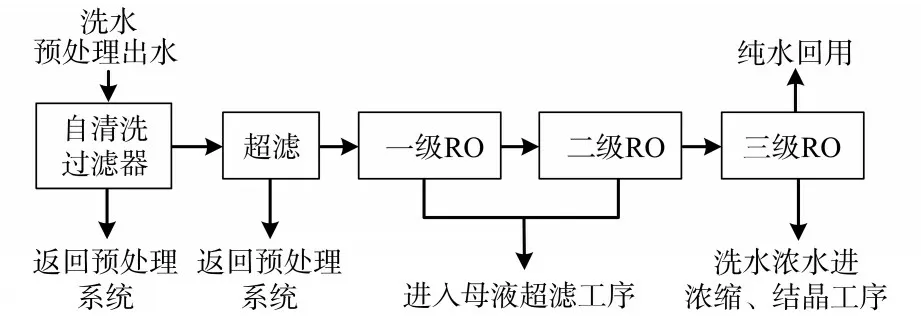

目前工業化使用的4 種膜分離技術為反滲透(RO)、納濾(NF)、超濾(UF)和微濾(MF)。盡管這4種膜外觀相似,但是它們各自有其獨特的功能,這是由生產膜所采用的材料和技術不同決定的。將不同類型的聚合物和塑料薄層鍍到底層材料上,需要先進的聚合物化學技術和生產技術。RO膜、NF膜、UF膜、MF膜的孔徑依次增大,4種膜都允許水通過。其中,UF 膜元件能脫除顆粒、黏土和膠體。RO膜元件一價離子脫除率>99%,二價離子脫除率>99.8%,高分子物質、顆粒、膠體等能完全脫除。本次工藝選擇采用超濾膜和反滲透膜。由UF 膜元件串聯三級RO,能制備電導率≤10 μS/cm的脫鹽水,回用到磷酸鐵裝置作為洗滌水和原料溶解用水。同時,由UF 膜元件串聯深度高壓RO膜,濃鹽水TDS值可以提高至10%~12%。

磷酸鐵生產廢水膜處理工藝流程見圖2、圖3。

圖2 磷酸鐵裝置母液膜處理工藝流程

圖3 磷酸鐵裝置洗水膜處理工藝流程

4 磷酸鐵裝置廢水濃水濃縮處理工藝

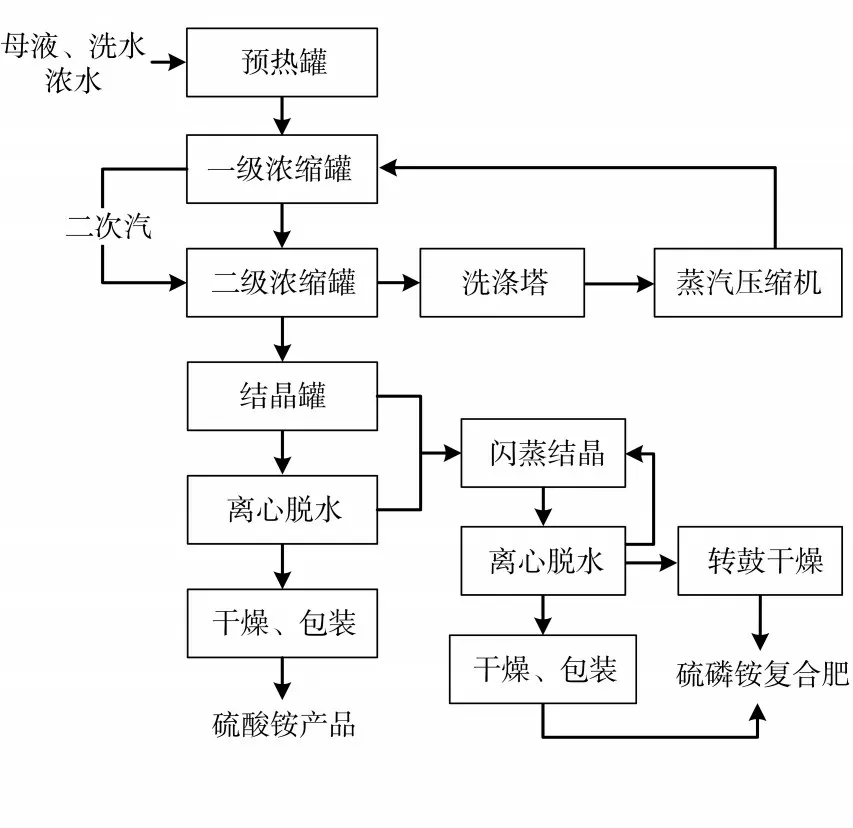

母液、洗水濃水采用一級強制循環+二級MVR強制循環蒸發結晶+離心分離+振動流化床干燥+自動包裝工藝生產硫酸銨。離心母液閃蒸結晶析出硫酸銨和磷酸銨復合肥(硫磷銨復合肥),其中硫酸銨占85%,磷酸一銨占15%左右。同時,隨著母液的不斷循環,雜質離子累積,部分母液需進行轉鼓干燥直接干燥生產硫磷銨復合肥(見圖4)。

圖4 磷酸鐵裝置母液、洗水濃水生產硫酸銨工藝流程

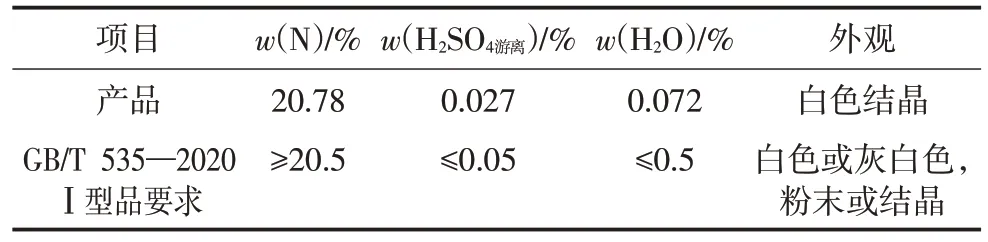

副產硫酸銨產品指標見表2。

表2 副產硫酸銨產品分析結果

從表2銨法磷酸鐵裝置廢水處理副產硫酸銨產品分析數據判斷,產品質量滿足《肥料級硫酸銨》(GB/T 535—2020)Ⅰ型產品要求。

5 存在的問題

(1)銨法磷酸鐵廢水處理副產硫酸銨過程中,預處理藥劑稀氨水、濃硫酸(用于回調pH)、聚丙烯酰胺、膜處理清洗藥劑消耗量大,增加副產硫酸銨生產成本。

(2)硫酸銨立式降膜蒸發器和強制循環蒸發結晶器換熱列管結垢堵塞嚴重,非計劃停車清洗頻繁。

(3)在濃水濃縮結晶控制過程中,濃水pH 偏離,若高于5.5,硫酸銨產品中w(H2SO4)可能大于0.05%,產品被判定為肥料級硫酸銨Ⅱ型產品。

6 結語

新能源電池前驅體磷酸鐵采用銨法工藝生產過程中所產生的工業廢水,通過預處理除去磷酸鐵懸浮物及鐵、鎂、鈣、錳、鈦等金屬離子,再經過超濾+反滲透技術制備電導率≤10 μS/cm的脫鹽水,回用到磷酸鐵裝置作為洗滌水和原料溶解用水;反滲透的濃水進行蒸發結晶,分離出硫酸銨產品,母液提濃結晶生產硫磷銨復合肥產品。該工藝實現了銨法磷酸鐵生產廢水零排放,副產硫酸銨增加了經濟效益。