磷礦漿脫硫應用與工程案例分析

李永輝,張忠輝,賈麗娟,劉文政,寧 平

(1.昆明理工大學 環境科學與工程學院,云南 昆明 650031;2.昆明爾康科技有限公司,云南 昆明 650607;3.玉溪師范學院,云南 玉溪 653100;4.云南民族大學,云南 昆明 650031)

近年來,我國相繼推廣使用了多種煙氣脫硫技術治理含SO2煙氣,有氨法、鈣法、鈉堿法、雙堿法、氧化鋅法、過氧化氫法、臭氧法等[1]。這些方法大多采用高價值的脫硫劑脫硫,最終得到低價值的副產物。目前含硫廢氣90%以上通過石灰石、石膏法等濕法脫硫過程處理,消耗大量石灰石、菱鎂礦等礦物資源。利用礦物、固廢替代脫硫劑,形成煙氣脫硫、礦物加工、固廢處置深度耦合工藝,是降低脫硫成本,實現固廢減量、SO2達標排放、煙氣及固廢資源化利用的有效途徑。磷礦漿脫硫是利用磷礦及廢棄物配制成脫硫料漿脫硫的工藝技術[2-3],其脫硫原理為液相催化氧化脫硫,即在液相條件下,通過催化劑的作用將SO2氧化成SO3,通過水相生成H2SO4,并與磷礦漿中存在的氧化物反應形成溶液或沉淀物。磷礦漿中含有的過渡金屬元素如Fe、Zn、Mn、Cu、Co、Ni 等,具有多價氧化態,易與外來電子和分子形成絡合物,具有催化劑的性能,在氧的作用下,將二氧化硫氧化成三氧化硫,在水溶液中生成稀硫酸,稀硫酸進一步分解礦物質生成硫酸鹽,達到脫硫的目的[1]。

1 磷礦漿法煙氣脫硫裝置的工藝技術

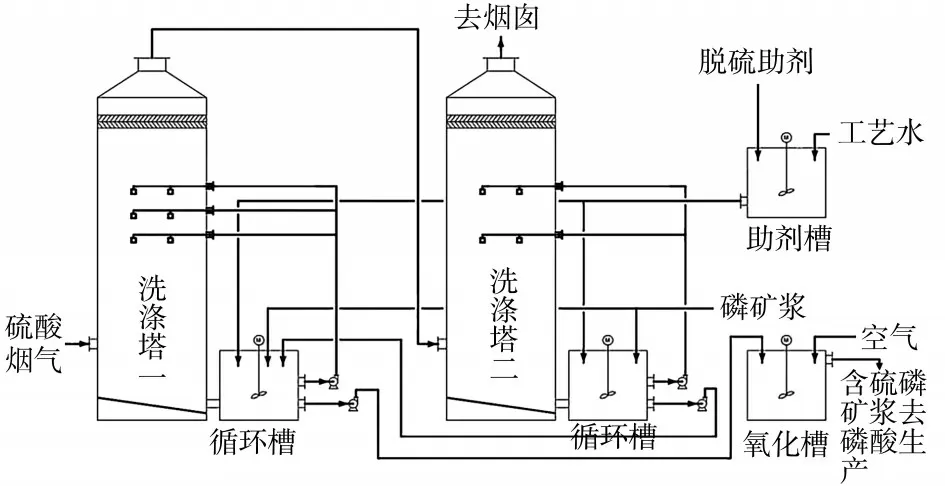

磷礦漿法煙氣脫硫裝置采用雙塔流程(雙塔流程適用于大型生產裝置,且排放的SO2量波動大時有利于調整指標),第一洗滌塔設置3 層噴淋洗滌裝置,第二洗滌塔設置2層噴淋洗滌裝置。來自硫酸裝置的煙氣,從第一洗滌塔底部進入,在塔內與混合洗滌液逆流接觸;經過第一洗滌塔洗滌凈化后的煙氣進入第二洗滌塔和洗滌液進行逆流接觸,凈化后的煙氣經過除沫系統分離液沫后,通過煙囪排入大氣。吸收SO2后的含硫磷礦漿經過氧化處理后送至磷酸生產工序作為萃取磷礦漿使用,不產生低價值產品也不新增廢水及廢渣[4-8]。磷礦漿脫硫工藝流程見圖1。

圖1 磷礦漿脫硫工藝流程

洗滌液在循環槽內進行配制,根據不同的原料配制不同濃度的磷礦漿,循環洗滌,可以根據SO2濃度調節脫硫效果,兩個循環槽的洗滌液可以不同。洗滌塔噴淋洗滌層設置為多點噴淋模式,確保噴淋均勻霧化分布,噴頭采用向下噴淋的方式,洗滌液在塔內與煙氣逆流接觸,完成對煙氣中SO2的洗滌吸收。礦漿循環槽最好能實現連續給漿和取漿,并保持循環槽液位穩定。雙塔可串聯操作,也可并聯操作。

2 磷礦漿脫硫工程案例與經濟優勢分析

貴州某化工公司在20 萬t/a 硫黃制酸裝置尾氣治理中采用磷礦漿脫硫工藝技術,具體參數如下:塔徑4 200 mm;氣體流量為45 000~50 000 m3/h;磷礦漿循環量為250~300 m3/h,噴淋密度為18.0~21.7 m3/(m2· h),循環液pH < 7。該裝置于2013年10 月投入使用,運行正常,可穩定控制煙囪出口二氧化硫濃度。

昆明某冶化有限責任公司2 套共10 萬t/a 硫鐵礦制硫酸裝置采用磷礦漿脫硫技術對硫酸尾氣中的SO2進行脫除,不需增加脫硫劑的費用,脫硫后的尾氣能實現達標排放,含硫磷礦漿經氧化后返回磷酸車間使用;在運行過程中,將氟化銨廢水加入系統中,運行狀況也很好。

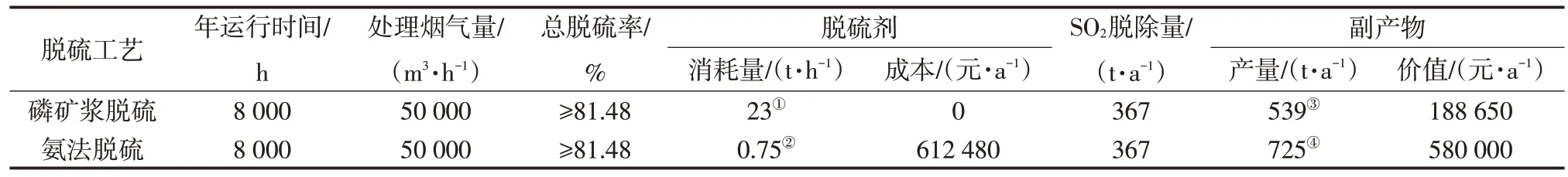

以20 萬t/a 硫黃制酸為例,比較磷礦漿脫硫與氨法脫硫工藝的經濟指標,見表1。

表1 磷礦漿脫硫與氨法脫硫主要經濟指標

磷礦漿脫硫與氨法脫硫相比,原料成本低,特別是對磷化工企業而言,磷礦是生產原料,價廉易得;反應后的磷礦漿可直接送至磷酸生產工序作為萃取磷礦漿使用,不產生低價值產品,也不新增廢水及廢渣,節能環保效果顯著。而氨法脫硫原料相對較貴,采用w(NH3·H2O)4%的氨水需要的儲槽較大,采用液氨制氨水的方法投入大,且該方法對安全措施要求較高,脫硫副產物硫酸銨價值低,難以彌補脫硫劑的費用。

氨法脫硫前端有制氨水工序,后期有硫酸銨蒸發結晶工序,而磷礦漿脫硫制漿工序較為簡單,后續脫硫礦漿經氧化后返回磷酸車間使用,其工序更為簡單,經濟效益更為明顯。以上數據說明,磷礦漿脫硫經濟上是有優勢的。

3 結語

磷化工企業采用磷礦漿脫硫技術原料成本低,磷礦是磷化工企業生產原料,價廉易得;反應后的磷礦漿可直接送至磷酸生產工序作為萃取磷礦漿使用,不產生低價值產品,也不新增廢水及廢渣污染,節能環保。

磷礦漿脫硫技術有著廣闊的應用空間,但是還存在一些技術問題需要解決,例如需要研發能促進液相催化反應的絡合劑或促進劑,強化氧化工序促進亞硫酸根離子轉化為硫酸根離子,解決濕法脫硫工藝亞硫酸鹽氧化的瓶頸問題。