考慮磨損的3z-Ⅱ型行星輪系傳動(dòng)誤差特性研究

張海濱,徐津強(qiáng),江軍毅,張匯,趙衛(wèi)芳,周同星,熊楊壽,黃康

(1.安徽智寰科技有限公司,安徽合肥 230601;2.大港油田第四采油廠電力管理站,天津300450;3.新疆油田公司數(shù)據(jù)公司,新疆克拉瑪依 834000;4.航空結(jié)構(gòu)件成形制造與裝備安徽省重點(diǎn)實(shí)驗(yàn)室,安徽合肥 230009)

0 前言

行星減速器具有體積小、質(zhì)量輕、傳動(dòng)比大、扭矩大等優(yōu)點(diǎn),廣泛應(yīng)用于機(jī)器人關(guān)節(jié)、工程機(jī)械、儀器儀表等各個(gè)行業(yè)。無(wú)論應(yīng)用在何種場(chǎng)合,都要保證其運(yùn)動(dòng)的平穩(wěn)、可靠,即要求較高的傳動(dòng)精度。減速器工作過(guò)程中會(huì)產(chǎn)生不同程度的齒面磨損,使得使用過(guò)程中傳動(dòng)精度逐漸降低,最終影響傳動(dòng)的準(zhǔn)確性和可靠性。因此,研究齒面的磨損情況及定量分析齒面磨損對(duì)傳動(dòng)精度的影響程度,對(duì)降低磨損對(duì)傳動(dòng)誤差的影響具有重大意義。

國(guó)內(nèi)外學(xué)者對(duì)減速器的傳動(dòng)精度進(jìn)行了大量研究,并取得了諸多成果。傳動(dòng)誤差是衡量減速器傳動(dòng)精度的主要指標(biāo),主要由齒輪加工誤差以及安裝偏心誤差產(chǎn)生[1-4]。CHAARI 等[5]建立了考慮偏心誤差和齒形誤差的行星齒輪系統(tǒng)動(dòng)力學(xué)模型,分析了誤差對(duì)系統(tǒng)動(dòng)力學(xué)特性的影響。VELEX、 AJMI[6-7]基于六自由度動(dòng)力學(xué)模型研究了齒廓修形對(duì)傳動(dòng)誤差的影響。JIN等[8]分析了影響RV減速器傳動(dòng)誤差的各種因素,并通過(guò)實(shí)驗(yàn)證明了偏心誤差和擺線輪的等距變形影響最大。鄧效忠等[9]通過(guò)理論分析及實(shí)驗(yàn)驗(yàn)證了齒距嚙合偏差對(duì)傳動(dòng)誤差的影響。王朝兵等[10-12]建立了行星齒輪系統(tǒng)的傳動(dòng)誤差模型,并利用耦合補(bǔ)償?shù)姆椒ń档土藗鲃?dòng)誤差。以上文獻(xiàn)對(duì)傳動(dòng)精度的研究沒(méi)有考慮其他不確定因素,尤其是磨損對(duì)傳動(dòng)精度的影響,很難反映真實(shí)工況下減速器的傳動(dòng)精度。而在精密傳動(dòng)中磨損等不確定因素的影響不能忽視,文中考慮減速器在額定工況下的齒面磨損這一因素。國(guó)內(nèi)外學(xué)者對(duì)齒輪磨損理論及磨損量的計(jì)算預(yù)測(cè)方法進(jìn)行了許多研究。目前使用最為廣泛的磨損模型是Archard磨損模型[13-14],學(xué)者們又基于該模型提出了許多預(yù)測(cè)齒輪磨損量的模型方法。WU、 CHENG[15-16]將齒輪的接觸等效為時(shí)變圓柱體接觸問(wèn)題,并提出了滑動(dòng)磨損模型。RAO等[17-18]通過(guò)試驗(yàn)確定不同工況下磨損系數(shù)的經(jīng)驗(yàn)公式。FLODIN、 ANDERSSON[19-21]提出計(jì)算漸開(kāi)線齒廓接觸壓力和相對(duì)滑動(dòng)距離的方法,并結(jié)合Archard磨損模型,建立直齒輪和斜齒輪的磨損預(yù)測(cè)模型。張俊等人[22]利用赫茲理論和Archard磨損公式,建立面向真實(shí)工況的直齒圓柱齒輪準(zhǔn)靜態(tài)磨損模型。

本文作者綜合考慮3z-Ⅱ型行星減速器各構(gòu)件的加工誤差、安裝誤差、齒廓偏差、齒厚偏差及齒距偏差等短周期誤差以及運(yùn)行過(guò)程中的齒面磨損等因素,對(duì)某3z-Ⅱ型行星減速器的傳動(dòng)誤差展開(kāi)研究。考慮上述加工安裝誤差,建立整個(gè)3z-Ⅱ型行星齒輪系的傳動(dòng)誤差模型,結(jié)合Archard磨損模型和赫茲接觸模型理論,建立行星齒輪系統(tǒng)的磨損模型,并基于各齒輪磨損量建立考慮磨損的3z-Ⅱ型行星齒輪系的傳動(dòng)誤差模型。

1 傳遞誤差模型的建立

傳動(dòng)誤差是指輸入軸單向回轉(zhuǎn)時(shí),輸出軸的實(shí)際轉(zhuǎn)角與理論轉(zhuǎn)角的差值。它的主要影響因素包括齒輪系統(tǒng)各構(gòu)件的加工偏心誤差、安裝偏心誤差和齒輪的齒距偏差、齒廓偏差、齒厚偏差、齒側(cè)間隙以及各構(gòu)件的變形等誤差。文中主要考慮具有隨機(jī)性的誤差,包括加工和安裝偏心誤差、齒距偏差、齒廓偏差、齒厚偏差。

1.1 一對(duì)齒輪傳動(dòng)誤差

根據(jù)傳動(dòng)誤差的概念可以把一對(duì)齒輪的傳動(dòng)誤差表示為

ET=θ′-θ

(1)

其中:θ為從動(dòng)輪的理論轉(zhuǎn)角;θ′為從動(dòng)輪的實(shí)際轉(zhuǎn)角。

式(1)中的理論轉(zhuǎn)角容易算出,而實(shí)際轉(zhuǎn)角卻需要經(jīng)過(guò)試驗(yàn)測(cè)得,故而式(1)主要用于對(duì)傳動(dòng)誤差的實(shí)驗(yàn)分析及實(shí)驗(yàn)數(shù)據(jù)處理,不適合對(duì)傳動(dòng)誤差的理論分析。理論分析需要用到當(dāng)量嚙合誤差的概念,將各個(gè)來(lái)源誤差轉(zhuǎn)化為當(dāng)量嚙合誤差,再把當(dāng)量嚙合誤差轉(zhuǎn)化為齒輪的轉(zhuǎn)角,從而將各種來(lái)源誤差與傳動(dòng)誤差建立聯(lián)系。當(dāng)量嚙合誤差就是把加工、安裝等各種誤差投影到嚙合線上得到的當(dāng)量誤差。加工偏心誤差和安裝偏心誤差和嚙合線不重合,需要投影到嚙合線上;齒輪的齒距偏差、齒廓偏差和齒厚偏差可以認(rèn)為在嚙合線上,這樣就只需要求出偏心類誤差的當(dāng)量嚙合誤差。齒輪副各齒輪偏心誤差的當(dāng)量嚙合誤差如表1所示。

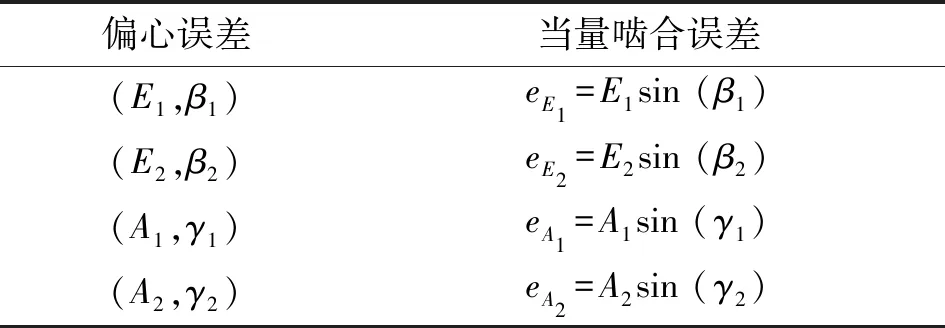

表1 齒輪副各齒輪偏心誤差的當(dāng)量嚙合誤差

齒輪的齒距偏差、齒廓偏差和齒厚偏差有重合部分,不分別討論,其當(dāng)量嚙合誤差合計(jì)為f。綜上所述,可以得到外嚙合齒輪副嚙合線上的當(dāng)量嚙合誤差為

ew=eE1+eE2+eA1+eA2+f1+f2

(2)

同樣地,內(nèi)嚙合齒輪副嚙合線上的當(dāng)量嚙合誤差為

en=eE1+eE2+eA1+eA2+f1+f2

(3)

1.2 3z-Ⅱ型行星傳動(dòng)系統(tǒng)傳動(dòng)誤差模型

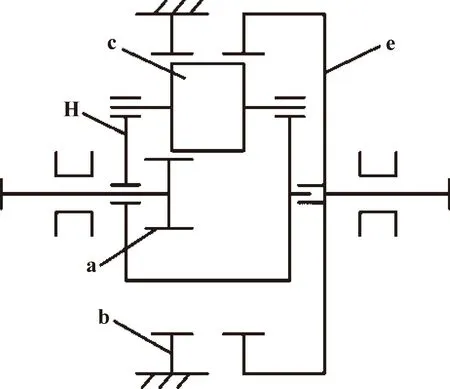

3z-Ⅱ型行星傳動(dòng)的構(gòu)件主要包括太陽(yáng)輪a、行星輪c、固定內(nèi)齒圈b、內(nèi)齒圈e和行星架H,其中太陽(yáng)輪a作為輸入端,內(nèi)齒圈e為輸出端,其結(jié)構(gòu)示意如圖1所示。整個(gè)減速器的傳動(dòng)誤差可以看作是數(shù)對(duì)內(nèi)嚙合齒輪和外嚙合齒輪傳動(dòng)誤差的組合。

圖1 3z-Ⅱ型行星傳動(dòng)結(jié)構(gòu)

其中內(nèi)齒輪b固定,可認(rèn)為不存在安裝誤差,各軸承、行星軸等構(gòu)件的公差引起的誤差均計(jì)入到安裝誤差內(nèi),行星架加工偏心誤差包含在其他偏心誤差內(nèi),不單獨(dú)考慮。

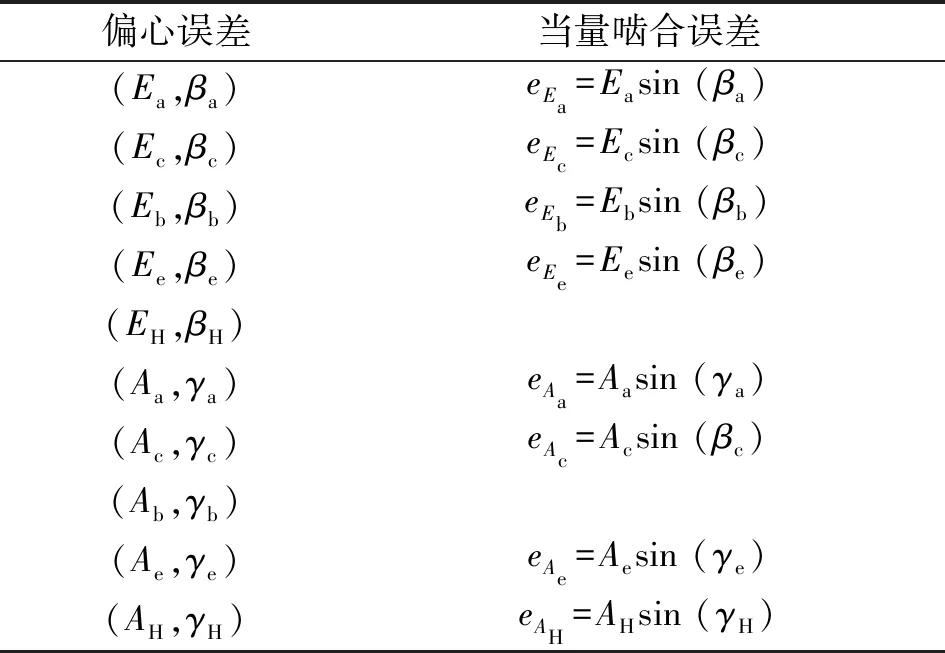

減速器各構(gòu)件的偏心誤差及其相應(yīng)的當(dāng)量嚙合誤差表示如表2所示。

表2 各齒輪偏心誤差的當(dāng)量嚙合誤差

對(duì)各個(gè)齒輪產(chǎn)生的傳動(dòng)誤差單獨(dú)分析,可以得到反映到各個(gè)齒輪自身轉(zhuǎn)動(dòng)的轉(zhuǎn)動(dòng)誤差,其表達(dá)式為

(4)

(5)

(6)

(7)

各齒輪的傳動(dòng)誤差通常根據(jù)傳動(dòng)比轉(zhuǎn)化到輸出軸上,并且以角度值的形式表示,整個(gè)減速器的傳動(dòng)誤差為

(8)

2 齒輪嚙合磨損計(jì)算模型

齒輪磨損是減速器運(yùn)行過(guò)程中不可忽略的問(wèn)題,隨著工作時(shí)間增加,齒面磨損造成齒厚減薄增加,會(huì)使齒輪的傳動(dòng)精度下降,達(dá)到一定程度將影響正常使用。因此,在分析減速器的傳動(dòng)精度時(shí),考慮磨損對(duì)傳動(dòng)精度的影響。齒輪磨損包括3個(gè)階段:磨合階段、穩(wěn)定磨損階段和急劇磨損階段。考慮到行星減速器的潤(rùn)滑、工況較好,按照處于穩(wěn)定磨損階段分析。

2.1 磨損基本模型

齒輪在嚙合過(guò)程中,由于輪齒間的相對(duì)滑動(dòng)和滾動(dòng)齒面會(huì)產(chǎn)生磨損。對(duì)于齒面任意嚙合點(diǎn)處的磨損量,一般利用Archard磨損模型計(jì)算。齒面某嚙合點(diǎn)的磨損量可表示為

(9)

式中:h為磨損深度;k為磨損系數(shù);p為赫茲接觸應(yīng)力;s為相對(duì)滑動(dòng)位移。

2.2 接觸壓力

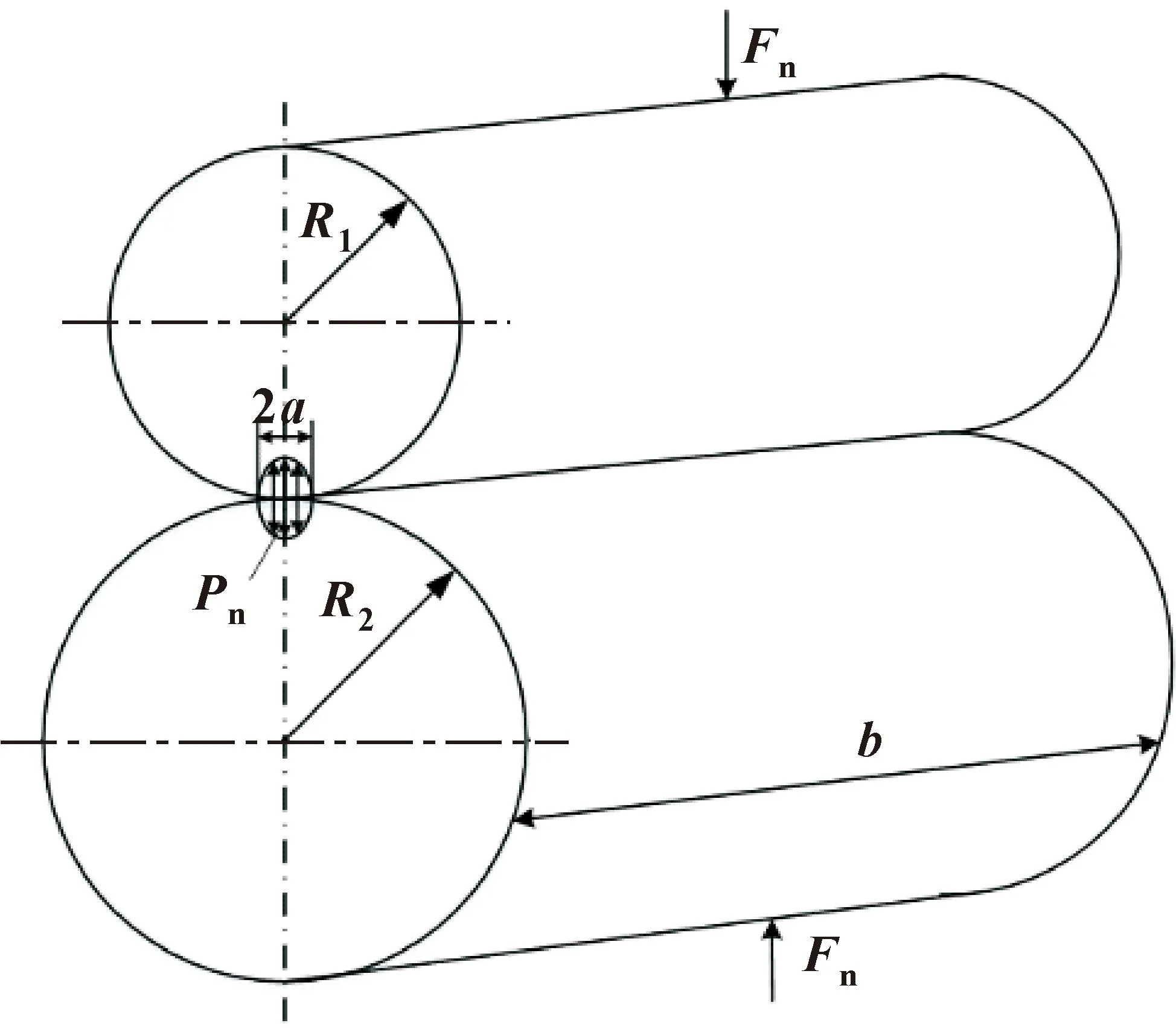

對(duì)于漸開(kāi)線齒輪,其嚙合過(guò)程可以等效為以嚙合點(diǎn)漸開(kāi)線曲率為半徑的兩滾子圓柱間的嚙合。為了獲得任意接觸點(diǎn)的壓力,可利用赫茲接觸理論,將接觸點(diǎn)壓力等效為兩時(shí)變圓柱滾子情況。在齒輪法向載荷的作用下,以接觸點(diǎn)為中心的一定范圍內(nèi)發(fā)生彈性變形,形成一個(gè)近似矩形的微小變形區(qū),如圖2所示,在該接觸區(qū)內(nèi)的接觸壓力稱為赫茲應(yīng)力,利用赫茲理論求得接觸半寬a為

圖2 接觸應(yīng)力示意

(10)

1/R′=1/R1+1/R2

(11)

(12)

其中:Fn為法向載荷;b為齒寬;R′為綜合曲率;E′為等效彈性模量;R1、R2為接觸點(diǎn)的曲率半徑;E1、E2和ν1、ν2分別為兩齒輪的彈性模量和泊松比。

任意接觸點(diǎn)的曲率半徑,即為該點(diǎn)到基圓切點(diǎn)的距離:

(13)

式中:r1、r2為齒輪分度圓半徑;α′為嚙合角;y為嚙合點(diǎn)到節(jié)點(diǎn)的距離,且y=rb1(tanαp-tanα′),rb1為主動(dòng)輪的基圓半徑,αp為嚙合點(diǎn)對(duì)應(yīng)的圓心角。

由圖2可以看出:赫茲應(yīng)力在接觸區(qū)域并非均勻分布,應(yīng)力在接觸中心區(qū)域最大,兩側(cè)逐漸減小,總體近似呈橢圓形分布,任意一點(diǎn)的接觸壓力為

(14)

2.3 磨損系數(shù)

齒輪磨損情況受齒輪材料、表面粗糙度、潤(rùn)滑條件以及負(fù)載的影響,根據(jù)前人總結(jié)可將這些因素對(duì)磨損的影響用一個(gè)系數(shù)來(lái)表示,稱為磨損系數(shù),用k表示。磨損系數(shù)是一個(gè)動(dòng)態(tài)變化的數(shù)值,JANAKIRAMAN等[18]根據(jù)實(shí)驗(yàn)數(shù)據(jù),運(yùn)用統(tǒng)計(jì)學(xué)方法擬合出磨損系數(shù)的計(jì)算公式:

k=3.981×1029L1.219G-7.377S1.589/E′

(15)

式中:L、G、S分別為量綱一載荷、量綱一潤(rùn)滑劑壓力-黏度系數(shù)、量綱一等效粗糙度;E′為齒輪副的等效彈性模量。上述各項(xiàng)參數(shù)的計(jì)算公式如下:

(16)

G=αE′

(17)

(18)

(19)

其中:Rq1、Rq2分別為兩齒輪相嚙合齒面的粗糙度,可根據(jù)齒輪公差等級(jí)查設(shè)計(jì)手冊(cè)得到。

2.4 相對(duì)滑動(dòng)距離

主動(dòng)輪和從動(dòng)輪齒廓的接觸點(diǎn)p1、p2的圓周速度U1、U2可以表示為

(20)

點(diǎn)p1、p2的相對(duì)滑動(dòng)距離為

(21)

2.5 磨損計(jì)算結(jié)果分析

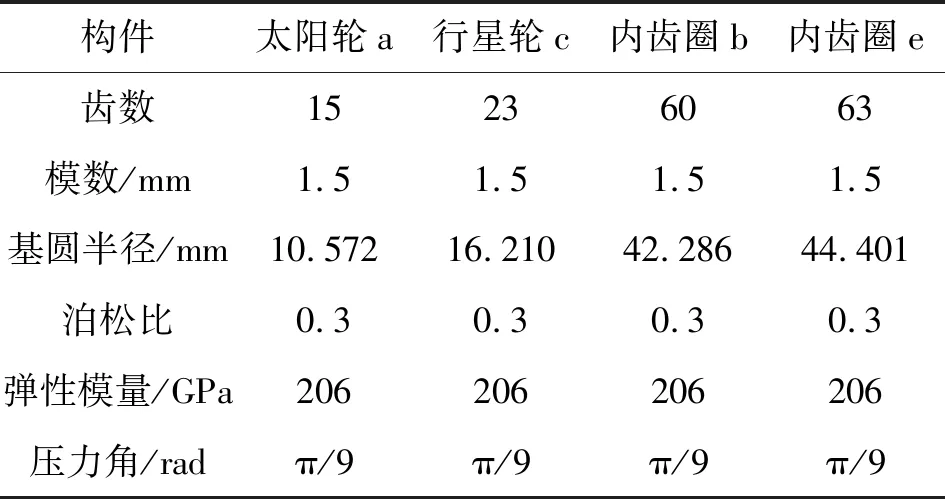

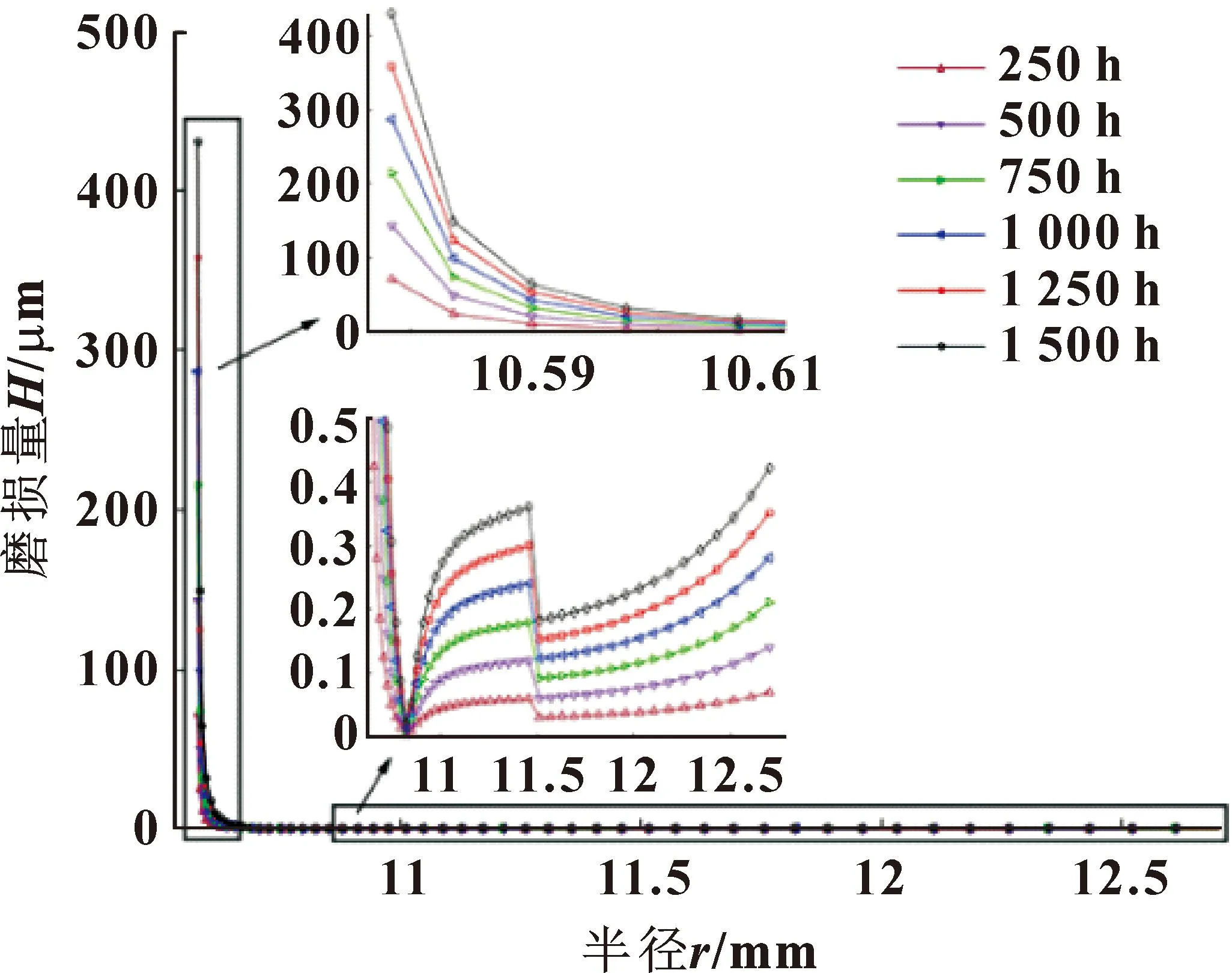

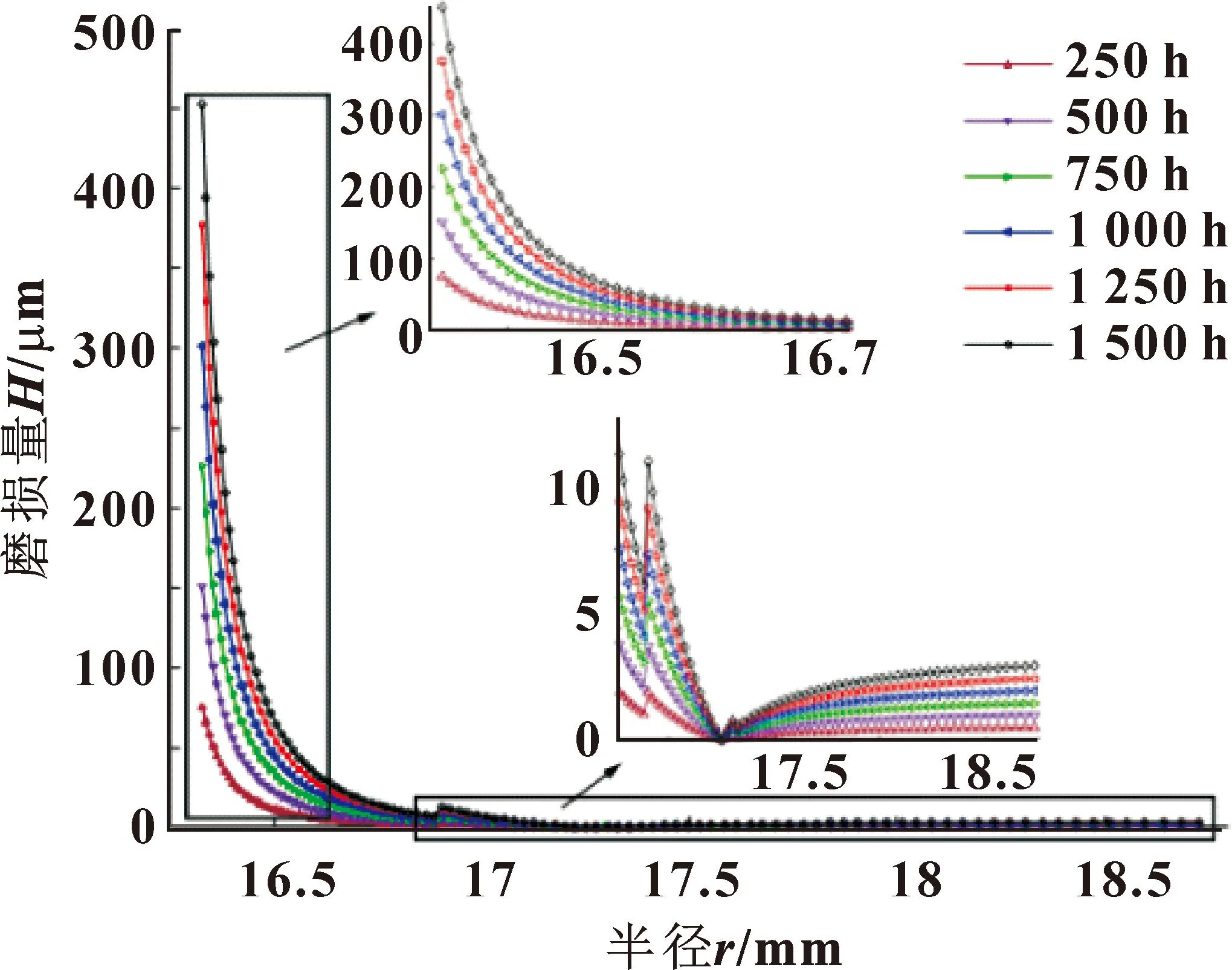

以某3z-Ⅱ型行星減速器為例分析,傳動(dòng)比i=105,額定轉(zhuǎn)速n=15 r/min,額定轉(zhuǎn)矩T=167 N·m,其基本參數(shù)如表3所示,為反映實(shí)際工作中的磨損,各參數(shù)均按照額定值分析。

表3 各齒輪參數(shù)

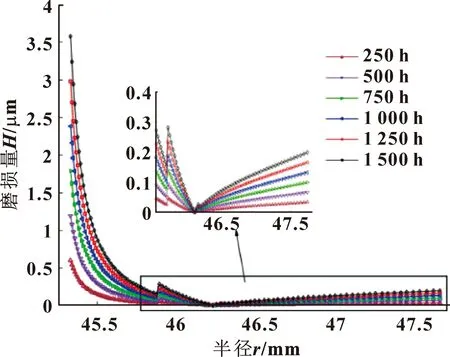

根據(jù)以上磨損模型,結(jié)合實(shí)例參數(shù)對(duì)各齒輪不同工作時(shí)間的磨損情況進(jìn)行仿真分析,得到各齒輪齒面的磨損量如圖3—6所示,圖中橫坐標(biāo)為齒廓各點(diǎn)到軸心的距離。可以看出:各齒輪節(jié)圓處磨損量最小,齒根(半徑10.572 mm處)和齒頂(半徑最大處)處磨損較嚴(yán)重,并且齒根處的磨損最為嚴(yán)重,符合實(shí)際情況。并且行星輪c和太陽(yáng)輪a的磨損量最大,內(nèi)齒圈b的磨損量也較內(nèi)齒圈e大,說(shuō)明靠近輸入端的磨損較為嚴(yán)重。

圖3 不同工作時(shí)間下齒輪a磨損深度

圖4 不同工作時(shí)間下齒輪c磨損深度

圖5 不同工作時(shí)間下齒輪b磨損深度

圖6 不同工作時(shí)間下齒輪e磨損深度

3 傳動(dòng)誤差仿真分析

由于減速器傳動(dòng)誤差的各種加工和安裝偏差、公差都是隨機(jī)變量,因此實(shí)際過(guò)程中其傳動(dòng)誤差不會(huì)是定值,而是會(huì)出現(xiàn)各種可能的情況。為了更準(zhǔn)確地反映實(shí)際情況,需要對(duì)減速器的傳動(dòng)誤差這一整體隨機(jī)變量進(jìn)行蒙特卡羅方法模擬計(jì)算,得到預(yù)測(cè)值。

蒙特卡羅模擬的基本思想是:針對(duì)實(shí)際存在的一些不確定性問(wèn)題,假定一個(gè)符合實(shí)際要求的概率模型或隨機(jī)過(guò)程,令其參數(shù)等于問(wèn)題的解;通過(guò)大量的模擬抽樣可得問(wèn)題的近似解。

利用蒙特卡羅進(jìn)行傳動(dòng)誤差分析時(shí),通常步驟為:

(1)根據(jù)國(guó)標(biāo)給出的各項(xiàng)誤差數(shù)值,由上述逆變換公式抽樣,得出一個(gè)抽樣值;

(2)將上述抽樣值代入公式(8)進(jìn)行計(jì)算,得出這一隨機(jī)變量的抽樣值;

(3)重復(fù)步驟(2)N次(N=1 000),得到N個(gè)齒輪系統(tǒng)傳動(dòng)誤差的抽樣值,最后即可得到傳動(dòng)誤差的基本范圍。

齒輪的加工偏心誤差E可用(F′i-f′i)/2和f′i/2綜合表示,它們都服從瑞利分布;齒輪的安裝偏心誤差可用A表示,其服從正態(tài)分布;偏心誤差存在相位角θ,其在[0,2π]內(nèi)服從均勻分布。

3.1 各隨機(jī)變量的抽樣公式及分布參數(shù)的確定

若R1、R2均為[0,1]區(qū)間上服從均勻分布的隨機(jī)變量,則產(chǎn)生瑞利分布隨機(jī)變量X的抽樣公式[23]為

(22)

其中:η為其分布參數(shù)。

產(chǎn)生正態(tài)分布隨機(jī)變量Y的抽樣公式為

(23)

其中:μ為Y的均值;σ為Y的方差。

產(chǎn)生均勻分布隨機(jī)變量Z的抽樣公式為

Z=2πR1

(24)

隨機(jī)變量X、Y的取值都在其相應(yīng)公差范圍內(nèi)隨機(jī)變動(dòng)。對(duì)于隨機(jī)變量X,取置信度為99.7%,則分布參數(shù)取值應(yīng)為

(25)

其中:μ為X的分布參數(shù)。

對(duì)于服從正態(tài)分布的隨機(jī)變量Y,可按3σ原則,取置信度為99.7%,則均值和標(biāo)準(zhǔn)差為

(26)

其中:μ為Y的均值;σ為Y的方差。

以文中提到3z-Ⅱ型行星減速器為研究實(shí)例,太陽(yáng)輪a為輸入端,內(nèi)齒圈b固定在箱體上,3個(gè)行星輪與行星架是浮動(dòng)的,內(nèi)齒圈e作為輪系的輸出端。內(nèi)齒圈b作為基準(zhǔn),故不存在安裝偏心誤差。各齒輪的精度等級(jí)為6級(jí),模數(shù)均為1.5 mm。此實(shí)例各參數(shù)與磨損計(jì)算中完全相同,其余參數(shù)如表3所示。

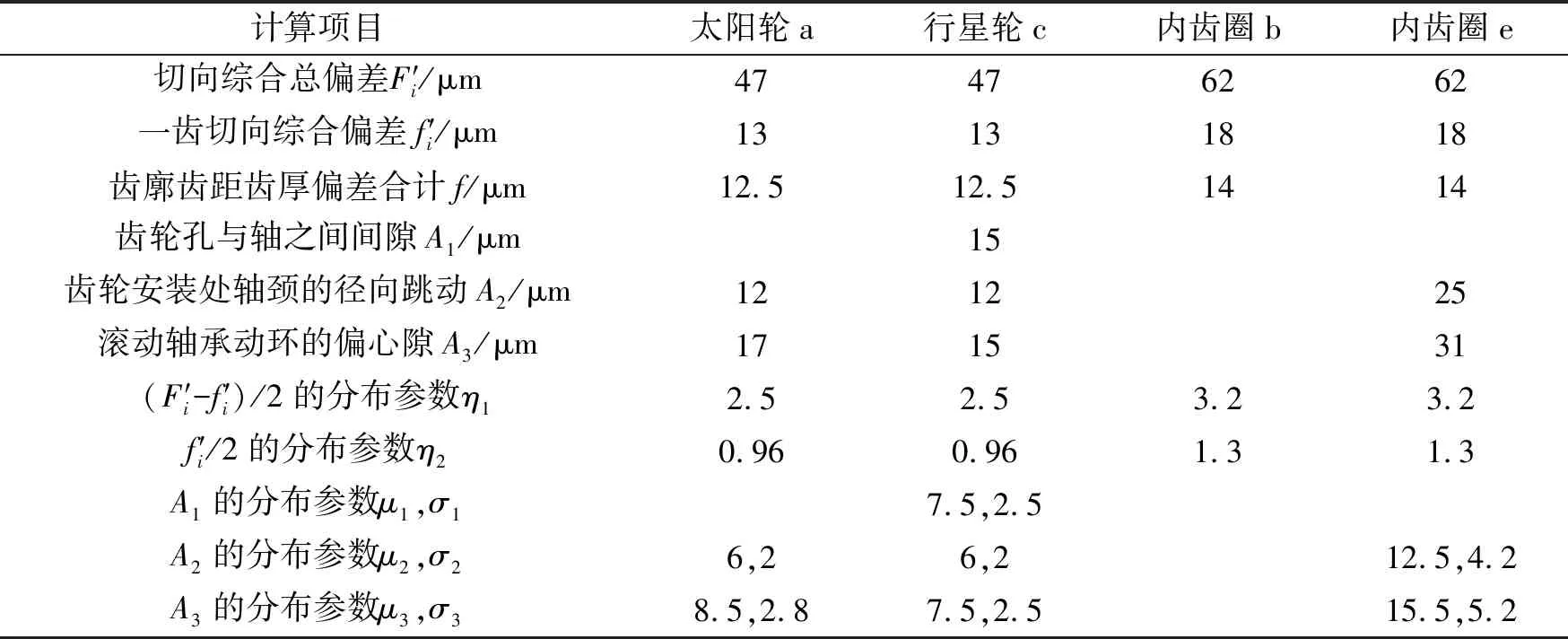

按照公差標(biāo)準(zhǔn)查找各齒輪公差值,并計(jì)算出相應(yīng)的分布參數(shù),減速器各部分的公差和分布參數(shù)如表4所示[24]。

表4 齒輪公差與分布參數(shù)

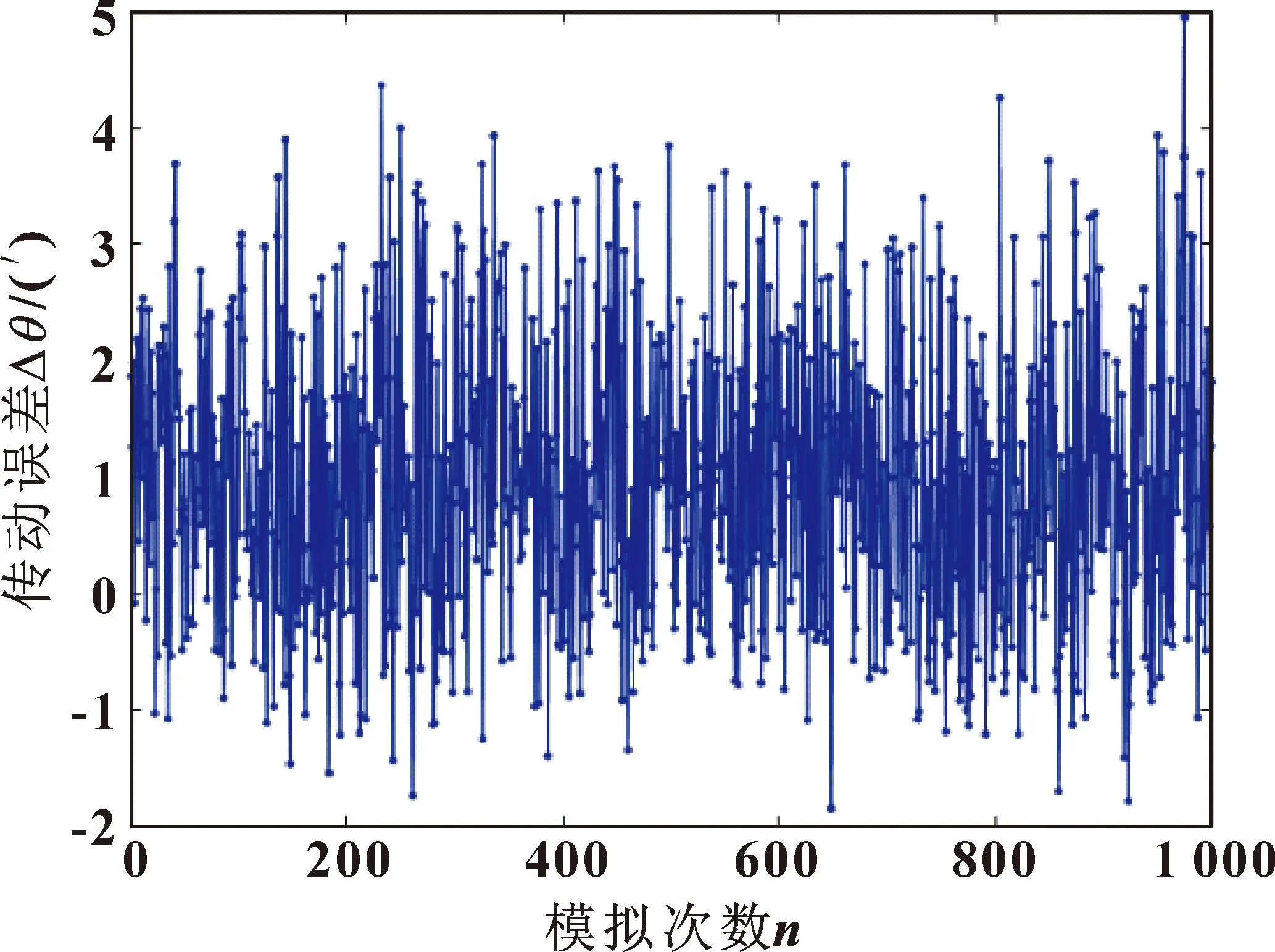

3.2 不考慮磨損時(shí)的傳動(dòng)誤差

在不考慮磨損的情況下,利用蒙特卡羅模擬計(jì)算減速器的傳動(dòng)誤差。在MATLAB中編程,將表4中各項(xiàng)公差的分布參數(shù)代入各個(gè)抽樣公式,利用rand函數(shù)生成1 000個(gè)0~1內(nèi)的隨機(jī)數(shù),將抽樣公式的結(jié)果代入第1.2節(jié)的公式(8)中進(jìn)行計(jì)算,得到減速器傳動(dòng)誤差的1 000個(gè)隨機(jī)數(shù),仿真結(jié)果如圖7所示。

圖7 無(wú)磨損時(shí)減速器的傳動(dòng)誤差

從圖7可以看出:利用蒙特卡羅方法計(jì)算出的傳動(dòng)系統(tǒng)傳動(dòng)誤差主要集中在-0.83′~3.07′,平均值為1.25′,負(fù)號(hào)表示輸出端實(shí)際轉(zhuǎn)角相對(duì)于理論轉(zhuǎn)角滯后。

3.3 考慮磨損的傳動(dòng)誤差

由于齒面磨損會(huì)對(duì)傳動(dòng)誤差產(chǎn)生影響,磨損存在于齒面上,因此可以將磨損等效為齒廓偏差進(jìn)行分析。為便于分析,假設(shè)理想情況下,同一齒輪上的所有輪齒齒面的磨損情況相同。盡管如此,其實(shí)磨損深度在同一輪齒上的不同部位也不相同,考慮到傳動(dòng)精度的要求,取最大磨損量進(jìn)行傳動(dòng)誤差分析,并且按減速器工作1 000 h時(shí)各齒輪的磨損量分析。同樣利用蒙特卡羅方法,將磨損量等效為齒廓偏差進(jìn)行分析,具體步驟與第3.2節(jié)中相同,仿真結(jié)果如圖8所示。

從圖8可以看出:考慮磨損時(shí)整個(gè)傳動(dòng)系統(tǒng)的傳動(dòng)誤差有所增加,傳動(dòng)誤差集中在-0.42′~3.75′,平均值為1.71′,同時(shí)相比無(wú)磨損時(shí),正向傳動(dòng)誤差增大,誤差滯后降低。

4 結(jié)論

文中對(duì)3z-Ⅱ型行星系統(tǒng)的傳動(dòng)誤差進(jìn)行分析,建立磨損模型和傳動(dòng)誤差模型,對(duì)比分析磨損對(duì)傳動(dòng)誤差的影響,得到如下結(jié)論:

(1)建立了3z-Ⅱ型行星齒輪系的傳動(dòng)誤差模型,并利用蒙特卡羅法得出無(wú)磨損情況下,3z-Ⅱ型行星齒輪系理論傳動(dòng)誤差在置信度為0.997下的置信區(qū)間為[-0.83′,3.07′],平均值為1.25′。

(2)建立了3z-Ⅱ型行星齒輪系的齒面磨損模型,根據(jù)仿真結(jié)果分析,靠近輸入端的齒輪齒面磨損最為嚴(yán)重,其次是行星輪和固定內(nèi)齒圈,輸出內(nèi)齒圈磨損較輕。

(3)考慮磨損的3z-Ⅱ型行星齒輪系傳動(dòng)誤差在置信度為0.997下的置信區(qū)間為[-0.42′,3.75′],平均值為1.71′。計(jì)算表明:工作1 000 h的磨損量對(duì)系統(tǒng)傳動(dòng)誤差有較明顯的影響,并且使傳動(dòng)誤差的滯后量顯著降低。