高爐長時間停爐后快速達產的實踐

曾 琦 張文強 王 輝 侯海順

近年來,環(huán)保形勢日益嚴峻,唐鋼中厚板公司的燒結系統(tǒng)成了環(huán)保限產的重災區(qū)。由于燒結原料緊張,高爐只能被動休風停爐。根據環(huán)保限產時間的長短,高爐有時采用燜爐或打水降料面至風口中心線的技術手段進行停爐。2號高爐(1780m3)打水降料面至風口中心線,從2022年1月27日7:20-31日24:00起停爐,至3月15日高爐送風,本次停爐時間長達43天。

1.開爐前的準備

1.1 風口以下爐料的清理

高爐涼爐后,采用人工清料的方式對休風料面冷凝的渣鐵混合物及爐墻脫落物進行清理[1]。因2號高爐中修時間距此次降料面停爐僅一年時間,所以,為最大限度地保護爐缸耐材,只清理至風口中心線以下1~1.3m左右,以保證風口前端都是新裝入的焦炭。

1.2 噴涂造襯

此次爐墻噴涂造襯采用人工噴涂方式,噴涂前在爐缸料面上嚴密覆蓋了一層石棉布,以防止粘結料和反彈料落入爐缸后與焦炭混合。在爐腹、爐腰區(qū)域,采用納米溶膠結合下部噴注料噴注;爐身下部至爐身上部區(qū)域,采用具有優(yōu)異抗 CO 性能的水泥結合低鐵高強噴注料進行噴注造襯,噴涂厚度150~200mm左右,以恢復爐型的平滑過渡。這對于高爐形成合理操作爐型,保障高爐順行及延長高爐長壽具有重要意義。

1.3 高爐烘爐與帶風裝料

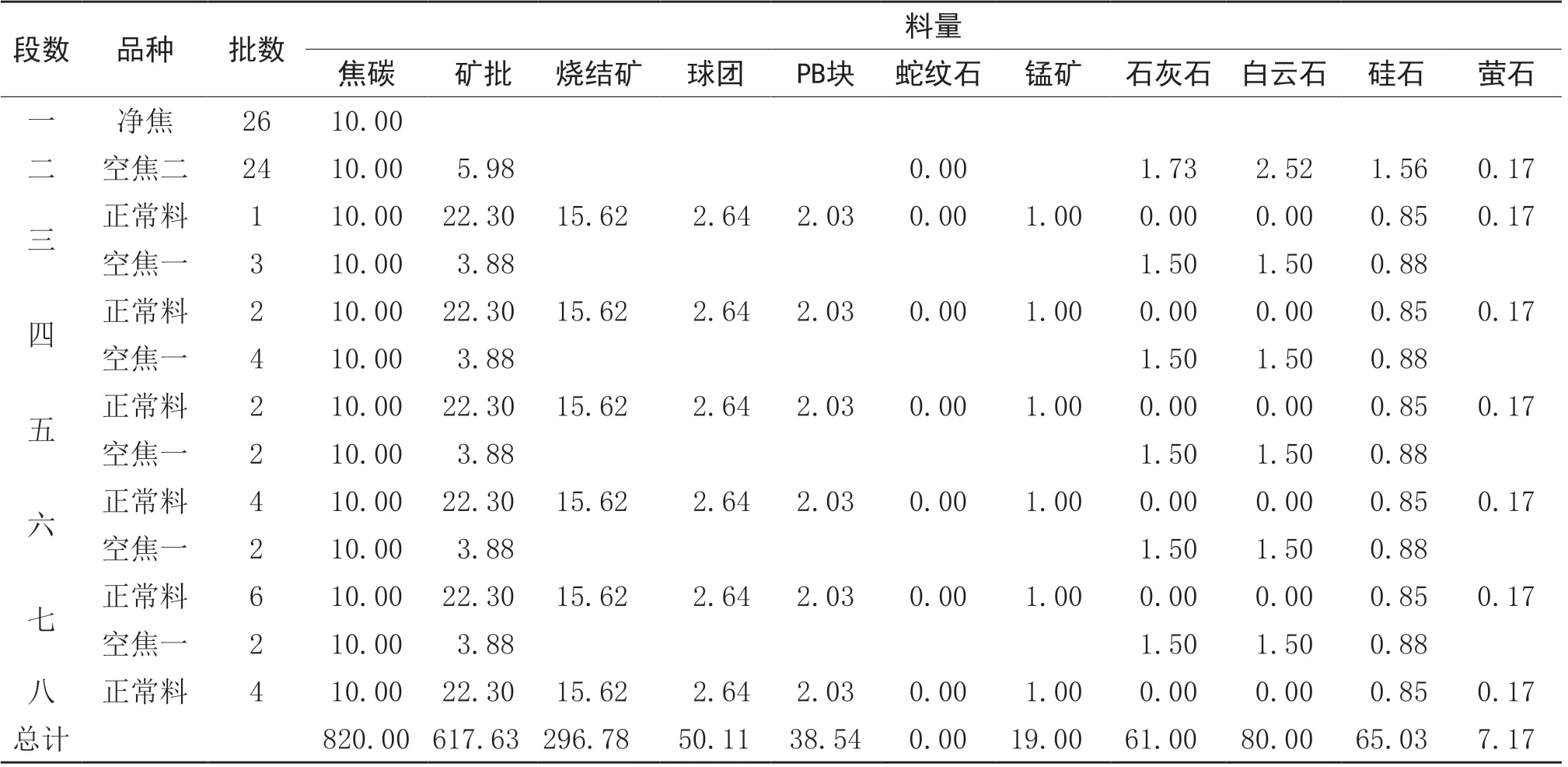

唐鋼中厚板公司2號高爐于3月11日19:53開始烘爐,操作人員嚴格按照施工單位的烘爐曲線烘爐,14日16:00開始降溫涼爐。由于時間緊迫,遂決定在涼爐的過程中進行帶風裝料。帶風裝料的優(yōu)點是縮短涼爐時間,加速開爐進程;改善料柱透氣性,有利于高爐順行。15日1:03爐內開始裝料,4:05涼爐結束,此時爐內繼續(xù)裝料,爐前開始堵風口操作,7:00爐內裝料完畢,具備送風條件(見表1)。

表1 2號高爐裝料情況

1.4 鐵口預埋氧槍

由于唐鋼中厚板公司2號高爐停爐時間長,爐缸溫度低,急切需要以最短的時間盡快提高爐缸溫度,為快速達產創(chuàng)造條件。

鐵口預埋氧槍一是可以快速加熱爐缸,二是快速燃燒熔化鐵口與風口之間的焦炭和冷凝渣鐵。本次開爐應用了鐵口預埋氧槍技術,原計劃提前24小時預埋風氧搶,但由于送風時間較晚,南場2號鐵口在3月14日20:49插入氧槍燒鐵口,北場1號鐵口3月15日0:37開始插入氧槍燒鐵口。

2.開爐快速達產操作

2.1 風口參數及風口布局的選擇

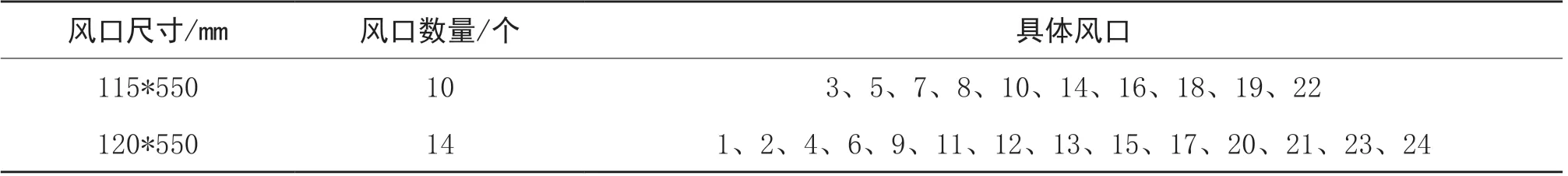

確定全部風口配置:14個Φ120*550mm、10個Φ115*550mm,總面積S=0.2620m2(見表2)。送風堵18個風口,送風面積S=0.0651m2,約為全風口全面積的25%,送風風量及風溫根據當時的送風情況盡量用全。

表2 全部風口配置情況

2號高爐因停爐時間較長且未進行扒料及放殘鐵,堵風口的選擇按特殊爐況處理,采用偏開南場2號鐵口上方的16~21號 共6個風口送風[2]。這樣有利于冶煉生產的渣鐵,由鐵口及時排除[3]。

2.2 送風操作及降低焦比

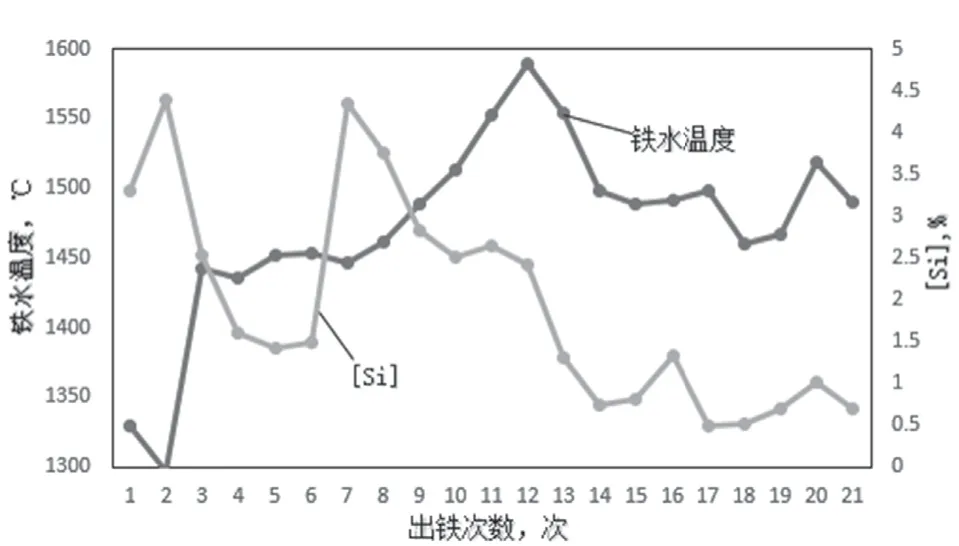

唐鋼中厚板2號高爐于3月15日8:52偏開6個風口送風,風量1000 m3/min。送風后發(fā)現8號風口被吹開,于9:55休風堵風口,10:19再次送風,11:50煤氣爆破試驗合格后,于12:02高爐煤氣并網回收。隨著高爐爐況恢復及開風口個數的增加,逐步增加了高爐風量,在17日5:30打開最后一個風口,風量加至3200m3/min。高爐送風焦比655kg/t。16日,焦比由655kg/t降至495kg/t,17日,第91批焦比降至385kg/t(見圖2)。

圖2 2號高爐送風后風量與風壓趨勢圖

圖3 鐵水物理熱與[Si]的變化

2.3 捅風口進程

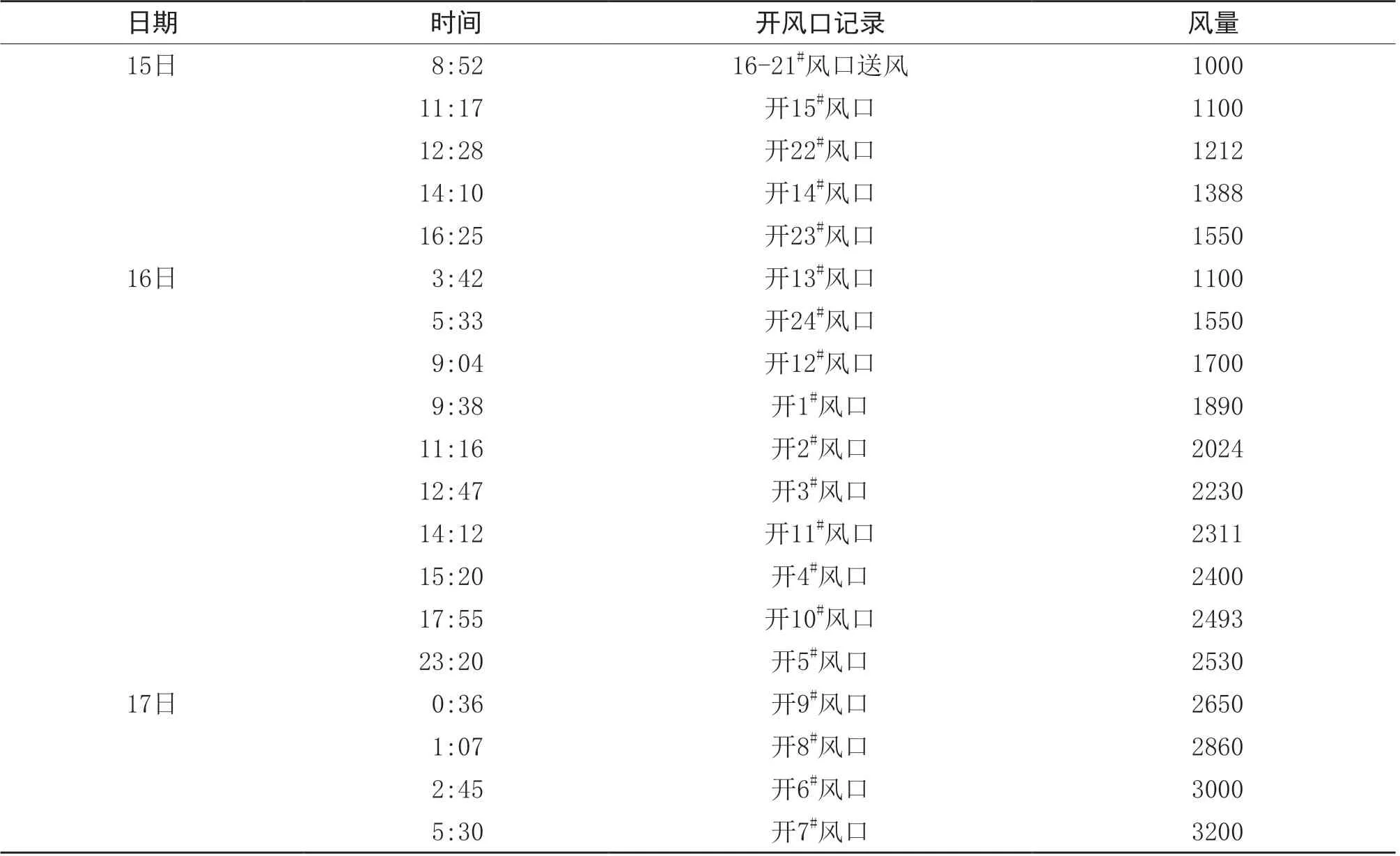

高爐送風后,有計劃地捅風口作業(yè),并穩(wěn)步加風。捅風口原則是從兩側捅開挨著的風口,且一次只能選擇開一個風口,只能從緊鄰的已開風口的兩端捅,嚴禁間隔開風口。捅風口進程視爐前出鐵狀況和爐況走勢。17日5:30捅開最后一個風口,用時44小時38分后,恢復全風口作業(yè)(見表3)。

表3 2號高爐捅風口過程及對應風量 m3*min-1

2.4 渣鐵排放情況

此次開爐采用鐵口預埋風氧槍技術,采用干式主溝。原計劃提前24小時預埋風氧槍,但由于送風時間確定較晚,致使預埋氧槍的時間延后。因降料面時用1號鐵口出鐵,故2號鐵口處殘余渣鐵較多,所以在14日20:49,先預埋入2號鐵口風氧槍。15日3:17,發(fā)現2號鐵口的風氧槍溫度較高,說明融化的渣鐵已淹沒風氧槍,遂拔槍出鐵,2分鐘后鐵口大噴,于3:22堵口后再次預埋風氧槍。13:31拔出2號場風氧槍,出鐵9分鐘后鐵口大噴又堵口。2號鐵口于15:02和17:19嘗試正常開堵鐵口操作,但由于此時爐缸狀態(tài)偏差,鐵口區(qū)域不活躍,出鐵時間短,于21:20再次為2號鐵口插入風氧槍,23:57拔槍后,渣鐵流動性向好。出鐵43分鐘于16日0:40堵口,隨著渣鐵物理熱的提升,出鐵狀態(tài)好轉,2號鐵口此后采取正常堵開口作業(yè)。

1號鐵口于15日0:37埋入,15:49拔出風氧槍,16:12后堵口。22:06打開1號鐵口后22:14堵口。兩次開口后有少量渣鐵緩慢流出,待處理完鐵口泥套上的涼渣鐵后,又立即堵口,說明1號鐵口區(qū)域的爐缸活躍性差。此后幾天以2號鐵口單場出鐵為主。至19日1號鐵口區(qū)域冷卻壁溫度、爐芯溫度上行后,于21:20打開1號鐵口,其鐵水流動性和物理熱都沒有問題,正式改為兩場作業(yè)。

2.5布料操作的靈活調整

結合送風情況,及時將主要依靠邊緣和中心兩股煤氣流,逐步轉化為適當抑制邊緣和有良好中心煤氣流的分布,這是高爐成功開爐和順利達產的重要條件[4]。開爐當料線趕至5m左右時,主要依靠邊緣和中心兩股煤氣流的發(fā)展。隨著爐前出鐵的好轉和爐況的改善,以及料制隨風量和料線的變化逐步調整,15日晚上由于料尺行走不順暢,有頻繁懸料現象,料制臨時改為小批半倒裝,礦一檔焦三檔。16日隨風量和料線的變化,料制逐步從礦一焦三回至礦四焦五,同時將小焦角15°逐漸抬至19°,并視爐況走勢微調礦焦圈,以保持料柱透氣性,同時調整兩道氣流的合理分布。17日,第68批后基本恢復正常料制(見表5)。

表5 2號爐況恢復過程中裝料制度的調整

2.4 冷卻水量及水溫的控制

由于爐內重新噴涂,耐火材料中的水分較多。為加快水分揮發(fā),烘爐前高爐高低壓工業(yè)水和軟水各停一臺泵,尤其是軟水流量,一度壓至1500m3/h。烘爐前4小時將高壓工業(yè)水泵啟全;送風前4h,將低壓工業(yè)水和軟水泵啟全,但控制軟水流量在2500 m3/h,軟水溫度控制在45±1℃;待風口捅全后將風量加至3500 m3/h以上,軟水流量加至4000 m3/h。如此控制,主要是為了減少前期爐內熱量的損失。隨著產量的上升,全爐水溫差也逐步上升。達到1.0℃時,將軟水溫度控制在44±1℃;達到1.5℃時,軟水溫度控制在43±1℃。隨著正常生產時間的推移,爐襯會被緩慢侵蝕,軟水溫度視全爐水溫差將適當下控,但不低于41±1℃。

2.5 熱制度及造渣制度調整

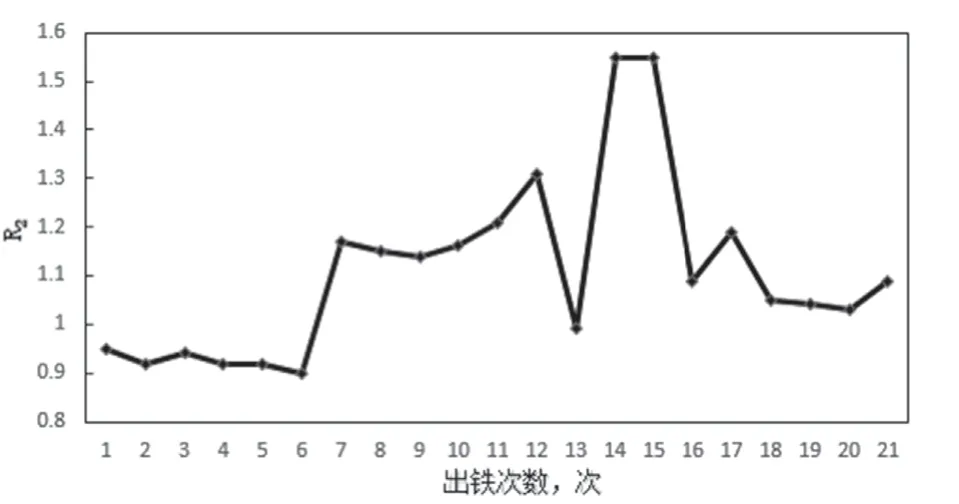

高爐內部是一個動態(tài)平衡的反應過程,每一種制度的變化都對其他制度產生影響,出現爐況波動。尤其熱制度和造渣制度,在保證高爐氣流的分布和爐缸活躍性上有著舉足輕重的作用。爐渣雖是高爐副產品,但在冶煉過程中作用斐然,高爐渣不僅影響生鐵質量,而且也會影響爐缸的活躍性及高爐順行[5]。開爐初期,爐內熱量不足,料制采取開放兩道氣流來疏通氣流通路,此種料制不利于提高煤氣利用率。為補足爐內熱量需加入大量焦炭來提高爐溫,此時如果不降低爐渣R2,會直接引起爐前出鐵困難,進而影響爐況恢復進程。所以,在開爐時[Si]應控制在2.5%~3.0%之間,爐渣堿度控制在0.85~0.9之間,在隨后上強度的過程中,料制逐步采取抑制邊緣的措施,物理熱上行,爐渣脫硫效果漸好,爐溫下控至正常水平,爐渣R2需適當上調;而后再提高冶煉強度。此時的煤氣利用率處于較高水平,有較高且穩(wěn)定的煤氣利用率就保證了高爐的物理熱,[Si]含量在0.35%~0.5%,物理熱在1490℃以上,保證了高爐爐缸的熱量。高爐爐渣堿度可選擇維持在1.05~1.1之間,處于下限水平,保證鐵水質量穩(wěn)定,高爐穩(wěn)定順行(見圖4)。

圖4 爐渣堿度的變化

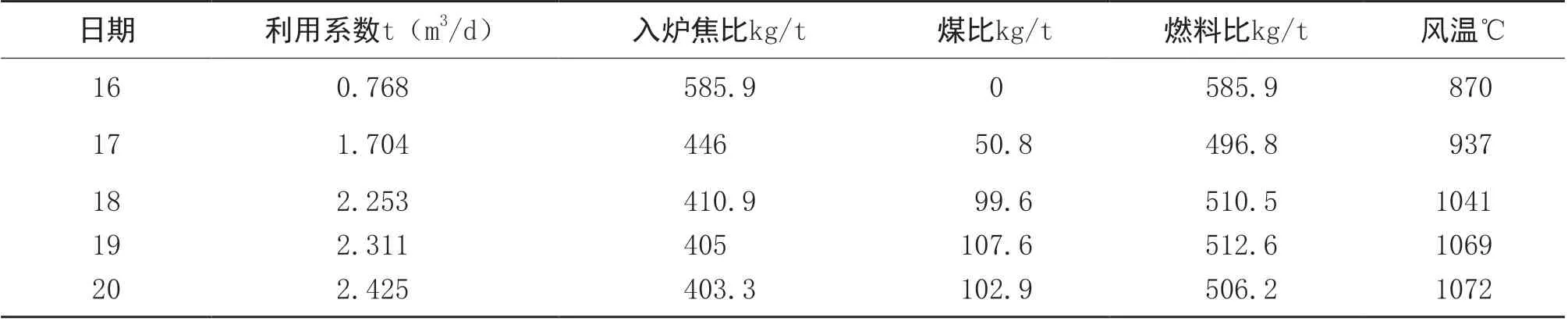

3.達產情況

唐鋼中厚板2號高爐開爐達產后的主要技經指標(見表6)。

表6 唐鋼中厚板2號高爐開爐達產后主要技經指標

4.結語

通過對唐鋼中厚板公司2號高爐停爐后未進行扒料及放殘鐵,并在開爐后快速達產的操作進行總結,主要有以下幾點經驗和不足:

(1)帶風裝料可以縮短烘爐后的涼爐時間,加快開爐進程,改善料柱透氣性,有利于高爐順行。

(2)鐵口預埋風氧搶可以最短時間提高爐缸溫度,融化冷凝的渣鐵,擴大爐缸內的活躍面積,以便在開爐后排出由于溫度低而產生的渣鐵混合物,減小了爐缸熱量損失,進一步促進爐缸溫度的升高,為爐料的順利下降打好基礎,加快爐況的恢復。

(3)不足之處有二:一是送風后風口被吹開,又休風重新堵風口,延長了高爐爐況的恢復時間;二是北場1號鐵口上方的風口未開前需要持續(xù)埋風氧槍,處理鐵口區(qū)域狀態(tài)不活躍的問題,以提高1號鐵口區(qū)域爐缸的溫度,利于高爐爐況的恢復。