銻電積貧液催化氧化技術研究與應用

桑勝華,邵京明,潘 貴,丁雨波,溫健爽

(甘肅招金貴金屬冶煉有限公司)

引 言

堿性浸出—電積工藝為濕法煉銻方法之一,通常使用Na2S作為浸出劑,礦石中的Sb2O3、Sb2S3與Na2S發生化學反應,生成可溶性硫代亞銻酸鈉,化學反應方程式為:

堿性浸出后的礦漿進行壓濾,濾液在直流電作用下電積,在陰極Sb3+被還原為Sb金屬[1],在陽極生成氧氣和水,總反應方程式為:

電積后的貧液返回系統,作為洗滌液對浸出壓濾后的濾餅進行洗滌,洗滌后的濾餅經二次壓濾后作為脫銻金精礦,通過配礦進入焙燒—氰化流程提金。

在實際生產中,由于電解液的長期循環利用,部分Na2S與NaOH逐漸氧化成Na2Sx、Na2SO4、Na2CO3等,Na2SO4、Na2CO3等雜質的存在惡化了電積效果,導致電解后的貧液中Sb含量較高,返回浸銻流程洗滌效果差。生產中尾渣銻品位可達1.0 %以上,影響銻回收率及后續金回收率,因此降低銻電積貧液中Sb含量是改善技術指標的關鍵。

1 試驗原理

銻電積貧液中Sb以可溶性硫代亞銻酸鈉形態存在,可使用蒸發結晶、鋁粉置換、轉化成不溶物等方法使其與溶液分離。蒸發結晶成本較高且產品成分較為復雜,因此不予考慮;鋁粉置換可以有效降低貧液中銻含量,同時產生純度較高的單質銻,但反應過程較為劇烈且容易產生砷化氫等有毒氣體;因此將可溶性硫代亞銻酸鈉氧化為不溶性銻酸鈉是行之有效的途徑[2]。反應原理[3-4]為:

2 生產現狀

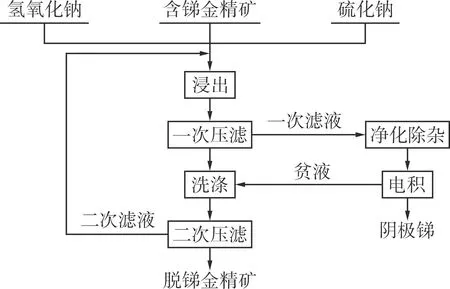

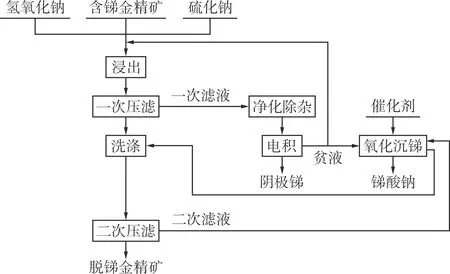

工藝流程見圖1。

圖1 工藝流程

生產現場使用Na2S與NaOH浸出礦物中硫化銻,浸出后液中的硫化銻采用濕法電積工藝提取金屬銻,在濕法電積過程中,存在電積效率低、生產成本高、電積后貧液中銻含量較高等問題,導致系統循環液中的銻無法全部有效回收[5-6]。針對以上現場生產工藝中存在的問題,采用催化氧化新技術、新工藝,將電積后貧液中的銻有效回收,降低現場生產成本,為日后的生產運營奠定扎實基礎。

3 試驗研究

3.1 試驗原料

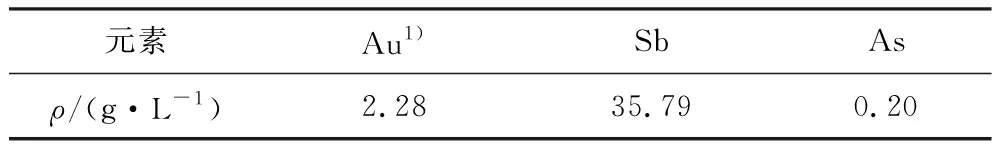

試驗選取電積沉銻后的貧液為原料,銻電積貧液化學元素分析結果見表1。

表1 銻電積貧液化學元素分析結果

3.2 直接空氣氧化試驗

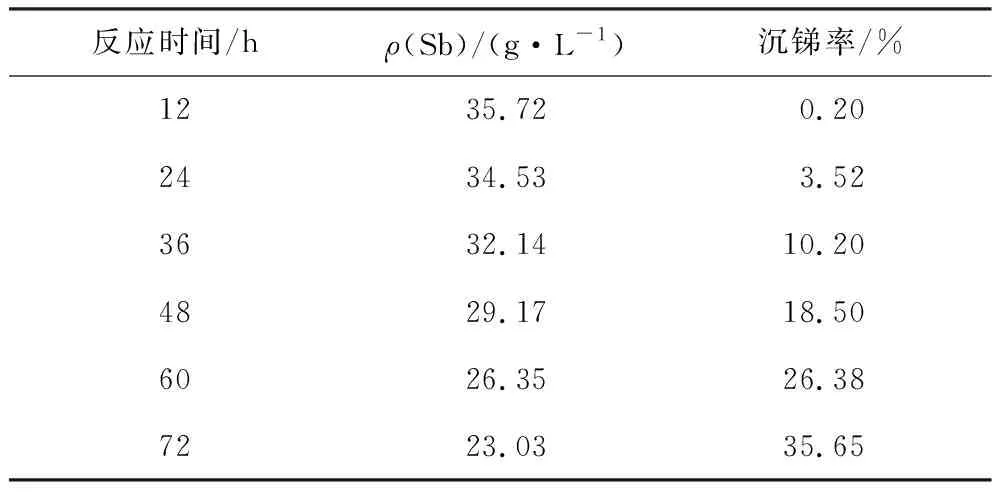

使用空氣壓縮機向銻電積貧液中鼓入空氣,控制空氣流量為1 m3/h,分別在反應12 h、24 h、36 h、48 h、60 h、72 h時取樣,進行Sb含量分析,試驗結果見表2。

表2 直接空氣氧化試驗結果

由表2可知:隨著反應時間延長,銻電積貧液的沉銻率逐漸升高,說明銻電積貧液直接空氣氧化過程中,氧化時間對沉銻率有一定影響。直接空氣氧化反應時間為72 h時,沉銻率達到最高,為35.65 %。

3.3 催化劑空氣氧化試驗

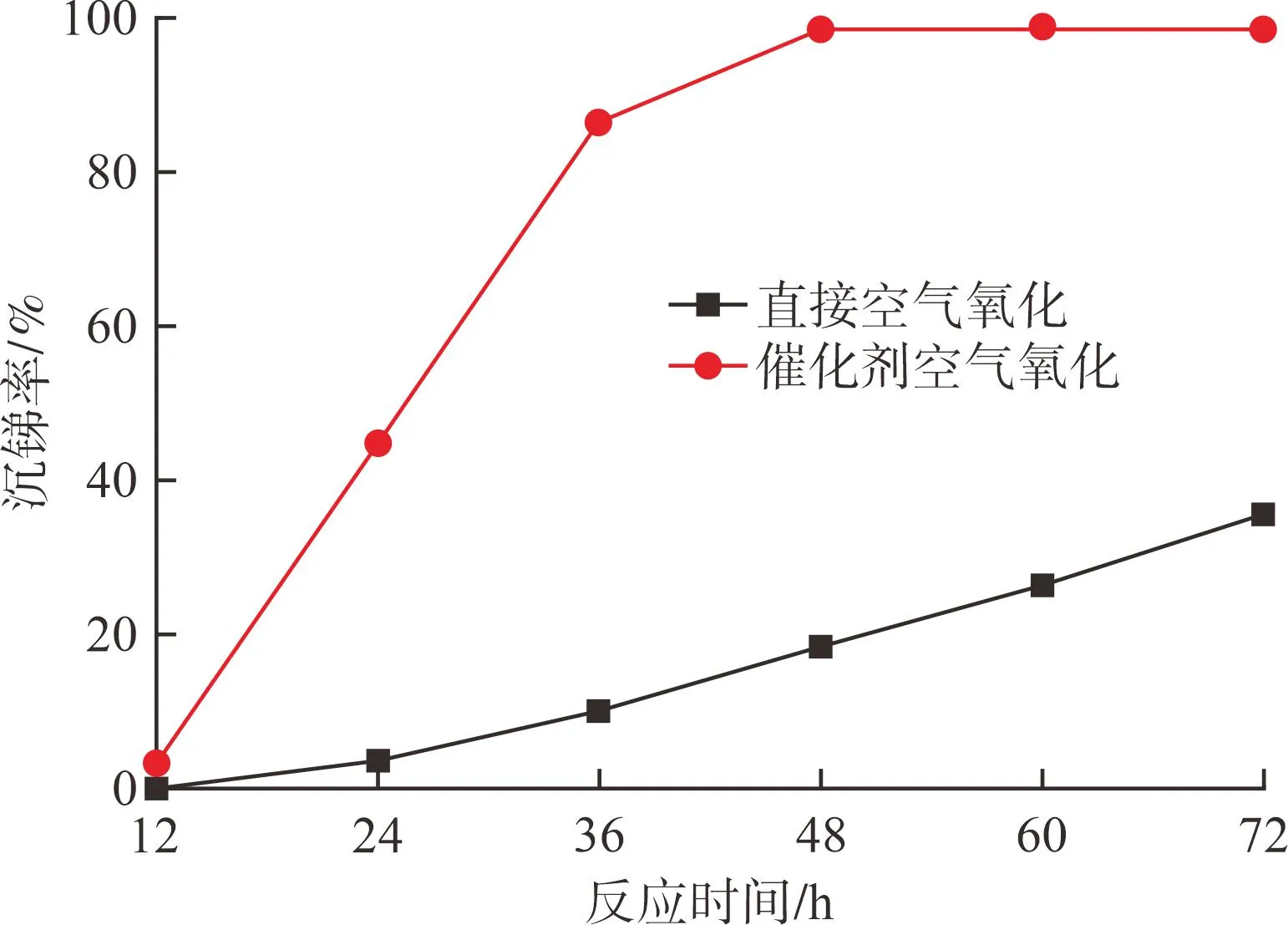

使用空氣壓縮機向銻電積貧液中鼓入空氣,控制空氣流量為1 m3/h,并按照3 kg/m3加入催化劑,分別在反應12 h、24 h、36 h、48 h、60 h、72 h時取樣,進行Sb含量分析,試驗結果見表3。直接空氣氧化與催化劑空氣氧化試驗的沉銻率對比見圖2。

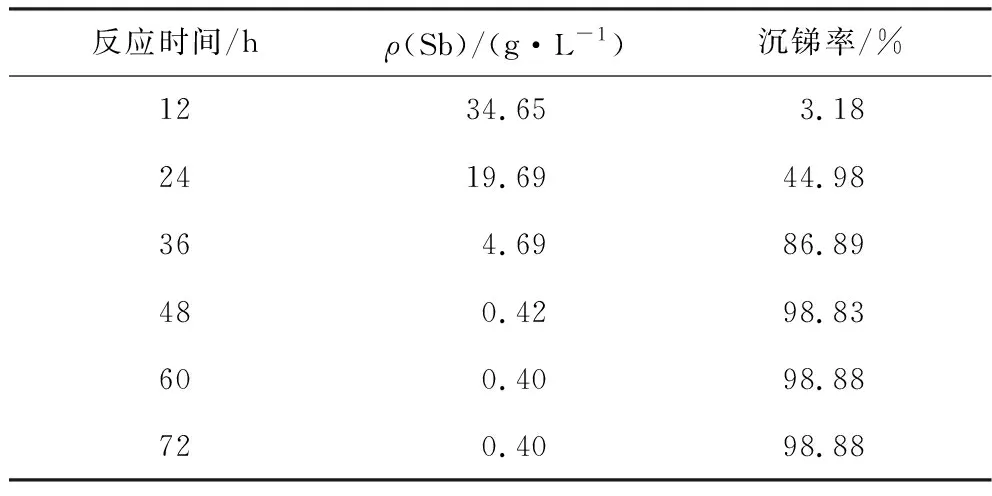

表3 催化劑空氣氧化試驗結果

圖2 直接空氣氧化與催化劑空氣氧化沉銻率對比

由表3、圖2可知:使用催化劑空氣氧化的沉銻率明顯高于直接空氣氧化,且反應效果顯著。反應時間為48 h時,銻電積貧液的沉銻率已達98.83 %,而直接空氣氧化反應至72 h時,沉銻率僅為35.65 %。

3.4 空氣流量試驗

使用空氣壓縮機向銻電積貧液中鼓入空氣,分別控制空氣流量為0.2 m3/h、0.4 m3/h、0.6 m3/h、0.8 m3/h、1.0 m3/h,按照3 kg/m3加入催化劑,根據催化劑空氣氧化最佳時間試驗結果控制反應時間為48 h,試驗結果見表4。

表4 空氣流量試驗結果

由表4可知:隨著空氣流量增大,沉銻率逐漸提高,當空氣流量提高至0.6 m3/h時,銻電積貧液中銻質量濃度已降低至0.65 g/L,沉銻率達到98.18 %;再增加空氣流量,沉銻率無明顯變化。當空氣流量為0.6 m3/h時,已滿足最佳生產工藝要求。

3.5 催化劑用量試驗

使用空氣壓縮機向銻電積貧液中鼓入空氣,控制空氣流量為0.6 m3/h,氧化時間為48 h,分別按照1 kg/m3、1.5 kg/m3、2 kg/m3、2.5 kg/m3、3 kg/m3加入催化劑,試驗結果見表5。

表5 催化劑用量試驗結果

由表5可知:當催化劑用量為2 kg/m3時,沉銻率已達到98.74 %;再增加催化劑用量,沉銻率無明顯變化。

試驗最終確定空氣流量0.6 m3/h,反應時間48 h,催化劑用量2 kg/m3為生產工藝最佳條件。在此條件下,沉銻率為98.74 %。

4 工業應用

4.1 技術改造方案

依據上述試驗結果,結合生產實際,對現場原有工藝流程進行了改造:將洗滌系統洗滌液進行獨立循環,增加催化氧化系統,對洗滌液進行凈化處理,降低洗滌液中Sb含量,并生產銻酸鈉產品。

4.2 改造后工藝流程

改造后工藝流程見圖3。

圖3 改造后工藝流程

4.3 改造前后主要技術指標對比

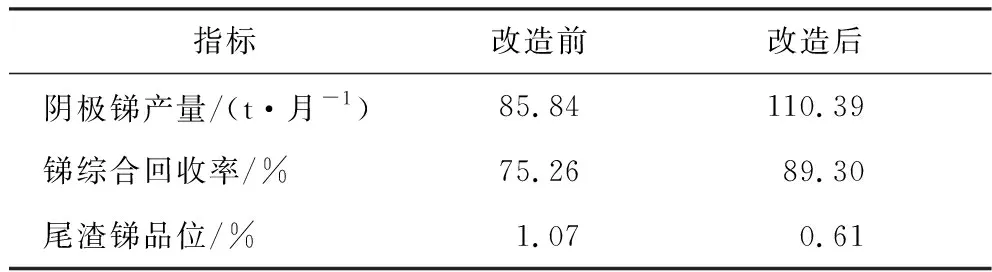

改造前后主要技術指標見表6。

表6 改造前后主要技術指標

由表6可知:

1)金屬銻產量大幅增長。改造前每月產出金屬銻85.84 t,改造后為110.39 t,金屬銻市場平均價格按7萬元/t計,則企業年營業收入增加約170萬元。

2)銻綜合回收率提高顯著。改造前銻綜合回收率只有75.26 %,改造后達89.30 %,回收率提升14.04百分點。

3)尾渣中銻有效回收,做到礦物資源的最大化利用。改造前尾渣銻品位為1.07 %,改造后尾渣銻品位降低至0.61 %,充分證明了催化氧化后的液體作為金屬銻浸出系統的洗滌循環水,可有效地將尾渣中銻進一步回收。

5 結 論

1)實驗室利用空氣對濕法煉銻所產生的銻電積貧液進行氧化,在不使用催化劑時,氧化速度緩慢,而使用催化劑后,銻電積貧液中的銻能夠快速沉降,且沉銻效果顯著,符合生產工藝要求。催化劑空氣氧化沉銻最佳條件為:反應時間48 h、空氣流量0.6 m3/h、催化劑用量2 kg/m3,銻電積貧液沉銻率達98.74 %。

2)通過催化氧化技術,對堿性浸出—電積工藝的洗滌系統進行改造,洗滌液獨立循環,有效降低了尾渣銻品位,同時對整個工藝系統循環液起到了凈化除雜作用,各項主要技術指標得到顯著提升。