變頻柜超溫故障原因分析及處理措施

李 超,王津明,劉宏偉

(首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司,河北唐山 063200)

引言

隨著電力電子技術(shù)的進(jìn)步,交直交變頻調(diào)速的實(shí)際應(yīng)用逐步趨于成熟,成為了現(xiàn)代電力傳動(dòng)技術(shù)的主要發(fā)展方向。交直交變頻器不僅具有優(yōu)異的調(diào)速和啟、制動(dòng)性能,而且效率高、節(jié)能效果明顯[1],因此逐漸取代了傳統(tǒng)滑差、變極及直流調(diào)速等調(diào)速系統(tǒng),廣泛應(yīng)用于鋼鐵、有色冶金、化工行業(yè)。但受內(nèi)、外因素,如運(yùn)行環(huán)境、結(jié)構(gòu)設(shè)計(jì)、運(yùn)行工況、使用年限、人為操作等影響,變頻器在使用過程中經(jīng)常出現(xiàn)各種各樣的故障,導(dǎo)致其運(yùn)行穩(wěn)定性和使用壽命大幅度降低。

1 運(yùn)行情況簡(jiǎn)介

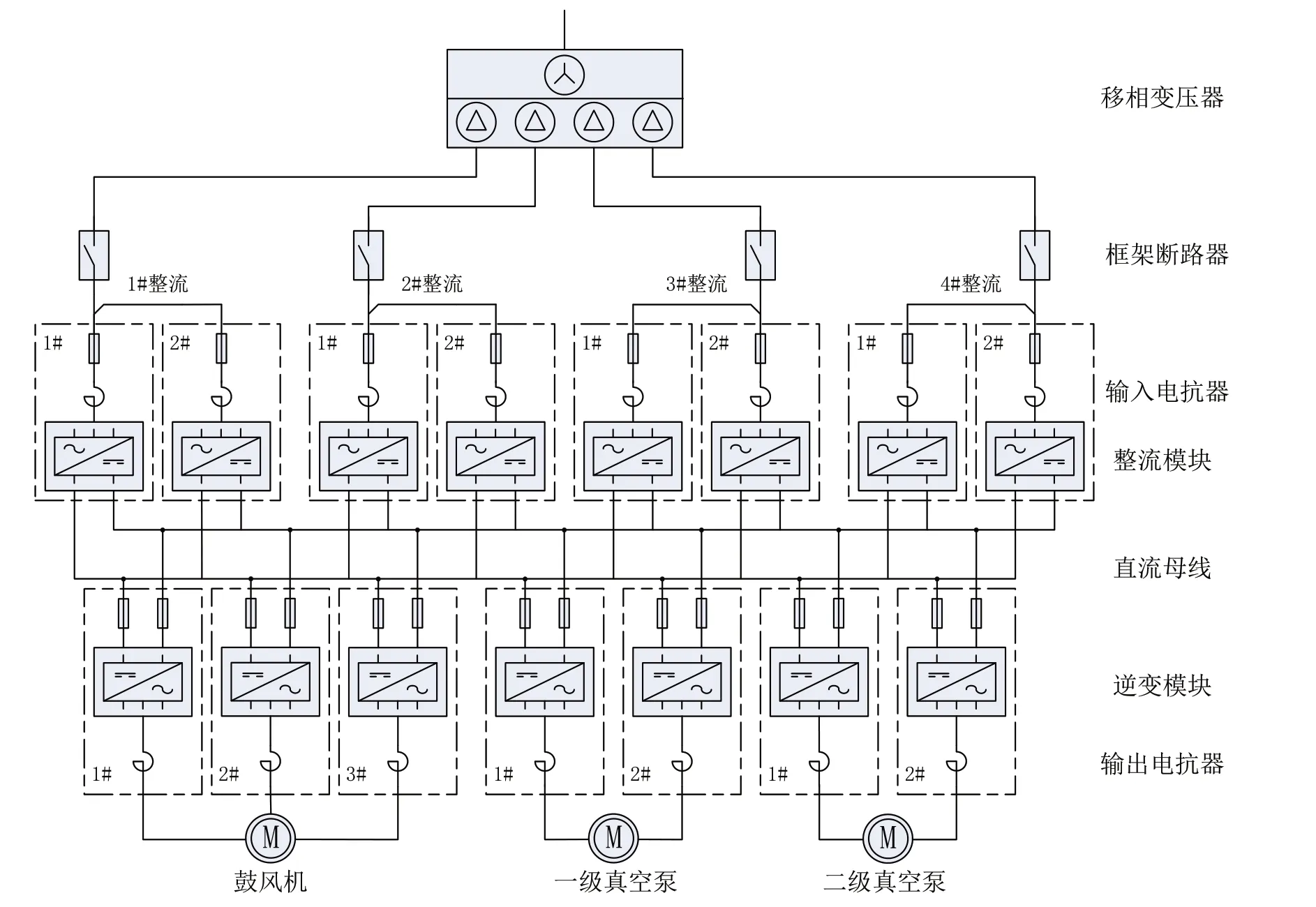

某工程項(xiàng)目采用機(jī)前富氧技術(shù),離心機(jī)變頻拖動(dòng)應(yīng)用于VPSA制氧工藝。系統(tǒng)配置4套機(jī)組,其中單套機(jī)組由1 臺(tái)離心鼓風(fēng)機(jī)、2 臺(tái)離心真空泵構(gòu)成,配套變頻器采用共直流母線形式,共直流母線變頻器系統(tǒng)圖見圖1。

圖1 共直流母線變頻器系統(tǒng)圖

1#、2#機(jī)組變頻器共用一個(gè)變頻器室,3#、4#機(jī)組變頻器共用一個(gè)變頻器室,變頻室內(nèi)溫度采用水冷空調(diào)內(nèi)循環(huán)冷卻。鼓風(fēng)機(jī)、真空泵配套電機(jī)采用多繞組永磁同步電機(jī),具體參數(shù)如下:

鼓風(fēng)機(jī)電機(jī):2 000 kW、690 V、150 Hz、660 A、3 000 r/min;

一級(jí)真空泵電機(jī):1 600 kW、690 V、200 Hz、800 A、4 000 r/min;

二級(jí)真空泵電機(jī):1 600 kW、690 V、170 Hz、800 A、3 400 r/min。

對(duì)應(yīng)電機(jī)運(yùn)行參數(shù)曲線見圖2。

圖2 鼓風(fēng)機(jī)及一級(jí)、二級(jí)真空泵電機(jī)運(yùn)行參數(shù)曲線

由圖2 可以看出鼓風(fēng)機(jī)及一、二級(jí)真空泵電機(jī)的運(yùn)行特點(diǎn)均為周期性升、降速,接近13 s 為1 個(gè)循環(huán)。其中鼓風(fēng)機(jī)頻率調(diào)節(jié)范圍在130~143 Hz 之間;一級(jí)真空泵頻率調(diào)節(jié)范圍在166~200 Hz 之間;二級(jí)真空泵頻率調(diào)節(jié)范圍在118~153 Hz之間。

2 故障現(xiàn)象及原因

4#機(jī)組額定工況運(yùn)行時(shí),一級(jí)真空泵跳機(jī),現(xiàn)場(chǎng)檢查發(fā)現(xiàn)變頻器逆變側(cè)一級(jí)真空泵1單元故障報(bào)警,報(bào)警信息為逆變單元超溫,跳機(jī)溫度顯示為91 ℃。該變頻器逆變單元超溫報(bào)警限值設(shè)定為85 ℃、停機(jī)限值設(shè)定為90 ℃。

在前期調(diào)試及試運(yùn)行階段,該套機(jī)組變頻器的2#真空泵逆變單元曾出現(xiàn)過溫報(bào)警。由于同類型故障頻繁出現(xiàn),而室溫又符合變頻器運(yùn)行環(huán)境溫度要求,為了進(jìn)一步找到超溫現(xiàn)象產(chǎn)生的原因,對(duì)柜體結(jié)構(gòu),循環(huán)、散熱形式和發(fā)熱源進(jìn)行分析。

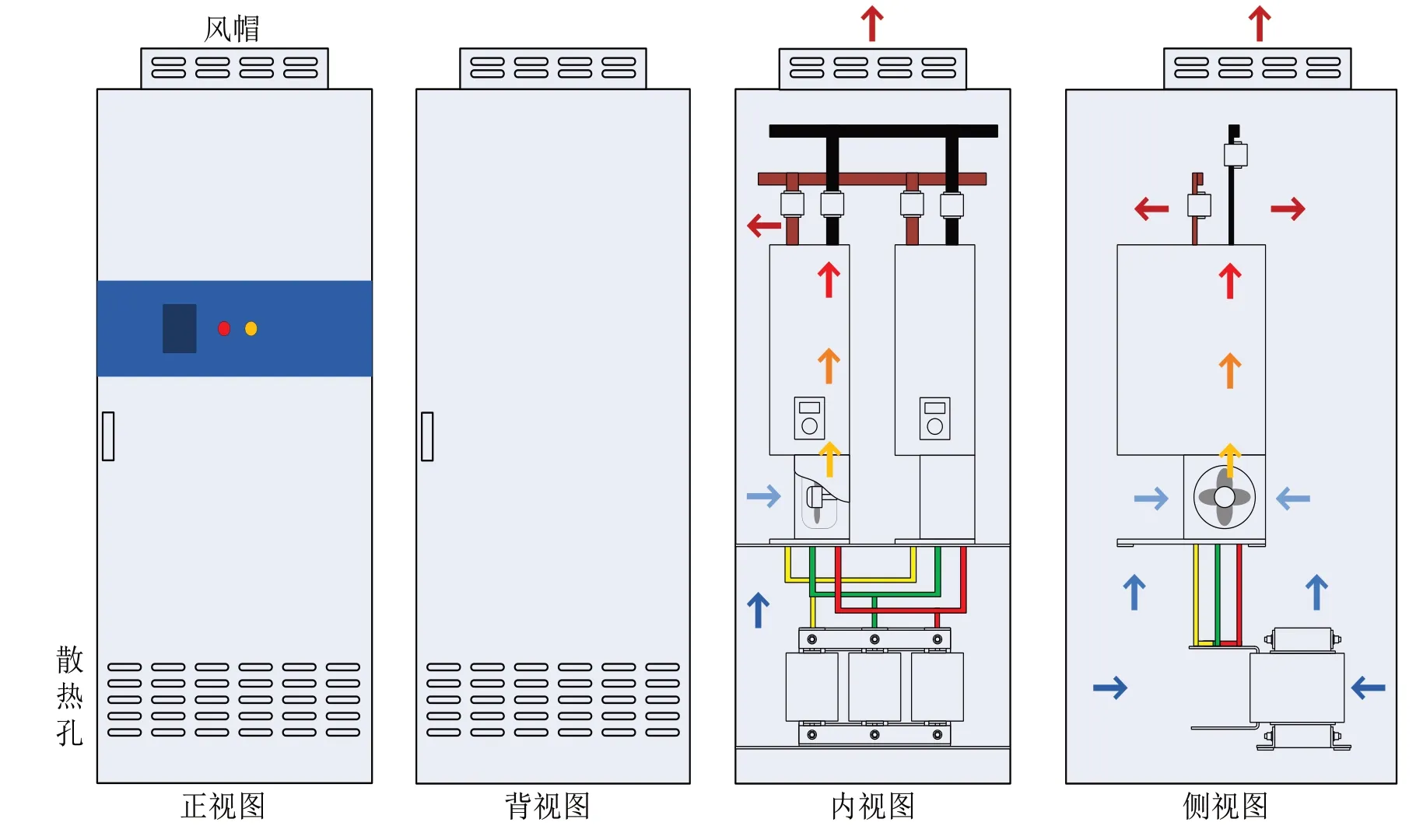

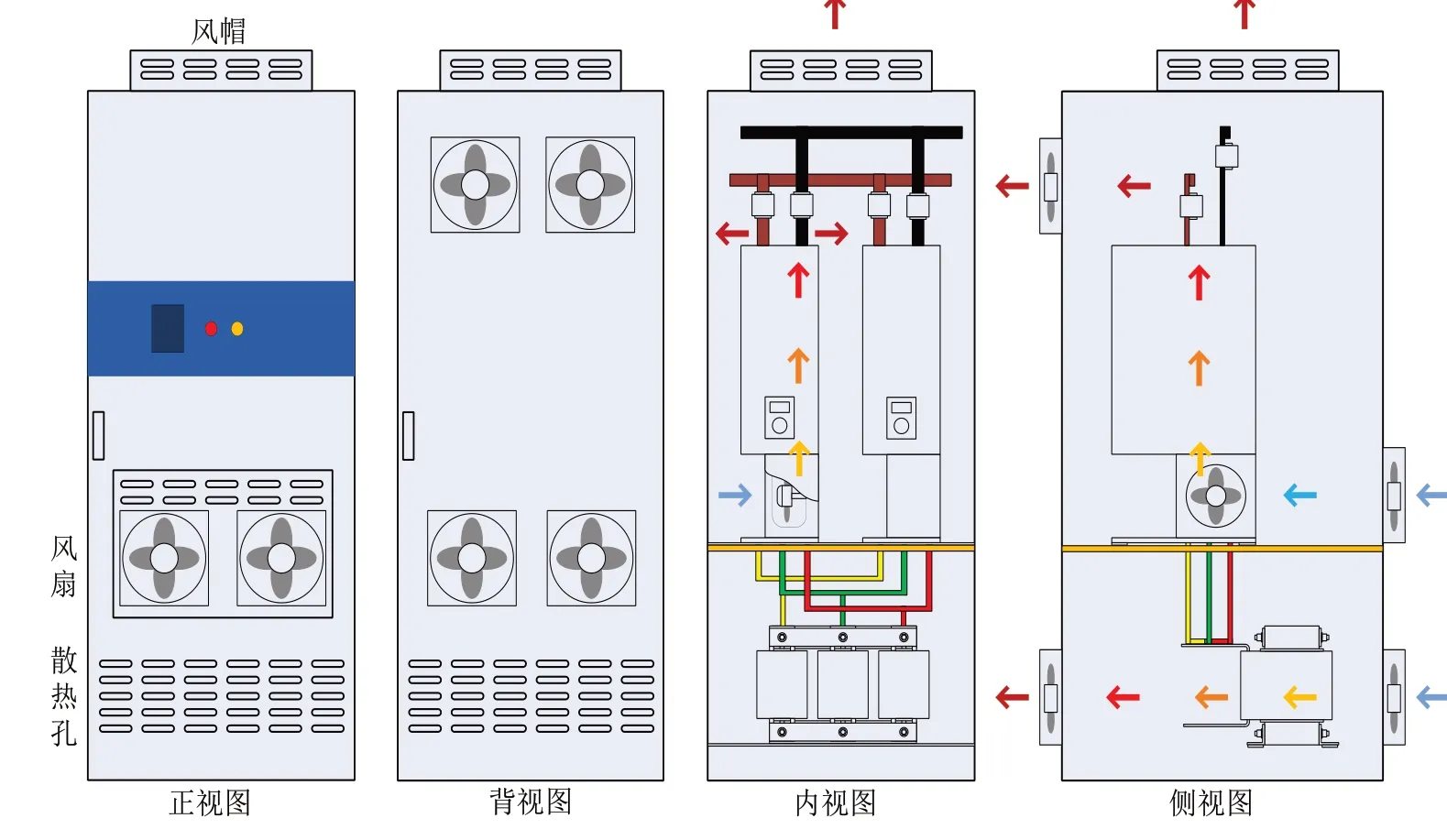

該變頻柜柜體采用上、下結(jié)構(gòu)布置,上半部分為共母線直流母排及整流或逆變單元部分,下半部分為交流母排及電抗器部分,采用下進(jìn)下出電纜接線。具體結(jié)構(gòu)及循環(huán)、散熱形式見圖3。

圖3 變頻柜柜體結(jié)構(gòu)及循環(huán)、散熱形式圖

整流或逆變單元為集成式結(jié)構(gòu),可整體獨(dú)立拆裝,在整流或逆變單元底部安裝有側(cè)吸入式散熱風(fēng)扇。通過吸入周圍冷空氣,經(jīng)可控硅散熱片后從整流或逆變單元頂部排出,達(dá)到帶走熱量、冷卻可控硅的目的。

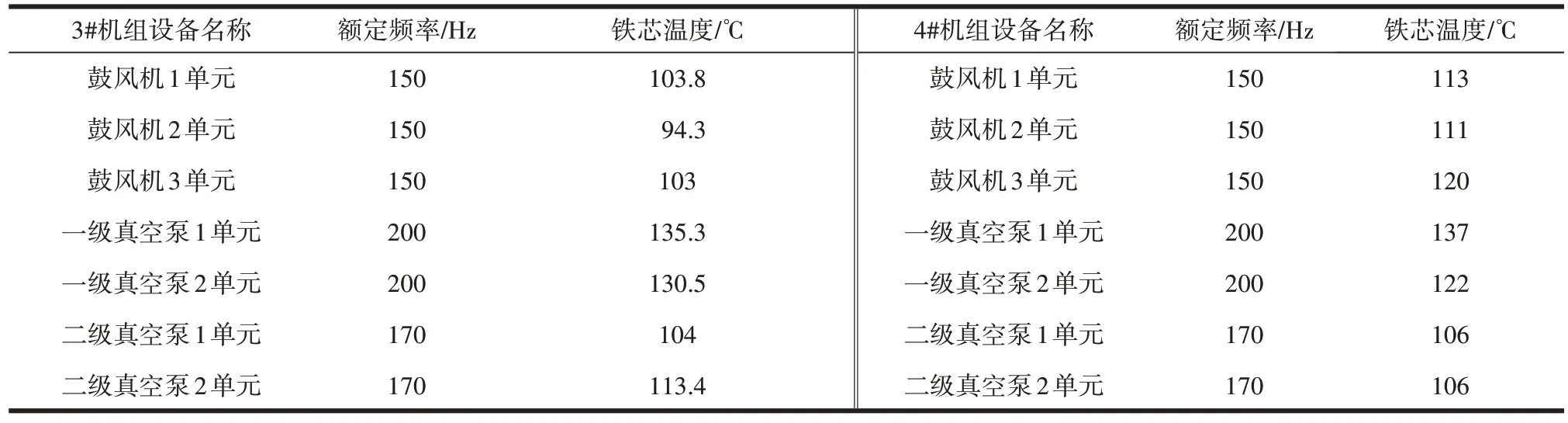

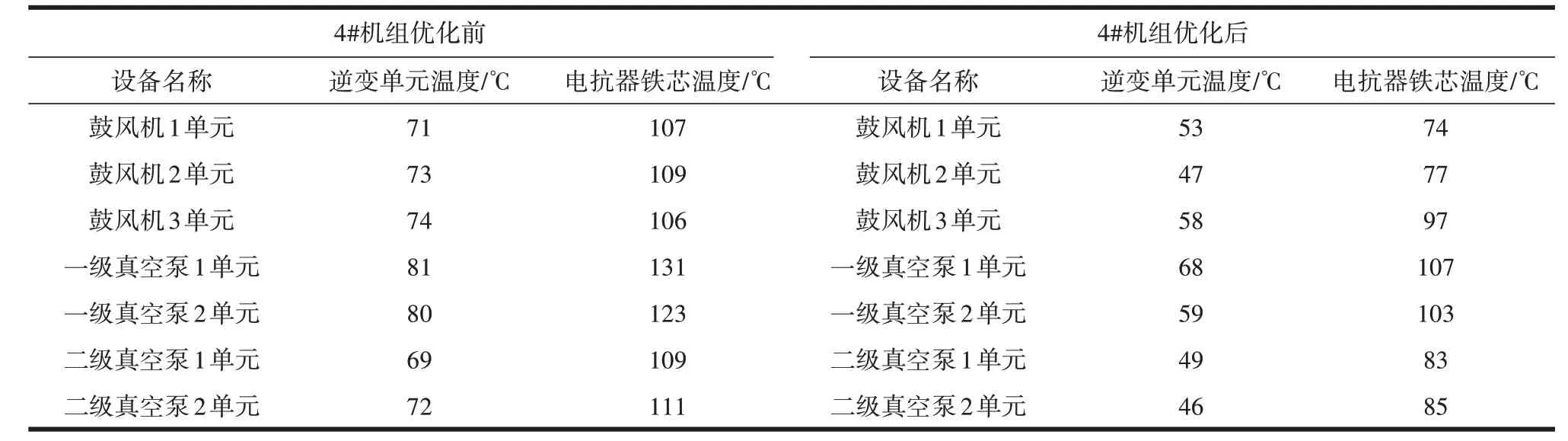

為了研究熱量來源,對(duì)變頻柜柜體內(nèi)部主要產(chǎn)熱元件及發(fā)熱部位的運(yùn)行溫度進(jìn)行統(tǒng)計(jì),數(shù)值見表1。

表1 4#機(jī)組變頻柜產(chǎn)熱元件溫度統(tǒng)計(jì)表

從表1可以看出整流或逆變單元的運(yùn)行溫度與電抗器溫升明顯成正比,而逆變側(cè)電抗器的溫升整體高于整流側(cè)電抗器。通過數(shù)據(jù)分類比較,得出以下結(jié)論。

(1)逆變柜的電抗器溫升整體明顯高于整流柜的電抗器溫升;

(2)逆變柜的柜內(nèi)空間溫度整體高于整流柜的柜內(nèi)空間溫度;

(3)柜體整體散熱性能不良,無法及時(shí)將熱量排出柜體外;

(4)整流和逆變單元從柜內(nèi)吸入溫度較高的空氣進(jìn)行換熱后加劇單元熱量累積。

依據(jù)上述結(jié)論,可知變頻器整流、逆變單元出現(xiàn)過熱故障的根本原因:一是電抗器運(yùn)行發(fā)熱導(dǎo)致柜體內(nèi)部溫度升高;二是變頻柜散熱系統(tǒng)無法將柜內(nèi)熱量排出,產(chǎn)生熱累積效應(yīng)。

由于現(xiàn)場(chǎng)工藝形式無法改變,且變頻室環(huán)境溫度滿足其安全運(yùn)行的要求。因此在不考慮外部運(yùn)行環(huán)境因素的情況下,首先從電抗器的設(shè)計(jì)選型和制作工藝等角度,考慮如何降低電抗器自身的發(fā)熱量,其次對(duì)變頻柜柜體散熱性能進(jìn)行提升。

根據(jù)以往的工程經(jīng)驗(yàn),造成電抗器發(fā)熱量大的原因,主要有以下幾點(diǎn)。

(1)外部環(huán)境原因。如電流諧波含量大,尤其是高次諧波占比高的情況。此外變頻器運(yùn)行環(huán)境溫度過高,或者是柜體散熱循環(huán)不良,都是可能導(dǎo)致變頻器輸入、輸出電抗器產(chǎn)生過熱的原因[2]。

(2)選型原因。額定電流匹配小,是導(dǎo)致變頻器電抗器出現(xiàn)過熱的原因之一。另外,變頻器的實(shí)際運(yùn)行頻率及其變化率與電抗器不匹配,也會(huì)導(dǎo)致電抗器出現(xiàn)過熱,嚴(yán)重情況下,甚至可以導(dǎo)致其燒毀。

(3)設(shè)計(jì)原因。電抗器繞組線徑過小、鐵芯的材質(zhì)、規(guī)格與實(shí)際應(yīng)用工況不匹配等問題,也會(huì)導(dǎo)致變頻器輸入、輸出電抗器出現(xiàn)過熱。

(4)制造環(huán)節(jié)原因。如果電抗器在生產(chǎn)制造過程中,繞線緊密度低,或者浸漆不夠均勻,那么在實(shí)際使用過程中,也會(huì)出現(xiàn)電抗器過熱。

鐵芯、線圈是電抗器最主要的發(fā)熱源。鐵芯在運(yùn)行過中之所以會(huì)發(fā)熱,是因?yàn)檫\(yùn)行過程中產(chǎn)生的渦流和磁滯回線,會(huì)導(dǎo)致渦流及磁滯損耗的產(chǎn)生,并以熱量的形式消耗掉。而線圈發(fā)熱的原因是因?yàn)榫€圈電阻通電產(chǎn)生了熱量。通過紅外成像對(duì)一級(jí)真空泵、二級(jí)真空泵、鼓風(fēng)機(jī)對(duì)應(yīng)逆變部分的輸出電抗器進(jìn)行測(cè)量,結(jié)果顯示主要的發(fā)熱源在電抗器的鐵芯部位,數(shù)據(jù)見表2。

表2 變頻柜逆變側(cè)電抗器頻率、鐵芯溫度統(tǒng)計(jì)表

結(jié)合圖1、圖2 可知,整流側(cè)輸入電抗器定頻50 Hz 運(yùn)行,而逆變測(cè)輸出電抗器根據(jù)負(fù)載的不同,工作頻率在118~200 Hz 之間頻繁變化。對(duì)比表1、表2的電抗器鐵芯溫度數(shù)據(jù),直觀表現(xiàn)為頻率越高,發(fā)熱量越大,電抗器溫升與工作頻率成正比關(guān)系,符合電抗器通低頻、阻高頻的特性。同時(shí)參考圖2頻率周期性變化的運(yùn)行工況,直觀表現(xiàn)為頻率的變化率越高,電感的阻礙作用也越大。

根據(jù)上述的分析結(jié)果可知,將電抗器移出柜體既可以提升電抗器自身散熱效率,也可以穩(wěn)定變頻柜的運(yùn)行溫度。在不考慮資金、場(chǎng)地等條件因素的前提下選擇體積更大、散熱性能更好的空心電抗器也未嘗不是個(gè)優(yōu)良的選擇[3]。但目前運(yùn)行工況、變頻室結(jié)構(gòu)已無法改變,因此上述措施均無法實(shí)施。鑒于電抗器磁芯損耗與磁性材料特性和工作頻率等密切相關(guān),渦流損耗與頻率也有正比關(guān)系,因此降低電抗器鐵芯的兩種損耗成為唯一的有效降低電抗器自身溫升的辦法。

3 整改措施及實(shí)際效果

目前,雖然在柜體的前后柜門下部電抗器位置設(shè)計(jì)了散熱孔,頂部也設(shè)計(jì)了風(fēng)帽,但是這種對(duì)流散熱效果并不理想。因此結(jié)合柜體內(nèi)部結(jié)構(gòu)以及發(fā)熱部位,對(duì)柜體結(jié)構(gòu)進(jìn)行改造,可有效提升散熱性能。

3.1 柜體散熱不良的整改措施

(1)阻斷空間散熱。采用絕緣板將柜體分為兩個(gè)區(qū)域,上部為變頻單元區(qū)域,下部為輸出電抗區(qū)域。分區(qū)后可有效對(duì)輸出電抗區(qū)域熱量進(jìn)行阻隔,防止熱量擴(kuò)散至變頻單元區(qū)域。

(2)強(qiáng)制通風(fēng)散熱。在輸出電抗區(qū)域的前后方增加散熱風(fēng)扇,形成通風(fēng)回路,加大進(jìn)、出風(fēng)量促進(jìn)柜內(nèi)熱量的流動(dòng),從而將電抗器產(chǎn)生的熱量帶出到柜外。在變頻單元區(qū)域的柜前端下部和柜后端上部增加散熱風(fēng)扇,借助整流、逆變單元可控硅自帶的散熱回路,將變頻單元頂部排出的熱風(fēng)排到柜外。

上述增加的所有散熱風(fēng)扇均安裝在柜體前后門上,改造效果見圖4。

圖4 變頻柜改造后柜體結(jié)構(gòu)及循環(huán)、散熱形式圖

3.2 逆變側(cè)電抗器鐵芯發(fā)熱的整改措施

(1)高性能硅鋼片。目前現(xiàn)場(chǎng)選用的鐵芯材質(zhì)(硅鋼片)與實(shí)際應(yīng)用工況不匹配,工藝需求導(dǎo)致變頻器頻繁調(diào)速控制,普通硅鋼片不適應(yīng)高頻變化磁場(chǎng)。由于單位體積鐵芯中的磁滯損耗正比于磁滯回線的面積,因此選擇導(dǎo)磁性能良好,磁滯回線面積小的冷軋硅鋼片來降低磁滯損耗。

(2)降低磁通密度。適當(dāng)增加鐵芯的有效面積可以降低磁通密度,但相應(yīng)電抗器的體積和材料會(huì)增加。現(xiàn)場(chǎng)在滿足變頻柜現(xiàn)有空間尺寸的前提下,通過疊加冷軋硅鋼片,增大了鐵芯的有效面積,降低了磁通密度[4],具體尺寸對(duì)比圖見圖5。

圖5 疊加冷軋硅鋼片降低電抗器磁密前后對(duì)比圖

(3)提升制造技術(shù)。具體措施有降低鐵芯片的厚度來減少感應(yīng)電流的損失;采用高性能鐵芯片絕緣涂層;硅鋼片加工時(shí),順著硅鋼片的軋制方向裁剪,并對(duì)硅鋼沖片進(jìn)行熱處理等[5]。

3.3 擴(kuò)展溫度監(jiān)測(cè)上傳功能

變頻器功率單元及電抗器擴(kuò)展溫度監(jiān)測(cè)上傳功能。

(1)電抗器增加鉑電阻溫度傳感器,通過連接PLC 模擬量輸入模塊,接入后臺(tái)系統(tǒng)監(jiān)測(cè)電抗器運(yùn)行溫度。

(2)變頻器整流、逆變模塊可輸出整流、逆變功率單元運(yùn)行溫度,將該數(shù)字量信號(hào)接入PLC 數(shù)字量輸入模塊,上傳至上位系統(tǒng),監(jiān)測(cè)功率單元運(yùn)行溫度,并設(shè)置報(bào)警程序,方便運(yùn)行人員及時(shí)發(fā)現(xiàn)異常。

通過柜體結(jié)構(gòu)改造,整流、逆變單元的運(yùn)行溫度明顯下降。電抗器熱成像顯示鐵芯溫度由原先最高的130 ℃左右降低至100 ℃左右,發(fā)熱和散熱問題得到有效解決,具體數(shù)據(jù)見表3。

表3 優(yōu)化前后的變頻柜產(chǎn)熱元件溫度對(duì)比統(tǒng)計(jì)表

4 結(jié)論

通過分析變頻柜超溫故障的原因,提出了解決電抗器及柜體散熱的措施,并通過現(xiàn)場(chǎng)改造,切實(shí)改善了變頻柜內(nèi)運(yùn)行環(huán)境。同時(shí)指出了變頻器及配套設(shè)備選型要與生產(chǎn)工藝緊密結(jié)合,完善設(shè)備的選型、設(shè)計(jì)、制造、驗(yàn)收等環(huán)節(jié),才能避免此類故障的發(fā)生。