新型POC煤氣柜側板變形問題的研究與處理

周良旭,張 航,焦虎生,陳 偉

(河鋼集團唐鋼公司,河北唐山 063000)

1 概述

隨著鋼鐵工業的發展以及節能、環保要求的提高,煤氣柜作為大型存儲裝置,可有效提高煤氣回收利用率、減少環境污染,具有較高的社會價值和經濟效益,得到廣泛應用。30 萬m3POC煤氣柜是一種稀油密封干式煤氣柜,是目前國內應用容量最大的新型煤氣柜。因其具備密封性能好、儲氣壓力高、吞吐量大、并網能力強等優點[1],已經成為鋼鐵行業高爐煤氣和焦爐煤氣回收存儲的首選。

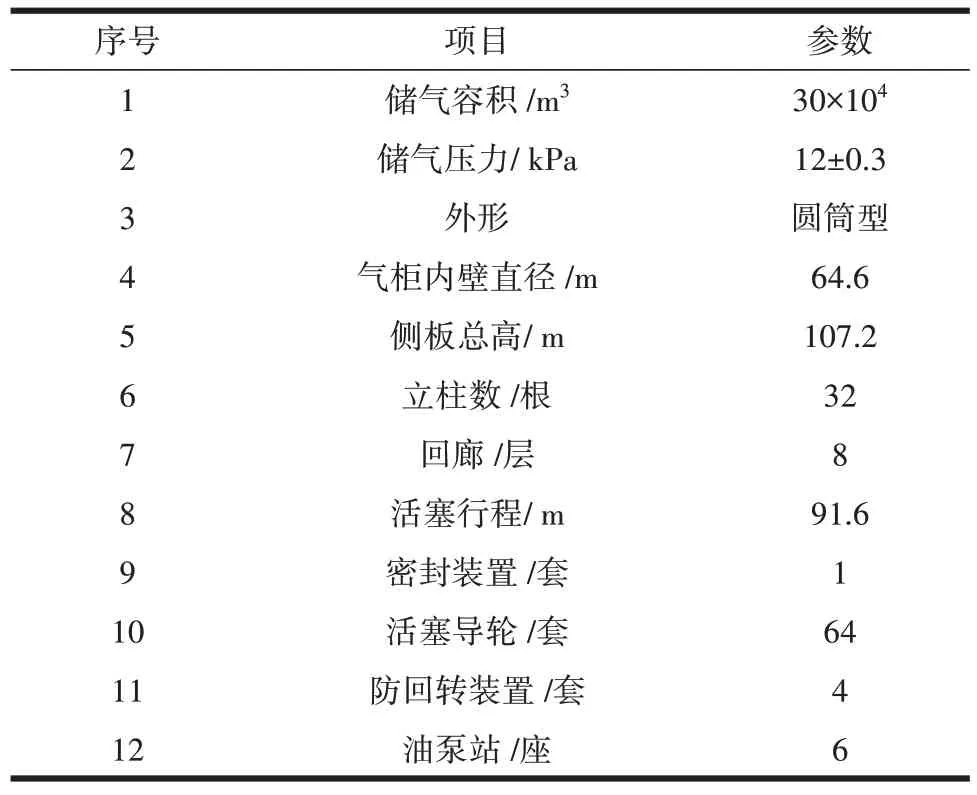

唐鋼新區30 萬m3POC 煤氣柜存儲介質為高爐煤氣,主要參數見表1,投運3 年一直在線運行。2023年2月煤氣柜內壁板出現多處明顯凸鼓并伴有內壁板焊縫開裂、外壁板立柱漏油以及導輪運行異音等問題。當煤氣柜活塞運行至側板凸鼓處,活塞油溝泄油量增大,6 個油泵站雙泵全啟勉強滿足補油需求,活塞油溝油位快速下降,存在煤氣擊穿風險,嚴重威脅氣柜運行安全。

表1 唐鋼新區30 萬m3POC煤氣柜主要參數

2 故障情況及原因分析

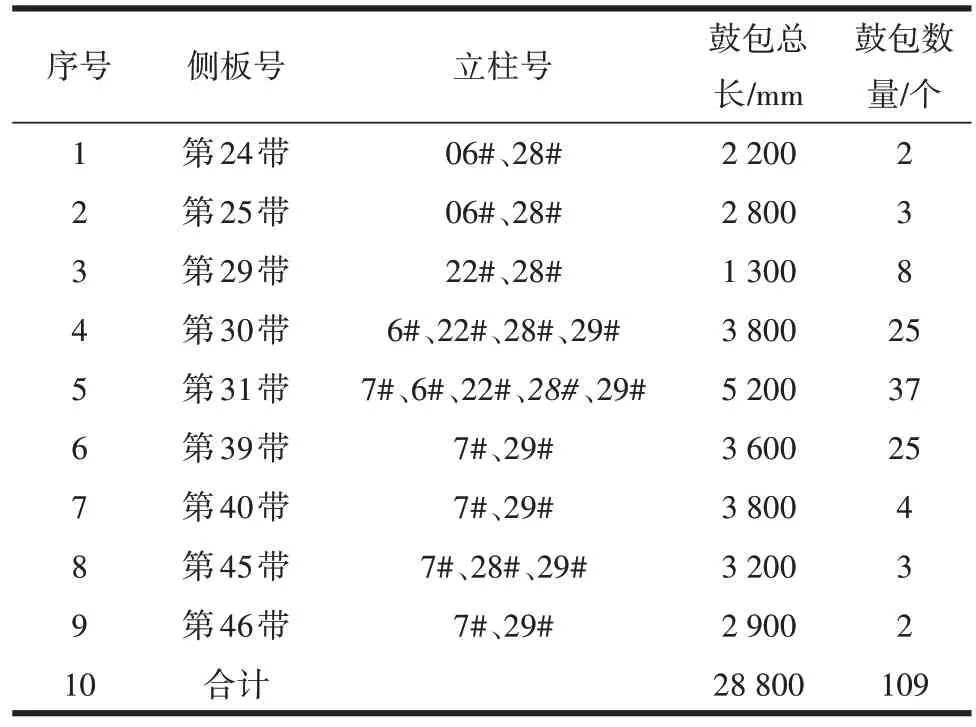

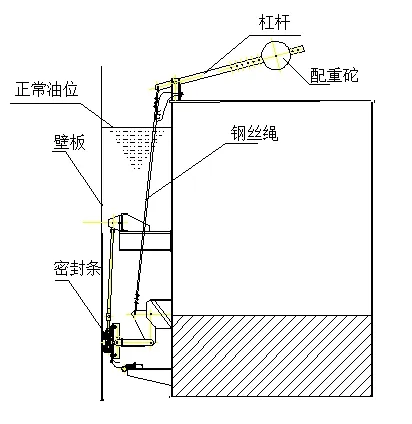

POC 干式煤氣柜是由活塞、活塞密封裝置、側板和底板等部件組成。通過活塞和活塞密封裝置上下移動以適應柜內煤氣量的變化。外部有多道回廊和鋼梯,結構見圖1。

圖1 30萬m3POC煤氣柜示意圖

2.1 氣柜存在的主要故障

2.1.1 氣柜側板向內凸鼓

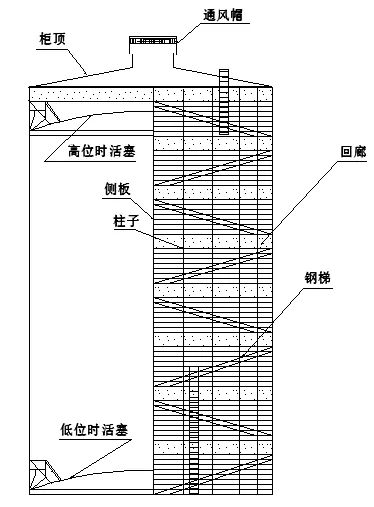

通過對煤氣柜停柜后檢查發現,氣柜側壁存在109處向內條狀鼓包,見圖2。

鼓包分別在6#、7#、22#、28#、29#立柱的不同高度上,凸鼓部位,長500~1 700 mm,寬50~80 mm、高出未變形氣柜側板30~50 mm 不等,總長度約30 m,統計數據見表2。當活塞密封裝置的橡膠密封帶運行到此處時,因密封膠帶有伸縮性,配重砣利用杠桿原理使其貼緊氣柜內壁,可調節性較強,可以在凸鼓部位通過,但條狀凸鼓兩側產生的空隙,使活塞油槽中的密封油大量下泄,同時也會對膠帶產生一定的磨損。當泄油量超過油泵全啟狀態下的補油量時,油位下降,會出現煤氣擊穿事故,造成極為嚴重的后果。

表2 30 萬m3高爐煤氣柜內凸鼓問題的檢查情況

2.1.2 密封帶周長不足

30 萬m3POC 煤氣柜內徑為64 600 mm,其周長是202 844 mm。設計圖中活塞油槽密封裝置的橡膠密封帶周長為202 534 mm,因原設計問題,比煤氣柜內徑周長短了310 mm。POC 煤氣柜密封結構示意圖見圖3。

圖3 POC煤氣柜密封結構示意圖

另外,煤氣柜已經運行3年,橡膠密封帶橡膠條已經產生一定程度的磨損(測量數據見表3),導致膠帶的伸展量無法滿足氣柜內壁的密封要求。橡膠帶的磨損使密封帶周長減少約130 mm,疊加設計減少量,周長最終減少了440 mm。密封帶長度的不足,也一定程度上造成煤氣泄漏。

表3 高爐煤氣柜密封裝置橡膠條現場測量數據 mm

2.1.3 氣柜側板向外凸鼓

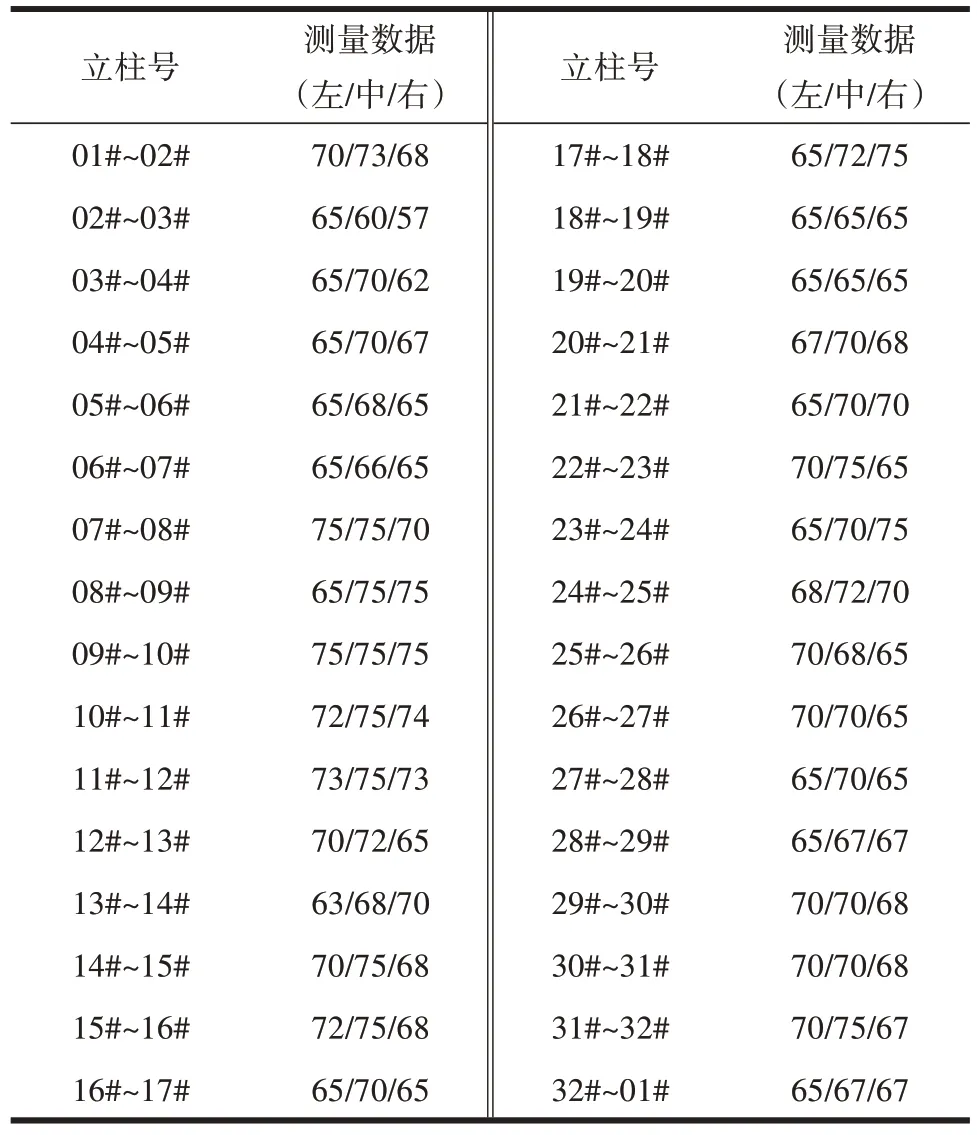

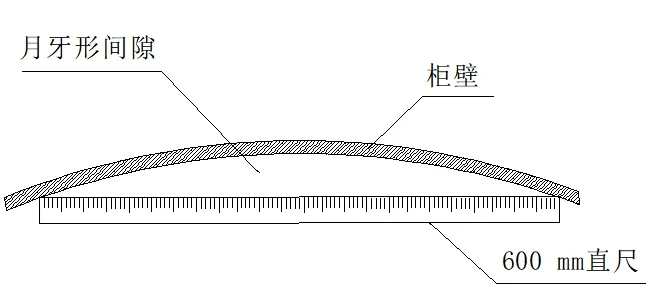

氣柜活塞油槽中的密封裝置是通過杠桿加重錘對密封橡膠帶使力,使其緊貼側板,減小密封油通過側板與密封橡膠帶之間的縫隙往下泄漏量,從而保持活塞油槽的正常工作油位,確保煤氣柜內的煤氣不會往活塞上部泄漏[2]。30 萬m3POC 煤氣柜的內徑是64 600 mm,用600 mm 的直尺橫向靠在其側板上進行測量,理論拱高應是1.4 mm。但現場檢測發現,立柱兩側所測得的拱高有多處遠大于這一數值,最大之處超過20 mm。當密封帶運行到這一部位時,受長度和剛性的限制,使橡膠密封帶與側板之間產生較大月牙型空隙(見圖4),密封油通過此縫隙大量泄漏,導致活塞油槽油位不能保持在安全工作范圍內。

圖4 橡膠密封帶與側板月牙形間隙測量

30 萬m3POC 煤氣柜常用工作區段的第三、第四、第五層圍廊的上、下側板分別是第24、25 帶、第32、33 帶和第39、40 帶。活塞密封橡膠帶運行到此位置時,活塞油槽下泄油量明顯增大,相對應的柜容量是13.5 萬m3、18 萬m3、22 萬m3左右。根據測量統計,第24、25帶立柱兩側的側板,測量的拱高大于15 mm的有12處;第32、33帶立柱兩側的側板,測量的拱高大于15 mm 的有24 處;第39、40 帶立柱兩側的側板,測量的拱高大于15 mm 的有20 處。測量所得的數據與活塞到此區段油槽油量極速下泄現象相吻合。

2.2 原因分析

POC 煤氣柜運行時,?400 mm 的活塞導輪的輪面直接壓在立柱H 型鋼內側的2 塊7 mm 厚側板的對接焊縫上。由于煤氣柜安裝時立柱的垂直度超出設計允許的范圍,活塞運行到立柱向內傾斜嚴重的區段時,導輪對立柱內側側板的擠壓力增大。煤氣柜在運行中,活塞頻繁上升或下降,活塞上、下導輪對立柱內側側板反復擠壓,如同軋輥軋制鋼板,使得該部位側板板體局部延展,面積增大。而側板對接焊縫兩側150 mm處,受到側板外側與立柱翼板兩端連接焊縫的限制,側板增大部分的面積只能向內鼓起,逐漸形成條狀凸鼓,這也是造成側板凸鼓和外部側板焊縫開裂現象的主要原因。

側板的凸鼓變形,還會造成側板中間位置的內徑周長有所增加,又會造成密封裝置密封膠帶磨損加劇和局部損壞。由于煤氣柜在運行過程中,活塞密封裝置也對側板反復刮擦,加上立柱兩側與側板連接焊縫的外拉應力以及側板的材質(強度)問題等因素也會使側板往外鼓出。

3 解決措施

3.1 割補修復法

用氣割工具將立柱內側側板凸鼓部分縱向割開,根據凸鼓的程度去除鋼板多余的部分,并清理其中的氧化鐵和雜質。用火焰校正和錘擊方法使原先變形的鋼板平整緊貼立柱,用電焊在縫隙中將兩側鋼板與翼板焊接牢固,凹陷處電焊填平。用磨光機將不平整處磨平,確保密封橡膠帶不受損傷。通過上述整形、焊接、打磨處理,消除了煤氣柜向內鼓包的現象。

3.2 增加密封橡膠帶

在橡膠密封圓周上增加22處密封橡膠帶,總長度為440 mm,每處增加的橡膠帶尺寸數據均是根據現場橡膠帶磨損和側板變形實際情況確定。增加密封橡膠帶可以有效改善密封效果,使煤氣柜在運行時活塞油槽的下泄油量明顯減少。

3.3 外凸鼓處理

由于現場各種條件制約,不能全部處理,僅對一些偏差較大的重點部位進行了處理。

3.4 導輪維護調整

更換所有64 個導輪的銅質軸套,對其中39 只磨損嚴重的主軸進行更換,對所有導輪進行檢查,對其中2 只導輪輪面磨損進行機床規圓,盡可能減小活塞升降過程中導輪對立柱內側板的擠壓力。

氣柜安裝造成的立柱垂直度超出設計允許范圍的問題已難以修復處理,但可以通過對導輪及配重調整,在活塞傾斜度允許的范圍內,適當增加導輪與立柱間隙,利用彈簧導輪的調節作用,減輕立柱對側板的擠壓。

3.5 傾斜度調整

根據活塞各部件的運行情況和傾斜數據,調整活塞導輪與煤氣柜立柱與軌板的間隙和垂直度[3],配合調整配重塊8 860 塊,使活塞在升降過程中運行平穩,消除受力不均產生的異響,使傾斜度符合設計要求。

4 實施效果

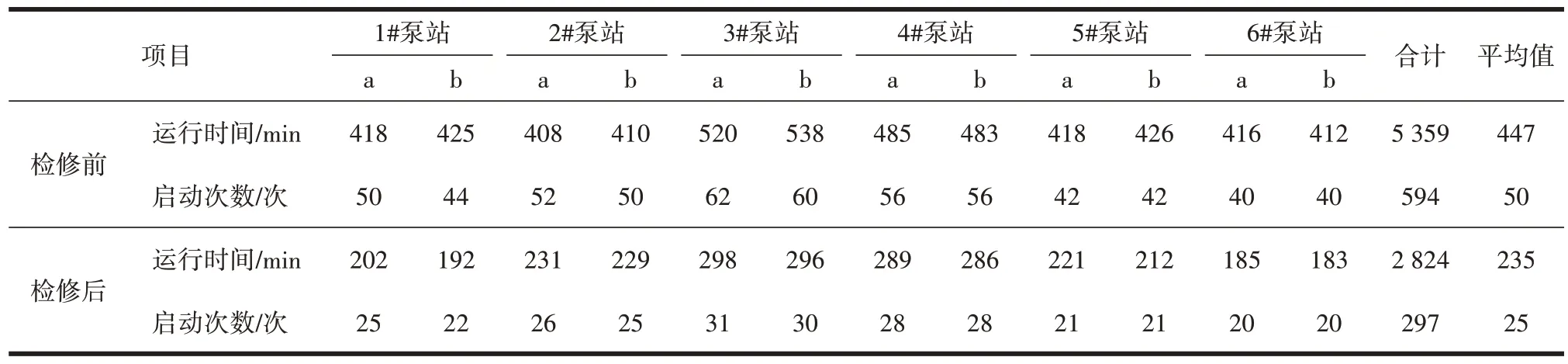

通過故障處理,油泵的啟動次數大幅度降低,油泵的運行時間減少,有效避免了煤氣擊穿泄漏的風險,油泵運行情況對比數據見表4。煤氣柜容量13.5 萬m3、18 萬m3、22 萬m3時,活塞油溝油位快速下降的問題得到了解決,減少了密封油的循環量及密封油飛濺損失。

表4 油泵運行情況對比

5 結束語

煤氣柜是鋼鐵企業經濟、安全生產中的重要設備,也是企業重大危險源之一。在使用過程中出現的各種故障,需要通過認真分析現象、結合運行數據和點檢情況,及時予以處理,才能最大限度地實現安全運行,確保企業生產的穩定。