利用副產HCl 及鹽酸生產環氧氯丙烷

李忠健,蘭啟良,吳京春

(福建豪邦化工有限公司,福建 龍巖 364002)

環氧氯丙烷是一種重要的有機化工原料和精細化工產品,用途十分廣泛。 隨著近年風電項目快速推進,環氧樹脂銷量高速增長,促進了作為環氧樹脂原料的環氧氯丙烷行業爆發式增長。 目前國內環氧氯丙烷的主流生產方法有甘油法、丙烯高溫氯化法,新開發的工藝有雙氧水法、丙丙法。

甘油法生產環氧氯丙烷的主要原材料有甘油、HCl、專用催化劑和石灰乳/氫氧化鈉,中間產物為二氯丙醇。 主要分為2 個反應單元進行,即氯醇化反應(二氯丙醇制備)和環化反應(環氧氯丙烷制備),合成路線如下。

目前國內甘油法環氧氯丙烷主流工藝可細分為3 種路線。(1)氯醇化反應系統直接使用HCl,該方案能耗最低,HCl 需具備一定的初始壓力;(2)通過半解吸的方式將鹽酸中部分HCl 提取出來,供氯醇化反應系統使用,稀鹽酸送回上一工段吸收HCl制成濃鹽酸,如此循環往復,能耗較方案(1)高;(3)本廠或者周邊無HCl 來源,需外購鹽酸,通過鹽酸解吸的方式,將鹽酸中絕大部分HCl 提取出來,供氯醇化反應系統使用,該方案在3 種方案中能耗最高。

1 利用副產HCl 及鹽酸生產環氧氯丙烷

1.1 利用副產HCl 生產環氧氯丙烷

1.1.1 利用制冷劑行業副產HCl 生產環氧氯丙烷

制冷劑是各種熱機中借以完成能量轉化的媒介物質。 這些物質通常以可逆的相變 (如氣-液相變)來增大功率。 如蒸汽引擎中的蒸汽、制冷機中的雪種等。

制冷劑種類多、產量大,有大量的副產氯化氫需要處理。

以R32 生產為例,其主要原料為無水氟化氫和二氯甲烷, 生產1 t R32 約產生0.43 t 的副產HCl。鷹鵬化工有限公司公開的專利報道了分段連續氟化制備二氟甲烷的方法, 其反應壓力為0.5~1.5 MPa。山東東岳化工有限公司公開的專利報道了一種二氟甲烷生產工藝,其反應壓力為0.8~1.6 MPa。 從多數可查詢的專利中可知, 生產R32 的反應壓力較高,副產的HCl 可以獲得較高的初始壓力,且原料中不含水,反應中也沒有水生成,經過多級凈化除雜后HCl 中只含有微量的有機物及氟化氫。

由于該副產HCl 具有較高的初始壓力且不含水,可以實現較遠距離管道輸送,管道材質可選用碳鋼, 在環氧氯丙烷生產裝置選址時可放寬要求。需要注意的是,由于氯醇化系統中有大量水,雖然HCl 經過了凈化除雜處理, 里面所攜帶的氟化氫對氯醇化反應系統的設備仍具有腐蝕性[1]。 反應釜宜選用鋼襯四氟或者石墨設備,通過配置強制循環泵外掛石墨換熱器的方式給反應釜降溫,不宜選用搪瓷釜。 有氟離子存在的情況下搪瓷設備耐久性較差,存在泄漏風險。 儀表選型方面,由于氟離子對鉭具有腐蝕性, 壓力變送器及液位變送器宜選用鍍金,或者增加一層四氟保護膜,將金屬面與物料隔開,不宜選用鉭膜片直接與物料接觸。 有氟離子存在的情況下鉭膜片耐久性較差,存在泄漏風險。 國內將制冷劑副產HCl 成功應用于生產環氧氯丙烷的廠家有浙江豪邦化工有限公司、山東飛源化工有限公司及浙江巨化集團有限公司。

1.1.2 利用氯乙酸行業副產HCl 生產環氧氯丙烷

氯乙酸是一種基礎化工產品, 廣泛應用于醫藥、農藥、活性劑等諸多領域。中國氯乙酸生產起步較晚, 但近年來發展較快, 中國氯乙酸總產能約190 萬t/a。 目前國內工業化生產氯乙酸以山東民基新材料科技有限公司、河南開封東大化工集團為代表,主要采用乙酸催化氯化法,以乙酸、氯氣為原料,反應壓力約為0.3 MPa,生產1 t 氯乙酸約可產生0.39 t 副產HCl。

生產氯乙酸副產的HCl 與制冷劑行業一樣,均具有較高的初始壓力, 無需借用外力便可向外輸送。 與制冷劑行業不同的是,不管是原料乙酸還是產品氯乙酸均具有強腐蝕性, 且HCl 中還含有氯氣,輸送管道的材質宜選用鋼襯四氟管道或者鋼襯石墨管道。由于乙酸及氯乙酸沸點較高,HCl 中夾帶出的物料容易在輸送過程中冷凝沉降在U 型彎中,需盡可能減少設置管道U 型彎,確需設置的,需在U 型彎設置排盡口,方便后續檢修工作。 綜上所述,環氧氯丙烷裝置應盡可能布置在氯乙酸裝置附近,可有效減少法蘭連接面,降低泄漏點。 需要注意的是,當輸送HCl 的內襯管道直徑較大時,每一節內襯管宜短不宜長, 減少誤操作時負壓對管道的損害。 由于氯氣氧化性較強,會氧化甘油及其他反應產物,導致多種副反應發生,增加原料甘油的消耗,且會對二氯精制系統造成影響,部分副產物還會影響到最終環氧氯丙烷產品的質量, 需嚴格控制HCl中夾帶的氯氣量。 國內將氯乙酸行業副產HCl 成功應用于環氧氯丙烷生產的廠家有山東民基新材料科技有限公司和湖北民騰新材料科技有限公司。

1.1.3 利用硫酸鉀行業副產HCl 生產環氧氯丙烷

硫酸鉀是一種無機鹽,主要應用于農業,由于具有低鹽分指數,不含氯、只含硫等獨特優點,已成為大多數作物最好的鉀肥。 硫酸鉀全國年產量約420 萬t,主要生產方法為“曼海姆法”,其主要原料為氯化鉀和98%濃硫酸, 每生產1 t 硫酸鉀約副產0.4 t HCl。 國內多數曼海姆法硫酸鉀生產企業因為鹽酸出路問題時常停產,影響成本,可利用生產環氧氯丙烷消耗副產氯化氫,實現資源的循環利用。

曼海姆法生產硫酸鉀的工藝,濃硫酸與氯化鉀在曼海姆爐反應室內,微負壓及520~540 ℃條件下進行熱分解反應,生成硫酸鉀和氯化氫。 排出的熱氯化氫氣體經冷卻、 洗滌后用水吸收得到含HCl≥31%的工業鹽酸[2]。

由于硫酸鉀副產的HCl 初始壓力幾乎為0,而且含有大量的空氣及硫酸鉀粉塵,無法直接供給環氧氯丙烷裝置的氯醇化反應使用,也無法通過增加壓縮設備的方式來提高壓力供給環氧氯丙烷裝置的氯醇化反應系統使用。 必須先經過洗滌后制成31%鹽酸, 再通過鹽酸解吸設備將鹽酸中的HCl 解吸出來,供環氧氯丙烷裝置的氯醇化反應系統使用。

鹽酸解吸裝置主流工藝有3 種。 (1)常規解吸。投資低,運行成本低,在3 種方法中能耗最低,會產生大量的恒沸酸,需與HCl 產生裝置配套使用;(2)鹽酸深度解吸。 投資大,能耗較高,副產鹽酸中不能含有大量能與氯化鈣形成沉淀的離子;(3)差壓法解吸。 適用于鹽酸雜質較多,鹽酸中有容易跟鈣離子結合形成沉淀的離子,3 種方法中能耗最高。硫酸鉀裝置可持續提供HCl, 故鹽酸解吸裝置可選擇投資低、運行成本低的常規解吸工藝建于硫酸鉀裝置周邊。

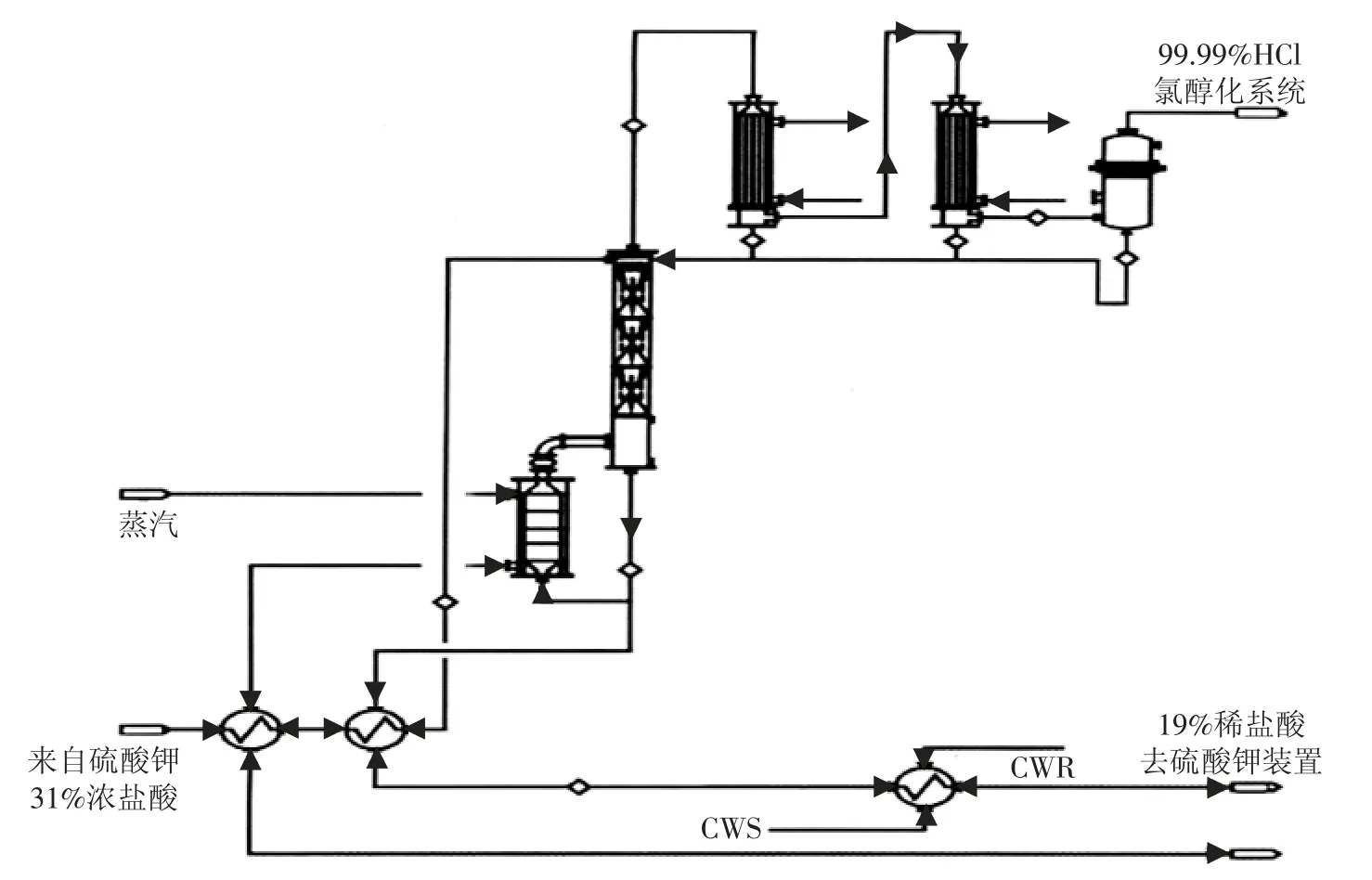

常規解吸流程是將硫酸鉀氯化氫吸收裝置來的質量分數約為31%的鹽酸用泵經過雙效換熱器預熱后送至解吸塔,經過再沸器加熱后,氯化氫和水在解吸塔底以接近其共沸的濃度沸騰,高濃度的氯化氫蒸氣在解吸塔內上升,并與塔頂噴淋而下的濃鹽酸充分熱交換,使氯化氫從濃鹽酸中解吸而脫出。 出塔后的氯化氫氣體經過一級冷凝器先用循環水冷卻到40 ℃,去除其中大部分水蒸氣,再經過二級冷凝器用冷凍鹽水進行冷凍脫水,除去殘留的水蒸氣。 最后經過除霧器確保大部分夾帶出來的細小水霧滴和冷凝液被分離出來。 分離下來的冷凝酸和一級二級熱交換器的冷凝酸一起回流到解吸塔頂部,控制一定壓力(100~250 kPa)的氯化氫氣體(含量99.9%), 出解吸系統去環氧氯丙烷裝置氯醇化系統生產二氯丙醇。 從解吸塔底部出來的鹽酸是HCl 質量分數約為18%~20%的共沸混合物,經雙效換熱器冷卻、循環水冷卻器冷卻后重新進入硫酸鉀氯化氫吸收裝置循環吸收[3]。 濃鹽酸常規解吸流程示意圖見圖1。

圖1 濃鹽酸常規解吸工藝流程示意圖

由于“曼海姆法”爐為磚砌結構,運行溫度較高, 開停車導致的材料熱脹冷縮對爐體沖擊較大,頻繁開停車容易大幅縮短爐體的使用壽命。 環氧裝置的氯醇化反應系統和鹽酸解吸系統具有運行溫度、運行壓力較高、物料腐蝕性強和內襯管道容易損壞的特點,存在隨時停車檢修的情況。 在設計階段需要注意,為避免環氧裝置的停車導致硫酸鉀裝置停車,應有充分的濃鹽酸庫容,保證環氧裝置停車期間硫酸鉀裝置所產濃鹽酸有庫容存放。 濃鹽酸常規解吸裝置的特點還決定環氧車間停車期間硫酸鉀裝置所產生的濃鹽酸在環氧裝置恢復生產后無法使用,設計階段還應設置濃鹽酸外售所需的相關設施。 河北卓泰肥業有限公司已成功將硫酸鉀裝置副產氯化氫應用于環氧氯丙烷生產,正在建設的廠家還有河北晉邦新材料有限公司和廣東惠州百利宏控股有限公司。

1.2 利用副產鹽酸生產環氧氯丙烷

氯堿行業小規模廠家副產HCl 產量較小,半導體、新能源及醫藥等行業,受行業特點影響,副產的HCl 量較少。 從投資回報,規模效益的角度出發,配套項目沒有競爭優勢,多數將該部分副產HCl 制成鹽酸,低價或者貼錢外售。 全國每年300 萬~400 萬t的副產鹽酸等待處理, 在沒有較好出路的情況下,多數用于生產附加值不高的氯化鈣。 利用副產鹽酸解吸制取氯化氫生產環氧氯丙烷,不僅可使副產鹽酸得到資源化利用,發展循環經濟,而且可獲得較高的經濟價值, 環氧氯丙烷裝置的廢水經過處理后,可以制成氯化鈣出售。

針對副產鹽酸的解吸,從投資、運行成本等各方面綜合考慮,環氧氯丙烷裝置宜選用鹽酸深度解吸工藝用于提取副產鹽酸中的HCl, 破共沸劑選用氯化鈣,可采用三效蒸發作為氯化鈣提濃裝置。 需要注意的是,鈣離子容易跟氟離子及硫酸根形成氟化鈣及氯化鈣沉淀。如100 ℃時,CaSO4在水中溶解度為0.162~0.2 g/L, 隨著稀氯化鈣溶液水分的不斷蒸發, 硫酸根在混合液中的濃度不斷增加累積,當超過溶解度時,就會在系統中析出,形成固體難溶物CaSO4,溫度越高越有利于生成CaSO4,尤其是在系統的受熱面上, 隨著運行時間的延長越積越多,堵塞設備管道,使得系統無法正常運行,被迫停車清理,增加生產成本[4,5]。

雖然氟離子容易跟鈣離子形成氟化鈣沉淀,但由于接觸時間短,部分氟離子會以氟化氫的形式跟HCl 氣體從塔頂進入下工序, 容易造成鹽酸解吸裝置及后續系統設備及儀表損壞。 工業鹽酸的國家標準GB320-2014《工業用合成鹽酸》規定,鹽酸中的硫酸根含量<50×10-6[6],由于鹽酸深度解吸系統鹽酸消耗量大,累積的硫酸鈣沉淀量大,該標準對于利用氯化鈣作為破共沸劑的鹽酸深度解吸裝置來說,依然偏高,應與生產副產鹽酸的廠家協商采用去離子水吸收副產氯化氫。 根據多年生產經驗,建議采用鹽酸深度解吸裝置提取HCl 作為環氧氯丙烷裝置的原料時,為保證裝置的穩定運行,副產鹽酸中的硫酸根含量宜<20×10-6,氟離子含量宜<20×10-6。 由于鹽酸深度解吸裝置運行溫度較高,容易導致有機物碳化, 副產鹽酸中有機物含量應控制在0.5%以內。國內用鹽酸深度解吸裝置提取HCl, 成功應用于環氧氯丙烷生產的有福建豪邦化工有限公司和河北嘉奧新材料有限公司等。

深度解吸工藝流程是濃度約31%的副產濃鹽酸與CaCl2循環泵輸送的濃氯化鈣溶液, 以一定的配比流量在噴射混合器中混合后, 進入解吸塔頂部。 在重力的作用下,由解吸塔頂部向下流動過程中通過填料和內件時發生高效傳質過程。 同時,溶液不斷通過解吸再沸器加熱,氣體被蒸餾分離出并向上流動。 在這個操作過程中,氯化氫氣體從濃鹽酸與氯化鈣混合溶液中汽提出來并從塔頂排出。 汽提出的氣體首先進入氯化氫一級冷凝器, 然后HCl氣體進入氯化氫二級冷凝器,再到除霧器把酸霧捕集后, 控制氯化氫氣體以100~250 kPa 的壓力輸送出裝置, 供環氧氯丙烷裝置氯醇化反應系統使用。氯化氫一級冷凝器、氯化氫二級冷凝器及除霧器捕集到的冷凝酸回流至冷凝酸罐,解吸塔塔底出來的稀氯化鈣溶液則由泵送進入氯化鈣三效蒸發裝置一效蒸發器,然后經過一效閃蒸罐,靠自身壓力將氯化鈣溶液送至二效蒸發器后經過二效閃蒸罐,同樣靠自身壓力將氯化鈣溶液送至三效蒸發器中不斷循環蒸發進行濃縮。 氯化鈣濃縮液由三效出料泵以一定的流量,與濃鹽酸在噴射混合器中混合后進入解吸塔,如此不斷循環使用[7]。 濃鹽酸深度解吸流程示意圖見圖2。

圖2 濃鹽酸深度解吸工藝流程示意圖

2 結語

全國每年耗用百萬噸環氧氯丙烷,可消耗大量的副產HCl 及副產鹽酸。 還有許多行業可產生大量副產HCl (如氯化石蠟行業) 可用于生產環氧氯丙烷。 總之,在計劃使用副產HCl 或者副產鹽酸生產環氧氯丙烷時,需重點考慮(1)副產HCl 或者副產鹽酸量,隨著環氧氯丙烷產能的不斷擴大,環氧氯丙烷行業利潤會被不斷壓縮,沒有規模效益在未來市場將無法生存,環氧氯丙烷裝置產能小于3 萬t/a的不建議上該項目;(2) 副產HCl 或者副產鹽酸中所帶雜質是否會參與反應, 副反應程度有多大,雜質是否容易通過精餾去除,是否會與環氧氯丙烷形成共沸等需充分論證;(3)由于環氧氯丙烷生產過程中會產生大量含氯化鈣的廢水,需要將其中氯化鈣回收,需考慮副產HCl 或者副產鹽酸所帶雜質是否會導致廢水COD 升高, 影響程度有多大, 廢水COD 太高將嚴重影響廢水中氯化鈣的回收;(4)生產1 t 環氧氯丙烷需3 t 副產鹽酸,在考慮采用副產鹽酸提取HCl 生產環氧氯丙烷時,需充分考慮副產鹽酸運輸半徑問題,運輸半徑過大將導致生產成本大幅上升。