基于物聯網的重大危險源監控能力的優化及應用

張文勛,吳紅忠

(焦作煤業(集團)開元化工有限責任公司,河南 焦作 454191)

近年來,國家對化工企業生產過程監控管理日趨完善,針對化工生產易燃易爆、有毒有害、高溫高壓等危險屬性,采取多種管控措施,避免在生產過程中發生危化品泄漏事故。 危化品事故具有突發性強、擴散迅速、救援難度大、危害范圍廣等特點,因此可燃、有毒氣體檢測手段、檢測設備是否齊備、有效、及時至關重要,對避免和控制事故的發生具有重要意義[1]。

焦作煤業(集團)開元化工有限責任公司(以下簡稱“開元化工”)成立于2009 年10 月,現有20 萬t/a 離子膜燒堿裝置、3 萬t/a 三氯氫硅裝置、3 萬t/a 環氧氯丙烷和4 萬t/a 環氧樹脂裝置。 目前生產穩定,形成產供銷一體化,是河南化工集團下屬骨干單位。

1 危險源區域監測現狀

開元化工的重大危險源包括液氯儲槽、液氯包裝、化工液體罐區、樹脂中間罐區及三氯氫硅罐區等,現有氯氣、氫氣、三氯氫硅、甲苯、環氧氯丙烷等各種氣體監測報警器360 余臺, 視頻監控140 余個,分布于各危險源區域。 由于安裝位置分散,缺乏系統性和直觀性的數據支持,專業管理人員不能快速、直觀、準確地掌握現場實際情況和相關報警信息,管理效率較低。 面對越來越嚴峻的安全形勢要求,以及工業4.0、兩化融合、智能工廠以及中國制造2025 等計劃的推進和實施, 集團公司在安全管理工作上要求開元化工對可燃、有毒氣體報警進行有效管控、提高自動化及信息化程度,提高重大危險源管控效率,確保報警有效、報警信息處理及時,滿足安全生產的需要。

2 危險源區域監測存在的問題

(1)公司危險源區域已基本安裝可燃、有毒氣體監測傳感器,但監測元件安裝較為分散,管理人員不能快速、直觀、準確地掌握相關檢測信息,管理效率較低。

(2)當危害介質泄漏時,僅有中控調度室能夠及時預警,然后通知崗位現場人員檢查處理,存在片面性和滯后性,不能及時有效提醒生產現場及周圍人員撤離,不能及時通知現場作業人員采取有效的防范措施,是目前安全管理中存在的一個薄弱環節。

(3)危險源區域已基本安裝視頻監控設施,但調度室不能實時觀察各區域情況,且安裝位置較為分散,往往會顧此失彼,不能實現及時、全方位監控的要求,進而導致不能及時有效進行調度決策,并發布調度指令,而調度指令的時效性決定著企業的存亡發展。

(4)消防控制室未實現可燃、有毒氣體信號接入,不能及時掌握危險源報警信息。

(5)目前監管方式是通過探測器、報警控制器、控制軟件系統以電纜線直線連接上傳的方式來實現,一旦中間發生故障,就極有可能導致報警信息的中斷,進入危險現場作業的人員很難及時發現作業現場的危險信息,無法在安全時間內采取措施撤離現場,進而發生重大的事故,造成人身和財產的損失。

3 優化目標

(1)全面梳理公司生產過程危險源監測預警、報警、處置能力存在的主要缺陷和問題。

(2)針對梳理出來的問題、缺陷,提供一套行之有效的優化方案和解決辦法,實現全區域監測和布控,達到作業現場人員、控制室人員、工廠消防及安全主管部門均能做到在第一時間迅速響應,避免安全事故的發生和蔓延, 最大限度保障人員安全,將危害降到最低,最終實現安全生產的目標。

4 進度安排

(1)完成項目初步調研、資料收集、與廠家技術交流以及可行性分析、預算報送等工作。

(2)完成技術方案編制、招標及商務合同簽訂等工作。

(3)危險源監測預警報警、危險源可視化監視、生產區域報警、消防控制室危險源監測數據接入以及GDS 系統改造等各子模塊逐步實施完成。

(4)項目各子模塊完工及試運行。

(5)不斷優化系統運行過程中出現的問題和缺陷,最終形成全面完善的危險源預防監控系統。

5 危險源監控優化實施內容[2]

此次優化實施內容主要包括危險源監測預警報警、生產區域報警、危險源可視化監視、GDS 系統改造、消防控制室危險源監測數據接入等模塊。

5.1 危險源監測預警、報警模塊

通過網絡手段將安裝在各危險源的各類報警器所采集的報警信息匯總,由后臺軟件進行智能分析和處理,當達到報警臨界點時,系統通過各種提醒方式提醒值班人員進行故障和隱患排查,為各種決策及時提供數據支持,確保企業的人員和財產安全,減少企業發生危險事故的概率,提高企業的經濟效益,達到企業安全生產的目標。 主要建設內容如下。

5.1.1 廠區綜合監測

直觀展示整個廠區概況、檢測設備的位置分布信息等;展示檢測器傳回的實時數據、網絡狀態、報警信息等;智能判斷設備狀態、報警級別,并通過抖屏、發光、聲音等多種報警效果通知、提醒用戶。

5.1.2 實時及歷史趨勢查詢

在廠區綜合監測的基礎上, 基于曲線監測+列表監測的方式,提供按多種組合條件對設備歷史運行數據、報警信息進行綜合查詢,同時系統提供“曲線模式”和“列表模式”兩種展現方式,查詢結果應可導出供招標方進行數據分析。

5.1.3 分級預警及警情處理

根據檢測器的報警級別(高高報、高報、低報、低低報) 分別設置相應的報警責任人 (可重復多選),當設備發生警情時,系統會依據預警設置通過抖屏、閃爍、聲光以及短信等方式自動向不同報警級別責任人發送報警短信;相關負責人確認、處理報警的同時,可手動進行消音、復位等操作。 系統支持通過報警時間、企業、車間、監控探頭等多條件、多維度組合查詢出報警記錄和報警處理記錄,同時支持列表模式、曲線模式展示,支持報警單個和批量處理等常用便捷操作。

5.1.4 設備狀態智能監測

實時監測“監測、監控設備”的工作狀態,實現監控設備高高報,高報,低報,低低報,通訊故障,網絡故障,通訊超時、未連接、預熱、標定等在線實時監控,發生故障或報警時,可實時在系統中監控到,為故障診斷、排查提供可靠依據。

5.1.5 用戶權限管理

用戶實現分角色進行管理,主要包括“普通用戶”和“管理員”等角色,不同的角色可進行不同的操作,滿足企業日常監管需求。 其中“普通用戶”對廠區進行日常巡檢,同時對車間的設備及報警進行實時監測、報警通知、警情處理、綜合查詢、視頻監控;“管理員”除具有普通用戶的權限外,亦可對系統用戶信息(用戶權限分配、密碼重置等)、設備信息(監控探頭、監控視頻、通信鏈路等)、企業信息(車間、安全員等)、系統信息(系統日志、圖片信息、探測介質等)進行配置和管理。

5.1.6 智能移動終端和電腦WEB 端

本優化項目所建設管控平臺應支持手機APP登錄和電腦WEB 端登錄查看, 手機移動端須提供Android 和IOS 雙版本。 通過WEB 端和手機移動端應能夠查看檢測設備運行狀態、報警信息、處理結果、報警時間等項目要求功能。

5.2 生產區域報警模塊

針對開元化工原有的報警系統存在的片面性和滯后性,不能及時有效提醒生產現場及周圍人員撤離,不能及時通知到現場作業人員采取有效的防范措施的問題,實現以下改造。

5.2.1 實施方案

區域報警由區域報警控制器和該區域的探測設備組成,此報警器只接收該區域的報警信號。 可燃、有毒氣體監測報警器廠家建議在中控串接報警輸出,引接至生產現場加裝的聯動控制柜,由控制柜控制現場高分貝防爆聲光報警器。

5.2.2 項目實施

(1)對危險源區域進行劃分,劃分為液化、包裝、合成、氯氣處理、電解脫氯、三氯氫硅、環氧氯丙烷皂化、環氧樹脂和化學品罐區等9 個區域。

(2)對中控制進行劃分,劃分為中控操作室、調度室等2 個區域。

(3)在劃分的11 個區域入口處安裝高分貝聲光報警器。

(4)改造原有報警器機柜,在報警器控制器信號輸出端將相同區域的輸出信號橋接、 串聯輸出,接入繼電器,通過繼電器控制各區域入口處的高分貝聲光報警器運行和停止,實現區域內任何一個報警器報警, 區域入口處高分貝聲光報警器統一運行(報警)。

5.3 危險源可視化監視模塊

開元化工危險源區域監測攝像頭140 余臺,安裝位置較為分散, 且調度室不能查看各區域的監控,存在點多、面廣,管理效率低下的問題。 不滿足實時、全方位監控的要求,進而導致不能及時有效進行調度決策。 為適應新形勢下調度指揮的要求、提高調度指揮效率及處理突發事件的工作效率、更準確及時地進行各種資源的調配、 增強綜合協調的指揮能力,特對視頻監控進行改造升級,旨在建立一個集日常生產管理、安全防范、事故防范以及事故應急救援指揮為一體的綜合安全視頻監控系統,提升危險源監測預警、報警和事故隱患排查治理能力,把事故隱患消滅在萌芽狀態,防范及杜絕事故的發生;同時為事故救援提供及時、準確的救援信息,提升事故救援能力,最大限度減少事故損失。 具體建設內容如下。

(1)在中控調度室及中控操作間北墻設置電子大屏, 將廠區危險源區域視頻監控信號引入其中,使調度人員能夠全面、直觀、及時、準確地了解區域內實時情況,實現對調度所管轄范圍內的統一調度指揮、綜合監控、管理和協調,為廠區和生產安全提供支持及保證。

(2)將現場采集的視頻數據集中管理,優化監控系統的管理服務,設立賬號,使相關人員可以通過辦公電腦電腦、手機等登錄監控系統,實現遠程服務,實時查閱各監控畫面,及時了解生產區域安全情況。

5.4 GDS 系統改造模塊

開元化工有毒有害氣體報警系統已運行了近十年,隨著使用年限的增加,故障次數也大幅度增加,每次維保更換報警器數量較多,耗費金額較大;而且原先的型號已逐步淘汰,新的配件與舊的產品尺寸不一,造成機柜內接線復雜、混亂,存在安全隱患。 針對此情況開元化工經過內部論證后對現有GDS 系統進行升級改造, 從而實現集實時監測、預警處理、遠程控制、設備管理于一體,實現對廠區內危險氣體泄漏實時監測并智能判斷報警,有效預防企業安全事故的發生,主要改造內容如下。

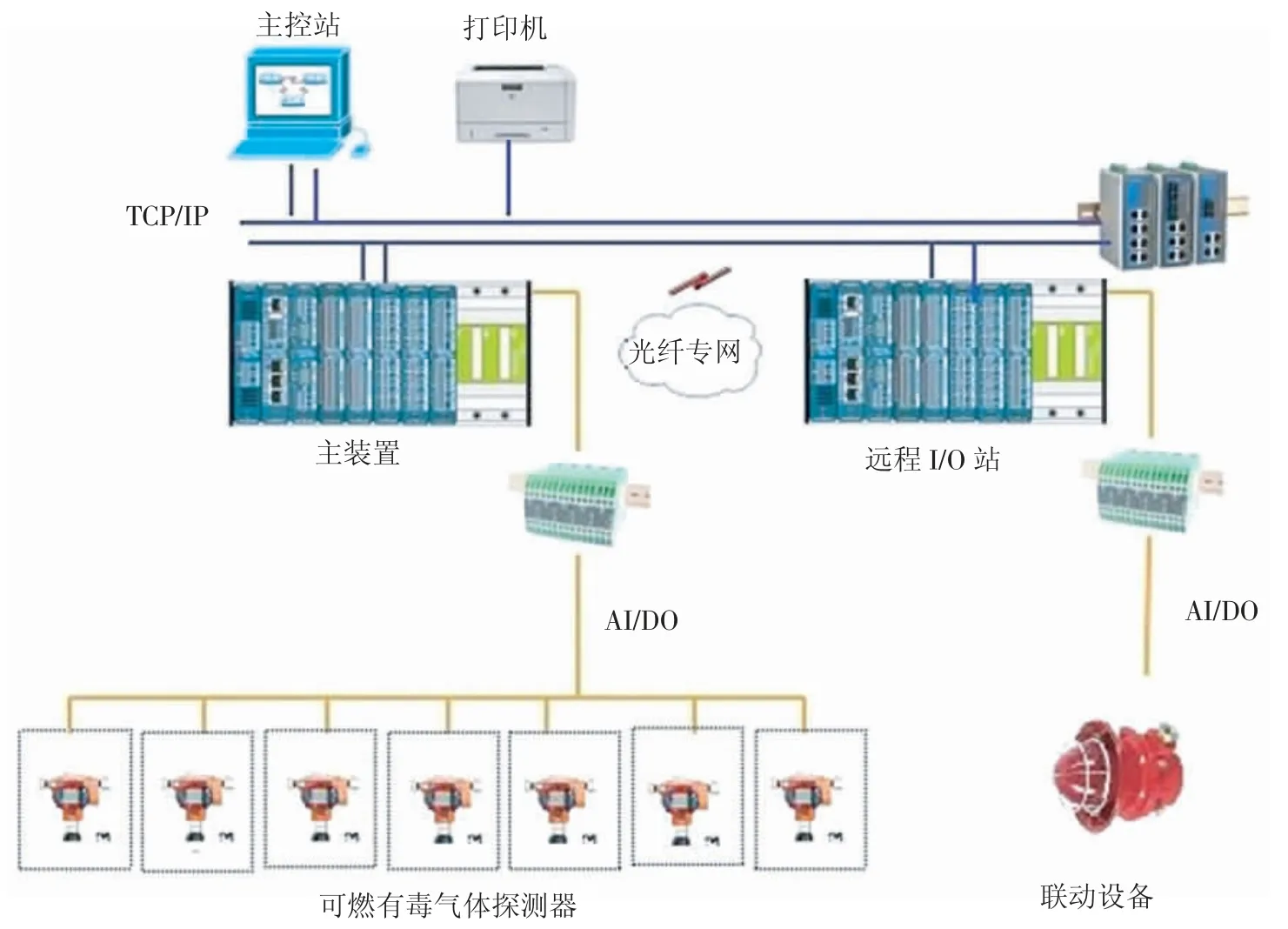

5.4.1 系統構成

改造后的GDS 系統由處理器、I/O 卡件、網絡通信系統、現場檢測器、顯示報警站、工程師站、電源及相關輔助設備等構成,架構圖見圖1。

圖1 GDS系統架構圖

5.4.2 工程師站

在中控調度室設工程師站,用于監控全場可燃有毒氣體報警器運行狀態。

5.4.3 GDS 控制柜

在機柜間放置GDS 控制柜,包含處理器、I/O 卡件、網絡通信系統、電源及相關輔助設備等。

此部分主要是對現場傳輸來的報警信號進行處理、轉換,然后通過網絡通信系統將相應的信息傳輸至工程師站,由相關人員進行處置。

5.4.4 網絡通信系統

工程師站與GDS 控制柜之間的通信采用光纖傳輸的方式,信息傳輸至中控調度室的串口服務器出,信號處理、轉換后傳輸至工程師站。

5.5 消防控制室危險源監測數據接入模塊

基于新的安全形勢,GB50493-2019 《石油化工可燃氣體和有毒氣體監測報警設計要求》第三章第三條規定:可燃氣體二級報警信號、可燃氣體和有毒氣體的監測報警系統控制單元的故障信號應送至消防控制室。 開元化工相關報警信號未引入消防控制室,本次改造主要實施內容如下。

5.5.1 實施方案

改造前開元化工相關報警信號未引入消防控制室,廠家建議從可燃、有毒氣體報警器控制室輸出端輸出信號,通過電纜傳輸的形式將信號傳輸至消防控制室,然后在消防控制室安裝相應模塊將信號匯總后引入操作站顯示,但經開元化工技術人員與廠家討論后, 決定利用在建危險源監測預警、報警平臺,開放相應端口,通過WEB 登錄的方式實現相應功能,此方案公司僅需配備1 臺電腦、若干網線,實時費用5 000 余元,節約項目投資20 余萬元。

5.5.2 項目實施

(1)在消防控制室安裝1 臺電腦作為操作站。

(2)通過敷設網線的方式連接中控調度室危險源監測預警、報警平臺工程師站和消防控制室的操作站,實時傳輸數據。

(3)利用在建危險源監測預警、報警平臺,開放相應端口,通過WEB 登錄的方式,配置消防控制室操作站登錄賬號,并賦予相應權限權限,實現實時監測可燃氣體二級報警信號、可燃氣體和有毒氣體的監測報警系統控制單元的故障信號的功能。

6 實施效果

(1)通過建設危險源監測預警、報警、警情處置平臺,有效解決了現場可燃、有毒氣體報警器點多、面廣、管理效率低下的問題,相關管理人員可以通過電腦WEB端或手機移動端實時查看危險源區域狀態,平臺的建成為相關管理人員提供了直觀、準確的數據支撐,減少了往返環節,極大地提升了管理效率。

(2)通過在各危險源入口處安裝高分貝聲光報警器,實現了區域內任何一個報警器報警,區域入口處高分貝聲光報警器同時運行(報警)的功能,警情發生時不僅中控調度室人員可以及時發現,現場人員亦可以及時發現并處置, 解決了原先警情發現、處置存在的片面性和滯后性的問題,有效保障了企業的安全生產和職工人身安全。

(3)危險源可視化監控改造后,建立了一個集日常生產管理、安全防范、事故防范以及事故應急救援指揮為一體的綜合安全視頻監控系統,提升危險源監測預警、報警和事故隱患排查治理能力。 中控調度室人員可以實時查看各區域的狀況,及時發現危險區域內的異常情況、異常事件,提高了調度指揮效率、處理突發事件的工作效率、以及綜合協調的指揮能力; 同時可以為事故救援提供及時、準確的救援信息,大大提升事故救援能力,最大限度減少事故損失。

(4)通過此次改造解決了原GDS 系統故障頻發、配件更換頻繁、耗費金額大、新舊報警器型號尺寸不統一造成的柜內接線混亂等安全隱患;將相關報警數據接入消防控制室,使其符合相關國家、行業規范。

7 結語

開元化工通過此次優化改造項目,利用物聯網與安全報警、預警管控平臺相結合,有效解決重大危險源可燃、有毒氣體報警器點多、面廣、報警數據收集存儲困難,提供歷史報警記錄檢索、查詢功能,提高管理效率;加強車間、各監測設備單獨作業管理,實現集中監測、聯動管理,即時、直觀、形象監測預警功能,快速為相關決策提供數據支持,實現現場遠程監控與指揮,提高突發事故處置效率;加強現場人員快速獲取報警信息, 及時處理隱患的能力,同時及時調配各種資源、增強綜合協調的指揮能力, 快速有效地將各種安全隱患消滅于初始狀態,確保企業長期安全運行。