基于產品DSM 自動構建的復雜產品模塊劃分方法

諶炎輝,陳劍濤,班華電,梁帆,陳炳森

(1.廣西科技大學 機械與汽車工程學院,廣西 柳州 545006;2.廣西水利電力職業技術學院 機電工程學院,廣西 南寧 530105;3.廣西徐沃工程機械設備有限公司,廣西 南寧 530105)

產品模塊劃分方法一直是國內外學者研究的熱點問題之一,Stone 等[1]基于能量流和信息流提出過一種啟發式的模塊劃分方法,Tseng 等[2]提出從零件的接口類型和特征出發對產品進行模塊劃分的思想,Lee等[3]人從綠色環保的角度出發,對產品零部件做了獨立性分析建立綜合交互矩陣。文獻[4-5]在對產品模塊化研究中分別提出了一種基于產品物料清單(BOM)的適用于復雜產品的模塊劃分方法和最大最小模塊劃分的方法,主要分析產品內部零部件間的幾何、物理、功能相關性對產品進行模塊劃分。程賢福等[6]針對產品的模塊劃分提出了適用于對稱和非對稱的數值型或布爾型設計結構矩陣的模塊劃分準則;姜芊芊等[7]在應對復雜機電產品模塊劃分難度大的特點提出了通過功能-行為-結構映射模型分析產品功能和結構的關聯關系;文獻[8-9]提出從產品生命周期和綠色制造的角度出發對產品進行模塊劃分。蘇銘等[10]結合計算機輔助設計技術提出了模塊自動裝配策略,并以此為基礎開發了數控機床模塊化設計系統,顯著提高了產品模塊化設計周期;李中凱等[11]通過分析產品的結構功能構建了產品的量化信息模型,通過分配量化指標不同的權重來獲得產品各組件之間的綜合關聯矩陣。顧新建等[12]利用群體智能、大數據智能、人機協同智能等技術,對大量產品模塊數據進行智能分析,能夠識別零部件間的一些關聯關系來幫助快速完成產品的模塊劃分工作。此前已有相關學者提出通過對設計結構樹進行訪問從中得到裝配體組件間的約束配合類型進而判斷組件間是否存在連接關系構建產品設計結構矩陣(Design Structure Matrix:DSM)用于產品的模塊劃分工作[13]。但是這種方法存在一定的缺陷:其一,設計結構樹中記錄的裝配體組件間的配合關系不全;其二,僅憑組件間的配合關系難以判斷其連接關系;其三,這種方法的計算量龐大,且需要耗費一定的時間進行人工分析,不利于產品的快速設計研發。

綜上,在研究中參考前人的研究成果的基礎上,提出了一種基于產品DSM 自動構建的復雜產品模塊劃分方法。該方法通過對三維制圖軟件進行二次開發直接獲取產品零部件間的空間距離以及產品的屬性名稱并自動判斷零部件間的連接關系從而自動獲取產品的DSM 矩陣,解決了傳統模塊劃分方法全依賴人工賦值導致模塊劃分方案主觀性過強的問題。對比現有的模塊劃分方法操作性強、工作量小,模塊劃分結果相對客觀,一定程度上提高了模塊劃分的準確性與合理性。且該方法中更多地使用了計算機代替人工計算,使產品模塊劃分智能化水平得到了提高,在一定程度上縮短了產品模塊劃分的設計周期,減少了在對復雜機電產品進行模塊劃分時容易出現錯誤的情況。

1 產品DSM 的自動構建

1.1 基于零部件連接關系的設計結構矩陣

常見DSM 有兩種類型:數值型與布爾型,在產品模塊化的過程中數值型DSM 在判斷零部件間的連接關系時基本依靠人工賦值,導致賦值結果帶有一定的主觀性,因此在實驗中采用布爾型DSM 對零部件的關聯關系進行判斷,使模塊劃分結果更具有客觀說服力。

1.2 基于NX 二次開發的產品DSM 自動構建

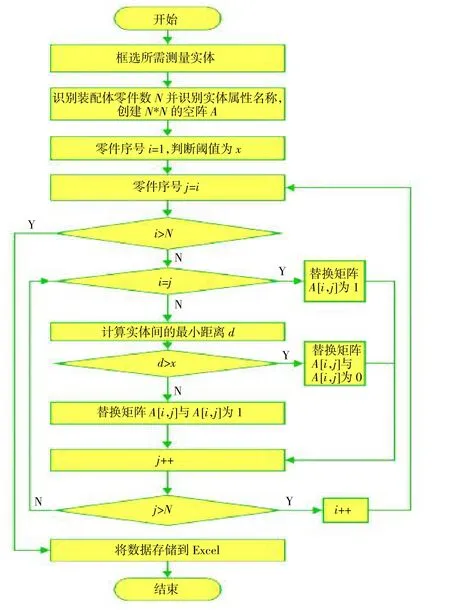

研究中所使用的二次開發平臺版本為NX10.0,二次開發命令中測量兩實體間的距離的函數是UF_MODL_ask_minimum_dist。通過三維裝配體模型自動構建基于產品零部件連接關系的DSM 需要用到的輔助軟件是Visual Studio 和Excel,其中前者主要用來搭建編程環境、生成程序插件等功能,后者的作用是記錄產品屬性名稱、組件連接關系等數據。自動構建產品DSM 流程,如圖1 所示。

圖1 自動構建產品DSM 流程圖

流程步驟可以概括為:

1)用NX 打開所需測量產品裝配體模型點擊功能菜單并對模型進行框選;

2)從裝配體模型中提取各組件的名稱以及屬性編號等數據,并對組件從1 到N排序,在Excel 表格中創建一個行數與列數均為產品零部件數N的方形矩陣A;

3)設置參數i=1,設置判斷閾值x;

4)設置參數j=i;

5)判斷條件i>N,若i>N則轉至步驟11,若i<=N則進入下一步驟;

6)判斷條件i=j,若i=j則替換矩陣A[i,j]為1 在轉至步驟9,若i≠j則進入下一步驟;

7)計算組件i與組件j之間的距離d;

8)判斷條件d>x,若d>x則替換矩陣A[i,j]為0在轉至下一步驟,若d<=x則替換矩陣A[i,j]為1 在轉至下一步驟;

9)參數j=j+1;

10)判斷條件j>N,若j>N則參數i=i+1 后轉至步驟4,若j<=N則轉至步驟6;

11)將各組件名稱以及所得數據保存至Excel 中。

這種方法不僅僅只適用于NX 的二次開發,在AutoCAD、SolidWorks 等三維設計軟件中也同樣適用,且開發思路基本一致,只需替換不同的軟件所對應的開發函數即可。

2 模塊劃分方法

2.1 其他模塊劃分影響因素

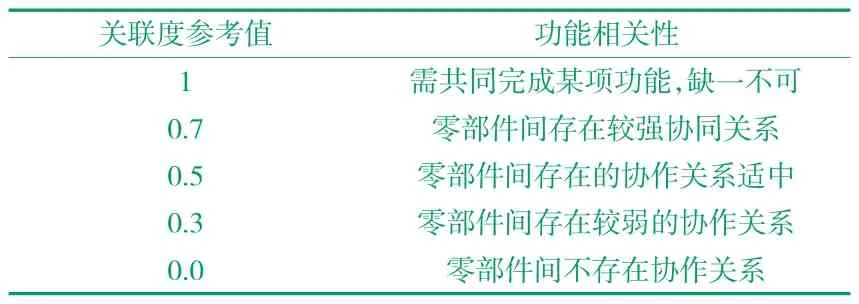

把產品的DSM 作為產品模塊劃分唯一的參考數據是不嚴謹的,在對產品進行模塊劃分時還應該考慮到其他因素的影響,在查詢了一些相關文獻后發現學者在研究機電產品的模塊劃分確定產品零部件的關聯性時通常會從功能相關性、裝配關系、能量接口、幾何相關性以及物理相關性等方面分析[4,14-15]。由于上述通過對NX 的二次開發自動獲取的產品DSM 矩陣已經能夠體現產品零部件的連接關系,在一定程度上能夠表達產品的裝配關系以及幾何相關性等信息,考慮到模塊劃分方法應該盡可能的簡潔便于操作,通過咨詢相關專家的意見以及小組討論研究最終選取產品零部件的功能相關性結合產品的DSM 作為產品模塊劃分的依據,并總結出如表1 所示的產品零部件模糊關聯度值。

表1 產品零部件模糊關聯度值

產品的零部件數量越多對其進行模塊劃分的過程就越困難,過程中產生的計算量也會大幅度提高,通過前往工廠實地考察并咨詢了相關工程師后總結出以下幾條針對模塊劃分時產品零部件的簡化原則:

整體焊接件簡化原則:產品裝配時焊接在一起無法分開的零部件在模塊劃分時看作一個部件處理。

特殊整體模塊簡化原則:特殊外購件如馬達、電機等在裝配時不會再進行拆分的零部件在模塊劃分時看作一個部件處理。

國標零件弱化原則:在產品生產時國標零件通常會進行大批量的生產且可替換性高,因此在模塊劃分時作弱化處理,不考慮國標零件的模塊劃分。

2.2 關聯度矩陣求解

通過完成上述步驟分別可以得到產品的DSM 以及產品零部件的功能相關性矩陣將其分別記為N1、N2,接下來將會對這兩個矩陣進行分析處理進而得出產品零部件間的綜合關聯度。

綜合關聯度得到矩陣計算式為:

式中:N為計算所得的產品綜合關聯度矩陣;N1為產品的DSM;N2為產品功能相關性矩陣;ω1、ω2分別為上述兩個矩陣的關聯權重。

通過式(1)求解所得的綜合關聯度矩陣:

式中:α12表示第一個零件與第二個零件的綜合關聯度值;αij依次表示第i個零件與第j個零件的綜合關聯度值;對角線元素為零件與自身的關聯度值記為1。

2.3 模塊劃分

對矩陣進行求解的目的是要對產品的零部件進行模塊劃分,針對這一目的研究中采取層次聚類的方法對產品零部件綜合關聯度矩陣進行求解,層次聚類在分類前不需預先設置聚類數目可生成層次聚類樹狀圖,能夠清晰直觀地展示不同類之間的層次關系,因此層次聚類適合用于產品的模塊劃分。完成層次聚類得到層次聚類樹狀圖后只需選擇不同的聚類閾值即可得到不同的聚類結果,依據模塊劃分的原則:模塊內部相似度盡可能高,模塊間相似度盡可能低,提出了兩個模塊劃分評價指標:模塊內平均聚合度D1以及模塊間平均聚合度D2。

模塊內平均聚合度為:

式中:n為模塊劃分個數;nk表示第k個模塊包含的零部件個數表示第k個模塊內元素組成的模塊內部關聯度矩陣第i行第j列的元素值。

模塊間平均聚合度D2

式中:n為模塊劃分個數;α(Mi,Mj)表示子模塊Mi和Mj零部件之間總的關聯度值;ni和nj分別表示子模塊Mi和Mj包含的零部件個數。

模塊劃分數量會影響到產品模塊劃分的質量,有研究表明模塊劃分的最佳模塊數量應該在附近[16],m表示參與模塊劃分的總元素個數,在模塊劃分時圍繞上下分別選取兩組以上模塊劃分方案,通過分析其模塊內平均聚合度D1和模塊間平均聚合度D2綜合判斷出最佳模塊劃分方案。

3 應用實例

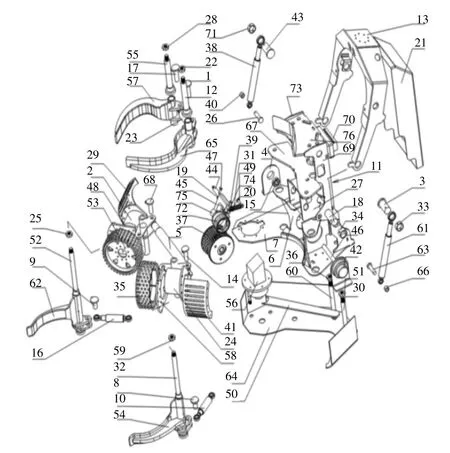

在實驗中以某企業生產的伐木機為試驗對象,對其進行模塊劃分工作以驗證上述模塊劃分方法的可行性,按照上述2.1 中的產品模塊劃分簡化原則對其零部件進行簡化處理后剩余零部件數量為76 個。

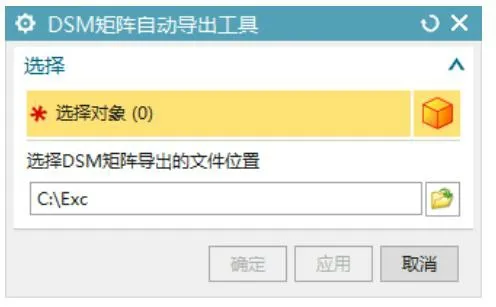

為上述1.1 中所設計開發的基于產品三維裝配模型的產品DSM 自動構建程序的開始界面,如圖2所示。圖2 第一個選項為選取需要構建的三維裝配體模型,可以逐個選取也可利用鼠標進行框選,第二個選項為選擇導出產品DSM 表格的文件保存路徑。

圖2 DSM 自動導出程序

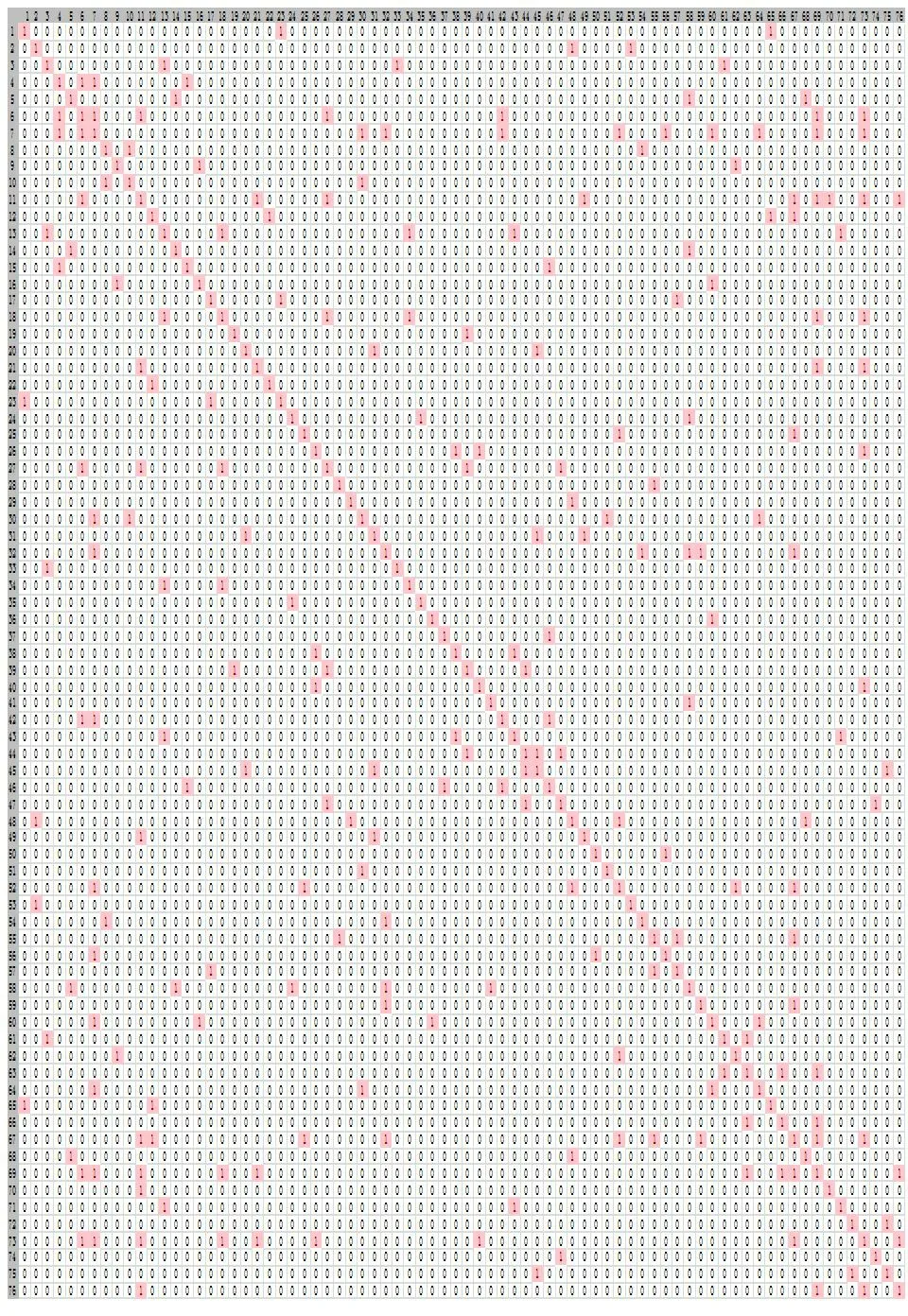

考慮到產品零部件存在裝配公差以及一些間隙連接的情況,因此設置0.1 mm 為伐木機零部件連接關系判斷閾值,首先通過產品的簡化三維模型自動獲取產品的DSM 表格以及自動讀取產品的零部件名稱并對其進行排序,處理結果如圖3、圖4 所示。圖3 為產品零部件序號對照圖,圖4 中第一行與第一列為產品各零部件的序號,圖中對應表格為相關零部件之間的關聯關系判斷,其中著色單元格的數值為1 表示對應零部件存在連接關系,不著色單元格數值為0 表示對應零部件不存在連接關系,參考表中數據可建立產品的DSM 矩陣。

圖3 伐木機零部件對照

圖4 伐木機DSM

根據表1 產品零部件模糊關聯度值和產品零部件排序建立產品功能相關性矩陣將其記為N2,分別選取權重ω1=0.5、ω2=0.5 通過式(1)對矩陣N1、N2進行處理得到產品綜合關聯度矩陣。

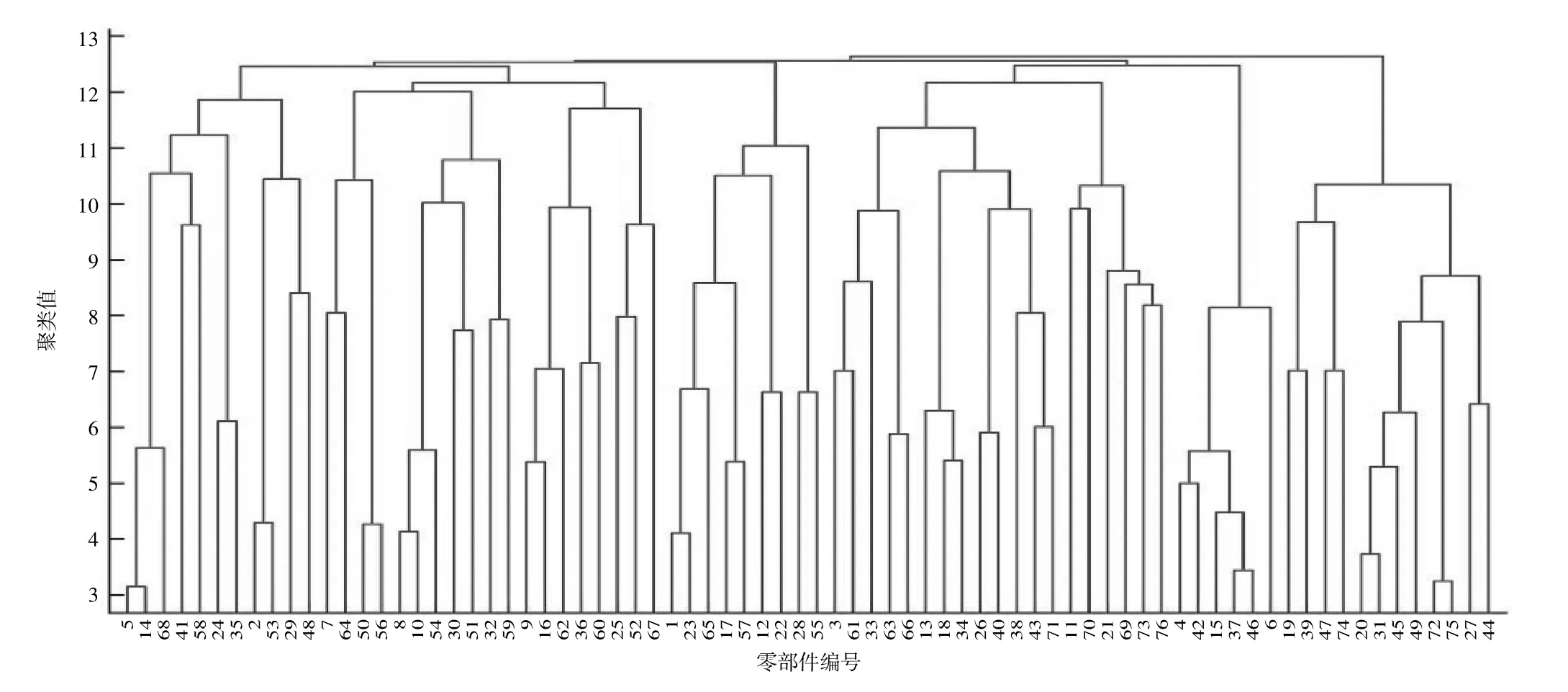

將綜合關聯度矩陣N導入MATLAB 中利用層次聚類算法求解伐木機零部件關聯度矩陣,得到如圖5所示的聚類樹狀圖。

圖5 伐木機零部件聚類樹狀圖

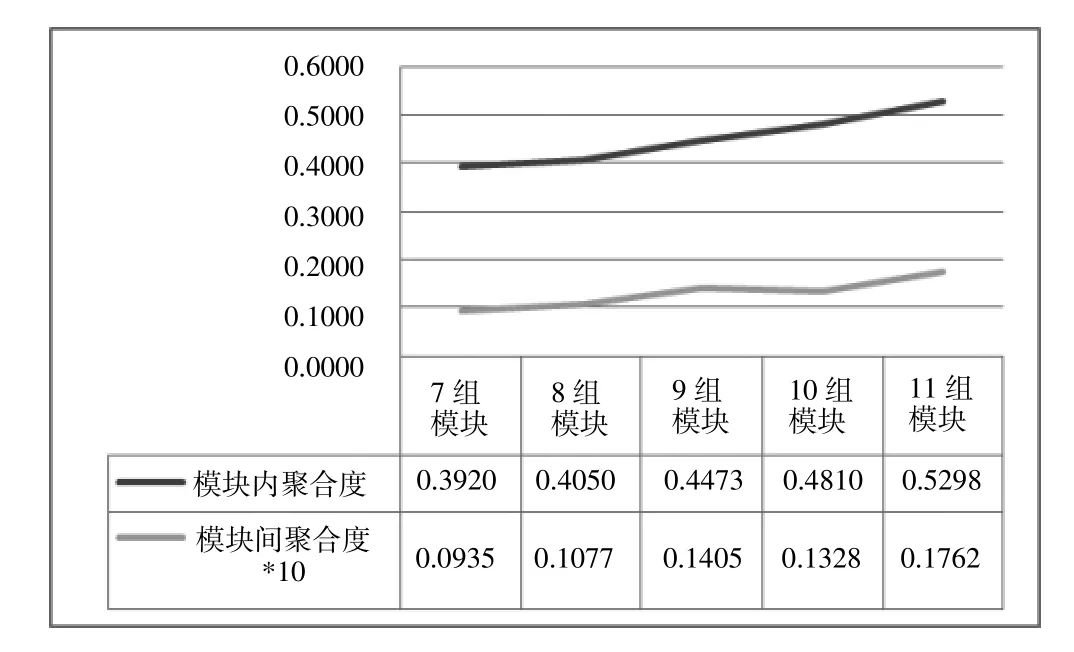

本次模塊劃分試驗中伐木機包含的零部件數量為76 個,根據上述2.3 中分析可知最佳模塊數取值應該在左右,故選取模塊劃分數量為7、8、9、10、11 五組方案,計算各方案模塊內平均聚合度和模塊間平均聚合度,由于模塊間聚合度計算所得數值較小,為了便于分析觀察繪圖數據為原計算數據的十倍如圖6 所示。

圖6 模塊聚合度對比圖

為了更加直觀分析對上述數據可用式(5)處理。

式中:φ為模塊聚合度增長率,xi表示模塊劃分數為時模塊內聚合度或模塊間聚合度參考值,xmax、xmin則表示上述各組模塊數據中模塊內聚合度或模塊間聚合度的最大值和最小值。

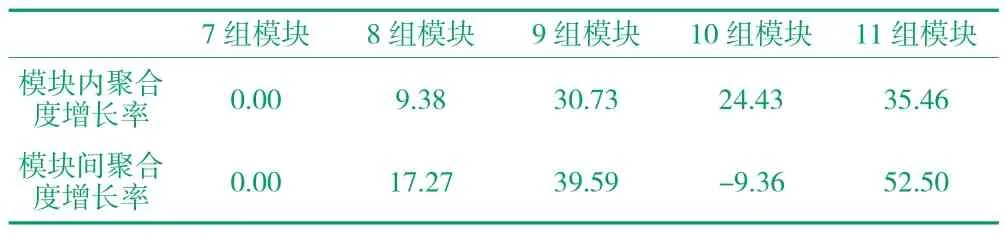

計算各模塊數組模塊內與模塊間平均聚合度增長率φ,得到表2 的不同模塊數模塊劃分方案之間內部模塊的平均聚合度變化情況。

表2 聚合度增長率

從表2 可以看出隨著模塊劃分數目的增加,模塊內平均聚合度呈現持續增長的趨勢,這也是一個必然的結果,可以想象當模塊劃分數與產品零部件數相同時模塊內平均聚合度即為零部件與自身的聚合度取得最大值1,然而這樣也就失去了模塊劃分的意義,因此要結合模塊間平均聚合度進行綜合分析,由表中數據可知選取模塊劃分數為10 時模塊間平均聚合度呈現下降趨勢,而當模塊劃分數為11 時模塊間平均聚合度呈現顯著的上升趨勢,結合圖8 可知,模塊劃分數為10 時,模塊間聚合度取值為0.1328,明顯低于9 組模塊和11 組模塊時的模塊間聚合度,此時模塊內聚合度為0.4810,處于一個較高的水平,且10 較為接近最佳模糊聚類數。通過綜合考慮決定取10個做為最佳模塊劃分數,其模塊劃分明細為:{(2,29,48,53),(5,14,24,35,41,58,68),(7,50,56,64),(8,10,30,32,51,54,59),(9,16,25,36,52,60,62,67),(11,21,69,70,73,76),(3,13,18,26,33,34,38,40,43,61,63,66,71),(4,6,15,37,42,46),(1,12,17,22,23,28,55,57,65),(19,20,27,31,39,44,45,47,49,72,74,75)} 依次對應伐木機的右側送料輪模塊、左側送料輪模塊、伐木機切割模塊、伐木機左側后夾刀模塊、伐木機右側后夾刀模塊、伐木機主體模塊、伐木機支撐旋轉模塊、伐木機中部送料輪模塊、伐木機前夾刀模塊、伐木機測距儀模塊。

4 結語

針對現有模塊劃分方法過于依靠人工賦值,不利于多零件復雜機電產品模塊劃分的特點,提出了一種產品DSM 自動構建結合人工零部件關聯度分析的綜合模塊劃分方法,主要研究成果如下:

(1)對NX10.0 進行二次開發設計了一個功能模塊,該模塊能夠獲取產品三維裝配模型的空間位置、零部件名稱等相關信息,通過計算裝配模型中各零部件間的空間位置距離判斷零部件間是否存在接觸從而構建產品的DSM。

(2)提出了一種基于產品DSM 自動構建的復雜產品模塊劃分方法以及基于模塊內外聚合度的模塊劃分評價指標,并應用此方法將某型號伐木機76 個零部件合理劃分為十個模塊,驗證了該方法的可行性。

通過對產品模塊劃分方法的研究可以看出未來產品模塊的劃分必將朝著智能化自動化的方向發展。同時也希望該研究成果能夠對后來的研究有一定的啟發。