基于Solidworks 的汽車螺旋錐齒輪溫鍛成形研究

張雯娟,孔令超,林維杰,高 浩

(1.三明學院 機電工程學院,福建 三明 365004;2.機械現代設計制造技術福建省高校工程研究中心,福建 三明 365004;3.福建省鑄鍛零部件工程技術研究中心,福建 三明 365004;4.福建臺明鑄管科技股份有限公司,福建 三明 365000)

0 引言

螺旋錐齒輪是汽車傳動系統的關鍵零件,具有承載能力好、傳動性能強、重疊系數高和傳動噪聲小等優勢,廣泛應用于汽車制造和高檔機床等領域[1-4]。目前齒輪主要采用切削加工、模鍛和碾環工藝進行生產[5-8],傳統的齒輪切削加工工藝破壞了材料流線組織,生產效率低,不能真正符合國家綠色發展制造業的理念[9],相較而言,精密鍛造作為近凈成形技術,具有加工精度高、生產效率高、材料組織流線性好等優點,常用于制造形狀復雜綜合性能要求高的零件[10]。冷鍛主要是在室溫下對鍛件進行加工,變形力較大,熱鍛在坯料再結晶溫度上加工,易在鍛件表面產生氧化皮。溫鍛是處于冷鍛與熱鍛之間的“新型技術”[11],提高模具使用壽命,減小成形壓力,改善鍛件精度等級。張在平[12]通過數值模擬方法對帶軸齒輪進行了溫鍛成形分析,并在此基礎上對該鍛造模具的結構進行改進。曹國英[13]對汽車變速器驅動齒輪軸開展了溫鍛成形分析,研究了坯料初始溫度、坯料與模具摩擦等工藝參數對成形的影響。黃斯韜[14]等利用Deform-3D 技術對直圓柱齒輪精鍛成形進行數值仿真,以探索零件連皮位置、凸模運行速度和凹模結構對成形的影響規律。張衛衛[15]通過對齒輪軸溫鍛成形模擬仿真,發現模具雙向加載方式更有利于鍛件成形。Qi 等[16]研究了非對稱齒輪溫鍛成形,提出了徑向溫鍛的工藝以改善齒角的充填。Hong-Seok Park 等[17]使用遺傳算法來解決斜齒輪溫鍛預制件設計的多目標優化問題。Yan 等[18]通過有限元法研究大模數齒輪溫鍛工藝,并通過使用自由浮動模具改善齒輪角充填問題。綜上可知,國內外學者在齒輪加工制造領域的研究中,溫鍛成形方法對提高齒輪的生產效率和產品質量具有重要意義。

本研究借助Soildworks 建立螺旋錐齒輪數字模型,通過Simulation 模塊仿真分析齒輪溫鍛成形過程,并運用正交實驗法,分析不同坯料溫度、沖頭下行載荷下的齒輪最大應力和位移,由此得出最佳參數組,并研究螺旋錐齒輪溫鍛成形過程中齒面的變形情況。

1 建立螺旋錐齒輪模型

1.1 材料性能

本研究所選用的汽車螺旋錐齒輪材料為X38Cr-MoV5-3 合金鋼,其具有高韌性、耐磨性、耐熱疲勞和熱處理變形小等特點,性能參數如表1 所示。

表1 材料性能參數

1.2 幾何參數和有限元模型

在傳動過程中,為避免螺旋錐齒輪出現輪齒干涉現象,通常采用短齒。根據Gleason 公司推薦當小輪齒數Z1≥12 的情況下,其工作齒高系數fk為1.70,全齒高系數ft為1.888。此時螺旋錐齒輪的工作齒高hk和全齒高ht的計算公式分別為:

齒輪齒頂高為:

齒根高為:

根錐角θf:小齒輪的齒根角θf1和大齒輪的齒根角θf2為式(4):

式(4)中:Re為外錐距。

冠頂距Xe:輪冠de沿齒輪軸線到齒輪節錐頂點的距離稱為冠頂距Xe:

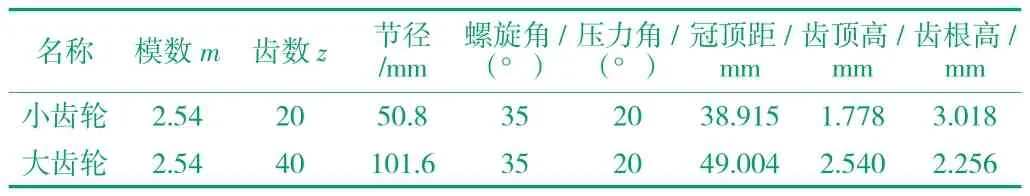

根據上述齒輪參數計算公式,可得螺旋錐齒輪數值,如表2 所示。

表2 螺旋錐齒輪尺寸參數

根據表2 螺旋錐齒輪尺寸參數,借助Solidworks建立大、小螺旋錐齒輪數字模型,如圖1(a)(b)所示。運用Simulation 分析模塊,建立螺旋錐齒輪有限元模型,網格設置為絕對網格,網格公差為0.1 mm,單元為2.0 mm,單元總數為71961,如圖1(c)所示。

圖1 螺旋錐齒輪數字模型和有限元模型

2 溫鍛成形仿真分析

2.1 數值模擬方案

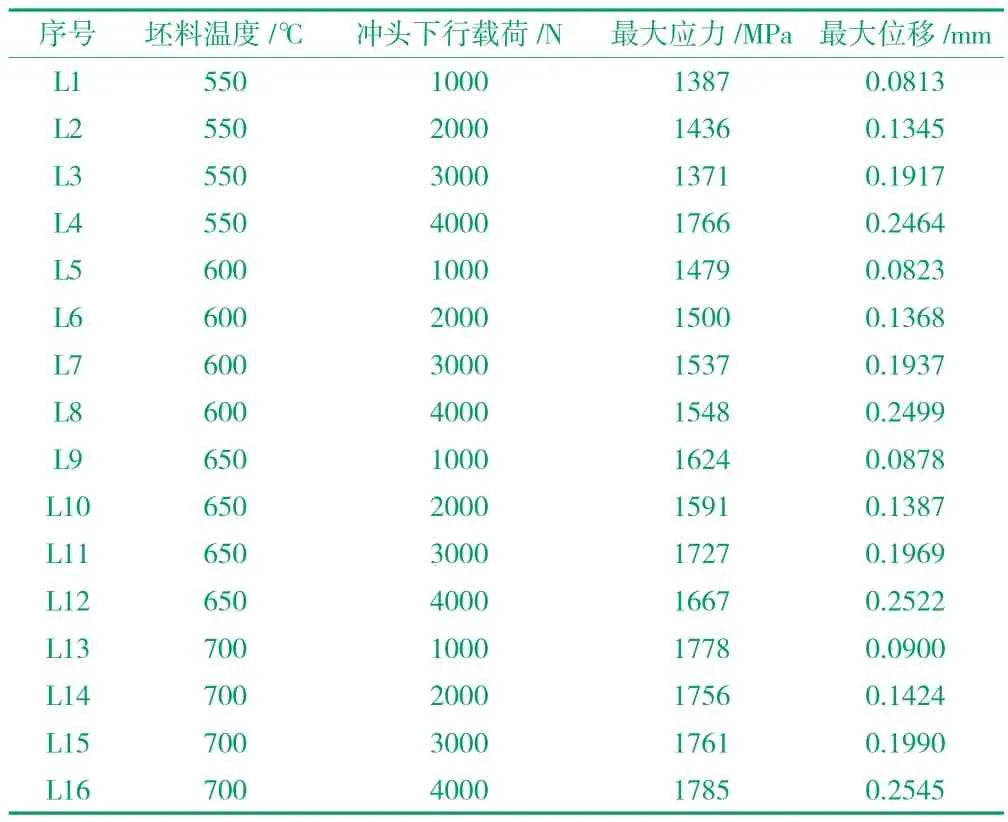

根據鍛造材料溫鍛溫度區間550~700 ℃,設定每50 ℃為一個間隔。在溫鍛時,沖頭下行載荷過高對材料強度要求相應增大,容易造成模具破壞,沖頭下行載荷過低,導致齒輪齒面成形不徹底,性能達不到使用要求,因此設置沖頭下行載荷在1000~4000 N之間,每1000 N 為一個載荷間隔,如表3 所示。

表3 正交實驗結果

2.2 正交實驗結果分析

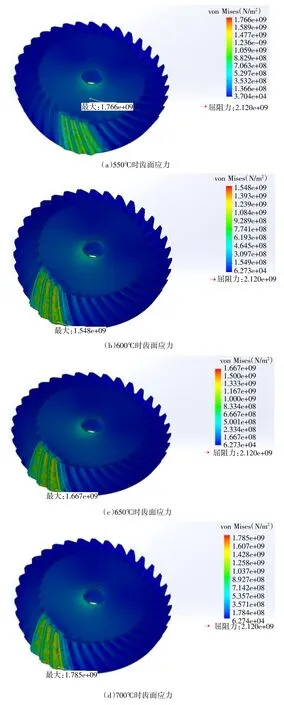

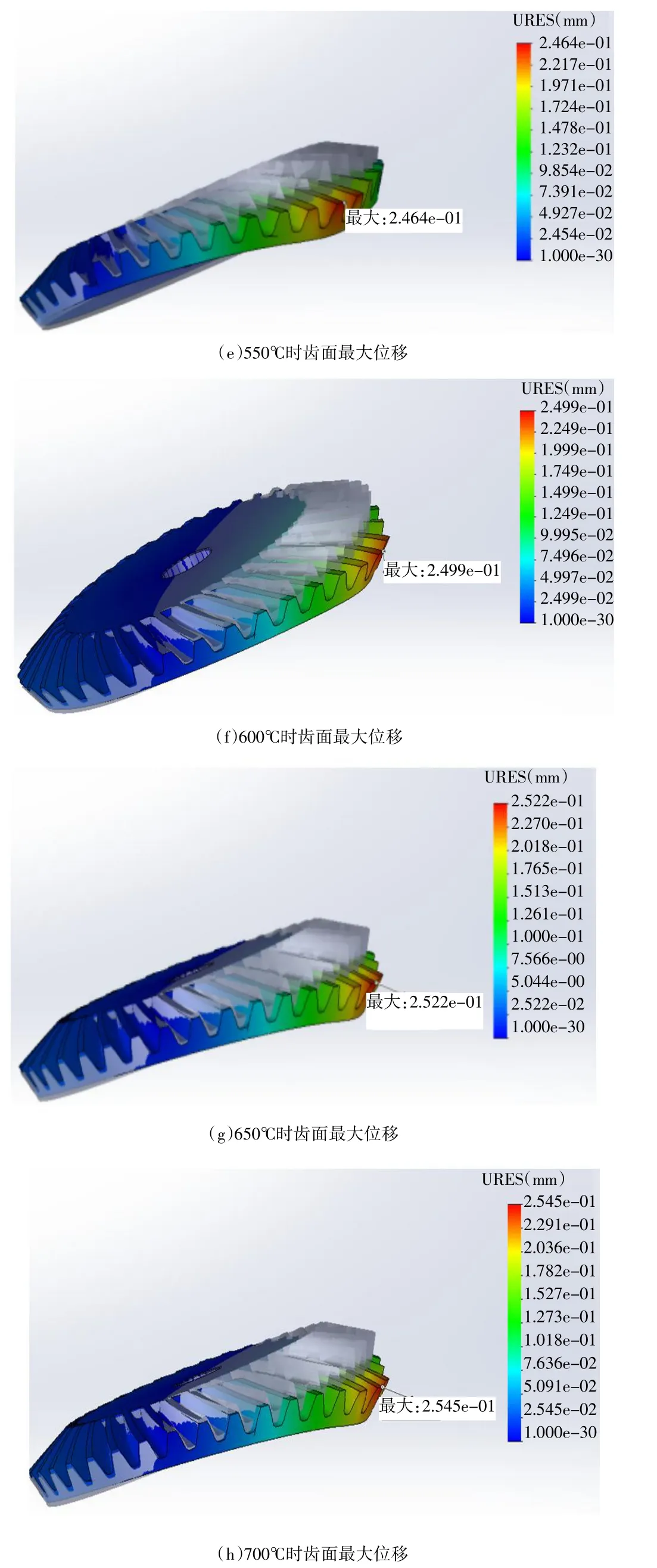

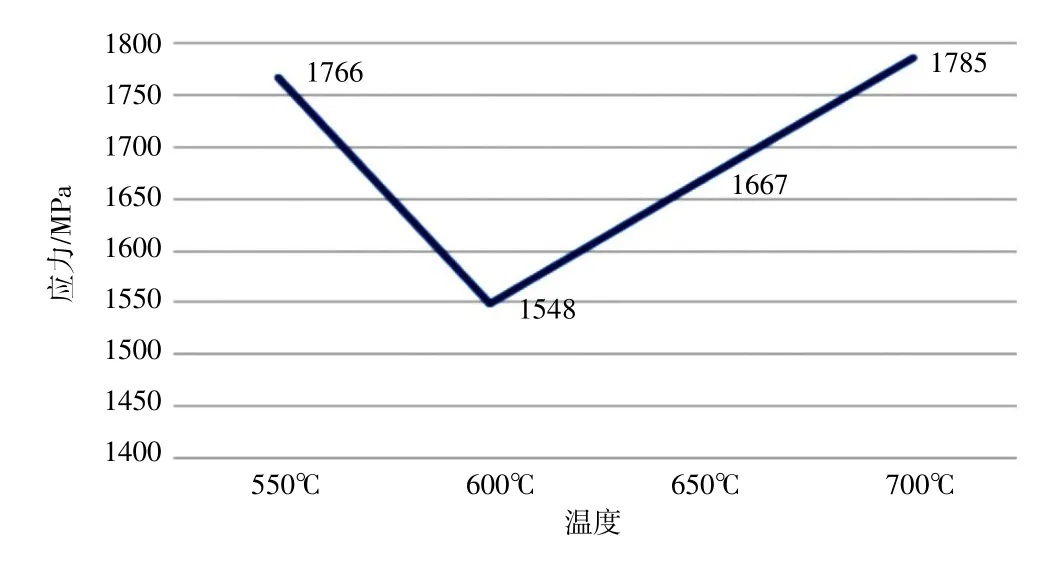

依據設置數據進行模擬仿真,如沖頭下行載荷為4000 N,在鍛造溫度為550 ℃、600 ℃、650 ℃、700 ℃時,齒輪齒面最大應力分別為:1766 MPa、1548 MPa、1667 MPa、1785 MPa;最大位移分別為0.2464 mm、0.2499 mm、0.2522 mm、0.2545 mm,如圖2 所示,得到坯料溫度、沖頭下行載荷、最大應力和最大位移數據,如表3 所示。

圖2 沖頭下行載荷4000N 不同溫鍛的齒面應力和最大位移

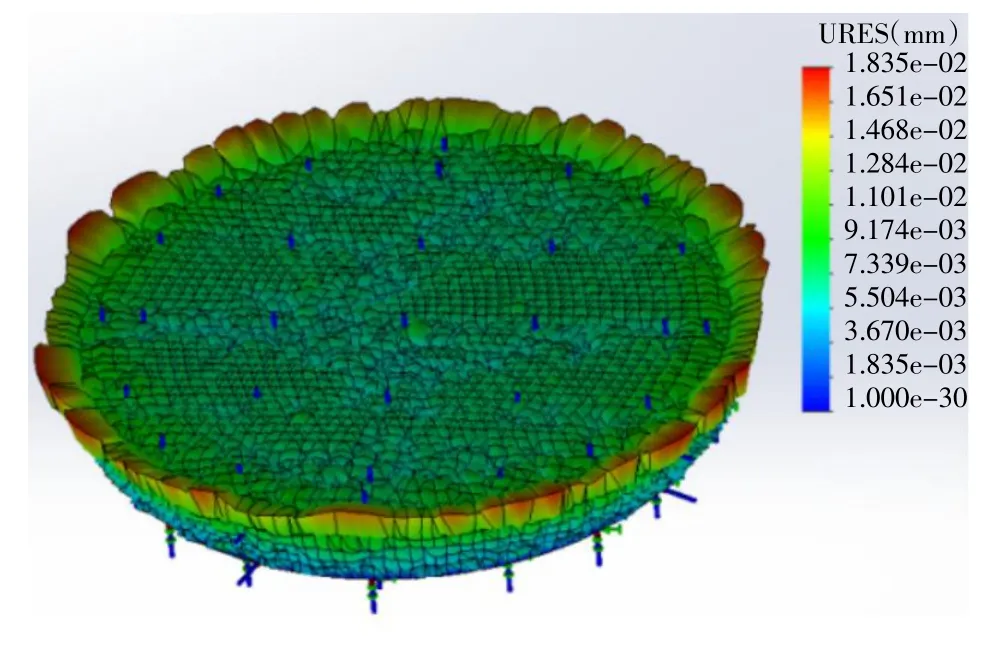

由表3 仿真實驗數據中分析,溫鍛成形時使得錐齒輪齒面最大應力降低,而相對應獲得齒輪最大變形位移工藝參數為坯料溫度600 ℃,沖頭載荷為4000 N,此時螺旋錐齒輪最大應力為1548 MPa,位移為0.2499 mm,如圖3 所示。

圖3 沖頭載荷4000N 最大應力

2.3 溫度場分析

齒輪在溫鍛成形過程中,初期階段鍛件坯料溫度高于模具溫度,模具與鍛件之間存在溫度差,鍛造中期鍛件與模具接觸面積逐步增大產生了熱交換,使得坯料表面溫度與心部溫度不同,導致齒輪邊緣凸起,如圖4 所示。鍛造成形持續進行,齒輪中心溫度高的面積不斷減小,鍛件與模具之間的溫差逐步縮小,而齒形邊緣部分受到沖頭下行載荷作用而產生變形,并生成大量的熱,齒形部分溫度升高,將初期凸起邊緣一并變形,最終形成齒面。螺旋錐齒輪溫鍛成形過程中,溫度場的分布并不平均,隨著時間和鍛造模腔空間的變化而發生變形。由此可知,隨著坯料溫度的升高,齒輪齒面最大應力升高,溫度場的不均勻分布對齒面的成形過程具有較大的影響。

圖4 600℃時溫度場位移云

3 螺旋錐齒輪齒面接觸分析

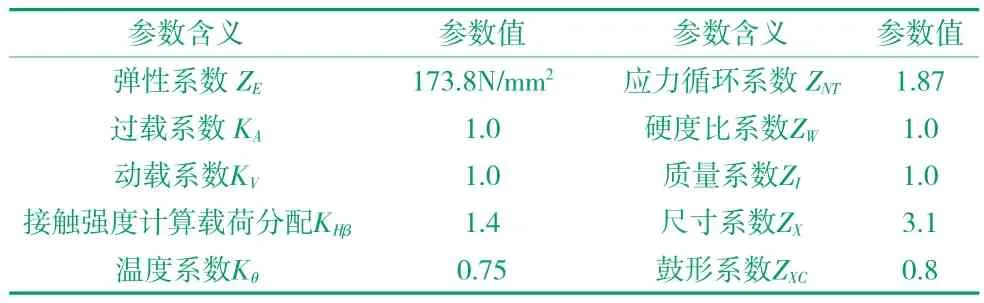

3.1 螺旋錐齒輪許用接觸應力

螺旋錐齒輪齒面接觸應力公式為:

式中:ZE為彈性系數;KA為過載系數;KV為動載系數;KHβ為接觸強度計算載荷分配系數;ZX為尺寸系數;ZI為質量系數;ZXC為鼓形系數。

工作許用接觸應力為:

式中:ZNT為應力循環系數;ZW為硬度比系數;Kθ為溫度系數。

齒輪齒面實際接觸應力必須小于或等于許用接觸應力,即:

齒面接觸應力各系數取值,如表4 所示。

表4 螺旋錐齒輪接觸應力計算參數

輸入功率P為11 kW,小齒輪轉速n1為970 r/min,輸入式(10)得轉矩為108 N·m。將轉矩與表中系數值代入式(7)得σH為1631 MPa。

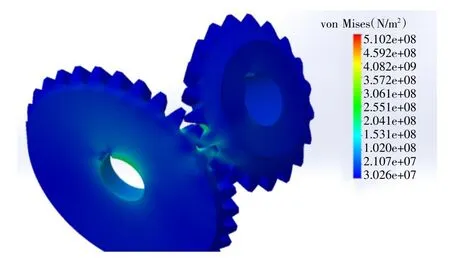

3.2 螺旋錐齒輪接觸應力場分析

對主動輪小齒輪施加108 N·m 的轉矩,摩擦系數為0.15,通過Simulation 仿真分析可知,齒輪嚙合處最大接觸應力為510 MPa(圖5),遠小于許用接觸應力1631 MPa,由此可得,該螺旋錐齒輪在溫鍛工藝參數為600 ℃和4000 N 鍛造條件下,所成形的齒輪接觸應力值在許用值范圍內。

圖5 螺旋錐齒輪接觸應力云

4 結論

(1)通過仿真分析鍛件在不同溫鍛550~700 ℃和沖頭下行載荷1000~4000 N 條件下,得到螺旋錐齒輪在溫鍛下最大應力和最大位移數值。

(2)設置不同溫鍛坯料溫度和沖頭下行載荷,模擬仿真出16 組數據。為使得鍛造時錐齒輪齒面應力降低而變形增大,分析數據可知在采用600 ℃和4000 N 鍛造條件下,螺旋錐齒輪最大應力值將至1548 MPa,最大位移為0.2499 mm。

(3)對設計的螺旋錐齒輪進行嚙合處接觸應力分析,驗證了溫鍛成形的螺旋錐齒輪最大接觸應力遠小于許用接觸應力值。