基于IPI 面積靈敏度分析的白車身動剛度優化設計

覃永峰

(東風柳州汽車有限公司 技術中心,廣西 柳州 545005)

0 引言

隨著汽車工業的快速發展,消費者對乘用車舒適性的要求越來越高,NVH 性能成為了乘用車市場競爭力的主要因素。NVH 是指噪音Noise、振動Vibration、舒適性Harshness。汽車NVH 特性是指在車身振動和噪音的作用下,乘員舒適性主觀感受的特征。它是人體聽覺、觸覺以及視覺等方面的綜合表[1]。NVH做得好的車型,無論是在車內的靜謐性、行駛的穩定與舒適性還是整車質量上都有不錯的表現。關于NVH 的研究,國外先進的汽車廠家開展的較早,在20世紀90 年代,豐田、通用、福特、克萊斯勒等世界知名公司的工程研究中心便專門設立了NVH 分部,集中處理研究該領域。目前我國自主品牌正從逆向開發階段向高質量的正向開發制造階段過渡,在這其中NVH 是產品基本素質的保證,目前國內像奇瑞、長安、吉利等自主品牌都建有專業的NVH 實驗室,另外中國汽車工程協會振動噪聲分會每年會定期舉辦NVH 方面的研討會。

在車身結構中,一些關鍵的安裝接附點是車身振動的重要來源。白車身關鍵接附點動剛度對車身的振動和疲勞破壞有重要的影響,如果接附點動剛度不足會導致在一定頻率范圍內,乘用車發動機加速時會產生明顯的轟鳴聲,嚴重影響乘客的舒適性體驗。振動源頭通過車身傳遞傳給乘客,所以通過優化設計傳遞路徑中的車身結構是提高NVH 性能的重要方法。傳遞路徑分析方法在上個世紀八十年代就已經形成了完備的理論體系,在國外廣泛應用到工程實踐中。大約十六年前,國外主流的NVH 測試供應商開始向國內推廣傳遞路徑測試與分析技術。本文以某SUV 車型發動機左懸置接附點Z 向動剛度為研究對象,進行有限元仿真分析,并以白車身零件厚度作為變量,以不同頻率下的加速度值作為約束,質量最小作為目標建立靈敏度分析模型,分析出不同頻率下加速度的零件板厚靈敏度,并基于IPI 面積的推導公式,計算出IPI 面積的零件厚度靈敏度,同時考慮車身增重,通過合理優化設計零件板厚,在車身重量不變的前提下,改善IPI 曲線,IPI 面積減小,動剛度性能整體提升,計算結果達到設計的目標值。

1 白車身動剛度有限元分析

1.1 有限元建模

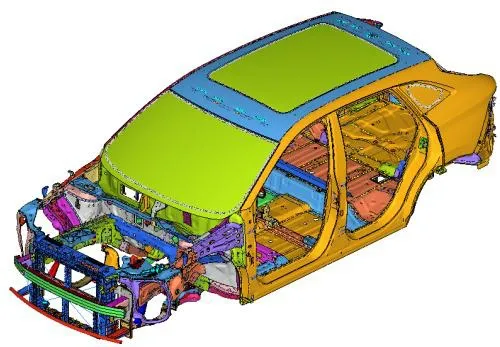

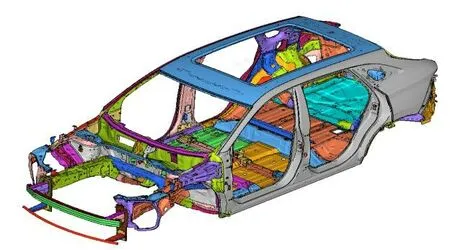

用HyperMesh 有限元前處理軟件對白車身(帶風擋)、發動機懸置及副車架等CAD 模型進行幾何清理和網格劃分。模型所有鈑金件采用殼單元來建模劃分,網格平均尺寸大小為8 mm × 8 mm,各鈑金件主要通過焊點、燒焊、粘膠和螺栓等方式進行連接,發動機懸置及副車架等子系統通過螺栓與白車身進行連接。燒焊和螺栓采用剛性單元RBE2 進行模擬連接,焊點采用Acm 單元類型進行模擬,粘膠結構采用Adhesive 單元類型進行模擬。單元總數為1118390,節點總數為1082707。模型材料為鋼材,材料屬性:彈性模量為2.1×105 MPa,材料密度為7.83 × 103kg/m3,泊松比設置為0.3,對所有零件賦予相應的材料和屬性,某SUV 車型白車身有限元模型如圖1 所示。

圖1 白車身有限元模型

1.2 白車身關鍵接附點動剛度分析

1.2.1 動剛度分析理論

動剛度就是結構產生單位振幅所需要的動態力,是用于表明結構在動態載荷下抵抗變形的能力[2]。動剛度的理論計算可用彈簧阻尼模型進行闡述,其動力學計算公式如下所示:

以激勵點為響應點的動剛度計算即原點加速度響應(Input Point Inertance,IPI)分析,是NVH 性能評價的重要方法[3]。

式中:m為系統質量;c為阻尼;k為靜剛度;x為系統位移;F為激勵力;ω=2πf為圓頻率;ka為系統的動剛度。

1.2.2 白車身關鍵接附點

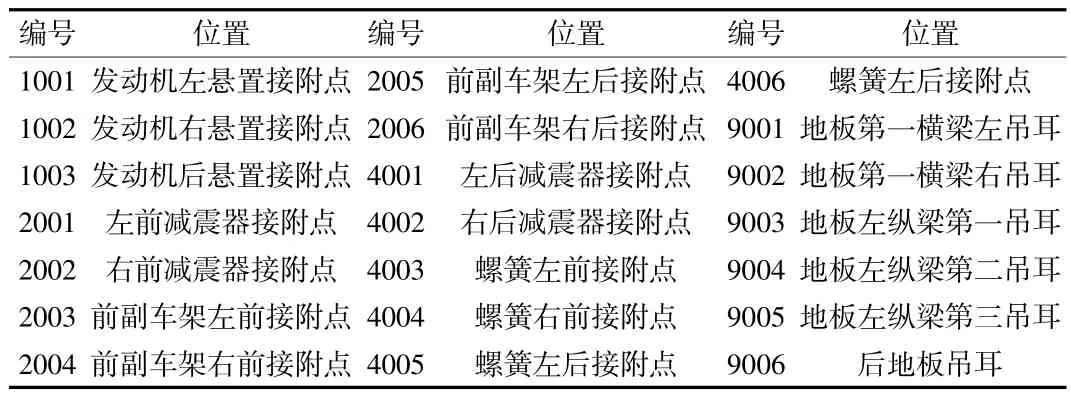

為了達到良好的隔振效果,接附點的動剛度必須要比連接襯套的剛度大到一定程度。接附點動剛度分析是為了判斷車身各連接點有沒有足夠的動剛度。主要考察車身與前后懸架連接點、發動機懸置點和排氣系統掛點。各接附點位置如圖2 所示,白車身關鍵接附點如表1 所示。

表1 白車身關鍵接附點

圖2 白車身關鍵接附點位置

1.2.3 動剛度分析邊界加載

在HyperMesh 軟件OptiStruct 模塊中,利用軟件自帶插件,在上述各連接點完成載荷激勵及加速度提取設置,分別加載X,Y,Z向單位載荷,掃頻外圍1~500 Hz,進行頻響分析,如圖3 所示。

圖3 OptiStruct 動剛度工況加載

1.2.4 動剛度結果后處理

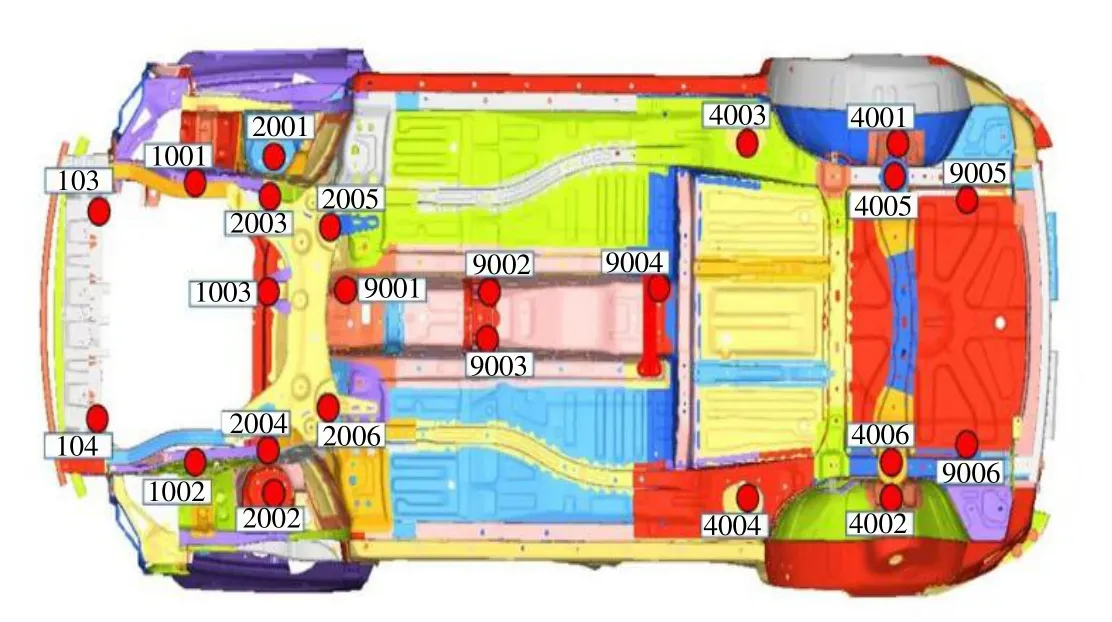

倍頻程(Octave)在NVH 頻譜分析中經常被用到,表示相鄰兩個頻率呈2n倍關系時等比間隔,n是多少即是多少倍頻程。頻率點成為中心頻率fc,其定義的附近存在的頻帶皆處于上限頻率fl以及下限頻率fm之間,其中1/3 倍頻程分析法是一種能夠對振動進行頻域分析的方法,在機械振動領域有著廣泛應用[4],其上、下限頻率以及中心頻率之間存在以下關系:

頻程帶寬Δf為:

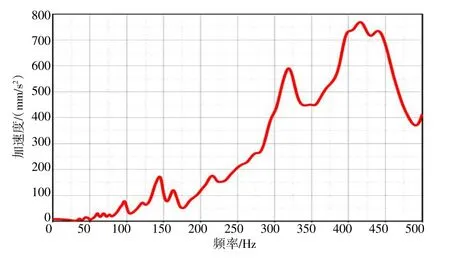

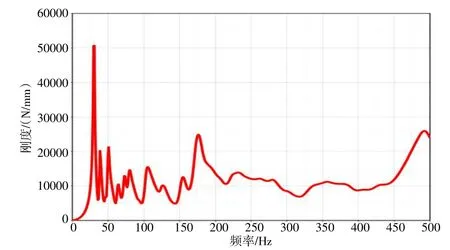

橫坐標為頻率,縱坐標為加速度,這種曲線實際為加速度導納曲線,也稱為動剛度或IPI 曲線。1/3 倍頻程處理過程是在HyperGraph 后處理軟件中將IPI曲線轉化為動剛度值曲線,讀取各個頻率的動剛度值,計算出不同頻程帶寬的平均動剛度,即為對應的中心頻率動剛度。圖4 為發動機左懸置接附點Z向IPI 曲線,圖5 為發動機左懸置接附點Z向動剛度值曲線,表2 為1/3 倍頻程中心頻率與帶寬,表3 為發動機左懸置接附點Z向動剛度1/3 倍頻程初始結果。

表2 1/3 倍頻程中心頻率與帶寬

表3 發動機左懸置接附點Z 向動剛度1/3 倍頻程初始結果

圖4 發動機左懸置接附點Z 向IPI 曲線

圖5 發動機左懸置接附點Z 向動剛度值曲線

IPI 面積法是計算IPI 曲線所包圍的面積,通過面積可計算得到所需要的接附點動剛度,減小IPI 曲線面積有利于動剛度性能的提升,該方法更符合理論,也更接近實際。其公式推導如下:

2 零件厚度靈敏度分析

2.1 靈敏度分析理論和流程

在結構設計優化過程中,需要調整許多設計參數,比如材料、厚度、尺寸等等,通過靈敏度分析可以快速地識別各個設計參數對目標的影響大小。采用靈敏度分析可以快速地找到車身結構的薄弱環節,從而有針對性地對車身進行結構優化,有效避免了在車身設計過程中,對車身零部件修改的盲目性,提高設計效率。靈敏度是一個廣泛的概念,靈敏度S是關注指標對某些結 構參數的變化梯度,從數學意義上可理解為:若ui對xi可導,其一階靈敏度可表示為[5]:

對于車身這種結構相對復雜的系統來說,更改一個設計變量,往往會使車身的多個性能產生趨勢迥異的影響。因此,通過相對靈敏度來分析考慮這種影響對高效優化設計是十分必要的。相對靈敏度是指一個性能相對另一個性能針對同一個設計變量下的靈敏度的比值[6],本文通過分析IPI 面積相對質量的厚度靈敏度來考慮輕量化,實現了在質量不變的前提下,優化動剛度性能以達到設計目標值。IPI 面積相對質量的靈敏度計算公式如下:

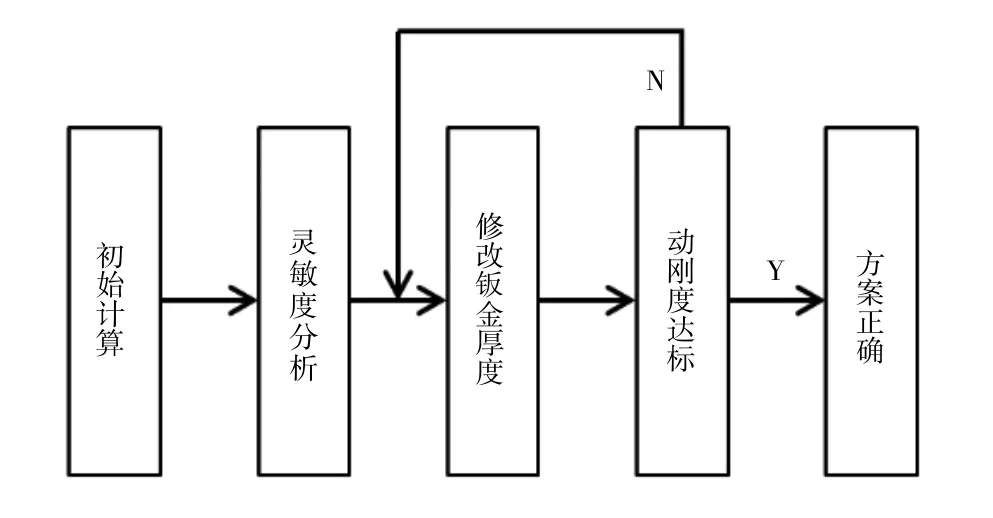

靈敏度分析需要遵循一定的流程,本文的計算思路和步驟即靈敏度分析流程如圖6 所示。

圖6 靈敏度分析流程

2.2 動剛度靈敏度分析模型

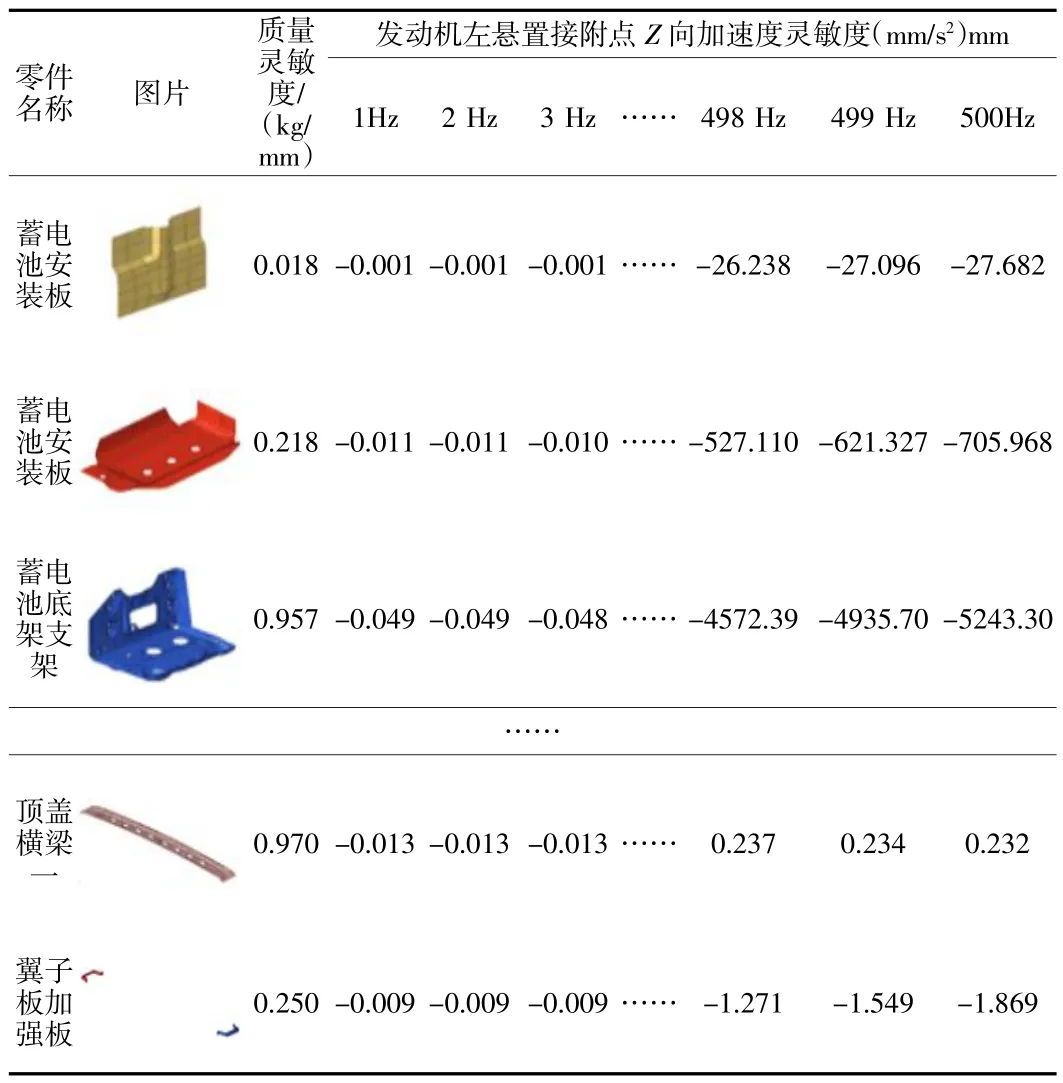

在OptiStruct 中創建厚度靈敏度分析模型,本文選取所有白車身鈑金厚度作為設計變量,共260 個變量(左右對稱件為1 個變量),如圖7 所示;以不同頻率下的加速度值小于初始值作為約束,共500 個約束(1~500 Hz);以模型質量最小作為目標,工況為發動機左懸置接附點Z向動剛度,加速度靈敏度分析結果如表4 所示。

表4 加速度靈敏度分析結果

圖7 白車身鈑金設計變量

3 優化結果對比

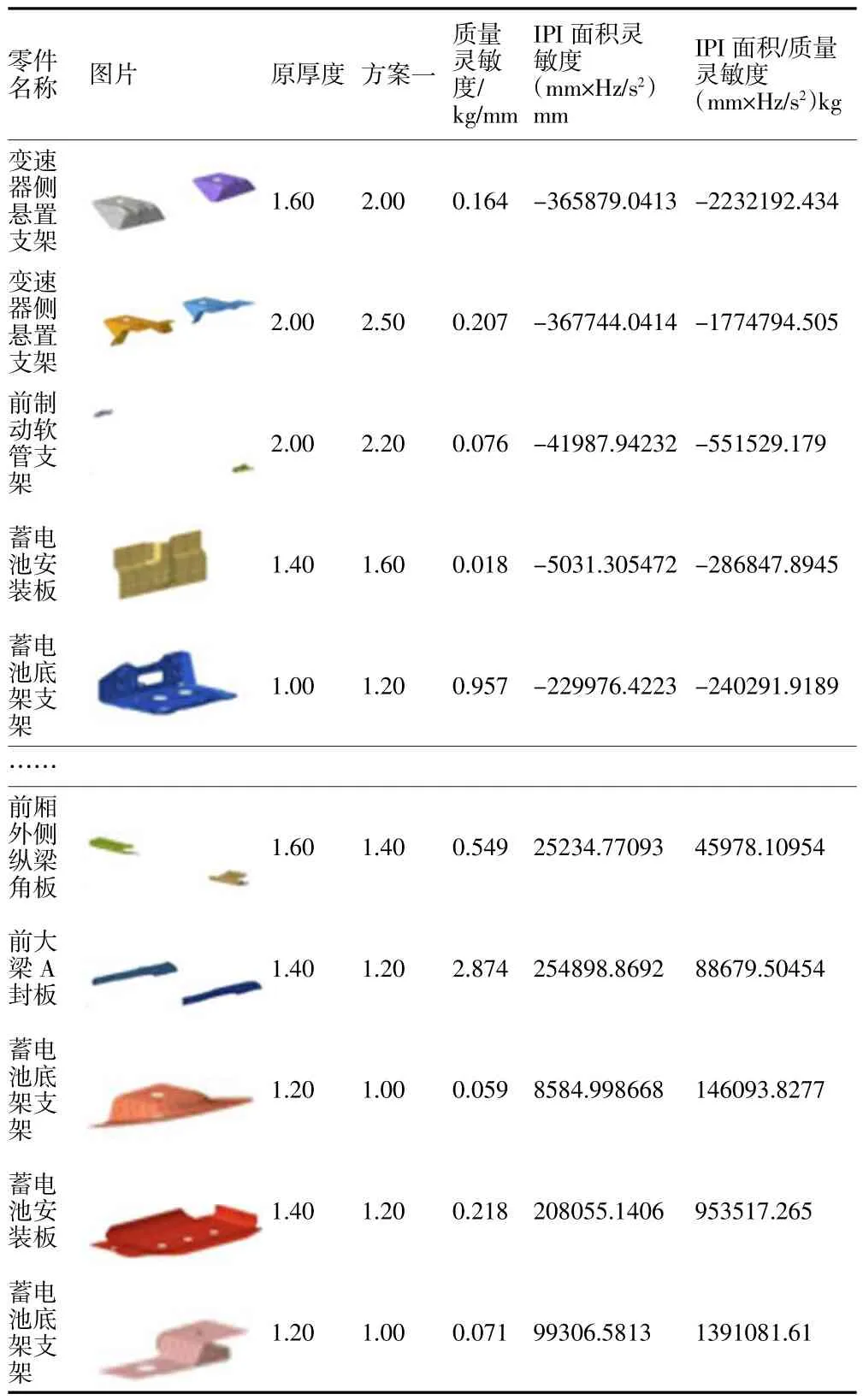

根據公式(9),將加速度厚度靈敏度轉換成IPI面積厚度靈敏度,某個鈑金的IPI 面積厚度靈敏度是指該鈑金厚度增加1mm 時IPI 面積的變化量,負號表示面積減少,正號表示面積增加。IPI 面積越小越好,因此靈敏度為負的鈑金應加厚,靈敏度為正的應減薄。根據公式(12),將IPI 面積靈敏度轉換成IPI 面積相對于質量的厚度靈敏度,表示某個鈑金增重1kg 時IPI 面積的變化量。將IPI 面積相對于質量的厚度靈敏度從小到大排序并確定鈑金厚度優化方案(排序前8 個鈑金加厚,后8 個鈑金減薄),如表5 所示。

表5 IPI 面積相對于質量的厚度靈敏度與鈑金厚度優化方案

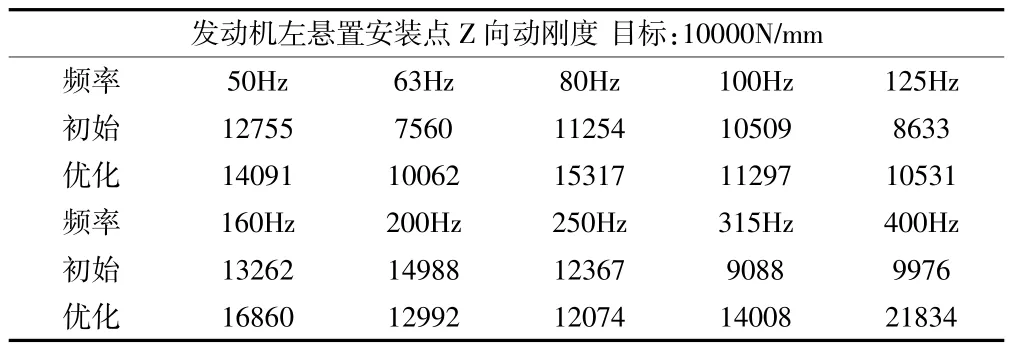

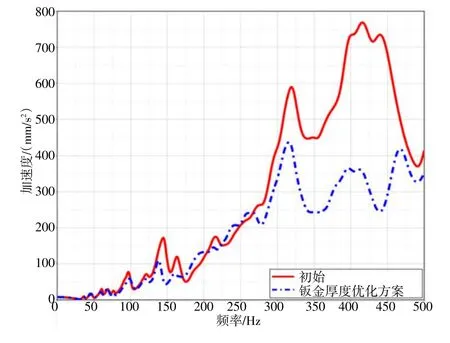

初始狀態的白車身重量(有限元模型)為351.7 kg,發動機左懸置安裝點Z向動剛度1/3 倍頻程初始結果(見表3)在中心頻率為63Hz、125 Hz、315 Hz 以及400 Hz 頻率下不滿足目標值。鈑金厚度優化方案白車身重量為351.4 kg,減重0.3 kg;優化后,IPI 曲線得到很大改善,發動機左懸置安裝點Z向動剛度在所有頻率下均滿足目標值。圖8 為優化前后IPI 曲線對比,表6 為動剛度結果對比。

表6 優化前后發動機左懸置接附點Z 向動剛度結果對比

圖8 優化前后IPI 曲線對比

4 結語

三分之一倍頻程法和原點動剛度IPI 面積法是動剛度的兩種常用處理方法。三分之一倍頻程法是通過多個中心頻率進行計算,且不同頻率下的靈敏度排序迥異,在優化設計中有多個目標,優化方向難以確定。IPI 面積法是通過減小面積來改善IPI 曲線,從而使性能整體提高,在優化設計中只有一個目標,優化方向明確。

本文以某SUV 車型為研究對象,分析了發動機左懸置接附點Z 向動剛度,建立了動剛度靈敏度分析模型,通過IPI 面積相對質量的厚度靈敏度排序來確定優化方案。優化后,白車身質量基本不變,動剛度性能整體提升,動剛度結果滿足設計的目標值,說明了本文所闡述的動剛度靈敏度分析優化方法具有一定的可行性和工程實踐意義。