方形織構對壓裂泵柱塞密封橡膠摩擦學性能研究

楊偉業

(珠海格力新材料有限公司,廣東 珠海 519000)

0 引言

石油能源是人們日常生活重要的能源資源,石油設備作為開采石油的重要器械是必不可少的。壓裂技術主要是使用在老油氣田中,用來增加產量和排油的能力,經過一次成功的壓裂之后,一般情況之下可以使油井的產量增加數倍以上,甚至還可以達到十幾倍、幾十倍不等,可以產生非常多的經濟效益[1]。一次壓裂后,可能會出現因水力力度不夠裂縫逐漸閉合的狀況,這種情況下使得壓裂技術得不到充分的使用,作用時間很短。因此工作中常常在第一次壓裂之后間接很短的內繼續使用壓裂技術使其避免裂縫閉合,進而達到增加產能的效果,因此壓裂技術一般是連續多次使用的。然而壓裂泵是壓裂技術中不可或缺的設備,但它們在極端惡劣的工作環境下承受著巨大的壓力和循環載荷,而且輸送的介質還具有較強的腐蝕性,因此,壓裂泵的零部件設計和制造變得更加困難,尤其是柱塞處與橡膠之間的摩擦,會對壓裂泵的運行產生極大的影響,其主要失效形式是磨粒磨損[1]。

根據專家的研究,當摩擦副的表面具備適當的粗糙程度和結構,就可以提高其摩擦效果。而且,隨著潤滑條件的變化,結構的功效也發生了變化:(1)干摩擦條件下,結構可以吸附和消除磨料,從而降低磨粒的磨耗[2];(2)混合潤滑條件和邊緣潤滑條件[3],結構可以貯藏和維護潤滑劑,從而延長其使用壽命;(3)流動潤滑條件下,結構可以形成楔形效應,提升摩擦效率[1-4]。隨著技術的進步,表面織構已經成為滑動軸承、活塞面和壓裂泵柱塞密封副的重要組成部件[5]。經過多次實驗和仿真,我們發現,不論采取何種構造,表面織構的參數都會直接或間接地影響壓裂泵柱塞密封副的摩擦磨損性能[6-9]。因此,為了更好地控制壓裂泵柱塞密封副的摩擦磨損,有必要采取更加有效的表面織構[1],如采取方形凹坑構造,并且根據實驗結果進行相關的仿真和實驗,從而更好地控制表面織構的參數,從而更有效地控制壓裂泵柱塞密封副的摩擦磨損性能。

1 壓裂泵的工作原理

壓裂泵的工作原理是四桿機構中的一種特殊機構,即曲柄滑塊機構,也屬于往復泵,其主要是由動力端和液力端這兩個部分組成,其中動力端是在液力端前面部分,主要是通過曲柄滑塊機構將原動機上的能量傳輸給液力端,而液力端是將滑塊往復運動中的機械能轉換為泵內的工作介質的液壓能輸送到壓裂液中去。工作時必須使動力端和液力端的相互配合,才能使壓裂作業順利完成[1-3]。

各部分組成如下:

(1)動力端:曲柄、連桿、原動機、齒輪、十字頭等。

(2)液力端有:液缸體、柱塞、密封副總成、密封元件、管線、閥等。

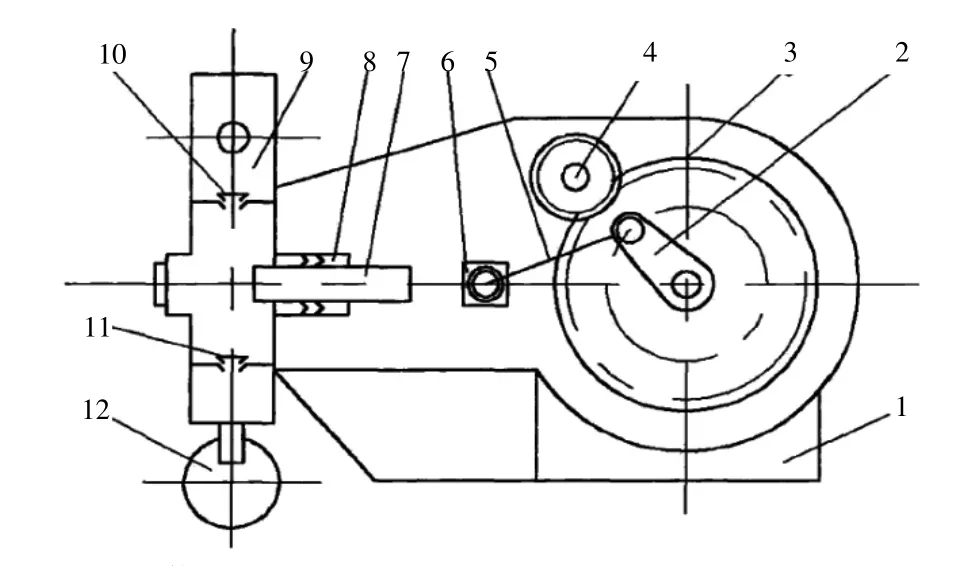

具體結構如圖1。

圖1 壓裂泵結構示意圖

由圖1 可知,壓裂泵的工作過程中可以分為兩個過程:吸入和排出。在吸入過程中:通過一系列傳動系統使原動機帶動壓裂泵的曲柄旋轉,通過曲柄滑塊機構,可使得十字頭和柱塞向右運動,因此造成泵腔內容積增大,進而導致泵腔內壓力下降,當它們移動到右死點時,腔內壓力將降低到最小值,由于壓力差的存在使得壓裂液克服彈簧的彈力和吸入閥自身的重力等進入工作容腔。排出過程:曲軸的繼續扭轉時,帶動柱塞及其相應零件向左運動,從右死點運動到左死點,使得工作容腔容積減小,進而導致泵腔內壓力增加,當移動到左死點時,腔內壓力升高到了最大值,此時與吸入過程剛好相反。

2 壓裂泵柱塞密封系統仿真模型建立

2.1 丁腈橡膠本構方程

通過對一種叫做丁腈橡膠(NBR)的橡膠密封圈的仿真分析來探究其在實際應用中的優劣。NBR 的主要規格包括:內部直徑45 mm、截面寬度5 mm。橡膠作為一種獨特的物質[7-9],其具備極強的抗拉伸和抗彎曲能力,且屬于多方位的物理化學穩定劑。在本次實驗中,基于以下幾點假定來探討丁腈橡膠的密封性能:(1)確定的彈性模量與泊松比;(2)考慮到腐蝕與高溫的因素,我們不會改動它們;(3)考慮到蠕變的作用,不改變它們的體積;(4)它們的拉伸與壓縮的蠕變形態是一致的。采用Mooney-Rivlin 函數來描述橡膠的本構方程可以得到更準確的結果。

式中,W表示應變能密度,C10和C01則表示材料系數,而I1和I2則表示第一和第二個應變張量的不變值。

應力和應變的關系為:

C10、C01分別取為1.87 和0.47。

2.2 軸對稱模型建立

采用仿真技術,根據不同的參數,研究了壓裂泵柱塞密封系統的特點,并且詳細地探討了織構邊長與密封橡膠的彈性變形之間的關系,以及它們之間的交互作用,從而有效地改善了系統的摩擦效果。

在構建矩形密封圈模型時,基本假設:

(1)由于柱塞與溝槽的彈力模量E=210 GPa(泊松比0.3,密度7800 kg/cm3),這意味著它們的彈性模量比橡膠高出幾萬倍,因此,在沒有計算它們的變形的情況下,可以把它們看作是具有剛性的實際結構。

(2)由于其泊松比接近0.5,因此橡膠材料具有極強的可壓縮性。

通過二維軸對稱有限元分析,建立模型參數為:織構邊長0 μm、50 μm、100 μm、150 μm 和200 μm,間距400 μm,深度100 μm。在進行本次研究之前,我們需要確定兩種工作條件:一種是在靜止的情況下,通過測試橡膠材料的彈性變形,以確定它的彈性模數;另一種工作條件則需要在施加工作介質壓力的情況下,通過測試彈簧的彈性變形,以確定它的彈性模數。當處于運行狀態時,流體介質與橡膠密封圈之間的接觸點位置發生變化,形成了由右至左的壓差,這種壓差可以加大橡膠密封圈的緊固程度,改善了它們之間的連通性,從而大大提升了它們的密封效果。通過安裝靜密封件,能夠限制軸向位移,使得軸向位移無法移動。向軸向位移處施加3 MPa 的平行于軸向位移的壓力,以保證軸向位移的穩定性。根據研究發現,當軸向位移被限制時,軸向位移會被限制,而軸向位移的平行度也會受到限制。

3 計算結果與分析

3.1 織構存在對橡膠的影響

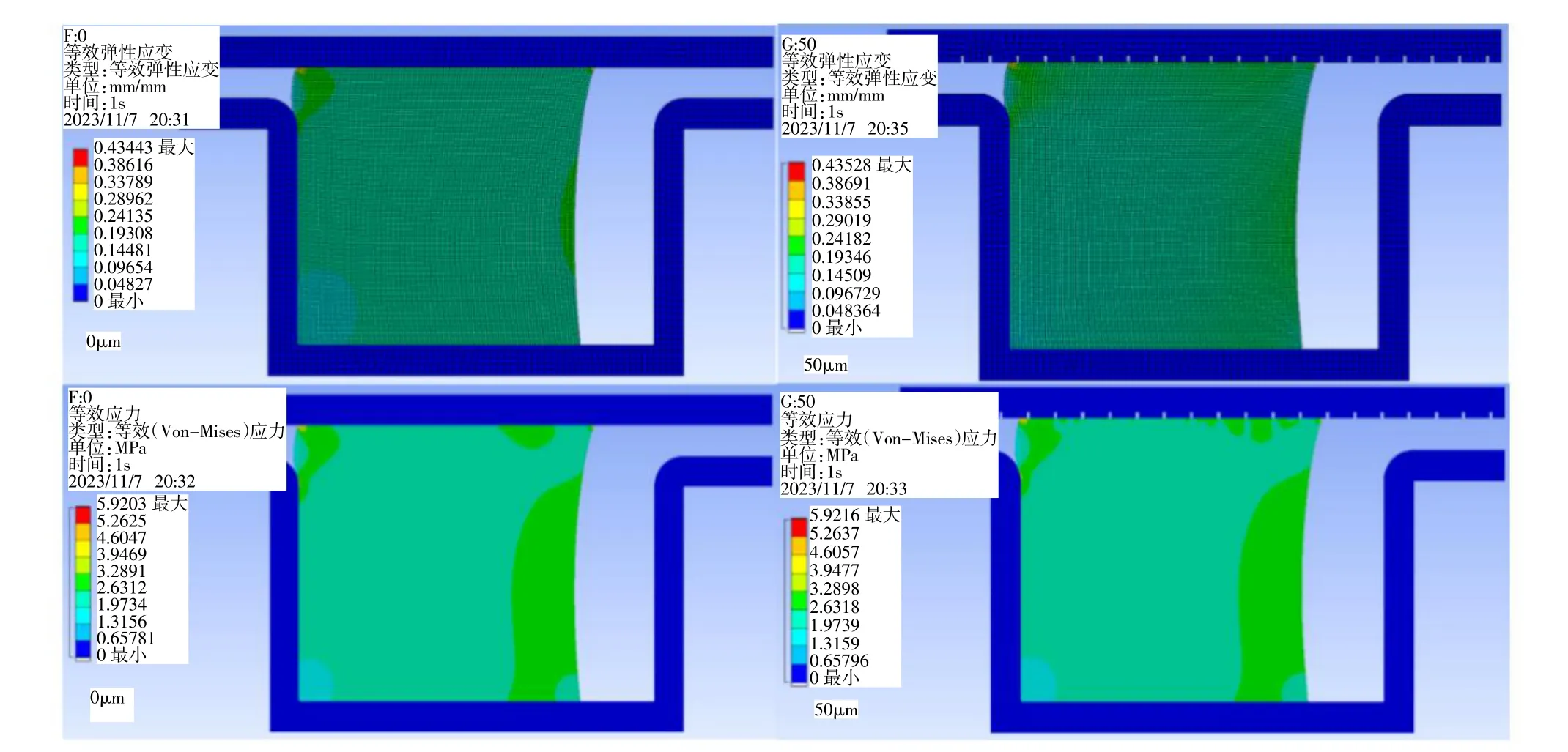

為了研究織構存在對橡膠的影響,在保證橡膠初始壓縮量和介質壓力都相同,對有織構(50 μm)和無織構兩種情況下橡膠進行分析,如圖2 所示為有無織構下橡膠彈性變形和Mises 等效應力云圖。由圖可以看出,織構邊長為50 μm 和無織構情況下,橡膠的應力云圖基本相似,這說明織構邊長為50 μm 時對橡膠的整體應力不會造成影響。

圖2 有無織構下橡膠彈性變形和Mises 等效應力云圖

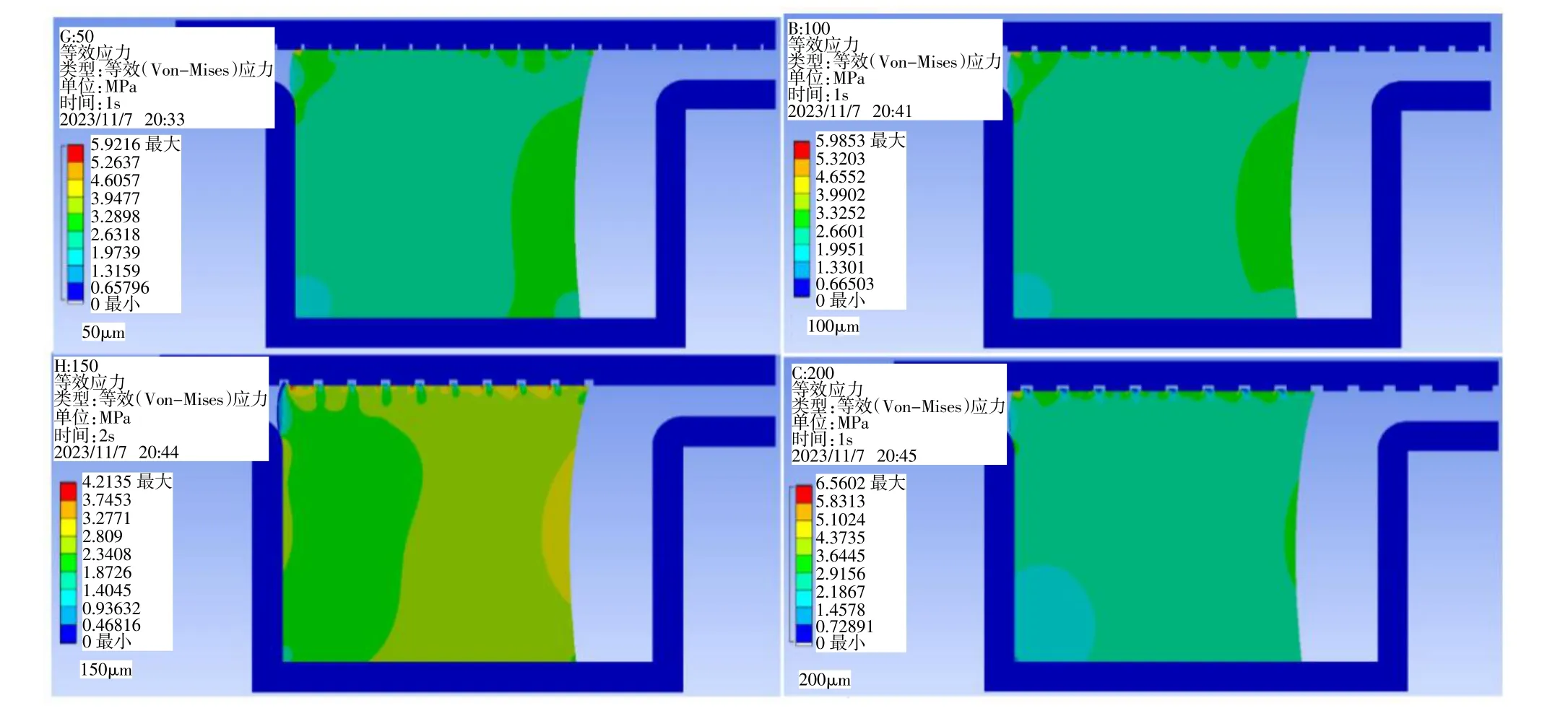

3.2 織構邊長對橡膠應力分布的影響

為了研究不同織構邊長對橡膠應力的影響,在保證橡膠初始壓縮量和介質壓力都相同,只改變織構邊長值的情況下對前述建立的仿真模型進行靜力學仿真分析。圖3 是不同織構邊長下橡膠Mises 等效應力云圖。由圖可以看出,在織構邊長50 μm、100 μm、150 μm、200 μm 情況下,橡膠在右邊中間部分和織構轉角處的應力都較大,其最大應力部分出現在織構轉角處,根據材料力學知識可以發現在這個地方的橡膠材料有可能最先劈裂,屬于危險地方。此外由圖還是可以看出,隨著織構邊長的增加,柱塞織構處的橡膠大應力范圍也越來越大。這說明織構邊長越大,反而會對摩擦性能不利,違反設計的初衷。

圖3 不同織構邊長下橡膠Mises 等效應力云圖

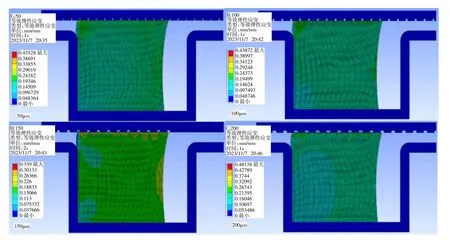

3.3 織構邊長對摩擦性能的影響

為了研究不同織構邊長對橡膠彈性變形的影響,在保證橡膠初始壓縮量和介質壓力都相同,只改變織構邊長值的情況下對前述建立的仿真模型進行靜力學仿真分析,著重觀測彈性變形的結果。根據圖4,我們可以看到,當預壓縮0.5 mm、介質壓力3 MPa 時,由于橡膠密封副具有超強的彈性,它的表面會因其具有的織構而發生變形,從而導致它們更容易進入凹陷,并且當它們與柱塞進行相對移動時,會因其具有的韌性而受損。因此,我們可以通過仿真技術來評估這種情況,從而獲取有關橡膠彈性應變的有效信息。根據圖像,當織構的邊緣尺寸變化時,橡膠密封件更有可能被擠進凹槽結構中。這種情況下,擠出的橡膠塊的體積會變得更大,因此在擠出過程中會產生更強的摩擦力。這會導致橡膠材料在擠出過程中的磨損程度加劇,從而提高摩擦表面之間的相互作用。

圖4 不同織構邊長下橡膠等效彈性應變云圖

4 結論

為研究不同邊長方形織構對織構化壓裂泵柱塞密封副摩擦學性能的影響,基于ANSYS 仿真分析壓裂泵柱塞表面存在不同邊長織構時對橡膠密封副應力應變及彈性變形的影響,主要得到了如下結論:

(1)當介質壓力保持不變時,隨著織構邊長從50 μm 增加至200 μm,橡膠織構內部的變形量會顯著增加,這會嚴重影響摩擦性能,而且與較大的織構相比,較小的邊長織構對橡膠應力的影響更為有限。

(2)為了達到最佳的結構性能,應該盡可能地選擇尺寸較小的織構邊長參數,以減少橡膠材料在織構處的變形量。