水輪機調速器液壓系統常見故障分析處理

周 濤,李兼伐,梁洸強

(廣西水利電力職業技術學院,廣西 南寧 530023)

0 引言

水電站(廠)作為電力系統重要的電源之一,在電能生產過程中,利用水輪機把水流能量轉換為水輪機軸輸出的旋轉機械能,再利用發電機把旋轉機械能轉換為電能[1]。在水輪機調節系統和發電機勵磁系統控制下,發電機產生的交流電以穩定的頻率和電壓經過電網輸送至用戶,以滿足生產及生活需要。電力系統的負荷因用戶需要會隨時發生變化,因此應根據用電負荷的變化及時調節系統中發電機輸出的電能,以維持系統發電量與用電量平衡,當系統動力矩與阻力矩相等時,系統才能穩定下來。如果不能根據系統用電負荷的變化及時調整系統能量的平衡,就會導致系統頻率和發電機組轉速變化,甚至超出電能質量標準允許的范圍。對用戶而言,電源頻率不穩定,會導致電動機轉速不穩定,忽高忽低的電動機轉速,會嚴重影響到各種生產設備的正常運行,甚至,嚴重影響到工農業生產、社會經濟活動和人們的正常生活。為此,必須根據機組轉速的變化(實質反映系統負荷和頻率的變化),通過水輪機調速器自動調節進入水輪機的水流量,使水輪發電機組維持在額定轉速的同時,其輸出的電能不斷適應外界負荷的變化。另外,水輪機調速器還擔負著開機、停機及調整機組所帶負荷的作用。

水輪機調節系統是一個閉環控制系統,由調節控制器、液壓隨動系統和調節對象組成。通常把水輪機的液壓隨動系統和調節控制器合稱為水輪機調速器[1]。水輪機調速器自上個世紀問世以來先后經歷了機械液壓調速器、電液調速器和微機調速器三代發展歷程,現前兩代調速器已逐漸被微機調速器所替代。YWT 系列高油壓數字式可編程微機調速器結構簡單、性能良好、運行可靠、操作和維護簡便,在中小型水電站中廣泛應用。

1 水輪機調速器液壓系統組成及原理

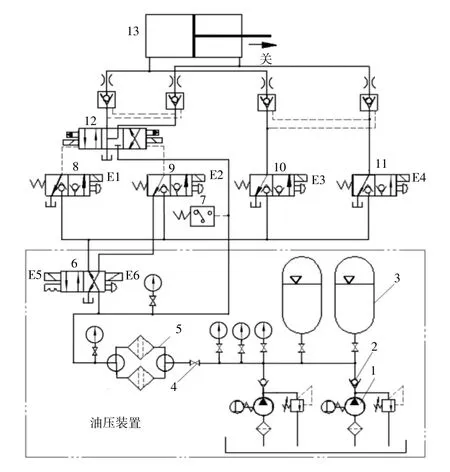

YWT 系列微機調速器的液壓系統如圖1 所示。

圖1 YWT 系列水輪機調節器液壓系統

微機調速器由機械液壓系統、油壓裝置和微機調節器三大部分組成,完成對水輪機的調節控制。機械液壓系統是調速器的執行機構,它接受微機調節器發出的控制信號,控制機械液壓系統的執行元件13(俗稱接力器)的伸縮動作,從而改變水輪機導水葉(或噴針)的開度,實現對水輪機流量的調節控制,最終完成對機組轉速及輸出能量的調節控制。油壓裝置為調速器的液壓系統提供壓力油源。下面分別對油壓裝置和機械液壓系統的組成及工作原理做簡要分析。

1.1 油壓裝置

由液壓油泵1、單向閥2、蓄能器3、總油閥4、精濾器5 及其它輔助元件組成。不同的水電站,水輪機工作水頭及調節流量不同,所需的水輪機導水葉(或噴針)的操作功也不同。由于水輪機調速器液壓系統的接力器13 需要輸出較大的工作推力,因此,除軸流轉槳式水輪機外,一般中小型水輪機調速器多采用額定油壓為16 MPa 并采用標準液壓元件的高油壓液壓系統,以減小液壓系統結構尺寸,降低液壓系統制造和維護成本。為避免液壓油泵長時間工作和降低能耗,調速器油壓裝置通常采用高壓齒輪油泵加蓄能器的方案,并配備一個以上氣囊式蓄能器和一套以上油泵,以滿足調速器液壓系統用油及油泵冗余配置的需要。在機組啟動前,應預先啟動油壓裝置,使蓄能器內的油位及油壓滿足調速器工作需要。

1.2 機械液壓系統

機械液壓系統由導水裝置(控制導水葉或噴針,圖中未畫出)和接力器13 及其控制裝置組成,采用的是雙油路控制方式。在圖1 中狀態為待機狀態,從油壓裝置輸出的壓力油分兩路走:其一是經緊急停機電磁閥6 輸出,到達4 個換向球閥8、9、10、11 的左位而被鎖止;其二是直接與主閥(先導式滑閥)12 連接于中位而被鎖止。接力器13 被鎖定在既定位置。

機械液壓系統主要有微幅調節、大幅快速調節、電磁鐵失電、事故停機等四種工況。

(1)調速器微幅調節

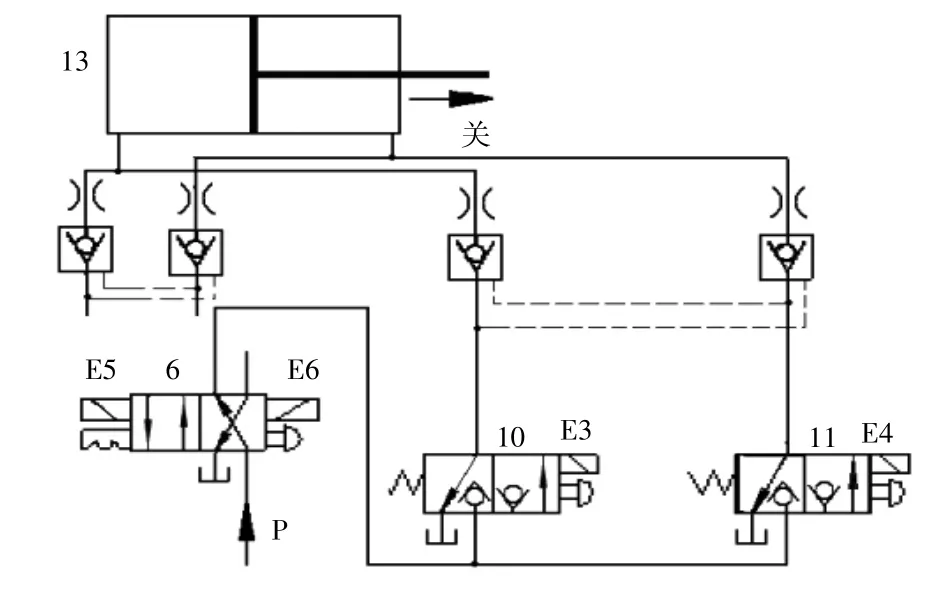

如圖2 所示,微幅調節回路由緊急停機電磁閥6、換向球閥10 和11 及液壓鎖(兩個液控單向閥)組成。

圖2 微幅調節工況液壓回路

當電磁鐵E3 得到控制信號,換向閥10 閥芯左移,壓力油通過換向閥10 直接進入接力器左腔,同時,液控單向閥在工作壓力作用下逆向開啟,接力器右腔的油液通過換向閥11 排回油箱,接力器左腔進油,右腔排油,推動接力器活塞桿伸出,使導水裝置朝關方向動作,關小導葉開度。當電磁鐵E4 得到控制信號,換向閥11 閥芯左移,壓力油通過換向閥11 直接進入接力器右腔,同時,液控單向閥在工作壓力作用下逆向開啟,接力器左腔的油液通過換向閥10 排回油箱,接力器右腔進油,左腔排油,接力器活塞桿收回,使導水裝置朝開方向動作,開大導葉開度。因電磁換向球閥10、11 的額定流量較小,通過其控制接力器動作時,接力器動作速度慢,只能實現對接力器的微幅調節控制。同時,與液控單向閥串接的節流閥還能調節調速器微幅調節的最快速度。

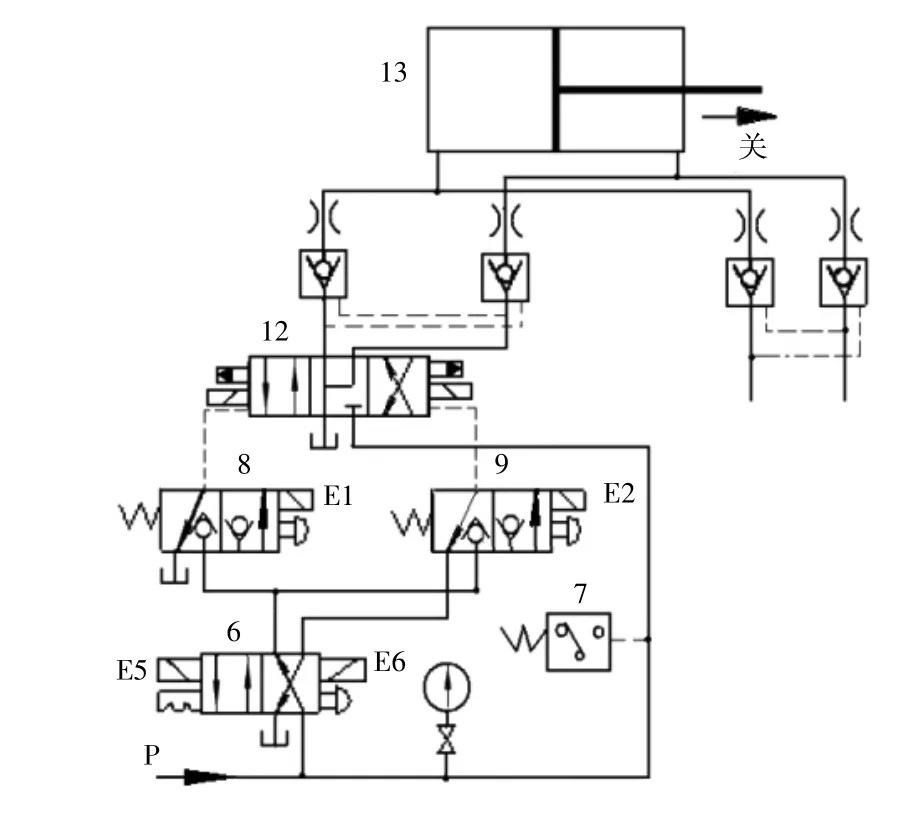

(2)調速器快速大幅調節

大幅調節回路由緊急停機電磁閥6、換向球閥8和9、主閥12 及液控單向閥組成,如圖3 所示。當控制閥9 的電磁鐵E2 得到控制信號時,控制閥9 閥芯左移,控制油進入主閥12 的右端,主閥12 閥芯左移,油壓裝置來的壓力油通過主閥12 和液控單向閥、節流閥進入接力器左腔,而接力器右腔則經過節流閥、液控單向閥和主閥12 接通排油,接力器活塞桿伸出,推動導水裝置朝關方向動作,關小導葉(或噴針)開度。當控制閥8 的電磁鐵E1 得到控制信號時,控制油進入主閥12 的左端,主閥12 閥芯右移,油壓裝置來的壓力油通過主閥12 和液控單向閥、節流閥進入接力器右腔,而接力器左腔則經過節流閥、液控單向閥和主閥12 接通排油,接力器活塞桿縮回,帶動導水裝置朝開方向動作,開大導葉(或噴針)開度。由于壓力油經過主閥回路接至接力器,液壓回路通流面積大,可實現對接力器大流量、快速控制,最終實現調速器快速大幅度調節,但考慮到不同水電站調節保證計算對最快開關機時間要求不同,在調速器快速大幅調節液壓回路中也設置了相應的節流閥,要根據電站實際需要調節調速器的最快開關機時間。

圖3 大幅調節工況液壓回路

當調速器發生失電等電氣故障時,各電磁閥將失電,其閥將處于圖1 所示狀態,接力器將維持在故障前位置不變,如有需要,此時可手動操作電磁閥閥芯實現調速器手動操作。

2 水輪機調速器液壓系統故障分析

YWT 系列水輪機微機調速器結構簡單,操作使用方便,現已廣泛用于中小型水電站。隨著調速器長時間工作和液壓系統磨損,調速器液壓系統難免會發生故障,據統計,最常見的故障包括異常震動、動作遲滯和系統泄漏等幾個方面[2]。

調速器液壓系統故障會直接影響到水輪發電機組的正常工作和安全運行,而接力器是液壓系統的執行元件,以其作為觀察對象,是發現、分析和處理調速器液壓系統故障的常用方法之一。液壓系統故障的表象和原因大都有一定的因果關系和規律,可結合常見故障的現象及原因,探究相關故障的處理方法,但不管如何,都需要根據具體情況進行分析和判斷,如果是新設計或新安裝的調速器,應通過試驗方式,結合故障現象,重點分析、改進和優化系統設計、調節參數整定等問題,反之,則應重點考慮液壓系統堵塞、磨損、油質油量、密封失效等問題。對于水電站技術人員而言,重點關注的是調速器投運之后出現的故障問題。

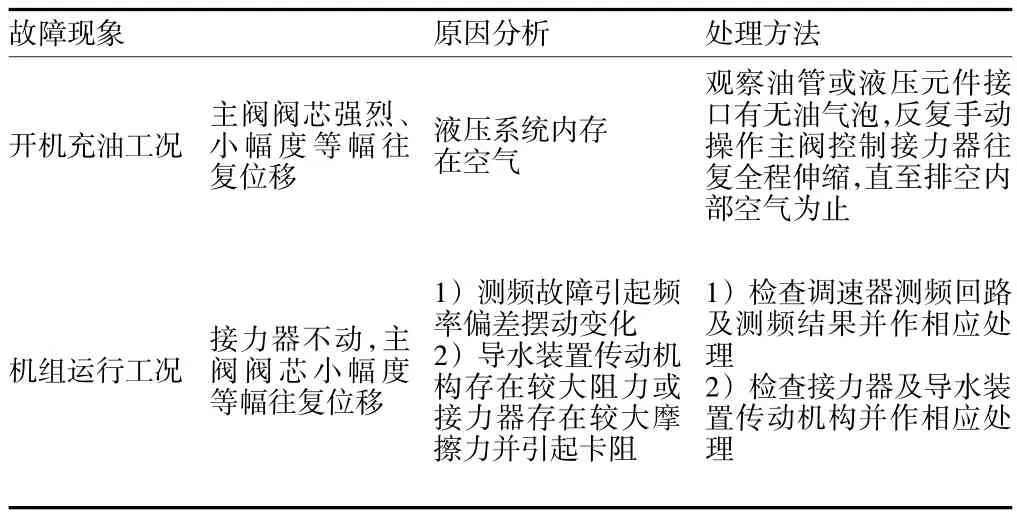

2.1 接力器振動

在水輪發電機組處于開機前充油或運行狀態時,接力器不動,主閥12 閥芯強烈、小幅度等幅往復位移,頻率有幾十赫茲(≥20 Hz),導致接力器活塞桿、接回器連接油管抖動并伴有響聲,造成導水裝置工作部件松動、磨損以及液壓管路接頭漏油,甚至出現液壓管路破裂、廠房振動等嚴重問題,直接危及電站的安全。故障原因分析及處理方法詳見表1。

表1 接力器振動故障分析與處理

2.2 接力器漂移

水輪發電機組在停機或空載或帶負荷運行的自動狀態下,接力器活塞桿發生漂移,會通過導水裝置傳動機構改變導葉(或噴針)開度,從而改變機組流量,導致機組自行轉動起來或機組轉速不穩定或機組負荷自動發生變化等后果,甚至造成設備損壞、人身傷亡等重大事故,應引起相關管理和運行人員重視。

造成接力器漂移的原因較多,具體故障原因分析及處理方法見表2。

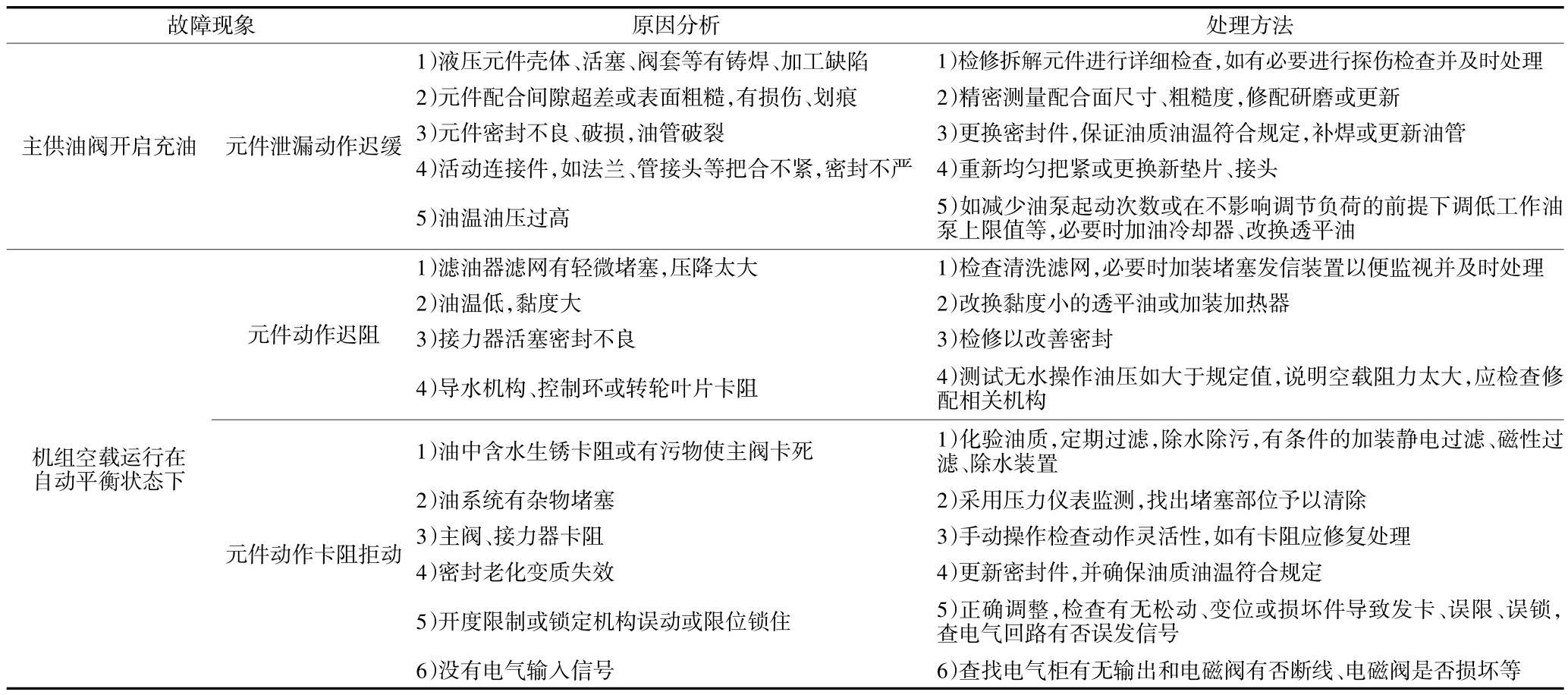

2.3 接力器動作遲滯

水輪發電機組在靜態、空載或帶負荷運行的自動狀態下,機組轉速(頻率)發生變化,調速器電氣調節器有輸出信號至液壓系統,但相關元件或動作遲緩,其結果是接力器響應遲滯,增減負荷遲緩,開機不成功或調節時間長,甚至無法轉速調節和并網帶負荷運行任務,嚴重時還會造成機組甩負荷、機組過速和發生飛逸等事故,嚴重危及機組安全運行,故障原因分析及處理方法如下:

(1)油溫過高使內漏過大

檢測油溫,如油溫異常升高,可改變運行工況或減少油泵啟動次數,必要時加裝油冷卻器。

(2)電液轉換元件自動平衡位置自行改變

主要原因有:如電磁閥彈簧疲勞、變形,密封圈老化,閥芯磨損過大等。可重新調整電液轉換元件,更換失效零部件,重新調整系統自動平衡位置等。

(3)電液轉換元件通電與不通電的液壓平衡位置相差較大

表2 接力器漂移故障分析與處理

重新調整電液轉換元件平衡位置,檢查通電前后,保持基本不變位為宜(爬行≤0.4%)。

3 結論

水輪機調速器液壓系統的正常運行對于水電站安全運行具有重要的意義[3],為降低水輪機調速器液壓系統故障對機組運行的影響,需要提高對液壓系統故障診斷與排除工作重要性的認識,加強維修技術的提升與故障診斷經驗的學習推廣,以提高故障診斷與排除效率,減少故障對機組運行的影響,提高機組運行的穩定性及生產效率。