基于UG 的AGV 減震系統(tǒng)彈簧可靠性校核

張 健,利勝東,方海歐

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

0 引言

雙輪差速式AGV 具有價格低、控制簡單、速度高、體積小等優(yōu)點,因而被廣泛應用于各行各業(yè)的物料轉運。將兩個差速輪布置在車體X 向的中心位置,通過控制差速輪的正反轉,可以實現前進、后退、原地旋轉、圓弧路線等各種動作。

同時,差速式AGV 還可以通過增加升降機構實現行走與背負等功能。在差速式背負AGV 的使用過程中如何保證兩個差速輪實時保持與地面的良好接觸,是差速系統(tǒng)可以實現可靠運動控制的關鍵。各類AGV 廠家往往通過對差速輪增加多輪懸掛、單輪獨立懸掛、鉸鏈式浮動機構、剪刀叉式浮動機構等來確保驅動輪的實時“抓地”[1]。

以一種單輪獨立懸掛減震結構為例,結構主要包括支撐板、導向單元、調節(jié)螺桿、彈簧、支撐立柱、驅動輪等,其中彈簧作為整個減震系統(tǒng)的關鍵零件,其選型至關重要,彈簧選擇彈性系數過小會導致負載情況下,施加在驅動輪的壓力不足以為驅動輪提供足夠的壓力,導致驅動輪打滑,反之,彈性系數過大,將無法保證小車起到減震及過濾地面起伏的作用。目前市場上的各類彈簧質量及可靠性“良莠不齊”,如何選擇滿足需求的彈簧就顯得至關重要。

崔聯合[2]通過對彈簧進行UG 建模及有限元仿真分析對彈簧的各項性能進行校核來證明彈簧的選型可靠性。因此,對減震系統(tǒng)的關鍵元件彈簧進行理論校核、有限元分析、實際負載測試,可以確保該結構可以穩(wěn)定可靠運行。通過理論計算對標準彈簧進行選型,為了確保彈簧選型的可靠性,對彈簧進行UG 有限元高級仿真分析,得出彈簧在安全系數負載范圍內的應力值,并通過和標準彈簧許用應力表進行對比來確定彈簧的選型是否滿足。此外,除了通過軟件進行理論分析外,還引進了可靠性設計中的加速壽命的試驗方法,通過對有限的樣本數量進行測試來預估批量樣本的可靠性,在90%置信度的情況下,計算出加速壽命條件下的測試負載,對彈簧進行實際負載測試。通過對計算結果、仿真結果、負載試驗結果進行對比分析,就可得出彈簧選型是否滿足系統(tǒng)的可靠性需求。

1 減震彈簧需求分析

AGV 小車設計背負負載為800 kg,AGV 本體自重為200 kg,AGV 帶負載啟動加速度為1 m/s2,安全系數選1.2,為保證啟動瞬間的加速力矩,驅動輪需提供F=ma=1200 N 的驅動力,聚氨酯輪與環(huán)氧樹脂地面的靜摩擦系數為0.4,因此為了保證起步瞬間驅動輪不打滑,需要為單個驅動輪提供500 N 的正壓力,單個彈簧需承受的壓力需不低于750 N。

選用圖1 所示高強度碳素鋼彈簧,彈簧絲直徑為5 mm,彈簧中徑為30 mm,工作圈數為n=12,彈簧材料選用碳素鋼。

圖1 五金市場標準彈簧選型

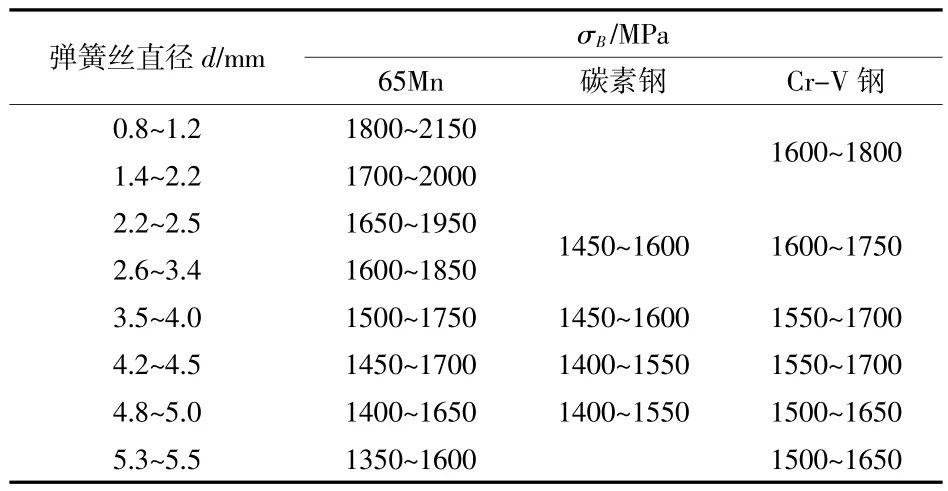

查表1 可得選用的彈簧絲可以承受最大1500 MPa 的極限壓力。

表1 常用彈簧絲的抗壓強度極限σB

2 減震UG 高級仿真分析

在現代機械設計過程中,UG 作為一款集實體建模、零部件高級仿真、運動仿真、二維制圖等功能于一身的多功能工具包被廣泛應用于機械零部件設計的全壽命周期。通過對減震系統(tǒng)彈簧進行UG 有限元高級仿真,計算其受力及變形情況。

(1)彈簧建模,利用UG“螺旋線”“掃掠”命令進行參數化建模,設置彈簧中徑為30 mm,螺距5 mm,長度60 mm,并繪制彈簧截面取彈簧絲寬度5 mm,進而繪制彈簧三維模型,如下圖2 所示。

圖2 彈簧建模

(2)有限元參數設置。分別對彈簧模型進行指派材料,用UG 材料庫選擇steel-rolled 替代;劃分網格,單元類型選擇CTETRA(10),單元大小為5 mm,模型共計6257 個節(jié)點,3235 個單元;添加約束,彈簧工作時,在上支承圈平面上承受軸向交變載荷,因此,在下支承圈平面上施加固定約束;施加載荷,在上支承圈平面上施加軸向壓力,壓力參數輸入為750 N。圖3為完成有限元參數設置的模型[3]。

圖3 彈簧有限元參數設置

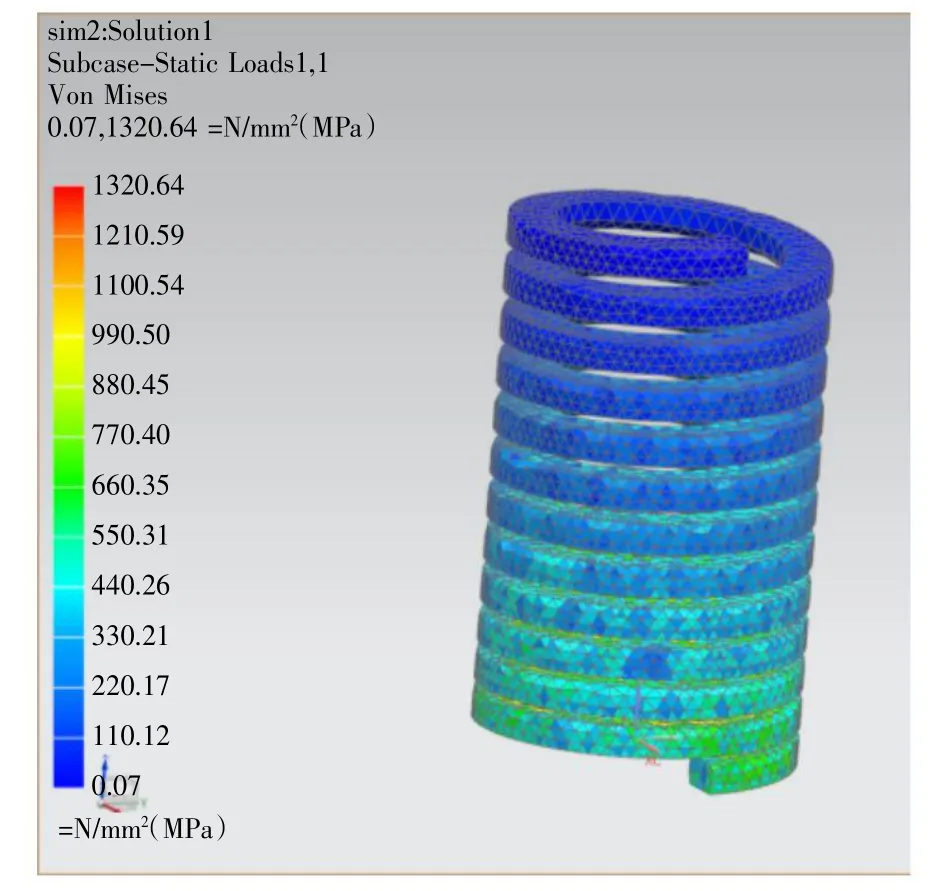

(3)求解。通過求解,查看如圖4 所示仿真結果得出減震彈簧受應力最大,為1320 MPa,薄弱位置與彈簧底部,通過與表1 對比,直徑為5 mm 的碳素鋼彈簧絲的抗壓強度極限為1400~1550 MPa,仿真結果可以證明彈簧絲可以滿足負載引起的應力變化。

圖4 減震彈簧應力仿真

(4)通過UG 有限元分析可得,選用的彈簧滿足使用條件,為了確保仿真結果的準確性,再對彈簧進行實際的帶負載壓力測試。

3 彈簧加速壽命測試

常規(guī)的零部件壽命測試是將零部件置于標準或者適當極端環(huán)境下進行測試,往往需要耗費大量的測試時間,并需要對多個樣本進行測試,對于AGV 行業(yè)產品迭代迅速的特性,傳統(tǒng)的壽命測試顯然行不通,作為壽命測試的一種,加速壽命試驗逐漸受到越來越多人的關注。

加速壽命試驗就是在保持原有失效機理、故障模式和不增加新的失效因素的前提下,提高試驗應力,強化試驗條件,使受測試樣本加速失效,從而達到減少試驗時間,節(jié)省試驗樣本的效果[4]。

3.1 彈簧加速壽命理論分析

取一臺車4 個彈簧樣本,要求置信度不低于90%,假設試驗結果呈正態(tài)分布,要求4 個彈簧總體可以承受μW=3000 N 的平均載荷,標準差SW=0.1 μW=300 N,根據以上條件,計算測試樣本數為1 的加速壽命測試需要的載荷。

由公式

式中,γ為置信度90%,W0為加速壽命測試所需載荷,ψ為標準正太分布。

將上述參數代入式(1),可得

查正太分布表,得Z=1.2817,由此可得,(W0-3000)/300=1.2817,可得加速壽命測試所需的載荷W0為3385 N,因此認為在只對4 個彈簧樣件進行次負載測試時,需要施加不低于3385 N 的壓力而彈簧未失效,就有90%的把握相信這批彈簧可以承受3000 N 的平均載荷。

3.2 彈簧加速壽命測試臺搭建

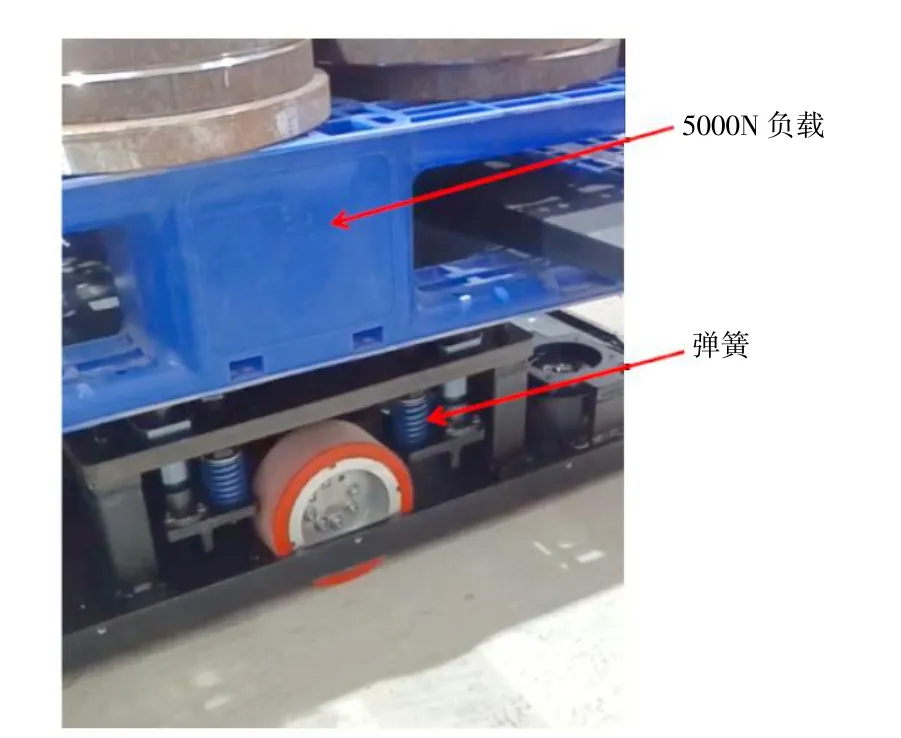

將彈簧安裝在AGV 的減震懸掛系統(tǒng)上,對AGV減震部分施加載荷,搭建下圖5 所示的測試臺,通過叉車將不低于3385 N(實際背負負載5000 N)的重物置于減震系統(tǒng)上進行測試。

圖5 彈簧負載測試

3.3 彈簧加速壽命結果

在上述測試臺條件下對彈簧進行載荷測試,未發(fā)現彈簧失效,證明彈簧的選型可以滿足實際負載,采用加速壽命測試,可以有效節(jié)省測試樣本,縮短測試時間。

4 結語

以一種差速驅動AGV 單輪獨立懸掛結構為例,對其中關鍵元件彈簧進行理論可靠性分析與UG 有限元仿真分析,并通過實際負載測試進行校核,以確保系統(tǒng)的可靠性運行。無論是理論計算,有限元分析,以及實際負載測試都證明彈簧的選型可以滿足條件,為后續(xù)減震系統(tǒng)乃至AGV 的可靠穩(wěn)定運行提供了有力的理論保證。