U 型扭力梁焊縫疲勞失效分析研究

韋 友,韋 鵬,覃祖研,韋世科

(柳州五菱汽車工業有限公司,廣西 柳州 545007)

0 引言

懸架是現代汽車上的重要總成之一,它把車架(或者車身)與主軸(或車輪)彈性地連接起來,懸架可分為非獨立懸架和獨立懸架兩類[1]。扭力梁作為底盤的非獨立懸架,用來連接車身和輪胎,起到導向作用,并能承受彈性元件、減振器、緩沖塊的力及力矩,其橫梁具備橫向穩定桿功能[2]。扭力梁懸架的工作原理是將非獨立懸架的車輪裝在一個扭力梁的兩端。當一邊車輪上下跳動時,會使扭力梁繞兩襯套軸線跳動,從而帶動另一側車輪也相應地跳動,減小整個車身的傾斜或搖晃[3]。由于其自身具有一定的扭轉剛度,可以起到與橫向穩定桿相同的作用,可增加車輛的側傾剛度,提高車輛的側傾穩定性。扭力梁懸架因其結構簡潔,制造成本低,容易維修且占用車底空間較小,兼顧非獨立懸架和獨立懸架的特性,得到廣泛的應用[4]。

根據橫梁結構形狀分類,當前扭力梁主要分為V型扭力梁、U 型扭力梁和C 型扭力梁三種結構。在這三種結構中,U 型扭力梁的性能、成本、工藝和輕量化的綜合貢獻是最佳的,在市場上得到了廣泛應用[5]。本文論述開發的U 型扭力梁的橫梁橫截面為U 型,其扭轉剛度貢獻系數大。但為了性能和輕量化匹配,通常選擇采用更薄的橫梁厚度(此時扭轉剛度降低,此時橫梁的減重效果明顯),同時通過在U 型橫梁的內部增加重量較小的橫梁加強板,以提高U 型扭力梁的扭轉剛度。因此,實現了在扭轉剛度不變的前提下,降低了U 型扭力梁的總重量。

1 U 型扭力梁整體結構及臺架方案

新開發的某乘用車采用U 型扭力梁結構,其包含的主要零件有:橫梁、左右橫梁加強板、左右縱臂、左右彈簧座、左右減振器支架、左右車輪安裝板、左右襯套管和襯套等[6]。

本文所述車型的扭轉臺架疲勞試驗方案:安裝點為整車滿載姿態的硬點位置,采用試驗工裝固定左右襯套;在左右彈簧座上安裝螺旋彈簧,螺旋彈簧的壓縮行程為整車滿載時對應的壓縮行程;通過在左右車輪安裝板對應的輪心位置加載位移,如圖1 所示。

扭轉臺架疲勞試驗參數:±40 mm 的正弦波,左右加載的相位差為180°,試驗頻率1.5 Hz,如表1 所示。

2 扭轉臺架疲勞開裂故障

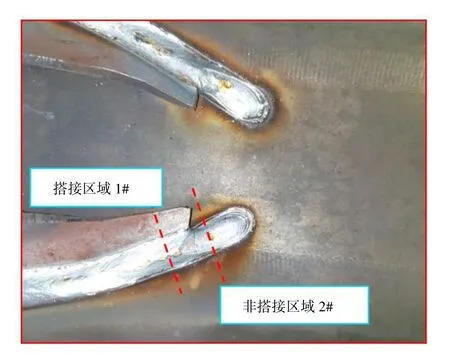

在項目開發試制及摸底試驗初期,按計劃開展扭轉臺架疲勞試驗,連續出現橫梁加強板與橫梁焊接的搭接根部開裂故障,如圖2 所示。

圖2 扭轉臺架疲勞試驗故障樣品

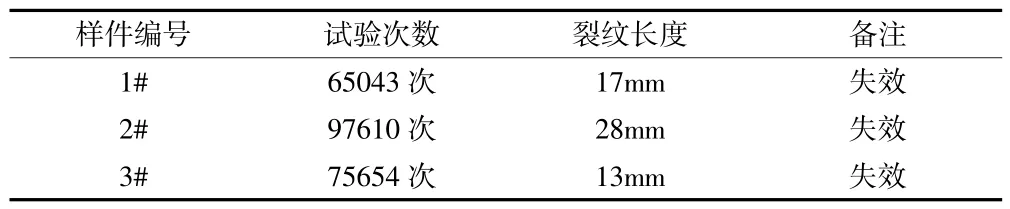

故障時試驗次數與試驗目標40 萬次相差甚遠,該故障引起了公司的高度重視,故障試驗記錄如表2所示。

表2 首輪試驗記錄

3 扭轉臺架故障件分析

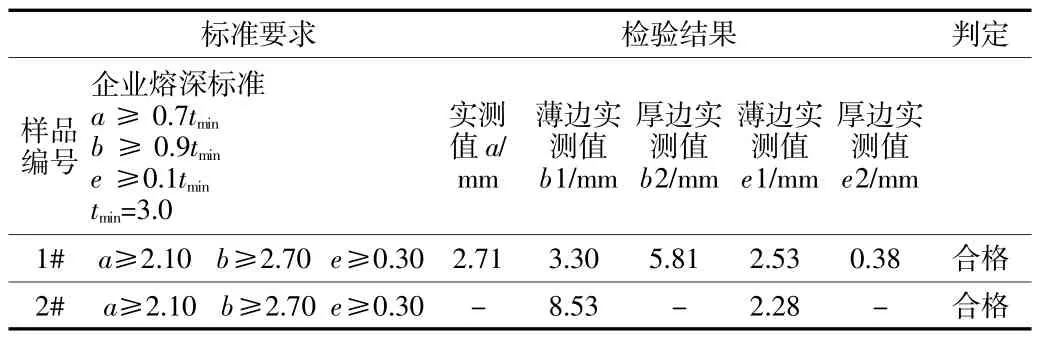

3.1 故障件熔深分析

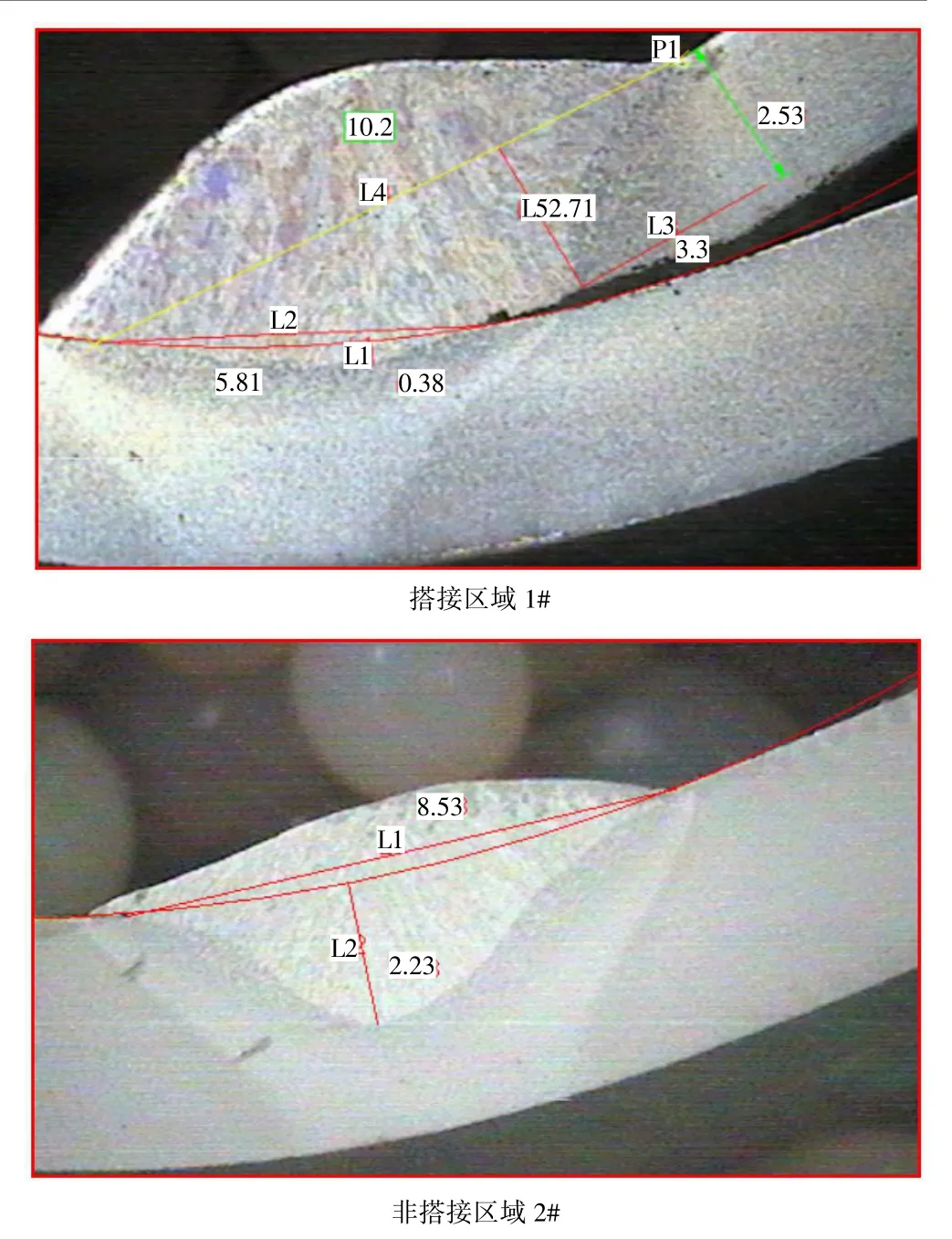

因故障裂紋位于橫梁加強板與橫梁焊接的焊縫末端,故采取在裂紋的兩側剖切取樣,如圖3 所示;熔深檢測結果見表3,熔深切片如圖4 所示。結果表明,熔深合格[7]。

表3 熔深檢測結果

圖3 熔深剖切取樣位置示意

圖4 熔深切片

3.2 現有結構方案CAE 分析情況

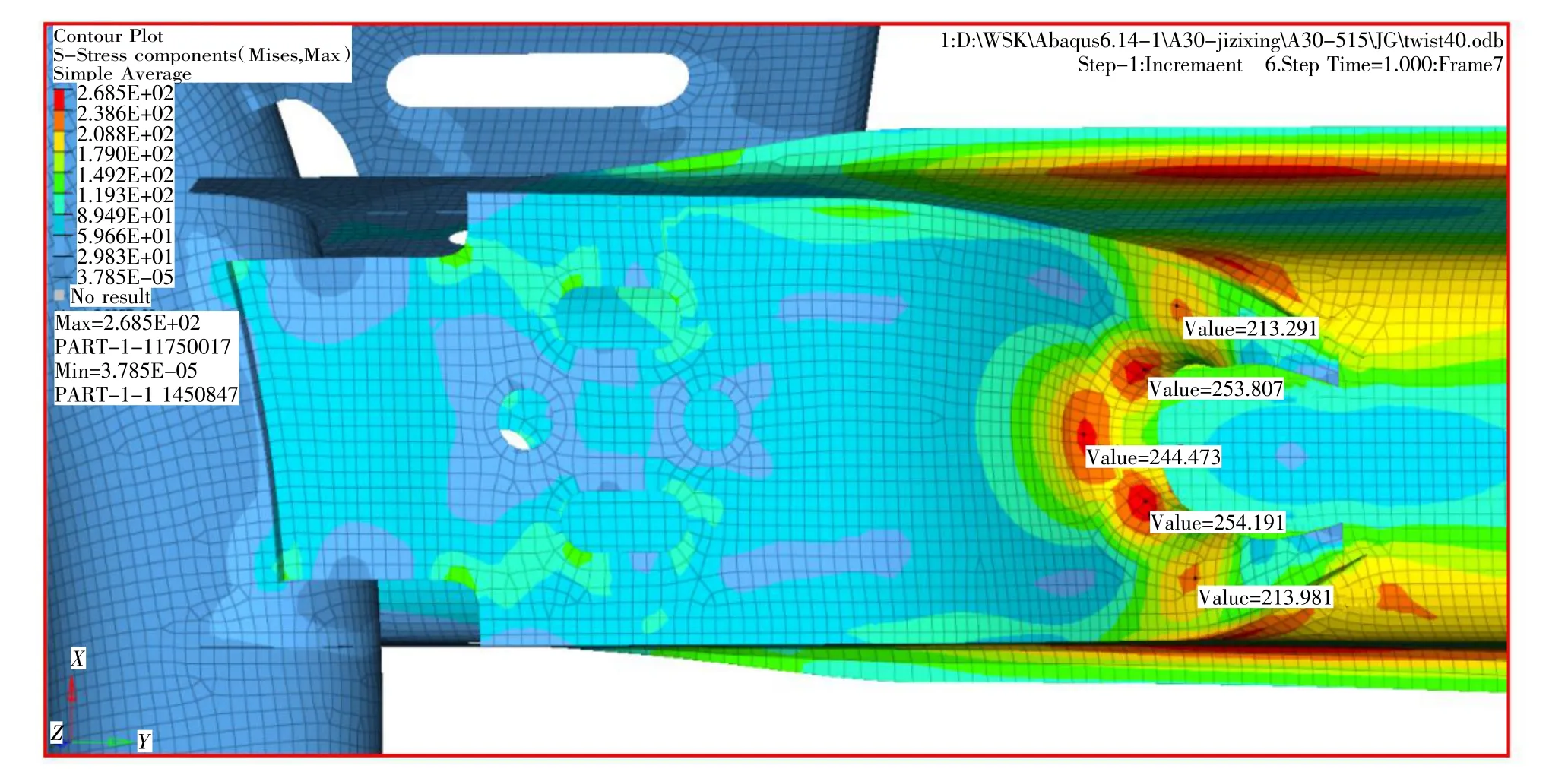

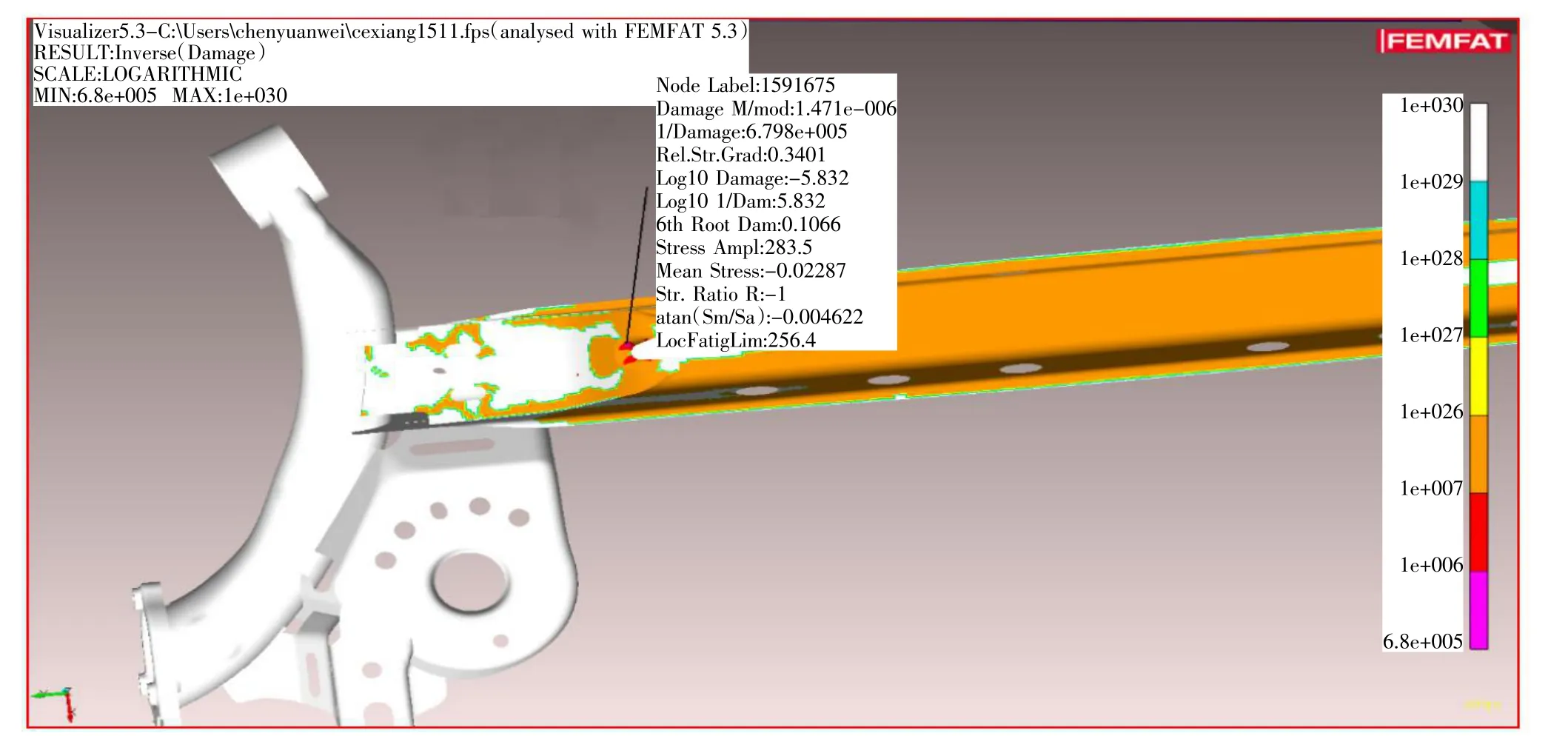

根據開發前期采用Hypermesh、FEMFAT 有限元分析[8]的結構強度應力、疲勞壽命報告,開裂處為非關鍵風險點,與CAE 分析結果不吻合;有限元分析±40 mm 扭轉工況下,最高應力僅為254.191 MPa,遠低于材料的屈服強度420 MPa(材料牌號:QSTE420TM);且疲勞壽命達到67.98 萬次,均滿足使用要求,如圖5、圖6 所示。

圖5 結構強度應力CAE 結果

圖6 疲勞壽命CAE 結果

綜上所述,結合故障件熔深、CAE 結果均合格,評估認為:實際臺架疲勞失效位于焊縫處,而現有CAE 分析方法67.98 萬次敏感位置位于橫梁加強板自身的凸包翻邊處,失效位置不一致,次數差異很大,準確度不高。因此,探索一種與實際臺架更為接近的CAE 疲勞壽命方法。

4 全新CAE 疲勞壽命方法

4.1 方法簡述

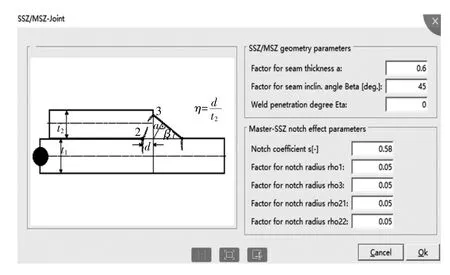

該方法是基于FEMFAT 在力法分析方法[9]上給焊縫設置參數,每項參數均需賦予適當的參數[10],如圖7 所示(圖示的數值僅供參考)。而原疲勞分析方法是按應力法,該應力法沒有焊縫參數設置。

圖7 焊縫參數設置

4.2 方法的可行性及校核

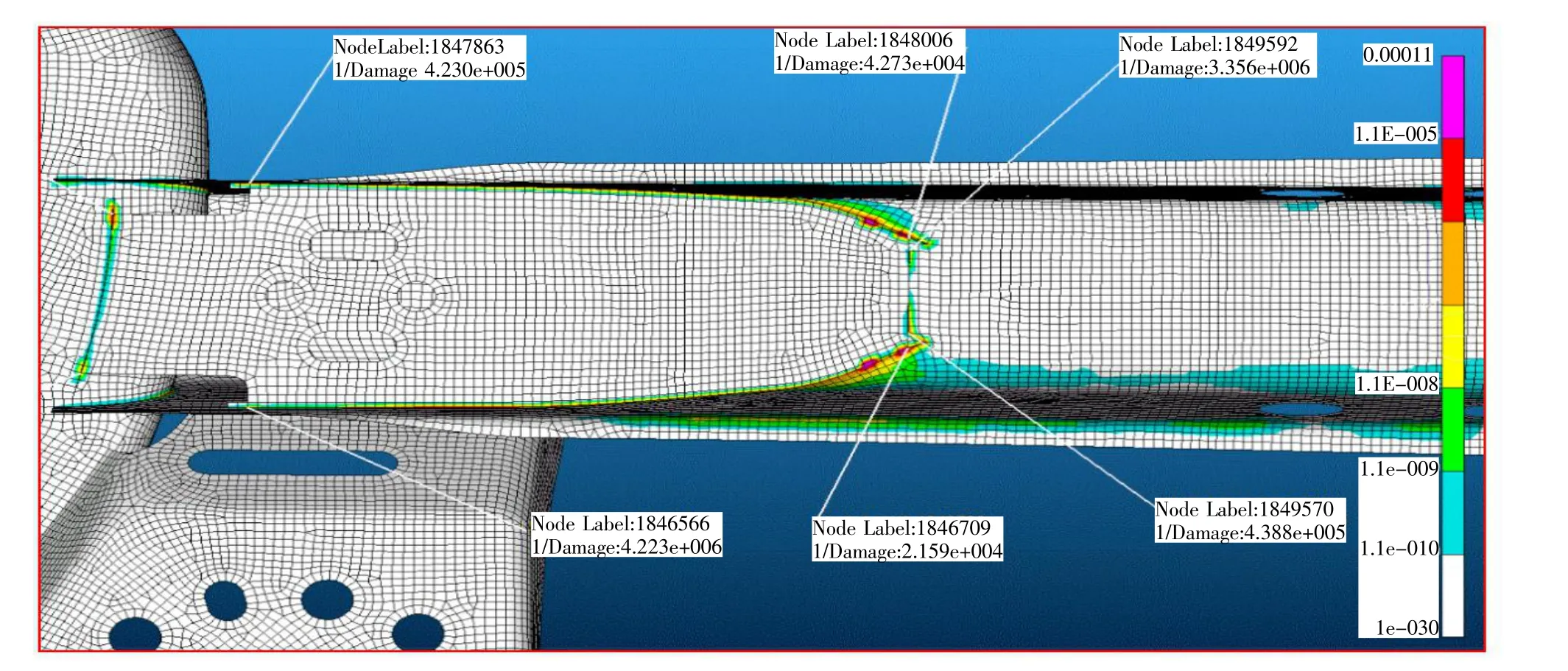

采用全新CAE 疲勞壽命分析方法對現有結構方案重新做分析,發現疲勞壽命只有1597 次,且該敏感位置與實際臺架失效位置一致,如圖8 所示。

雖然該疲勞壽命方法預測的1597 次與實際臺架65043~97610 次的差異很大,但考慮到CAE 疲勞分析領域對預測壽命次數的準確度并不高,且已較大程度上明確暴露出最為薄弱的風險位置,是難能可貴的;更為重要的是,其預測的風險位置與實際臺架失效一致。因此,該疲勞壽命分析方法對當前焊縫失效位置更為合理,是可行的。

經上述分析,按該全新CAE 疲勞壽命方法分析,判定現有結構方案不滿足使用要求。

5 扭力梁結構方案優化

5.1 新結構方案及CAE 分析結果

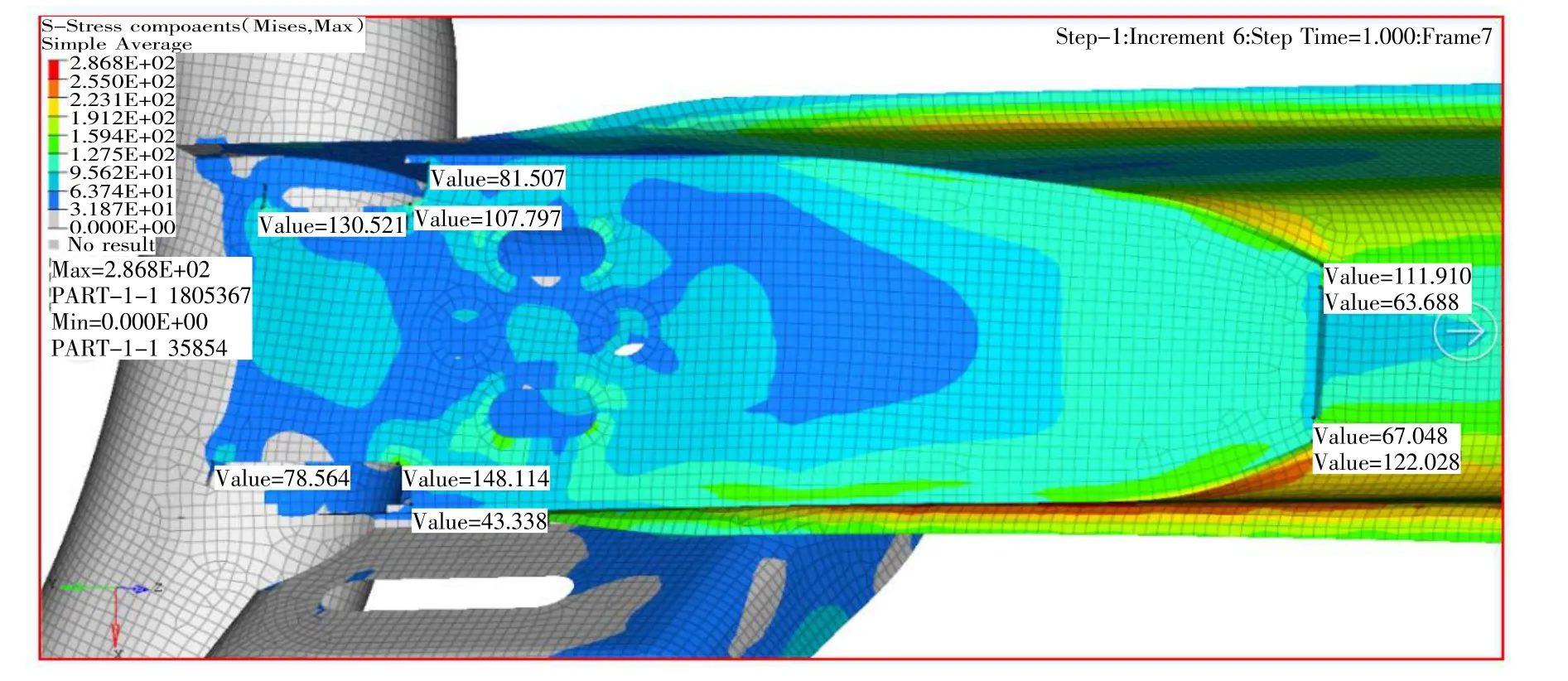

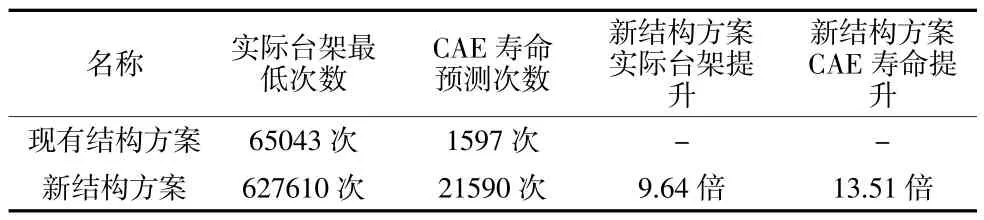

經多輪結構方案優化及分析[11],獲得了滿足結構強度應力和疲勞壽命均明顯提升的新結構方案。該方案是在保持其他零件不變前提下,優化了橫梁加強板的曲面形貌、具備更好彈性的曲面曲率角度,去除了橫梁加強板自身的凸包翻邊,其沖壓成型工藝性更優[12];同時,為了盡可能降低風險位置應力和提高疲勞壽命,重新優化布置了焊縫位置及其走向[13],如圖9、圖10 所示。結果顯示,優化后的最高應力從254.191 MPa降低至148.112 MPa,降低了41.73%;疲勞次數從1597 次提升至21590 次,提升了13.51 倍。

圖9 新結構方案的結構強度應力CAE 結果

圖10 新結構方案的疲勞壽命CAE 結果

雖然新結構方案的疲勞壽命預測只有21590 次,但如前所述,當前CAE 疲勞壽命分析領域對預測壽命次數的準確度并不高,預測壽命次數僅供參考;結合現有結構方案實際臺架65043~97610 次和新結構方案疲勞次數提升了13.51 倍,評估認為新結構方案的疲勞壽命是滿足使用要求的,建議開展試制及臺架試驗加以驗證。

5.2 新結構方案臺架試驗情況

按前述的扭轉臺架疲勞試驗方案,對新結構方案開展臺架試驗,故障時試驗次數已遠超試驗目標40萬次,滿足使用要求,故障試驗記錄如表4 所示。

根據試驗結果顯示,相比現有結構方案,新結構方案的實際最低臺架試驗次數提升了約9.64 倍,與CAE 壽命預測提升的13.51 倍較為接近,如表5 所示。因此,雖然全新CAE 疲勞壽命分析方法預測壽命次數的準確度不高,但該方法具有很好的風險點預判性,是當前較為合理的分析方法,具有較大的可行性和參考意義。

表5 現有結構方案與新結構方案的次數對比

6 結語

本文圍繞U 型扭力梁出現故障失效,探索出一套更為可行合理的疲勞分析方法,推翻了現有結構設計方案的不足,同步優化了工藝性更好的橫梁加強板結構,以及優化布置焊縫位置及其走向,大幅降低了扭力梁的風險區域應力值,更為準確地預測了U 型扭力梁在扭轉臺架工況載荷下的疲勞壽命,最終通過了臺架試驗驗證,前、后實際最低次數的臺架疲勞壽命提升了9.64 倍,從根本上解決了U 型扭力梁焊縫疲勞開裂的重大問題。因此,在產品開發過程中,只有打破常規,不僅僅是從常規的理化熔深分析、結構方案優化上排查分析原因,還需敢于對比懷疑、打破和完善現有CAE 疲勞分析方法,并綜合考慮沖壓成型性、焊縫布置等工藝。總結出焊縫實際臺架疲勞壽命受疲勞分析方法、結構方案、焊縫布置等因素的影響,根本上解決了U 型扭力梁的焊縫疲勞開裂問題。