2D70 鋁合金輔助進氣門裂紋失效分析

李松如,邵春宇,吳 云

(1.國營蕪湖機械廠,安徽 蕪湖 241000;2.南京航空航天大學機電學院,江蘇 南京 210000)

0 引言

2D70 是Al-Cu-Mg-Fe-Ni 系鋁合金,具備耐熱性好、塑性高、鑄造性能良好等優點,廣泛用于三代戰機中橫梁、框板、隔板、肋等重要承力零件的制造[1-2]。裂紋、腐蝕是2D70 鋁合金零件常見的失效形式,目前對于2D70 鋁合金零件研究主要集中在熱穩定性、應力腐蝕敏感性等方面[2-3],但是針對實際工況下零件裂紋失效分析較少。某三代戰機進氣道底部設置有材料為2D70 T651 鋁合金的輔助進氣門,通過通條將輔助進氣門接耳和進氣道接耳連接固定。某架飛機地面檢查發現輔助進氣門邊緣發生裂紋故障,本文以該裂紋輔助進氣門為研究對象,通過宏觀檢查、微觀檢查、金相組織檢查、化學成分分析等理化分析及有限元分析等手段,對輔助進氣門的裂紋性質和產生原因進行分析討論,以確定輔助進氣門的裂紋原因。

1 試驗過程與結果

1.1 宏觀檢查

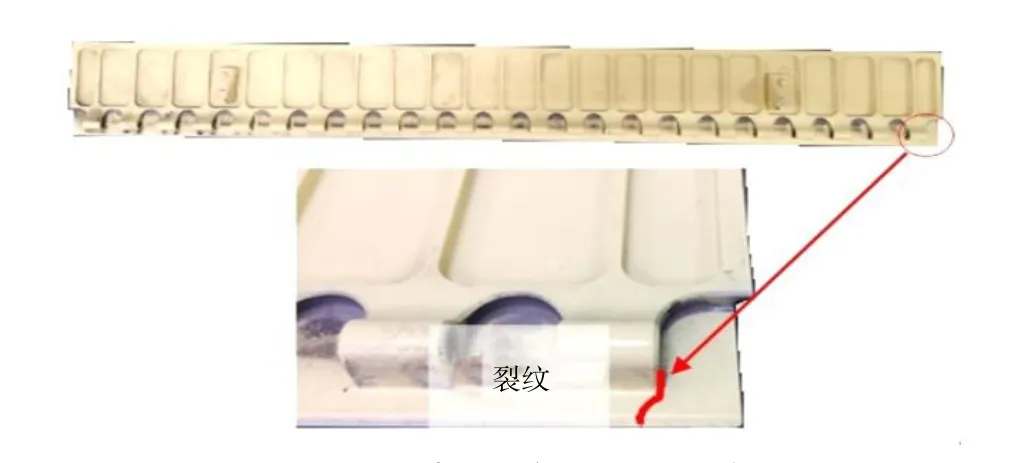

經目視檢查裂紋位于輔助進氣門接耳R 角附近,正反兩面均存在裂紋(圖1);在S9i 型體視顯微鏡下觀察:輔助進氣門正面裂紋長度約為15 mm,裂紋在轉角處發生彎曲;反面也存在一條裂紋長度約為14 mm,走向與正面裂紋基本一致;裂紋周圍未見明顯異常損傷形貌。

圖1 輔助進氣門裂紋示意

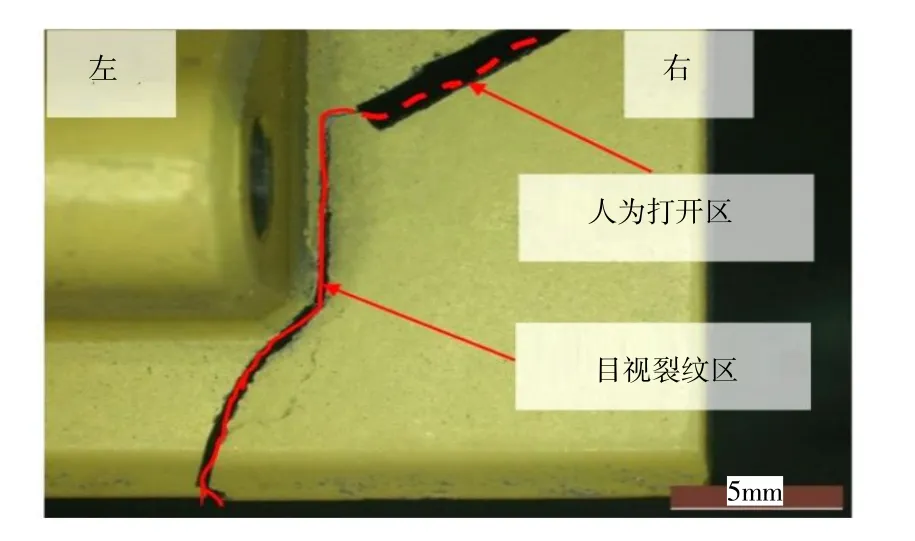

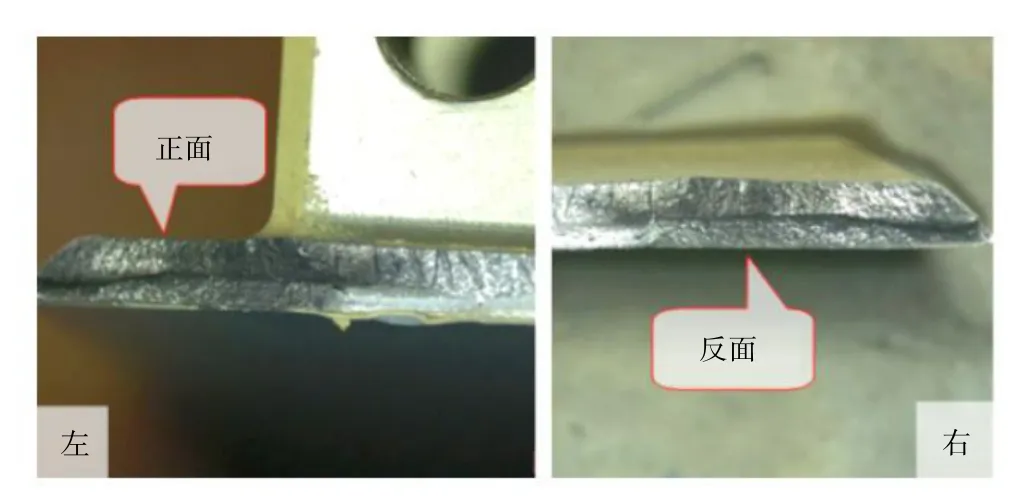

根據目視檢查裂紋結果如圖2 所示將輔助進氣門打開,圖2 中實線位置為目視檢查裂紋區,虛線位置為人為打開區。使用體視顯微鏡對輔助進氣門斷面進行觀察(圖3):斷面及其周圍未見明顯宏觀塑性變形,斷面較為平齊、光亮。斷面正面、反面可見疲勞弧線特征及撕裂棱線痕跡,斷面中間有一條脊線,應為正面、反面裂紋擴展在中間相交形成。由此初步判斷,輔助進氣門正面、反面裂紋均源區均由表面起源,由表面向內部擴展。

圖2 輔助進氣門裂紋打開形貌

圖3 輔助進氣門斷面形貌

1.2 微觀檢查

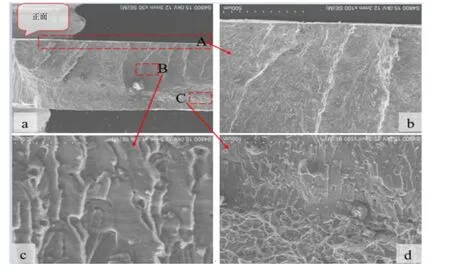

進一步使用Sigma300 型場發射掃描電子顯微鏡對輔助進氣門右側斷面進行微觀觀察:斷面正面可見明顯疲勞弧線和撕裂棱線,由棱線匯聚方向可知,源區起源于輔助進氣門表面,多源線性起源,表面源區未見明顯的氣孔、夾雜等材質缺陷(圖4a,圖4b);高倍下擴展區內,可見細小的疲勞條帶(圖4c);人為打斷區域,微觀形貌為韌窩特征(圖4d)。斷面反面同樣可見疲勞弧線和撕裂棱線,斷面表面源區未見氣孔、夾雜等材質缺陷;高倍下可見明顯的疲勞條帶。掃描電子顯微鏡觀察結果再次印證輔助進氣門裂紋由正面和反面表面源區向內部擴展的結論。疲勞弧線和疲勞條帶是疲勞裂紋擴展階段斷面上最重要的顯微特征[4],由此判斷,輔助進氣門的裂紋性質為疲勞裂紋。綜上,輔助進氣門接耳R 角附近正反兩面受到彎曲應力,在應力作用下正面和反面產生疲勞裂紋,并向中間擴展,最終在中間相交形成脊線。

圖4 正面斷面微觀形貌

1.3 金相組織檢查

根據GB/T 3246.1—2012 顯微組織檢驗要求,在輔助進氣門上沿平行于斷面方向取樣,經鑲嵌磨拋后腐蝕,使用PMG3-613U 金相顯微鏡觀察金相組織形貌:輔助進氣門金相組織正常,未見過燒等組織缺陷,排除輔助進氣門因冶金缺陷導致疲勞性能降低的可能性。

1.4 化學成分分析

根據GB/T 7999—2015 分析要求,使用全譜直讀光譜儀對故障輔助進氣門進行化學成分分析,結果顯示其化學成分符合2D70 鋁合金技術規范要求,排除輔助進氣門因化學成分不符導致疲勞裂紋的可能性。

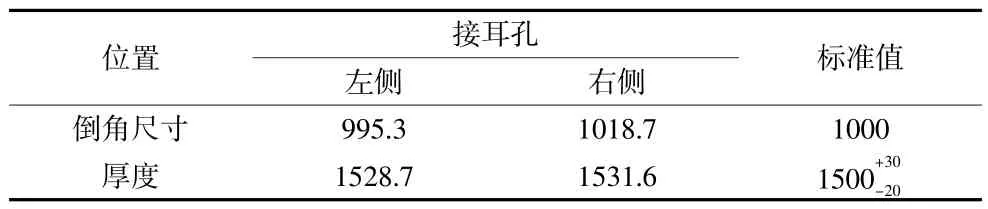

1.5 尺寸檢查

對輔助進氣門裂紋處圓角和厚度進行檢查:在裂紋處沿垂直于輔助進氣門接耳方向切開,截面中倒圓角形狀較為規則,基本為標準的圓形。倒圓角和厚度尺寸測量結果見表1,滿足輔助進氣門圖樣要求,排除輔助進氣門因尺寸不符導致疲勞裂紋的可能。

表1 尺寸測量結果(單位:μm)

1.6 有限元分析

根據輔助進氣門安裝特點建立簡化模型:通條與進氣門接耳施加鉸接約束,固定輔助進氣門的隔框邊界條件選擇固定。輔助進氣門在氣流作用下,最大開啟角度約為45°,最大開啟高度h=50 mm,然后自由跌落在隔框上,為簡化計算時間,從輔助進氣門與隔框接觸時施加速度場載荷,施加的角速度為,則:

式中,v為輔助進氣門自由跌落到隔框上沖擊速度,r為輔助進氣門旋轉半徑,計算如下:

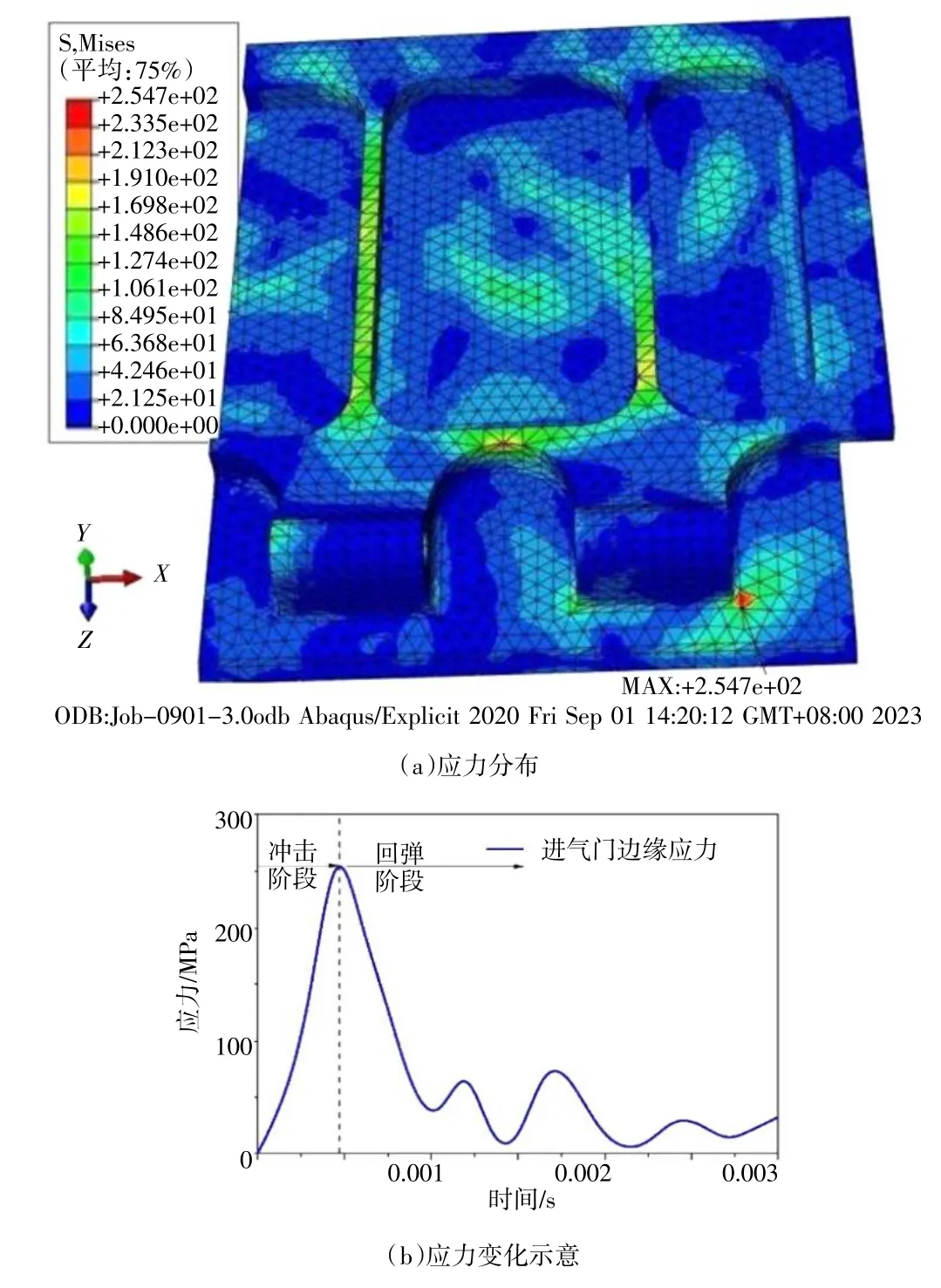

根據文獻[5-6],鋁合金疲勞破壞的疲勞極限約為抗拉強度的40%,2D70 T651 鋁合金抗拉強度為423 MPa,疲勞極限估算約為169 MPa。有限元仿真結果顯示(圖5):輔助進氣門關閉過程中首先自由跌落與隔框接觸,隨后回彈,多次反復后閉合。在此期間,應力最大值為254.7 MPa,超過2D70 T651 鋁合金疲勞極限;最大應力值位置位于進氣門接耳R 角附近,與失效進氣門裂紋位置基本一致。因此,表明輔助進氣門裂紋失效與進氣門開啟關閉時反復沖擊產生的彎曲載荷有關,單次載荷產生的微損傷逐漸累積,產生疲勞裂紋導致輔助進氣門失效。

圖5 有限元仿真計算結果

2 分析與討論

綜合輔助進氣門宏觀、微觀檢查等理化分析可知:輔助進氣門裂紋位于接耳R 角附近,正反兩面均存在裂紋,裂紋周圍未見明顯異常損傷;裂紋性質是疲勞裂紋,裂紋源區位于輔助進氣門正面和反面表面,正面、反面裂紋由源區向內部擴展,直至相交形成脊線。裂紋表面源區未見明顯的氣孔、夾雜等材質缺陷;輔助進氣門基體金相檢查未見明顯冶金缺陷,化學成分分析滿足要求,尺寸檢查符合產品圖樣要求,排除輔助進氣門因冶金缺陷、材質和尺寸不符合等導致裂紋的可能性。

結合有限元分析結果,輔助進氣門裂紋過程如下:輔助進氣門邊緣開啟關閉時沖擊產生彎曲應力,在應力作用下,輔助進氣門邊緣正面和反面表面應力值最大區域出現疲勞源,疲勞裂紋隨著時間向中間擴展,最終在中間相交形成脊線。為降低外場輔助進氣門裂紋失效的故障率,在飛機定期維修時用目視檢查和滲透探傷檢查對輔助進氣門接耳R 角附近等區域進行檢查,發現裂紋時進行換新修理;通過兩種檢查方法提高輔助進氣門裂紋檢查精度和檢出率,避免帶有微裂紋的輔助進氣門隨著外場使用發生裂紋擴展、掉塊故障。在輔助進氣門裝配時,保證輔助進氣門與隔框搭接完全貼合,避免局部搭接,防止因局部搭接導致進氣門工作時應力集中,減小輔助進氣門承受的最大應力值。通過上述控制措施,在實際應用中可有效降低外場輔助進氣門裂紋失效的故障率。

3 結語

輔助進氣門邊緣裂紋性質為疲勞裂紋,裂紋是輔助進氣門反復開啟關閉時沖擊產生的彎曲應力導致。建議在飛機定期維修時對輔助進氣門進行目視檢查和滲透探傷檢查,裂紋時換新修理,兩種檢查方法提高裂紋檢查精度和檢出率;裝配時保證輔助進氣門和隔框完全搭接貼合,避免應力集中降低輔助進氣門工作時承受的最大應力值,可有效降低外場輔助進氣門裂紋失效的故障率。